某船用汽轮发电机组齿轮箱输出转架拉毛故障分析研究

李少军,张鲲羽,靳 军,龚存忠

(中国船舶重工集团公司第七○四研究所,上海 200031)

行星齿轮传动采用数个行星轮分担载荷,使功率分流并合理使用内外啮合和均载装置,具有结构紧凑、体积小、质量轻、传动比范围大和效率高等优点[1],在船用汽轮机及工业汽轮机上有较为广泛的运用。

某船用汽轮发电机组经试验后进行保养工作,对减速器后轴承进行拆检时,发现减速器的输出转架与轴瓦结合处存在2处拉毛痕迹。拉毛的最大深度约1 mm,拉毛的宽度约10 mm。输出转架拉毛的情况见图1。同时,减速器上半轴瓦在进油口中分面油囊处存在2处磕碰痕迹,将发电机整体起吊后,露出下半轴瓦,下半轴瓦照片见图2所示,可见有较多的小钢珠镶嵌在中分面油囊处,还有部分散落在轴瓦表面。

该汽轮发电机组采用高速凝汽式汽轮机,通过行星齿轮减速器将转矩传递至发电机,为了尽量缩小轴向尺寸,采用发电机前轴承与减速器后轴承共用的结构方式。减速器主要由箱体、输出转架、行星轴、行星轮、太阳轮、行星架、联轴器等组成。减速器的输出转架与发电机轴输入套装后,在端面配打圆柱销;减速器行星架与输出转架采用行星轴进行连接,配装完成后,将减速器的行星轴、行星架、固定用连接螺栓与发电机转子一同进行动平衡调整试验。减速器的整体结构图见图3。

图1 减速器输出转架拉毛照片

图2 减速器下半轴瓦照片

图3 行星齿轮减速器结构图

1 输出转架拉毛原因

图4为行星齿轮箱内部油路系统图,圆框处为轴瓦及轴颈拉毛位置。从润滑总管来的润滑油经节流孔板后,通过箱体法兰进入焊接在箱体内部的不锈钢管,进入到由箱体轴承座与轴承外圆面形成的环形油腔中,通过环形分布的进油孔给输出转架径向轴承和推力轴承供油,同时,经输出转架上的3个径向孔和电机轴头中心腔室供给传动组件,在传动组件内,油路分为3路,其中一路为啮合用油,一路为行星轴供油,一路为联轴器用油,所有回油聚集在下箱体后,通过回油总管回至油箱。

图4 行星齿轮减速器内部油路图

机组启动过程中,当电动油泵单独工作时,电动油泵出口油压约0.7 MPa,电动油泵出口主要分为3路,其中一路高压油经过高压滤油器后,通过调速器及保安器再通往主汽门,另外一路通过冷油器后,经过低压滤油器后进入润滑总管,润滑总管润滑油通过节流孔板后,分配至汽轮机前轴承、后轴承、减速器轴承和发电机后轴承,所有回油直接回至油箱,第3路高压油通过节流孔板后供给注油器,通过双联滤油器后给主油泵供油。

当电动油泵与主油泵切换以后,电动油泵停止工作,主油泵出口油压约1.05 MPa,主油泵出口油压主要分为3路,第1路通过换向阀后向注油器供油,注油器出口油压约0.15 MPa,注油器出口润滑油经过双联滤油器后给主油泵供油,第2路油供往调节保安系统,第3路通过冷油器后,经过低压滤油器后进入润滑总管,通过节流孔板后,分配给各轴承,所有回油直接排放至油箱。

机组所有过油部套中,仅减速器轴承处出现大量小钢珠,通过滑油系统原理可知,油箱的润滑油通入轴承需要通过高压滤油器或双联滤油器,再通过低压滤油器,方能进入润滑总管,且小钢珠尺寸远大于滤网尺寸,因此,如油箱或滤油器前的油管路存在小钢珠,则小钢珠无法通过滤网进入减速器轴承。如滤油器后的总润滑管路存在小钢珠,则在汽轮机前轴承、后轴承会发现类似的小钢珠存在,但实际现场并未发现。

通过以上分析可以看出,该类小钢珠只能存在于减速器内的油路系统中,出现此种情况的原因为减速器箱体喷丸后未及时清理干净。在性能试验过程中经过油流反复冲击后,小钢珠随着润滑油进入减速器轴承,积聚于该椭圆瓦中分面的进油油囊处,并随着输出转架的转动挤压,嵌入油囊处的巴氏合金内,与输出转架摩擦导致输出转架和轴瓦表面拉毛。没有镶嵌进巴氏合金的钢珠,当转子吊起时,从中分面油囊处散落到下轴瓦表面。

2 输出转架拉毛处理方案

2.1 输出转架拉毛处理方案

通过对比热喷涂方案、车削处理方案、轴颈抛光处理方案、输出转架整体更换方案,最终确定采用输出转架整体更换方案。该方案是将严重拉伤的输出转架、行星架及轴瓦进行零件更换,该方案的好处是能保持该处各尺寸均与设计状态一致,保证了轴瓦等零件的互换性,消除轴瓦单配的情况。

输出转架内孔直径158 mm,与电机轴头的过盈量为0.03 mm,圆周6个骑缝销直径为16 mm,长度为120 mm,过盈量为0~0.01 mm。无论是拆解还是重装在工艺的实现上都有一定的难度,在前期更换输出转架时,均采用重新配打销孔的方式,即输出转架与原发电机销孔位置转过一定角度的方式。考虑到机组后续如果再次出现输出转架故障,该发电机轴可能报废,确定采用原销孔位置重新配打的方案。由于前期并未进行过此项工艺的尝试,所以处理过程比较棘手并存在一定的风险。

通过分析,更换输出转架后,由于机组原始状态发生改变,可能对机组的振动性能产生影响,主要集中在以下2个方面。

1)汽轮发电机组整机振动。更换输出转架后,发电机转子与输出转架、行星轴、行星架再次做动平衡试验时,可能与原始动平衡数据存在一定的差异,当机组整机总装完成整机运行时,可能会造成振动偏大的问题[2-3]。

2)汽轮发电机组对中。更换轴承后,原始输出转架与轴瓦间的配合间隙发生改变,当发电机转子与汽轮机转子进行对中时,可能会出现对中超差等现象[4]。

针对更换输出转架后,机组可能存在的差异,提出如下解决措施。

1)输出转架在配装过程中,严格控制制造尺寸,保证技术文件要求的形位公差。

2)进一步降低发电机转子与输出转架套装后整体动平衡不平衡量,动平衡时,与原始动平衡数据进行比较,动平衡结果尽可能减少不平衡量,最低要求与原始动平衡数据一致。

综上所述,汽轮发电机组更换输出转架、行星架及轴瓦后,对机组的对中性能及振动可能会产生一定的影响,但可以通过进一步提高动平衡的精度及配磨发电机垫片重新对中得以解决。

2.2 输出转架更换工艺

根据实际情况多次对输出转架和发电机轴套装、铰孔、扩孔、配销的工艺方案进行修改和完善,并经过多次尝试,最终确定的更换工艺如下。

1)对输出转架与发电机假轴一同打骑缝孔,然后将假轴取出,并将已打孔的输出转架与发电机转子进行热套。

2)热套过程中,以一个直径16 mm的销孔和直径21 mm的注油孔进行定位,将输出转架上的半圆孔与轴上相应的半圆孔对齐后,套装到位并找正、找平。

3)套装后依次采用直径16.00 mm、直径16.15 mm的铰刀铰孔,如果无法完成铰孔,则采用直径18 mm的铰刀铰孔。铰孔完成后,测量各销孔的尺寸,配销钉,保证销与孔配合的最大过盈量为0.01 mm。

该工艺方案避免了在发电机轴上转角度打孔损伤发电机轴,同时更可靠地保证输出转架和发电机轴上的半圆孔尽可能对齐,尽可能地减小需要扩孔的数量和扩孔的直径,最大限度地降低了加工、制造和后续试验的风险。

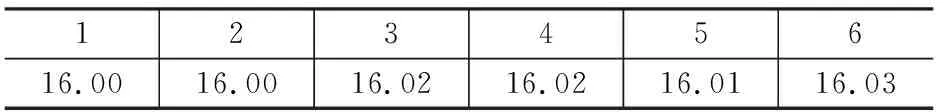

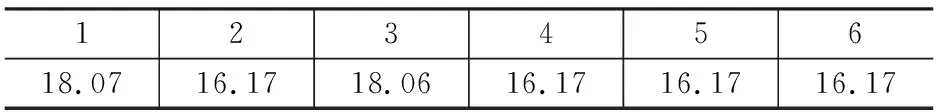

按照既定的工艺方案完成输出转架与假轴一同铰孔的工作,铰孔直径见表1~表2(共计6个孔)。从表中可以看出,由于半圆孔配合良好,大部分的孔基本没有扩大,直径约为16.15 mm,只有2个孔径扩孔至直径18.00 mm,这一结果远好于预期,把对发电机转子和输出转架的影响减到最小。对销孔配作了骑缝销,尺寸见表3,直径过盈量为0~0.01 mm,符合技术要求。

表1 转出转架与假轴加工尺寸 mm

表2 输出转架与电机轴销孔直径 mm

表3 销钉尺寸 mm

发电机转子与输出转架、行星转架装配完成后,重新进行了动平衡调整试验,表4中显示了该发电机转子原动平衡结果和本次动平衡结果。

表4 转子动平衡不平衡量记录 g

动平衡调整显示,现转子在动平衡前AS端和BS端的不平衡量分别为121.00 g和86.60 g,动平衡后AS端和BS端的不平衡量分别为1.52 g和1.96 g。转子在动平衡后的结果好于原机组发电机转子动平衡结果,且远远小于技术要求中所规定的8.50 g。因此,更换输出转架、行星转架后转子不平衡量大于原转子的风险得以消除。

动平衡结束后,发电机复装完成,采用电动机拖动发电机,检查电机的静子、转子之间有无摩擦,测试发电机在额定转速下的轴承温升。经检查,发电机转子与静子之间无碰擦,间隙符合要求,稳定后轴承温度为48 ℃,发电机状态较好。

更换减速器轴瓦后,对输出转架和轴瓦的间隙进行了调整,间隙调整完毕后,对汽轮机转子与发电机转子进行了对中,对中结果满足外圆<0.05 mm、上开口<0.02 mm的技术要求,机组对中超差的风险已经消除。

3 结束语

针对该船用汽轮发电机组行星齿轮减速器输出转架与轴瓦拉毛故障,通过原因分析,确定了整改方案。通过彻底更换输出转架、行星转架和轴瓦,保证了各零件良好的匹配性,保证了轴瓦与输出转架的间隙,消除了机组轴瓦与输出转架单配的风险,对本次故障处理小结如下。

1)采用输出转架与假轴一同打孔,再将输出转架与发电机转子套装、一同铰孔和扩孔的方案,避免了在发电机轴上转角度打孔,消除了损伤发电机转子的风险。

2)发电机转子与输出转架、行星转架装配完成后重新进行了动平衡调整试验,动平衡后AS端和BS端的不平衡量分别为1.52 g和1.96 g,远远小于所规定的不平衡量≤8.50 g的技术要求。

3)发电机复装完成后,进行电动机拖动试验,轴承温度稳定在48 ℃,转子、静子间无碰擦,状态良好。

4)机组复装后,汽轮机转子和发电机转子对中数据较好,满足外圆<0.05 mm、上开口<0.02 mm的技术要求,机组对中超差的风险已经被消除。