某型电液球阀自动开启原因分析及对策

王艳华,吴猛猛,赵冬冬

(海军潜艇学院,山东 青岛 266199)

液压传动和自动控制等先进技术在现代船舶上的广泛应用,使船舶的自动化程度不断提高[1]。但随着新型船舶服役年限的增加,控制与传动系统不断出现新的故障。

某船在码头停泊时,船员对机械设备进行日常转动保养,其高压气系统中的一个电液球阀在没有任何操作动作的情况下自动开启,将第1组气瓶的高压气全部吹向水舱,导致高压气极大的浪费,并造成一定安全隐患,影响了船舶的正常工作。下面就该型电液球阀自动开启的可能原因进行分析,并提出相应的对策。

1 电液球阀的组成、工作原理

1.1 电液球阀的组成

电液球阀是具有双向密封(即进出口方向任意)特性的直通式开关元件,安装在水路、气路和油路中,可以直接接受电控信号,经液压功率放大后驱动球阀,完成所需的开关功能,对管路中介质的流动进行控制(有的电液球阀具有弹簧自动补偿功能)[2-4]。

该电液球阀由控制器和球阀2部分组成。

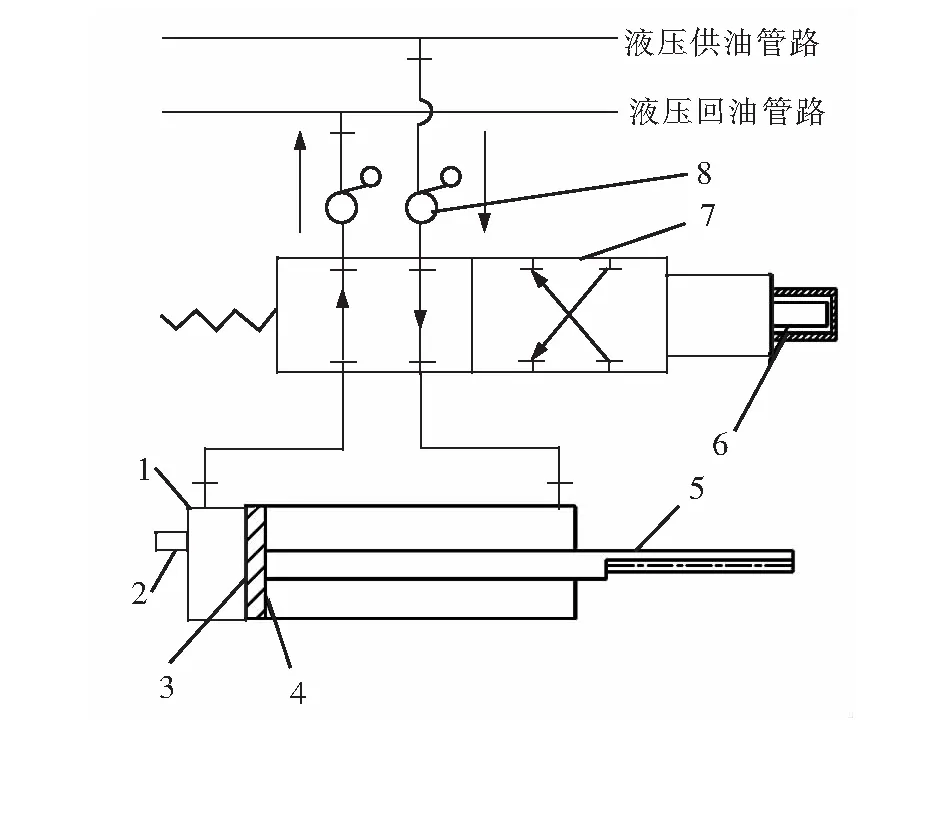

1)控制器。控制器用来控制电液球阀的开关及开关速度,主要由油路转换阀、电磁换向阀、差动油缸、齿条等设备组成,具体如图1所示。

1-液压差动油缸;2-液压旁通螺塞;3-驱动活塞大端;4-驱动活塞小端;5-齿条;6-手操顶杆;7-电磁换向阀;8-手动截止球阀。图1 电液球阀控制器原理图

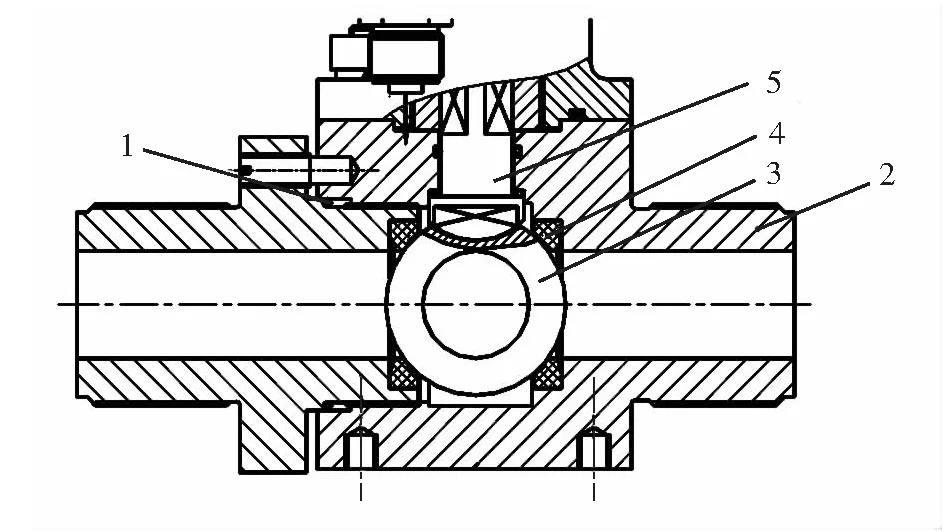

2)球阀。球阀安装在管路中,用来控制系统中流体的流动,主要由密封环、阀体、球体、球座、球阀杆等组成,具体如图2所示。

1-密封环;2-阀体;3-球体;4-球座;5-球阀杆。图2 球阀结构图

1.2 工作原理

电液球阀有遥控电液操、就地手动液操及手操3种操纵方式。

1)遥控电液操工作原理。遥控电液操时,电液球阀的开关由一个二位四通电磁换向阀控制。高压油经电磁换向阀后可通过换向阀内的滑阀分配至差动油缸的左端或右端。

电磁阀断电时,压力油与差动油缸活塞的小端相通,而回油管路与活塞的大端相通。此时活塞两端的作用力有如下关系:

F1×S小>F2×S大,

(1)

式中:F1为供油管路的正常压力,约10 MPa;F2为回油管路的正常压力,约0.1 MPa;S小为活塞小端的作用面积,m2;S大为活塞大端的作用面积,m2。

因此,活塞在压力油的作用下移向左端。活塞带有齿条,齿条与球阀杆上装的齿轮相啮合。活塞移动带动球阀杆转动。当活塞移动到左端,球阀正好处于关闭位置。

电磁阀通电后,压力油与差动油缸活塞的大端相通,回油与活塞的小端相通。此时活塞两端的作用力有如下关系:

F1×S大>F2×S小,

(2)

于是,差动油缸的活塞在高压油的作用下移向右端,活塞移动带动球阀杆转动,当活塞移动到右端,球阀正好处于开启位置。

2)就地手动液操工作原理。在有液压油的情况下,使用专用工具按下手操顶杆,即可将球阀打开,放松手操顶杆,球阀关闭。

3)手操工作原理。首先旋松液压旁通螺塞,将差动油缸内活塞两侧油路沟通,解除液压油的作用,然后将扳手套在球阀杆顶端的方头上,按照箭头的指示方向旋动球阀杆,即可打开或关闭球阀。

2 电液球阀自动开启的主要原因分析

根据该型电液球阀的工作原理和当时的具体情况(液压系统有其它用户正在工作,压力主管和回油总管内均有压力)进行分析,我们可以判断球阀自动开启的主要原因是:船舶停靠码头时,该电液球阀的液压供油管路上的手动截止球阀处于“关闭”位置,而回油管路上的手动截止球阀处于“打开”位置,但液压系统总回油阀没有全开(或工作用户较多),导致整个液压系统回油主管回油不畅,在其它液压用户工作的情况下,造成电液球阀的回油管路压力过高。此种情况破坏了球阀关闭时差动油缸内活塞两侧既有的压力差,即:

(3)

最终,导致电液球阀在无人操作的情况下自动开启。

3 防止电液球阀误动作的对策

针对导致电液球阀自动开启的原因,可以采取相应的措施,尽可能防止其自动开启或误动作,以保证系统的正常工作和船舶、人员的安全。

3.1 日常管理

在日常工作中,必须加强管理,严格按船舶系统使用规定进行操作。

1)电液球阀供油管路和回油管路上的手动截止球阀均应当处于“开启”位置,以便球阀在“关闭”位置时,能够在差动油缸内活塞两侧建立正常的压力差,保持其关闭状态。

2)液压系统的回油管路至油箱的回油总阀应置于全开位置,以便系统用户工作时能够快速回油,防止回油管路压力过高。

3)液压系统中的用油量较多的用户应使用专用的回油管路回油(管路可专门设计、改造),以降低液压系统主回油管路的回油压力。

3.2 对电液球阀控制器进行改造

根据分析可知,引起电液球阀自动开启的主要原因是回油压力过高。为消除此隐患,在不对液压系统改造的前提下,可以对控制器进行相应改造。

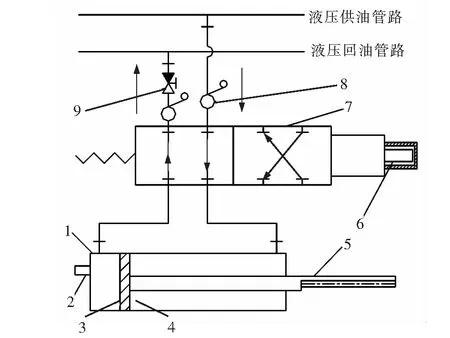

如图3所示,可在控制器的回油管路上增加一个止回阀,只允许液压油自电磁换向阀流向液压系统回油管路,而回油管路中的液压油不能经换向阀进入差动油缸的左侧容积。这样,就从根本上杜绝了因回油压力过高而开启电液球阀的可能性。

根据这一设想,对某船电液球阀控制器进行了改造,经反复试验,效果良好,回油管路压力达到2 MPa时,电液球阀没有误动作。

图3 改造后的电液球阀控制器原理图1-液压差动油缸;2-液压旁通螺塞;3-驱动活塞大端;4-驱动活塞小端;5-齿条;6-手操顶杆;7-电磁换向阀;8-手动截止球阀;9-止回阀。

3.3 对流体系统进行改造,更换控制形式

因电液球阀存在自动开启的可能性,具有一定安全隐患,故可考虑对整个流体系统进行改造:放弃采用电液球阀的控制形式,采用直接电磁控制形式。电磁控制方式不存在液压回油压力影响,因此,其控制功能比液压控制方式更加稳定,但存在电磁阀功率与流体系统控制需求的适配问题[5-6]。

虽然这种改造方式可以彻底解决问题,但改造成本较高。因此,可根据具体情况综合衡量。