江海直达船压力容器密封性检测方法的优化设计

杨伟东,周桂华,朱继钟,李 旦

(1.浙江新一海海运有限公司,浙江 舟山 316022;2.浙江增洲造船有限公司,浙江 舟山 316022)

目前,船用压力容器密封性检测方法有宏观检测、气泡法检测、空气测漏法检测等技术。

宏观检测法通过眼睛对压力容器进行局部及整体检查。

气泡法检测是将被检品密封后放入水中或在被检查部位涂喷肥皂水,然后通过观察气泡产生的情况来判断泄漏的位置,通过观察产生的气泡数量、大小来判断泄露量的大小。

空气测漏法是对压力容器进行加压或抽真空后,通过被测件与标准件之间的差压来判断是否泄漏,该方法操作简单,但也存在着检测精度低、时间长、成本高、结果易受检测人员主观因素影响、难以实现检测自动化等问题与不足[1-4]。

1 设计要求分析

针对传统船用压力容器密封检测的问题与不足,参考其他船用压力容器密封性检测装置的设计等资料[5-7],确立了江海直达船船用压力容器密封性检测装置的设计要求,具体如下。

1) 技术方面。尽可能基于已有成熟的压力容器密封性检测技术和研究成果来确保本方案的可行性和可靠性。

2) 操作方面。充分考虑工作场地环境的复杂程度,并结合人机操作的感受,将个人体验与实施检测相结合,实现设备功能最优化。

3)经济方面。合理确定方案及分配装置相关可靠性能指标,确保各功能模块符合高强度的检测需求,结构的安全性通过人性化设计来保障。

4)结构方面。装置结构的强度通过强度校核,结构简单操作方便,在保证各项性能指标正常条件下进行合理优化以降低生产成本,提高装置规模推广的可行性。

2 检测装置设计

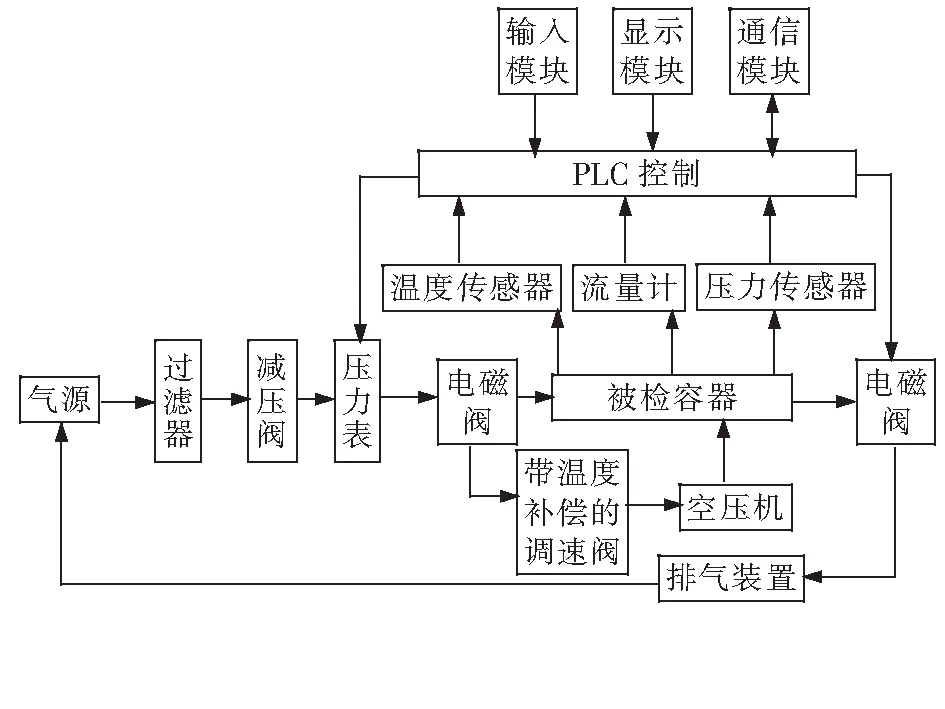

利用AutoCAD软件设计的江海直达船压力容器密封性检测装置检测系统总体方案图如图1。

图1 检测系统总体方案图

图1中,该江海直达船检测装置是基于直接压力检测法的原理,首先将被检容器用相应设备完全夹紧封堵后,使用连接管将被测容器连接入检测系统,然后对被检测容器充入一定压力的空气,待稳定一定时间后,检测充气前与充气后平衡阶段的流量差和压力差得到被检容器的泄漏值;最后将PLC控制系统作为检测装置中核心控制器下位机,以工业触摸屏作为人机互动操作界面,进而通过触摸屏标准串口与下位机实现有效通讯,实现对整个泄漏检测系统的控制和操作。而模拟量的输入来自压力、温度传感器及流量计,并通过数字化的输出对电磁阀的通断进行控制,从而达到对整个泄漏检测过程的高效控制,最终达到闭环控制检测的目的。

工业触摸屏模块加入了显示屏和键盘输入等,实现了对相关数据以及检测结果的显示、存储和分析,并且与打印机相连,实现了检测数据的实时打印,工作效率明显提高。

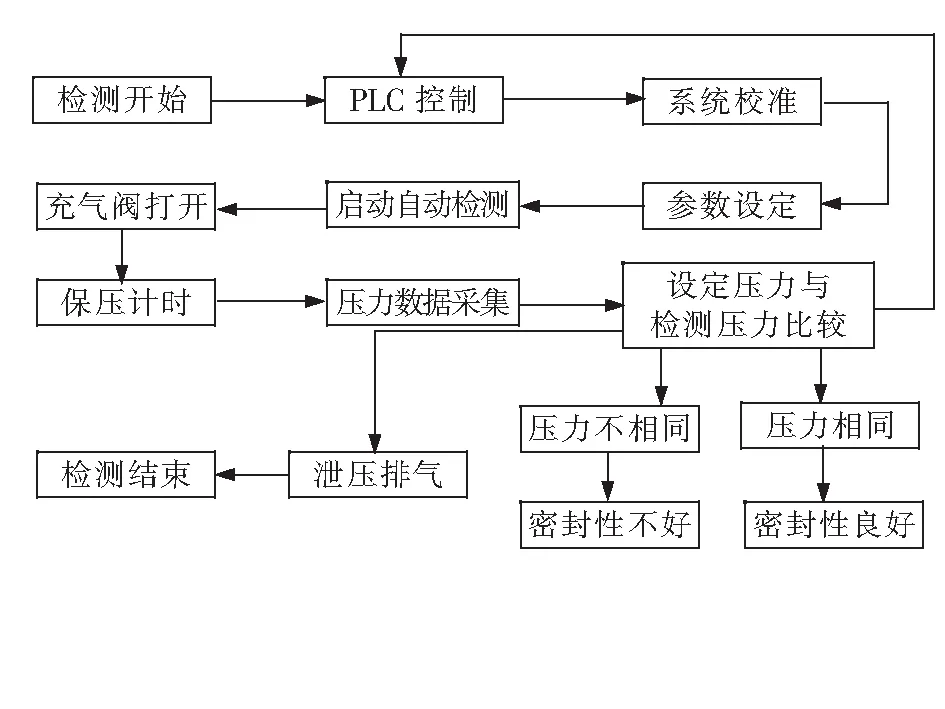

当检测开始时,做好准备工作,将设备管道等夹紧固定,打开电磁阀,对被测件以设定的压力进行充气,充气完成后,为了避免容器内温度变化和气流紊乱造成误差,系统在充气后必须经过一段时间的稳定。然后检测、保存系统内的压力数据作为压力的参考值。如果有气体泄漏,必将会引起压力值下降。最后通过一段时间的压力下降的数据来判断此被检容器的泄漏程度,期间整个检测过程都会以数字的形式在显示屏上显示出来。当测量阶段结束后,排放掉被测容器内的气体,检测结束。图2为直接压力检测法工作原理框图,图3为密封性检测流程框图。

图2、图3中,该江海直达船检测装置有自动操作和手动操作2种检测模式。一般开机默认的是启动自动操作模式,可根据需要切换到手动操作。在自动操作模式运行的状态下,期间所有的检测过程都将随着预定的系统程序自动进行,在手动模式下,需要工作人员手动完成。检测空气回路需要采用密封性能好的电磁阀和连接管,以免因仪器自身原因产生系统误差。为了避免容器和传感器被气体中的粉尘或水分污染,可以通过加装空气过滤器对气源进行干燥过滤的处理。

图2 直接压力检测法工作原理框图

图3 密封性检测流程框图

在开机状态下,需先进行装置系统自检以确保能正常工作,检测开始前使整个系统就绪,打开充气阀开始充气,电磁阀通电,充气阀打开,排气阀关闭,过滤器打开,此时带温度补偿的调速阀始终打开,从而空气进入密闭的检测回路,通过减压阀调节充气压力大小,此时空气回路中实时压力值可通过压力表读出,充气时间达到预先设定后,气压在检测回路中达到检测要求,届时充气阶段结束,记录数据如表1、图4。

表1 充气阶段充气时间与实时压力值

图4 充气阶段充气时间与实时压力值的关系

等压阶段,电磁阀通电,充气阀关闭,排气阀关闭,平衡阀打开,此时与外界气源断开,而系统内部的气压受充气和阀门动作存在气流扰动,一定的等压时间后,系统检测回路以及被检容器之间的气压基本趋于一致。

平衡阶段,电磁阀断电,保持充气阀和排气阀关闭,关闭平衡阀,将被检容器的气路断开,压力传感器读取实时被测容器的压力值,并推算出泄漏所导致的压力差,如果压力差超过定值,系统根据判定结果,自动跳转到排气阶段,否则将等待一段时间后进入检测阶段。记录数据如表2、图5。

表2 平衡阶段时间与实时压力值

图5 平衡阶段时间与实时压力值的关系

检测阶段开始时,电磁阀保持断开状态,系统会检测到被测容器在预设检测时间内所产生的压力数值,将该读取的压力数值与设定的压力数值进行比较,再根据泄漏计算公式算出泄漏量。

系统检测结束后,充气阀持续关闭,电磁阀仍保持断开状态,排气阀和平衡阀均打开,将系统内的检测空气排出检测回路,再次回收利用,此时检测过程结束。记录已检测容器的相关参数,为以后的检测工作提供参考资料,记录数据如表3、图6。

表3 压力值与时间的关系

图6 实时压力值和设定压力值与时间的关系

3 检测结果及可行性分析

3.1 检测结果分析

检测过程结束后,根据系统各配置以及各参数的情况,进而实现对整个检测过程中各个阶段时间的控制。在充气阶段,通过调节电子调压阀使系统达到指定的充气压力;在平衡阶段,通过判断系统压力变化值是否超过系统限定值,进一步来决定是否继续检测。在整个检测过程中需要不间断进行读取数据并记录数据,并对其进行适量换算得到相应的结果,保存在系统中。在检测阶段记录开始和结束时的压力值和流量值,将两者的差值结合检测时间、被测工件内容积等系统参数,根据相关泄漏量的公式推算出体系的泄漏量,再与系统所预设的各个判定界限值进行分析比照,归纳总结得出此次检测结果,如工件合格、工件轻微泄漏、工件大漏、工件严重泄漏,然后在显示屏上显示出来反馈给检测人员。

3.2 装置可行性分析

此装置工作原理简单、成本低、效率高、使用领域广。本文从结构、经济、技术及操作几方面对装置进行了设计,提高了装置规模推广的可行性,适用于船舶上压力容器的密封性检测。

1) 结构、经济方面。装置结构的强度通过强度校核,在保证各项性能指标正常条件下进行了结构的合理优化,结构简单,制造方便,系统操作方便,提高了产品质量,延长使用年限,提高效率,降低了生产成本,符合经济性要求。

2) 技术方面。基于已有成熟的压力容器密封性检测技术和研究成果来确保本方案的可行性和可靠性,合理确定方案及分配装置相关可靠性能指标,确保各功能模块符合高强度的检测需求,通过人性化设计来保障装置及操作的安全性。

3) 操作方面。考虑到了船舶的工作场环境的复杂程度,结合人机操作的感受,将个人体验与顺利完成检测相结合,实现设备功能最优化。