液压双动力同步分料器设计

孔祥臻,臧发业,王保平,吴清珍

(山东交通学院 工程机械学院,山东 济南 250357)

现有的物料输送系统中,常用的分料器为三通翻板分料器,在物料输送领域得到了广泛应用,特别是在输送量小、物料粒度小和不需要经常改变物料流向的输送系统中应用非常广泛。现有的设备一般通过翻板将物料分流,翻板的控制是采用单液压缸控制,设备容易频繁出现跑偏卡滞现象。

随着物料输送技术的发展,特别是在煤炭、矿山、冶金等行业领域,物料输送量越来越大(可达到5000~10000t/h),物料粒度范围变化较大,给料连续性要求越来越高。特别是采用大型输送机给料,改变物料流向时,需先停止运行输送机,或停止物料的输送,否则会经常出现断轴、翻板变形等现象。这样会无形的增大设备频繁启动的故障率,降低效率。三通翻板分料器体积较小,现有的大型分料器体积较大,特别是长度尺寸较大,在已有的空间内不能安装现有的大型分料器。

因此,市场急需一种既能满足连续给料、输送量大、强度大、体积小,分料比例可调、物料流向调节方便,又能够实现双液压缸同步控制的新型分料器。

1 新型分料器结构设计

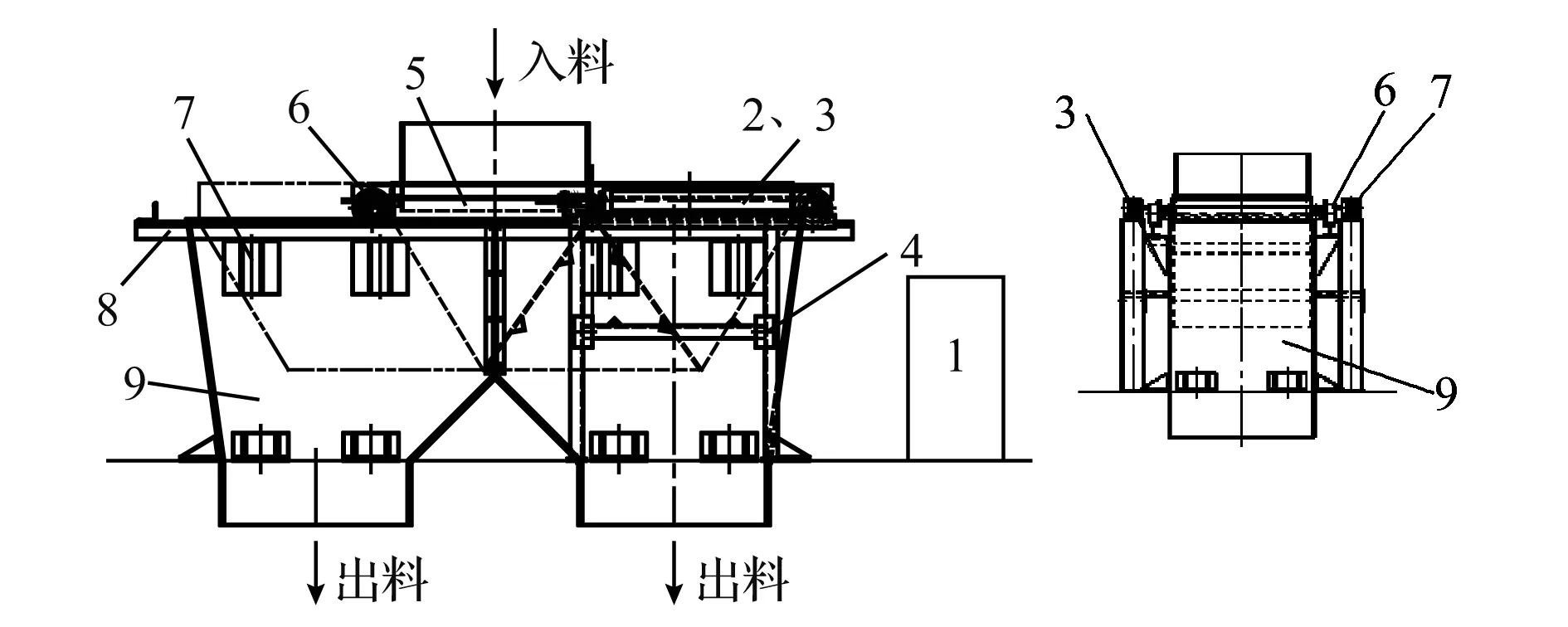

为解决上述现有的技术问题和不足,设计了一种适用于带式输送机、料仓、配料机等多种给料方式,不同分料要求和物料粒度、调节方便、运行可靠的双动力同步分料器。新型分料器分料原理如图1所示,其分料原理:通过改变移动分料小车的位置,改变物料移动方向,达到按比例分配物料或完全改变物料流动方向的目的。

图1 新型分料器原理图

新型分料器主要结构如图2所示,该双动力同步分料器,主要由固定的支撑装置和上部活动的运行机构、导料机构和控制机构组成。

1—控制机构;2、3—分料小车液压缸I、II;4—支架;5—框架;6—滚轮;7—三角架;8—导轨;9—导料支撑装置图2 新型分料器结构图

在该分料器中,支撑装置9是由钢板和型钢拼接而成的框架结构,既支撑上部所有设备,又可以对物料起导向作用。该装置中两出料口位置可根据具体情况确定,其固定方式可采用螺栓固定或直接焊接在相邻板梁上。

支撑装置9上部为导料装置和行走机构。行走装置由分料小车液压缸2、3,支架4,框架5,滚轮6等组成。液压缸2、3固定在支架4上,长度尺寸与设备本体保持一致,结构紧凑;与框架5通过销轴连接,框架5两端分别装有一根轴,并与导料装置焊接牢固。动作时,控制机构1控制液压缸 2、3的同时动作,从而带动行走机构和导料装置运动,以改变物料分流方向,实现行走机构和导料装置的同步控制,克服了目前的翻板由于单缸控制而出现的跑偏卡滞现象。轴两端装有滚轮6,滚轮采用四个装有抗冲击轴承的刚性滚轮,能够适用于各种密度和粒度物料,特别是密度、硬度和粒度较大的矸石、油页岩等物料的冲击,解决了传统设备出现的断轴等现象。

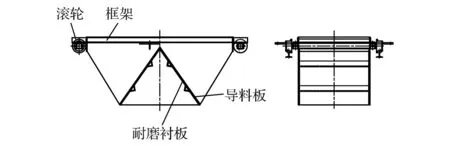

行走机构和导料装置如图3所示,由导料板3、耐磨衬板4、加强角钢和其两侧的固定钢板等组成。 导料板3与其两侧的钢板直接焊接,耐磨衬板4通过螺钉固定在导料板上,导料板3下部焊接有加强角钢。此结构采用倒梯形,内部采用三角形结构分料装置,配有可拆耐磨衬板,结构稳定,抗冲击能力强,耐磨衬板4便于拆装和更换。外部的分叉溜槽作为支撑装置。此结构既起到支撑作用,又可以对物料起导向作用。

图3 行走机构和导料机构结构示意图

2 新型分料器液压控制系统

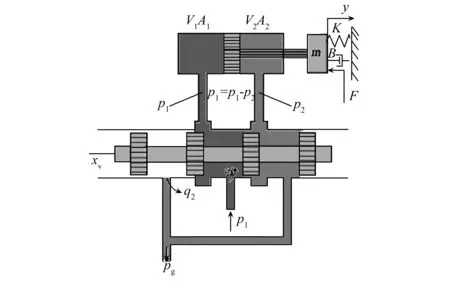

新型分料器的控制机构由电磁换向阀、流量控制阀、节流阀、行程开关、液压泵、蓄能器、管路等组成。该分料器液压控制系统原理如图4所示。

1、4—定量仓的液压缸;2、3—分料小车液压缸;5—换向及保压机构;6—液压泵;7—调压机构图4 分料器液压控制系统原理图

该液压控制系统的工作原理描述如下。由液压泵6为系统提供动力,经过换向及保压机构5的调节,油液供应给定量仓的液压缸1、4,待液压缸运动到指定位置时,液压缸2、3 的换向阀开始动作,经过三位四通电磁换向阀的调节,控制油液的流量,使两油缸同时动作,带动行走机构的运动,改变物料的分流方向,液压缸运动到指定的位置后,换向阀断电,由于中位是Y型结构,可以实现由双向液压锁组成的锁紧功能,可以长时间保持液压缸内的压力不变。

通过采用双液压缸控制,使两个液压缸同步动作,有效解决了以前采用单液压缸控制料斗,设备频繁出现的跑偏卡滞现象,同时可以实现液压缸的长时间保压。

3 同步分料器的同步控制效果

为了验证同步分料器的同步控制效果,对液压控制系统进行了仿真实验。阀控液压缸动力机构如图5所示。

图5 阀控液压缸动力机构

图5中,A1,A2分别为液压缸无杆腔和有杆腔的有效作用面积;V1,V2分别为液压缸无杆腔和有杆腔的容积;p1,p2分别为液压缸两腔的压力;q1,q2分别为液压两腔的流量;ps为系统压力;xv为阀芯位移;m为负载质量。

推-导液压阀控双缸同步系统的传递函数,得到输出量Y(s)关于给定输入xv(s)的传递函数为:

表1 参数值统计表

根据以上参数计算得阀控缸1的固有频率ω1=98rad/s及阀控缸2的固有频率ω2=110rad/s;液压阻尼分别为ξ1=0.042和ξ2=0.042。

由式(1)可以得两个液压缸位移Y对伺服阀输入电信号U的传递函数分别为:

液压缸1:Y/U=(1.7×106)/(s3+11.5s2+9500s)

液压缸2:Y/U=(2.1×106)/(s3+11.4s2+12113s)

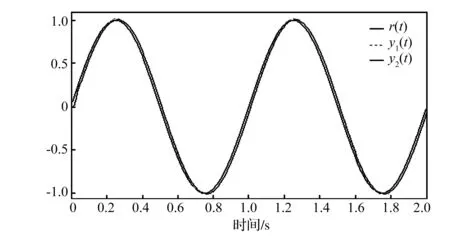

采用PID控制策略,得到如图6所示的控制效果。

图6 同步控制正弦响应仿真曲线

图6中表示的曲线,分别为标准正弦曲线和两只油缸的跟踪曲线。由于跟踪曲线和标准正弦曲线吻合的比较好,控制系统能够基本无偏差地跟踪输入信号,表明两只油缸的同步控制达到了较高的精度。

4 结 语

本文中设计了一种新型液压双动力同步分料器,该分料器可以满足连续给料、输送量大、强度大、体积小,分料比例可调、物料流向调节方便的要求,同时采用双液压缸同步控制的原理,有效的解决了原先采用单液压缸控制料斗,设备频繁出现的跑偏卡滞现象。仿真结果显示,该分料器的同步控制效果良好。