我国露天煤矿拉斗铲倒堆工艺应用综述

孙健东,张瑞新,程 鹏,唐晓骞,王 韬,徐钟馗,郭 培

(1.华北科技学院,河北 三河 065201;2.中国矿业大学(北京) 煤炭资源与安全开采国家重点实验室,北京 100083;3.神华准能科学技术研究院,内蒙古 鄂尔多斯 010399;4.神华准能黑岱沟露天矿,内蒙古 鄂尔多斯 010399)

拉斗铲倒堆工艺在国外露天煤矿中占有极其重要的地位,目前世界上采用拉斗铲倒堆工艺的露天煤矿产量约占世界煤炭总产量的30%~60%[1,2]。受国民经济、装备制造能力、采矿理念、管理水平等各方面因素的制约,我国拉斗铲倒堆工艺应用较晚,2007年神华集团准格尔能源公司黑岱沟露天煤矿首次应用了抛掷“爆破—拉斗铲倒堆”工艺,取得了一定的经济效益。

尽管相关高校及设计院针对国内主要大型露天矿山优化设计中都推荐使用拉斗铲倒堆工艺,但由于拉斗铲倒堆工艺设备投资过高、部分学者及一线人员对其应用的合理性仍存在一定争议等诸多原因,神准哈尔乌素露天矿、神延西湾露天矿、神华宝日希勒等诸多具备采用拉斗铲倒堆工艺应用条件的大型露天矿都未选择该工艺方案。作为与神准黑岱沟露天矿同一集团下的特大型露天矿山,其工艺选用决策在一定程度上影响了国内其他矿山引入拉斗铲倒堆工艺的信心,进而造成目前拉斗铲倒堆工艺在国内难以推广的境遇。

考虑到拉斗铲倒堆工艺作为世界露天开采主流工艺、在国外普遍成功应用的事实情况,必须探讨国内拉斗铲倒堆工艺在优化设计方法、生产组织管理、维护检修水平等方面与国外存在的差距,作者通过整理近五年的研究工作及现场技术人员十余年的实践经验,总结黑岱沟露天矿拉斗铲倒堆工艺应用时遇到的问题,探讨可行的解决方法,明确未来重点研究方向,在确保矿山原煤产量的前提下提高拉斗铲倒堆工艺系统效率,进而为拉斗铲倒堆工艺的研究、应用及推广提供参考。

1 国内拉斗铲倒堆工艺应用情况概述

拉斗铲倒堆工艺要求煤层近水平或缓倾斜赋存,煤层结构简单、数量不宜过多,煤田储量丰富,有足够面积安排工作线以发挥设备能力[3],从工艺应用的要求来看,我国相当多的大型煤田具备采用拉斗铲倒堆工艺的基本条件,诸多矿区开展过拉斗铲倒堆开采工艺应用的可行性研究,例如中煤科工集团沈阳设计研究院针对胜利一号露天煤矿、鲁能宝清朝阳露天煤矿、黑岱沟露天煤矿、哈尔乌素露天煤矿的设计研究,内蒙古煤炭设计院针对宝日希勒露天矿改扩建设计研究[4],另外,国内学者还针对白音华二号露天矿[5,6]、安太堡露天矿[7]、武家塔露天煤矿[8]等矿山应用拉斗铲倒堆工艺的可行性进行了分析,上述研究成果均认为:相同开采规模条件下,拉斗铲倒堆工艺的经济效益远远优于其他开采工艺,我国神府东胜煤田、准格尔煤田、胜利煤田、宝日希勒煤田、伊敏煤田等,都有适用该工艺的可能性[9]。

2007年神华准能黑岱沟矿首次应用了拉斗铲倒堆工艺,该矿6号煤层顶板以上约35~55m厚的岩石经抛掷爆破后,由BE 8750-65型拉斗铲进行倒堆。黑岱沟露天矿应用了以抛掷爆破、拉斗铲倒堆为主的联合开采工艺以后,成为目前我国已经建成的规模最大、效率最高的现代化露天煤矿[10]。

黑岱沟露天矿采场划分为倒堆作业区与采煤作业区两个采区,拉斗铲与原煤开采设备分别从中部向两端推进,运煤通道设置于采场中部。当采煤作业区进行原煤开采时,其上部高台阶提前进行穿孔作业,原煤开采完毕后即可进行抛掷爆破,工作线每推进一幅需要进行4次抛掷爆破,每区2次。当两个采区分别完成倒堆作业与原煤回采作业后,倒堆与采煤设备互换采区,拉斗铲绕排土场及中部入沟通道进入另一采区。

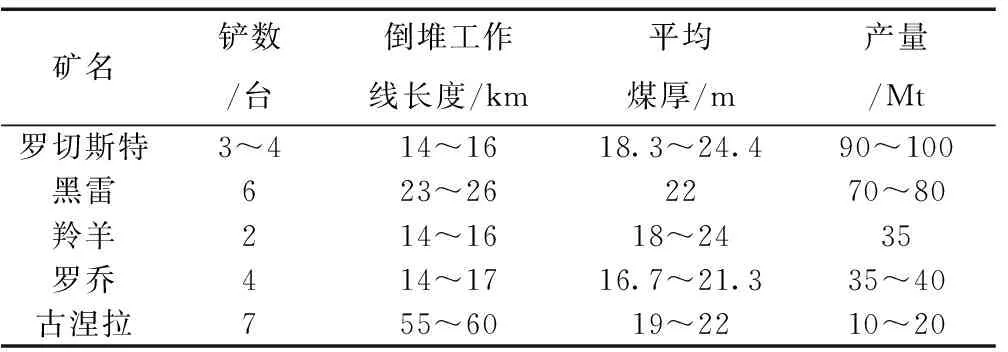

黑岱沟露天矿于2017年上半年转入二采区作业,原煤回采工作线长度增加至2300m,由于采场南端帮为哈尔乌素露台矿排土场、哈尔乌素设备调入黑岱沟作业、拉斗铲能力不足等诸多原因,南部500m左右长度的工作线采用“单斗—卡车”工艺作业;同时,为保证南北倒堆区开拓运输系统接续的稳定性,正对中间沟垂直段约150~200m的工作面区域由“单斗—卡车”替代拉斗铲剥离作业,如图1所示。

2 当前主要存在的问题分析

拉斗铲倒堆工艺在我国投入应用的时间仅10余年,应用案例也局限于黑岱沟露天矿一家,引进数量也仅一台,因此在生产组织管理、设备维护检修、工艺优化设计等方面尚有较大的提升空间。根据黑岱沟露天煤矿的近10年的实践经验显示,当前存在的问题具体如下:

2.1 倒堆系统作业效率低下、成本偏高

2003年我国黑岱沟露天矿设计规模为20Mt/a,受市场环境变化影响,实际原煤产量逐年增加,2007年改扩建后设计规模达到25Mt/a,2010年扩能至29Mt/a,2012年达到31Mt/a,2016年则达到了34Mt/a。根据澳大利亚实践经验,拉斗铲的型号及数量应与原煤产量、赋存条件、工作线长度等参数相匹配[11],然而黑岱沟露天矿在提高原煤生产目标时并未考虑到上述因素,导致拉斗铲倒堆工艺的优势在剥离强度不断增大的情况下逐渐降低,目前已经成为黑岱沟露天矿综合开采工艺的瓶颈环节[12]。根据2016—2017年生产成本统计数据估算,当前倒堆系统作业单位直接成本(涵盖材料费、水电费、维修、工资劳务及相关生产车辆费等,不考虑折旧)约为9.7 元/m3,如利用单斗-卡车完全替代拉斗铲作业,单位成本约为12 元/m3,即同等条件下,黑岱沟露天矿倒堆系统作业成本约为单斗-卡车的80%左右,远高于国外水平(美国、澳大利亚实践经验数据为50%~60%,俄罗斯近年来实践经验数据约为28%~40%[13-15])。

图1 黑岱沟当前采场示意图

造成这一情况的主要原因为:黑岱沟露天矿所采用的综合开采系统整体上呈串联结构,所有工艺环节都应至少达到原煤开采的平均推进速度,否则将无法完成预定原煤产量。而单台拉斗铲作业能力有限,为了保证拉斗铲的推进速度,不得不降低其站立水平以减少爆堆下分层的截面积,进而导致倒堆系统作业效率的不断降低、成本不断增加,具体体现在:

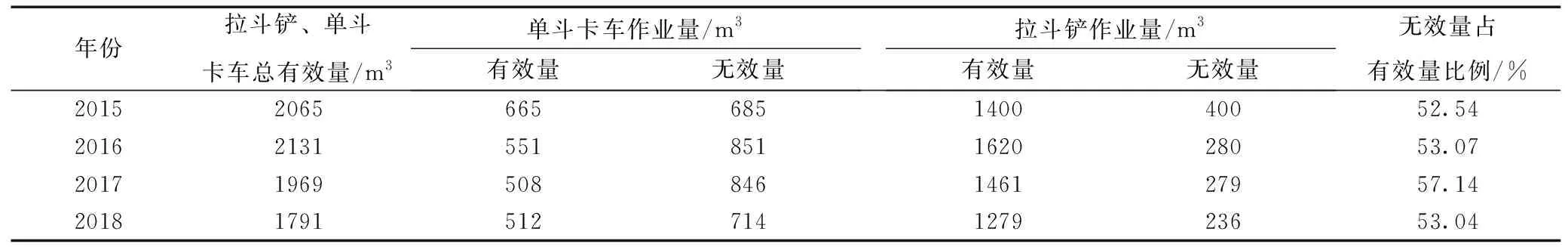

1)为弥补拉斗铲生产能力的不足,爆堆上分层由1台WK-55、3台930E卡车辅助剥离,物料主要用于拓展拉斗铲站立台阶宽度,年作业量高达1300 万m3左右,作业成本高达1.5 亿元/a(作业成本超过12 元/m3),而有效作业量仅为500~700 万m3左右,剩余物料需要重新倒堆,见表1。

表1 近4年倒堆系统作业量分析

2)待挖掘物料的形态发生变化,拉斗铲装载效率降低;拉斗铲推进速度加快,走铲变得极为频繁,以拉斗铲周期推进50m计算,每周期设立挖掘机位5个,则一周期需要辅助设备配合5次[16],根据生产经验总走铲时间(司机指引时间+推土机平整工作面时间+前装机移设电缆时间+拉斗铲走行时间)至少需要2h以上。则工作线每推进一幅需要花费80h、全年至少花费360h用于工作面走铲。对辅助设备配合水平的要求较高,严重缩短了拉斗铲实际倒堆作业时间(详见2.2节)。

3)为减少倒堆系统所承担的总作业量,不得不降低抛掷爆破台阶高度,从而导致有效抛掷率的降低。根据爆堆曲线的统计结果显示,在44~55m范围内,抛掷爆破台阶高度每降低1m,有效抛掷率降低0.2%;在36~44m范围内,有效抛掷率以0.4%/m递减。当前黑岱沟露天矿抛掷爆破台阶平均高度约为40m,与50m相比有效抛掷率约降低了3%,即增加倒堆系统近100万m3的作业量,额外付出剥离成本近1000 万元。

4)随着站立台阶高度的降低,拉斗铲在单位推进距离内作业量不断减少,但为拉斗铲在全工作线范围内构筑平盘所需的辅助工程量却不减反增,降低了倒堆系统整体的经济效益。例如2016—2017年拉斗铲生产能力为1680 万m3,其中超过500 万m3作业量为二次倒堆量,仅此一项所花费成本高达5000 万元。

综上所述,当前系统效率低下与成本偏高的根本原因在于:单台拉斗铲的生产能力无法满足当前全工作线倒堆作业的需求,整个倒堆系统的各环节都在很大程度上牺牲了成本与效率以保证拉斗铲推进速度。

2.2 拉斗铲生产能力严重偏低

根据Mining Intelligence & Benchmarking(以下简称MIB)针世界范围内大型拉斗铲应用情况的统计数据显示[17],拉斗铲单位额定载荷的生产能力的高级实践水平约达10.6 万m3/t(实方),低级实践水平约达6.6 万m3/t(实方)。例如澳大利亚Goonyella露天煤矿应用的Marion 8050型拉斗铲(额定载荷150t)平均年能力约为1600 万m3,BE 1370型拉斗铲(额定载荷140t)平均年能力约为1500 万m3 [18],均达到了较高实践水平。

因此理论上黑岱沟应用的BE 8750-65型拉斗铲(额定载荷267t)生产能力至少应达到1760~2830 万m3/a,然而根据现场统计数据,近年来拉斗铲年生产能力不断下降(如图2所示),根据推算,其单位额定载荷也从2008年的8.1万m3/t已经下降至当前的6.29万m3/t。2017拉斗铲倒堆作业总量约为1680 万m3,仅达MIB数据库高级实践水平的59.34%,低级实践水平的95%:拉斗铲生产能力严重偏低的主要原因在于以下几个方面:

图2 拉斗铲历年剥离总量(含拓展台阶倒堆作业量)

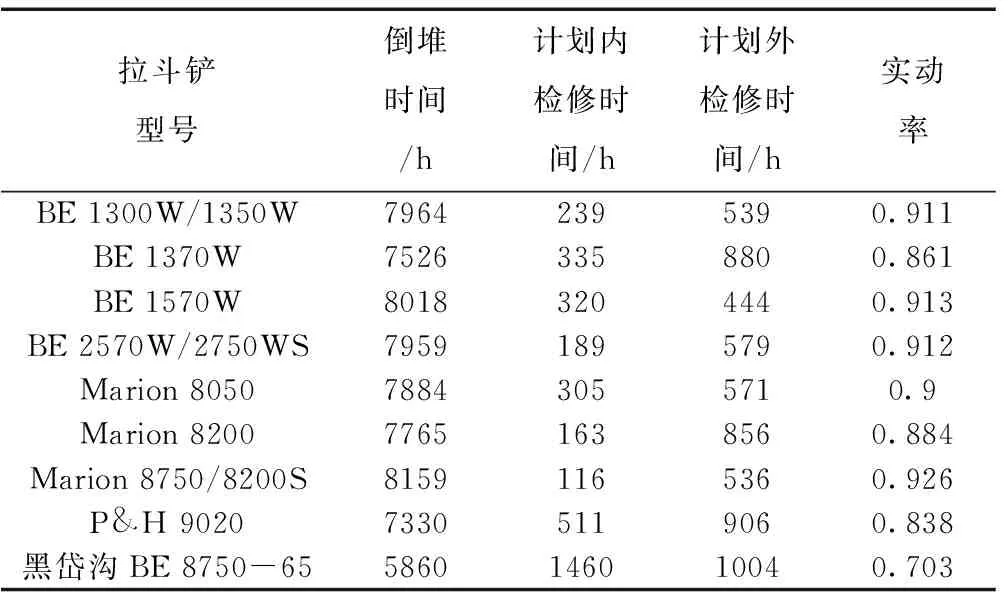

2.2.1 拉斗铲实动率偏低

拉斗铲计划生产时间主要由倒堆作业时间、计划内检修时间、计划外检修时间三部分组成。实动率为倒堆作业时间占计划生产时间的比重,反映了设备维护检修水平及生产组织管理能力。国外应用拉斗铲水平较高的露天矿山中,拉斗铲计划生产时间一般超过8700h/a,倒堆作业时间普遍为7000~8000h,实动率保持在0.83~0.93之间[19],拉斗铲检修时间的高级实践水平约为1.8h/d(650h/a),平均实践水平约为3.6h/d(1314h/a),详见表2。然而根据黑岱沟露天矿统计数据显示,2014—2016年拉斗铲年平均倒堆作业时间为5860h,约达MIB数据库平均水平的75%,计划内检修时间4h/d(1460h/a),计划外检修时间2.7h/d(1004h/a),拉斗铲平均检修时间达6.75h/d(2464h/a),是MIB数据库平均水平的1.7~3倍。

表2 各型号拉斗铲作业时间组成统计

注:数据来源于MIB拉斗铲运行数据库,倒堆作业时间根据实动率及内外障时间计算得出。

2.2.2 倒堆作业时间有效利用率及小时效率偏低

拉斗铲倒堆作业时间主要由实际倒堆时间、程序延迟时间组成,其中程序延迟时间指等待推土机清理工作面、前装机拖移电缆、工作面走铲或跨区移设等工艺程序耗费时间。倒堆作业时间有效利用率指实际倒堆作业时间占总倒堆作业时间的比重,反映了现场生产组织管理能力,根据国外经验取值一般为0.8~0.9。而根据黑岱沟2014—2016年统计数据,拉斗铲实际倒堆作业时间约为4600h,程序延迟时间约为1400h,倒堆作业时间有效利用率仅为0.76。

按照拉斗铲倒堆作业时间7000~7500h、有效利用率为0.85,对国外拉斗铲作业效率进行估算,可得拉斗铲单位额定载荷的小时效率应在16m3/t附近,因此BE 8750-65型号拉斗铲小时效率应达到4300m3/h,而根据统计数据,黑岱沟拉斗铲平均小时效率仅能达到3900m3/h(该数据未计入刷帮作业),约达MIB数据库平均水平的90%。

综上所述,黑岱沟应用的拉斗铲在倒堆作业时间、小时效率、倒堆作业时间有效利用率三个关键指标上均低于国外平均水平,最终导致其年生产能力严重偏低,主要原因一方面是设备维护检修水平落后,另一方面是现行开采设计方案中,拉斗铲频繁走行,需要辅助设备持续配合工作,增加了生产组织管理的难度。

3 工艺优化方向及重点研究问题分析

3.1 拉斗铲倒堆综合开采工艺设计案优化

3.1.1 国内外应用条件对比分析

对比国外拉斗铲应用情况,采用拉斗铲倒堆工艺的千万吨级先进露天矿山普遍具有“多台拉斗铲、长工作线(单铲工作线4km以上)、多个采区、多煤层回采面”等特点,例如澳大利亚古涅拉、美国北安特鲁浦-罗切斯特、黑雷、罗乔露天矿等(详见表3)。从大量国外实践经验中可以总结得到:拉斗铲作为移动缓慢、对作业条件苛刻的超大型机械设备,更适宜在固定位置长时间持续作业,因此应尽可能为其创造合理的作业条件和运行状态,确保设备始终处于“挖—转—排—返”状态中,从而最大程度上发挥拉斗铲能力大、成本低的优势。国外的生产条件可充分保证矿山工程接续的稳定性,拉斗铲推进速度低,单位区域范围内作业量大,极其有利于拉斗铲生产能力的发挥

表3 世界大型露天煤矿山应用拉斗铲情况[20]

注:总倒堆工作线长度、拉斗铲数量等数据部分来源于google earth卫星影像。

然而我国黑岱沟露天矿的特点是“高推进强度(约350~400m/a)、单台拉斗铲、单个采区、窄工作线(约2km)”,这种条件下实现30Mt以上年产量的案例在世界露天开采领域内也是从未有过的。拉斗铲必须保证极高的推进速度,无法在固定位置长时间持续作业,极其不利于拉斗铲效率的发挥,甚至会降低矿山整各综合开采工艺系统的效率与稳定性,因此不能照搬欧美常规设计思想对黑岱沟露天矿山进行优化设计。

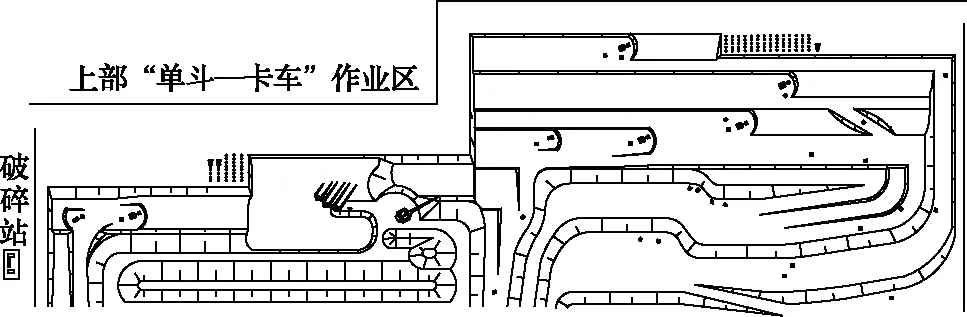

3.1.2 拉斗铲短工作线作业方式研究

当前国内针对黑岱沟露天矿拉斗铲倒堆工艺的优化研究工作中,基本全部是在默认维持当前拉斗铲全工作线开采方案前提下,以工作面参数优化为切入点提升拉斗铲的效率[21,22],未认识到问题的根源,因此优化收益普遍不显著。一般而言,从降低拉斗铲端帮剥离作业量、拉斗铲入沟开切口工程量、运煤通道工程量所占比例等因素考虑,倒堆工作线长度越长越好。但在黑岱沟当前高推进强度条件下,单台拉斗铲生产能力已经严重不足,为维持全工作线倒堆设计方案,倒堆系统各个环节的效率低下、成本偏高,拉斗铲频繁走行,效率偏低,最终导致拉斗铲倒堆工艺在生产能力与作业成本上的优势大幅度降低。因此,必须对拉斗铲短工作线分区倒堆作业方案的可行性进行探讨,如图3所示。

图3 倒堆综合开采工艺采场分区方案

3.1.3 拉斗铲倒堆作业方式及倒堆程序优化设计

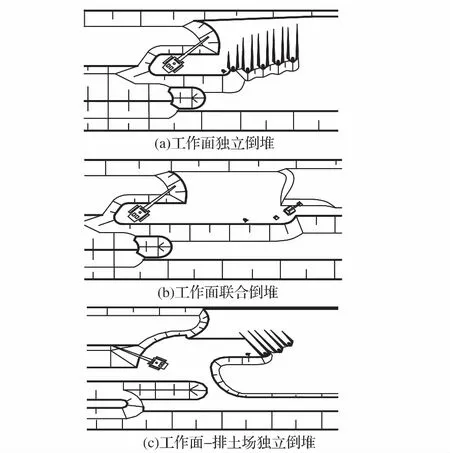

根据拉斗铲的站立位置及工作面形态,可将拉斗铲倒堆作业方式划分为“站立于工作面、站立于连通排土场的工作面”两大类,如图4所示。当前黑岱沟露天矿应用的作业方式为拉斗铲站立于工作面作业(图4b),该种作业方式的缺陷是受限于拉斗铲站立位置,排土空间不足,当抛爆曲线中段较低时,拓展平盘量及二次倒堆量较高。

拉斗铲站立于连通排土场的工作面是北安特鲁浦-罗切斯特、黑雷、罗乔等大型露天矿山的主要倒堆作业方式,该种作业方式排土空间充足,为提高抛掷台阶高度、提高有效抛掷率创造了必要的条件。根据澳大利亚实践案例显示,较好的抛掷爆破效果条件下几乎不需要拓展拉斗铲站立台阶[23]。同时,该种作业方式在排土场一侧留下拉斗铲走行通道(图4c),拉斗铲不需要出沟通道即可实现采区调铲,极大简化了采场的设计,因此设计中应重点考虑该种作业方式,以倒堆系统总成本最小为优化目标,针对作业中心线及走行路线设计、挖掘-排弃位置、抛爆-倒堆工作面参数设计等问题开展研究。

图4 拉斗铲倒堆作业方式示意图

拉斗铲短工作线单区倒堆作业时,还需要针对拉斗铲倒堆作业程序、与抛掷爆破、原煤回采等前后环节的接续方式等问题进行研究,以成本及系统可靠性为优化目标,确定合理的拉斗铲开采程序。

3.2 设计、施工管理与设备维护检修的信息化

3.2.1 设计与施工管理的信息化

当前国内在拉斗铲施工设计时,科研机构研究手段主要停留在平剖面设计层次,以相对理想化的工程条件对工艺进行笼统设计;现场技术部门参考科研机构优化结果,以原煤产量为核心目标、以采幅为单位对阶段工程量、工程时间进行估算;而实际施工过程中主要依靠工人结合具体工程条件,根据经验开展现场施工。设计、管理、施工三个层面并未实现紧密结合,尚未实现多环节协调配合任务的超前规划,因此一线管理者的组织协调任务较为艰巨。

相比之下,近三十年来国外在露天开采装备智能化领域发展迅速,基于毫米波雷达、激光雷达的数字地形测绘与建模[24,25]等先进的信息化手段已经应用到拉斗铲倒堆作业中,辅以成熟的工艺优化设计软件[26],实现了拉斗铲倒堆工艺设计与施工全过程的的精细化管控。以美国及澳大利亚露天矿山广泛应用的MineWare拉斗铲辅助作业软硬件系统为例[27],系统可实现以下功能:作业环境全天候实时建模、基于实景的开采方案设计、作业工况条件与设计方案比对、挖掘-排弃位置自动优化、三维可视化交互、历史作业数据分析等等。生产过程中,设计人员首先根据采场实景开展施工方案的半自动化设计,然后系统将精确到机位的施工计划直接推送至拉斗铲及辅助设备的显示屏,为操作人员提供可视化的作业智能引导,同时系统实时采集设备作业全过程参数并对设备操作情况给予评价,实现操作人员的绩效考核。在设计与施工实现信息化的基础上,基于虚拟现实技术、激光传感器、陀螺仪以及PLC控制等技术的拉斗铲自动作业系统也在矿山投入了应用[28-31],使得拉斗铲“挖—转—排—返”每一个环节的机动动作的效率都得到了极大的提升,进一步提高了拉斗铲的单机效率。

3.2.2 设备维护检修的信息化

大型的设备维护检修工作是现代化露天矿山生产中的关注的重要问题之一,当前国内露天矿山仍主要延续前苏联“计划预修”的设备管理体制,即按预定的计划周期而进行的一系列预防性修理,其最大的缺点是由于注重预防维修,往往出现设备劣化程度尚未达到该修理的程度,出现过剩维修现象[32],占用设备作业时间。例如黑岱沟露天矿拉斗铲计划内检修时间高达1460h/a,是国外平均水平的5倍多,然而计划外检修时间(主要为故障时间)却仍超过了1000h/a,是国外平均水平的1.5倍。该问题一方面反映了当前检修技术及效率偏低,另一方面也反映了对设备状态掌控、故障预测能力不足。

当前国外先进矿山已经广泛应用以预知维修理论、决策理论以及可靠性理论为指导的现代化的设备维修方法,以拉斗铲海量运行参数为基础,根据参数实时监控及仿真预测,动态合理安排维修计划,强调维修的针对性、时效性与经济性。同时,以信息采集技术、设备运行及维修管理技术和智能化故障诊断技术为代表的设备综合信息化维修技术已经在国外拉斗铲设备上实现了成熟的应用。例如MineWare公司在澳大利亚布里斯班建立的综合支持中心(Integrated Support Centre),可全天候远程监测全球运行的60余台拉斗铲。当前投入使用的第4代拉斗铲监控系统已经集成了结构应力监测,所获取的大量数据用于机械疲劳及可靠性分析,进而作为设备维检计划的重要依据。实践表明,该套系统可提高拉斗铲挖掘效率17%、缩短周期及摆动时间12%、缩短装载时间5%,降低设备应力9%,提高拉斗铲生产能力12%以上。

综上所述,国外拉斗铲倒堆工艺所取得的显著经济效益很大程度上得益于其先进的信息化管理水平。当前国内在拉斗铲倒堆工艺设计、施工管理与设备维护检修的信息化水平上与国外尚有极大的差距,因此上述内容也是国内拉斗铲倒堆工艺乃至整个露天开采工艺的重点研究方向。

4 结 论

研究通过对比分析国内外拉斗铲倒堆工艺应用情况,得到以下结论:

1)当前国内拉斗铲倒堆工艺主要问题为:倒堆系统作业效率低下、成本远高于国外水平;拉斗铲生产能力严重偏低,仅达国外高级实践水平的59.34%,低级实践水平的95%。其主要原因在于:倒堆开采工艺设计不合理、设备维护检修及生产组织管理水平落后。

2)总结国外拉斗铲应用情况,采用拉斗铲倒堆工艺的千万吨级先进露天煤矿山普遍具有“多台拉斗铲、长工作线、多采区、多煤层回采面”等特点,“高推进强度、单台拉斗铲、单个采区、窄工作线”条件下实现30Mt以上的原煤年产量在世界露天开采领域内也是从未有过的,因此国内在拉斗铲倒堆工艺优化设计时不能直接照搬国外应用实践经验。

3)当前黑岱沟露天矿拉斗铲生产能力无法满足全工作线倒堆作业的需求,必须针对“抛掷爆破—拉斗铲倒堆”工艺与“松动爆破—单斗—卡车”工艺的分区开采方案的可行性进行研究,具体研究内容包括分区开采方案设计、拉斗铲倒堆作业方式及倒堆程序优化设计。

4)国内在拉斗铲倒堆工艺设计、施工管理与设备维护检修的信息化水平上与国外有着极大的差距,提高设计、开采过程的信息化程度将是未来拉斗铲倒堆综合开采工艺的重点研究方向。