喷涂电流对锰锌铁氧体涂层取向行为及磁性能的影响

王 超 陈 心 朱环宇 高鹏飞 王恩泽

(西南科技大学材料科学与工程学院 四川绵阳 621010)

尖晶石铁氧体涂层凭借其初始磁导率高、饱和磁化强度高、稳定性高及损耗低等特点被广泛应用于微机电系统中,如电感器、换能器、滤波器等核心功能器件的制作,而将尖晶石铁氧体沉积在大面积基体表面,还可实现雷达波吸收、红外辐射、光催化、表面防护等特殊应用[1-9],尖晶石铁氧体涂层及其制备技术也因此受到研究人员的广泛关注。激光脉冲沉积、旋涂、丝网印刷、等离子喷涂等都是制备尖晶石铁氧体涂层的有效方法[10-12]。其中等离子喷涂具有可喷涂材料范围广、成分和厚度精确可控、对基体热影响小、生产效率高和成本低等特点,成为制备尖晶石铁氧体涂层研究热点之一[12-13]。

在目前关于等离子喷涂制备尖晶石铁氧体涂层的研究中,研究人员通常采用物理或化学的手段制备出单相的铁氧体粉末原料,然后通过控制喷涂工艺将其沉积在基体表面形成涂层。樊希安等采用等离子喷涂法,将通过烧结法结合球磨法制备的单相堇青石-铁氧体粉末沉积在普碳钢表面,获得具有良好红外辐射性能的涂层[14]。祝志祥等将通过雾化法制备的单相的Li0.5Fe2.5O4粉末沉积在Q235钢表面,大大提高了基体的抗腐蚀性能[15]。等离子喷涂Ni0.5Zn0.4Mg0.1La0.05Fe1.95O4的单相粉末,也成功制备出与粉末成分相同的涂层[16]。利用等离子喷涂铁氧体单相粉末,能够成功制备出同成分的涂层材料,但其原料粉末的制备过程复杂,严重影响了制备效率。此外,尖晶石铁氧体具有较强的磁各向异性,沿其易磁化轴<100>方向取向将使其具有更好的磁性能[17],如何通过控制喷涂工艺实现对铁氧体晶体取向的控制亦十分重要。

等离子喷涂过程中,粉末原料在高温的等离子束流下加热并熔化,该高温环境能够有效促进粉末熔滴间的熔解和固熔。以含有Fe2O3的混合粉末为原料,同样可以通过等离子喷涂法制备出尖晶石铁氧体涂层。而通过对等离子喷涂电流的控制,能够有效影响涂层沉积过程中的温度梯度进而实现对其晶体取向的有效控制。因此,本文以目前工业中使用最广泛的具有良好高频磁性能的锰锌铁氧体为研究对象,采用等离子喷涂法以Fe2O3,MnO2和ZnO的混合粉末原料制备具有尖晶石结构的锰锌铁氧体涂层,并研究了喷涂电流对锰锌铁氧体涂层物相组成、晶体取向及磁性能的影响。

1 实验步骤

1.1 材料制备

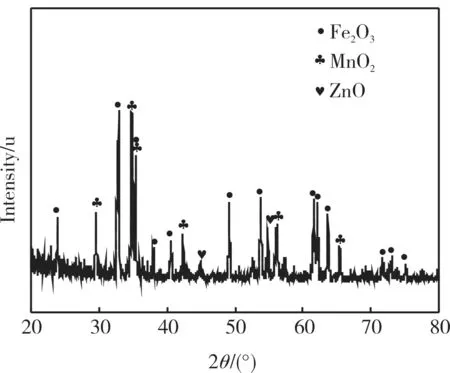

实验中使用的粉末原料为商业购买的工业级Fe2O3(纯度99.9%),MnO2(纯度99.9%)和ZnO(纯度99.9%)。将3种粉末以一定的质量百分比混合后球磨30 min,之后置于干燥箱内在80 ℃大气环境下干燥12 h。混合后粉末的成分由X射线荧光光谱分析确定为64.5∶26.3∶9.2,混合粉末的X射线衍射谱线如图1所示,可以看出粉末是由Fe2O3,MnO2,ZnO 3种粉末组成的混合物。

图1 混合粉末的XRD谱线

1.2 实验仪器

Axios型X射线荧光光谱仪,荷兰帕纳科;DMAX1400型X射线衍射仪,日本理学公司;TM-1000扫描电子显微镜,日立公司;SX-80型大气等离子喷涂设备,广州三鑫金属科技有限公司;7470型振动样品磁强计,美国Lake Shore。

1.3 基体预处理

为保证涂层与基体间有较好的结合强度,喷涂前对尺寸为15 mm×15 mm×0.1 mm的铜基体表面进行喷砂粗化处理,喷砂压强0.9 MPa,粗化颗粒为石英砂。再使用高压空气对粗化后的基体表面进行吹扫,除去多余的石英砂后,再经无水乙醇超声清洗10 min。

1.4 工艺参数及样品表征

喷涂实验采用型号为SX-80型大气等离子喷涂设备,喷涂参数如表1所示。涂层试样分析过程中,首先采用扫描电子显微镜对其表面和截面形貌进行观察,在观察截面形貌前对截面进行打磨和抛光处理。利用X-射线衍射仪对涂层的物相组成及晶体取向进行分析。最后采用振动样品磁强计对涂层面内和面外的磁性能进行分析。

2 结果与讨论

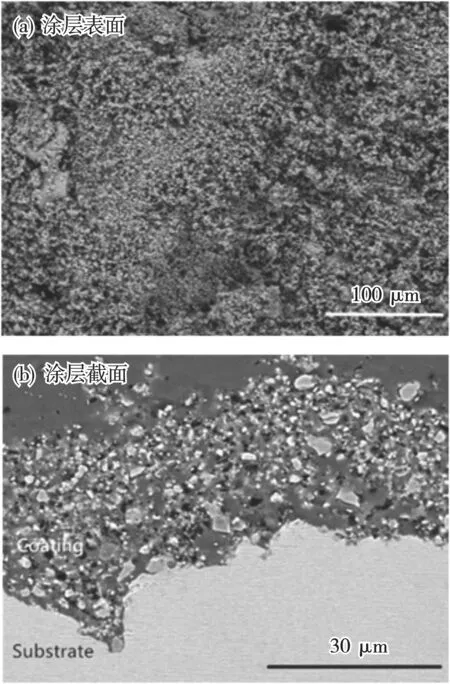

不同喷涂电流下获得涂层的表面及截面的组织形貌差别不大,因此本文选择喷涂电流为500 A时获得的涂层的表、截面形貌为代表,如图2所示。可以看出涂层表面由未熔化的粉末颗粒和熔化后铺展在基体表面的片层组织构成,涂层厚度约为30 μm。

图2 锰锌铁氧体涂层的SEM图片

2.1 喷涂电流对锰锌铁氧体涂层晶体取向的影响

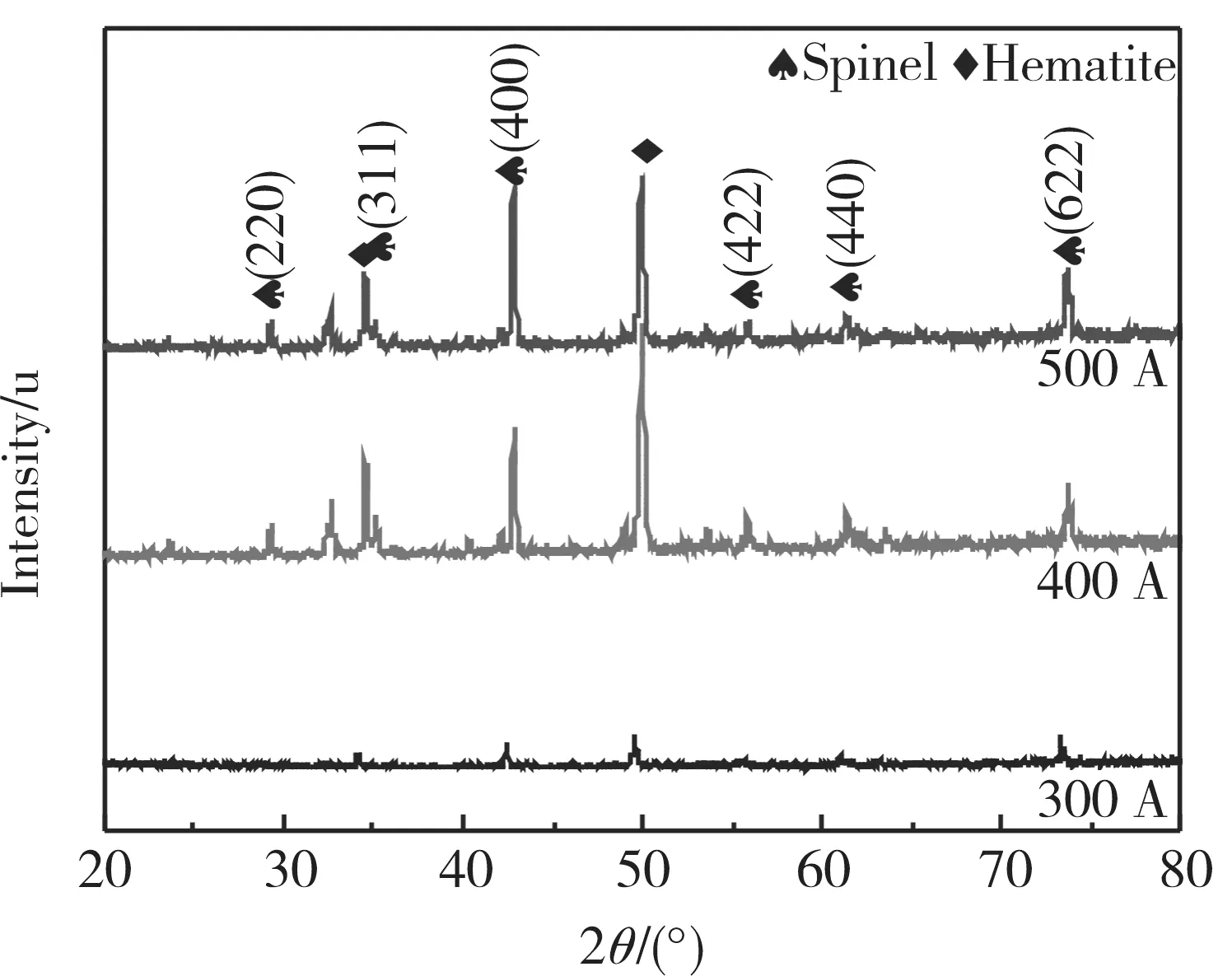

图3为不同喷涂电流下沉积涂层的XRD谱图,可以看出,涂层主要由尖晶石相(MnZnFe2O4)和赤铁矿(Fe2O3)两种物相组成,尖晶石相的衍射峰强度随着喷涂电流的增强而增大,因此,可以确定Fe2O3,MnO2,ZnO的混合粉末在等离子喷涂过程中能够形成尖晶石相,提高喷涂电流能够有效促进尖晶石相的形成;另外涂层中尖晶石相的择优取向由其易生长的<311>方向转变为<100>方向,同时<100>方向的衍射峰强度随着喷涂电流的增大而增大。根据式(1)分别对涂层中尖晶石相的<100>和<311>取向的取向度进行计算[17]:

图3 不同喷涂电流下沉积涂层的XRD谱线

F

(∑I0

(1)

F

表2 不同喷涂电流下涂层中尖晶石相的取向度

2.2 喷涂电流对锰锌铁氧体涂层磁学性能的影响

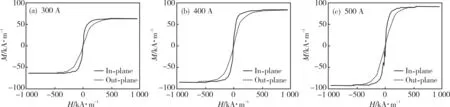

利用VSM对涂层面内和面外的磁性能进行了分析,结果如图4所示。可以看出,涂层呈现出较强的各向异性,面内的磁化速率明显快于面外,结合VSM的数据结果获得不同喷涂电流下的涂层的饱和磁化强度如表3所示,可以看出,涂层的饱和磁化强度随着喷涂电流的增强而增大,涂层的饱和磁化强度与涂层中磁性相的含量成正比,也可以证明增强喷涂电流是促进混合粉末等离子喷涂过程中尖晶石相形成的有效手段。

Fig.4 不同喷涂电流下制备的涂层的磁滞回线

表3 不同喷涂电流下涂层的饱和磁化强度

根据上述结果可知,Fe2O3,MnO2,ZnO的混合粉末在等离子喷涂过程中形成了具有尖晶石相的涂层组织,喷涂电流能够影响涂层中尖晶石相的含量和晶体取向并最终影响涂层的磁性能。在等离子喷涂过程中,粉末原料在等离子束流的加热作用下熔化并快速凝固在基体表面。喷涂电流则主要影响等离子束流的加热温度进而影响粉末的熔化温度,最终影响涂层的组织结构及性能。随着喷涂电流的增强,等离子束流的加热温度升高,粉末的熔化温度亦升高,更高的粉末熔化温度将促进混合粉末间的互溶进而促进尖晶石相的形成。随着熔化粉末温度的升高,其在基体表面快速凝固过程中的温度梯度不断增大,大的温度梯度也促进了涂层中的尖晶石相沿<100>方向择优取向形成涂层。

3 结论

本文以ZnO,MnO2和Fe2O3的混合粉末为原料,采用等离子喷涂法在Cu基体表面沉积了具有尖晶石结构的锰锌铁氧体涂层,研究了喷涂电流对涂层中尖晶石相含量、晶体取向和磁性能的影响,获得如下结论:(1) ZnO,MnO2和Fe2O3的混合粉末在等离子喷涂过程中可以形成尖晶石相,喷涂电流在300~500 A范围内涂层由尖晶石相和赤铁矿相组成,尖晶石相的含量随着喷涂电流的增强而增加;(2) 涂层中的尖晶石相均沿<100>方向择优取向,<100>取向的取向度随着喷涂电流的增强而增大;(3) 所有涂层均显示出较强的磁各向异性,面内的磁化速率明显大于面外,饱和磁化强度随喷涂电流的增强而增大。