烟草工业新型短梗、细梗筛分设备的研究

用于烟草产品加工的烟叶中约含有25%~30%的烟梗,随着卷烟工艺的日益优化,经膨胀工艺生产的梗丝按比例添加进烟丝中,不仅可以控制成本,而且可以降低卷烟焦油含量、中和烟气、改善烟支燃烧性能[1]。近年来,烟梗已经成为卷烟工业公司广泛采用的卷烟原料之一,梗丝质量直接影响卷烟制品的质量,影响梗丝加工质量的因素很多,当生产设备及其他工艺条件一致时,来料烟梗中短梗、细梗和梗拐所占比例大小就成为影响梗丝加工质量的主要因素。因此,打叶复烤工序中对烟梗的筛分,即筛除细梗、短梗、梗拐,保留均质化的长梗显得尤为重要。

1 现状分析

在现行的打叶复烤工艺中,经叶梗分离、烘烤后的烟梗及梗拐混合物料由风力输送到振动式烟梗筛分机上,筛除梗拐、短梗、细梗头后,进行包装,因此,烟梗筛分设备直接影响着梗拐与烟梗、长梗与短梗的分离效果。

目前,打叶复烤工艺中采用的烟梗筛分设备大多为振动筛分机[2],筛面为孔筛结构,筛孔尺寸单一,结构传统。以玉溪卷烟厂复烤二车间为例,目前使用的筛分设备只有一种筛孔,尺寸是5 mm*15 mm。筛短梗效果尚可,但长度大于15 mm的细梗就很难从筛孔通过,造成漏剔除。梗尖细梗剔除不彻底,导致成品长梗中短梗、细梗偏多,使膨胀工艺制梗丝过程中梗末量大、梗块多,细梗、短梗、梗头等劣质梗进入膨胀梗丝,易导致切丝厚度不均匀、设备阻料及卷包成品质量缺陷等问题。

新型筛分设备主要有鼠笼式筛分机、旋转式多面筛分设备和光学成像筛分设备。鼠笼式筛分机和旋转式多面筛分设备筛孔尺寸单一,对梗拐剔除效果好,未明显提升细梗、短梗的筛分效果[3];光学成像设备技术尚不成熟,且投资高。因此,改进优化传统振动式筛分设备是最佳方案。

2 新型短梗、细梗剔除筛分设备的工作原理

本文主要针对传统振动式梗筛分设备的筛面进行优化研究。传统振动式梗筛分设备的基本原理是当振筛振动时,物料不断向前跳动,在运动过程中,物理尺寸小于筛孔尺寸的物料通过筛孔落下,尺寸较大无法通过筛孔的物料则继续往前运动,从而完成筛选过程。

理想状态是振动筛的振动精度很高,即所有尺寸小于筛孔尺寸的物料都能落下。然而在实际工作中,这个目标难以实现。因为来料中混合了各种尺寸的物料,可能大尺寸的物料覆盖在筛孔上,位于底层、小尺寸的物料位于上层,振动过程中,由于大尺寸物料的阻挡,出现漏剔除。主要原因是物料流量较大、振动频率较小、筛面尺寸较小等,从而使料层较厚,导致物料叠加。然而,物料流量由前级工序决定,不能随意调整,加大振动频率会增加物料碎化,一般情况下,生产现场可放置筛面的空间有限,这些因素都使得振筛难以改进。

另一方面,在棒状物料的筛选中,即使某个筛孔的长度和宽度大于物料长度和直径,但如果物料的朝向和筛孔朝向不一致,物料和筛孔也易形成交叉角,阻碍物料顺利下落。这种情况下就只能依靠持续不断的振动,直到物料朝向和筛孔朝向一致时,物料才能落下,这就严重降低了筛面的筛选效率。

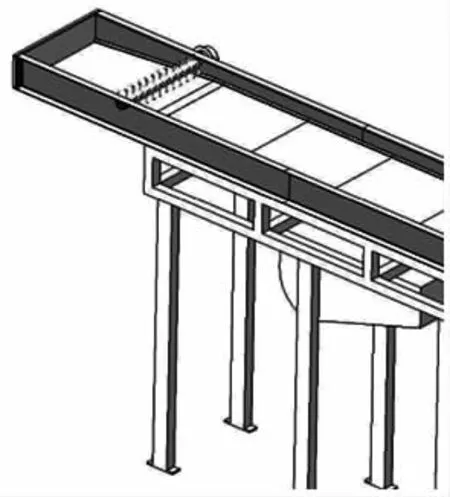

为了解决上述问题,本文的研究方向是:在物料进入有效工作筛面前对物料提前进行整理与疏松,在不增加振动频率的前提下提高筛分效率。筛面前置整理疏松机构结构如图1所示。由于带耙钉的转轴与输送带面之间的距离是固定值,这就决定了料层厚度是固定值,且经过耙钉的整理,烟梗混合物料被提前梳理了一遍,大部分物料方向与运输带输送方向趋于一致,接下来物料进入多尺寸新型筛面,有利于下一步的筛分。

图1 前置整理疏松机构结构

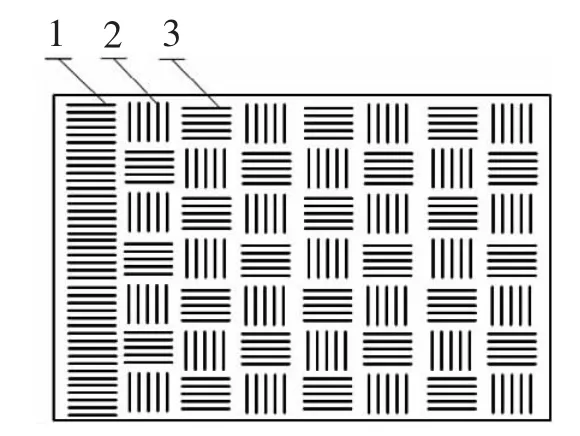

图2 多尺寸新型筛面结构示意图

多尺寸新型筛面的结构如图2所示。由于物料的朝向趋向于一致,当物料在多尺寸新型筛面遇到大量朝向与其朝向一致的筛孔1时,就更容易落下,从而尽快减小了料层厚度,增加了筛选效率。由于进入筛面一段距离后,物料因振动而朝向已经不统一,因此配合一些其他朝向或者尺寸的筛孔2和筛孔3,有助于物料尽快被筛走。

一个前置整理疏松机构后配合一个多尺寸新型筛面工作,而整个新型短梗、细梗剔除筛分设备由多个这样的组合构成,每个组合之前均保留一定高度差,物料从上一级筛分组合机构进入下一级筛分组合机构时,应先进入前置整理疏松机构。

保留高度差的意义在于:物料从上一级组合机构进入下一级组合机构时,在下落过程中,由于受到振动,物料被往前抛送时运动的方向不一样,相当于落入下一级前置整理疏松机构时物料的组成又被打乱了一次,使得一些可能在前一级一直被压在底层的大尺寸物料来到了上层,这样在以后的筛选过程中这部分大尺寸物料就不会再覆盖在筛孔上,造成小尺寸物料的漏筛分。

多级结构提高了筛分效率,保证了筛分质量,具体设置的筛分级数,可根据各生产线的实际情况考虑设置。

3 设备结构

新型短梗、细梗剔除筛分设备由机架、前置整理疏松机构和多尺寸新型筛面组成,其中:前置整理疏松机构包含输送带和疏松转轴,疏松转轴上带有耙钉;多尺寸新型筛面下有收集输送带和振筛摇臂,振筛摇臂在电机带动下使多尺寸新型筛面规律振动,实现往前运送物料和筛分功能。筛面采用304不锈钢制造,筛孔1尺寸设为2 mm*30 mm左右,可以很好地筛出细梗,后置的筛孔2和筛孔3尺寸在3 mm*12 mm左右,呈横竖交替排列。

物料进入多尺寸新型筛面后,首先经过筛孔1的范围。筛孔1的朝向和前置整理疏松机构整理好的物料朝向一致,因此物料长度小于筛孔长度、直径小于筛孔宽度的棒状物料就可以被快速筛走,这一步主要筛出细梗,同时使得物料被摊薄,后续筛面的压力减小,物料筛选速度提高。后续筛孔是不同朝向的筛孔2和筛孔3,经过筛孔1的物料,由于振动的作用,物料的朝向已经比较混乱,因此,不同朝向的筛孔2和筛孔3的交替布置就比仅仅一个朝向的筛孔更有利于接近物料的朝向,使得物料尽快被筛分和摊薄,后续筛面的压力减小,物料筛选速度提高,这一步主要筛出短梗。

由于物料的重叠,一级多尺寸新型筛面无法筛分出全部的细梗和短梗,这就需要继续进入下一级组合机构,物料在下落过程中得到重新排列的机会,再重复筛分,继续筛出细梗和短梗。

4 改进效果

为了测试试验样机的效果,做了对比试验。

准备100 kg同一批次的烟梗混合物料,分成质量相等的两份,每份50 kg,一份编为A组物料,另一份编为B组物料。

在同一天的同一时间,分别让A组物料通过传统在产的振筛,B组物料通过新型短梗、细梗剔除筛分设备。

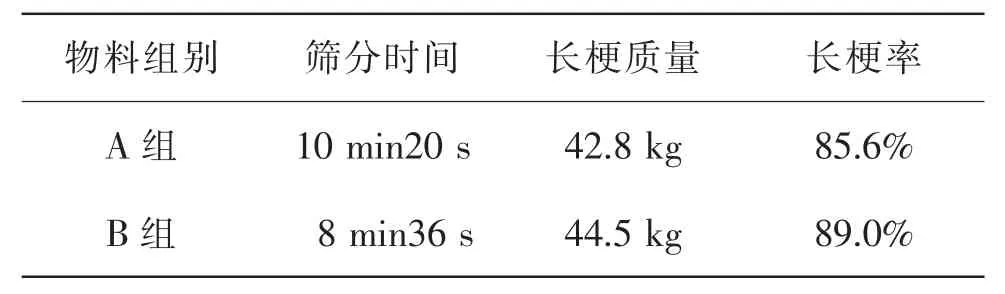

记录下两种设备完成筛分所需时间,以及筛分出的长梗质量,计算出长梗率。实验数据如表1所示。

表1 改进后新型筛分设备与传统振筛的效果对比

由实验数据可以看出,新型短梗、细梗剔除筛分设备筛分时间少于传统振筛,筛出的长梗率也明显提高。肉眼观察,传统振筛筛分出的细梗中掺杂一部分合格长梗,长梗中掺杂部分细梗,而新型短梗、细梗剔除筛分设备筛分出的物料中几乎无掺杂现象。

5 结论

通过优化改进传统振筛,在物料进入有效工作筛面前对物料进行提前整理与疏松,配合多尺寸新型筛面,并布置多级组合筛分机构,提升了短梗、细梗筛分效率和效果,进而提升了制梗丝效果和卷烟成品质量。同时改进成本低,改造易实现,设备结构简单,后期维护保养成本低,设备故障率低,可在行业内广泛推广应用。