腐乳前酵期微生物与理化成分的动态分析

许家威,李一红,叶 芒,薛桥丽,王知荣,柴建国,胡永金*

(1.云南农业大学 食品科学技术学院云南 昆明 650201;2.云南农业大学学报编辑部,云南 昆明 650201;3.云南羊泉生物科技股份有限公司,云南 牟定 675500)

大豆是原产于我国的世界主要粮食作物,其蛋白质含量丰富,且富含各种必需氨基酸,是人们主要的植物蛋白来源[1]。几千年来,中华民族创造了各式各样的大豆制品,如豆豉、豆酱、豆腐、腐乳、腐竹等,豆品文化根深蒂固[2],自2014年以来,每年有>80%的国产大豆用于豆制品加工[3],主要分为发酵和非发酵两大块,其中发酵豆制品由于其风味、口感、营养丰富等特点深受人们的喜爱[4]。

腐乳是我国传统的发酵豆制品,已有近千年的历史,含有丰富的营养成分,如必需氨基酸、脂肪酸、有机酸和维生素等,具有抗氧化活性、抗突变性和许多其他有益的生物活性[5-6]。腐乳是新鲜豆腐通过微生物和酶的发酵作用而形成的一种干酪型产品,在欧美,许多人把它称作中国干酪(Chinese cheese)[7]。腐乳的生产过程一般分为前期培菌和后期酵期。腐乳的前酵期是整个生产的关键步骤,菌种在豆腐坯体上生长,形成茂密的菌丝后包裹坯体,使得蛋白质部分降解[8],同时在前酵期分泌的酶系将直接影响腐乳后酵期产香物质的降解与酯化[9],所以腐乳的前酵工艺将直接影响腐乳的品质。而传统的腐乳生产大部分还是作坊式生产,工业化水平低,大部分还是手工作业,在加工中极易受到环境微生物的污染,如喻世哲等[10-11]曾检出腐乳生产车间环境中菌落总数为4.53 lgCFU/m3,而过多的微生物感染腐乳的生产不仅会导致风味口感的变化,更是会引起生物胺的累积[12],从而影响腐乳的品质。由于本样品的生产采用的是自然发酵法,依靠稻草杆天然接种霉菌,生产环境较为粗犷,故本次实验针对其中几种对腐乳生产较为密切的微生物进行测定。

本研究对腐乳前酵各个时间段的菌落总数、芽孢杆菌数、乳酸菌数、毛霉和酵母数、水分、总酸、氨基酸态氮、水溶性蛋白以及游离氨基酸的含量进行检测,了解前酵期腐乳的微生物和理化特性的动态变化,以期为腐乳工业化生产打下科学的理论基础。

1 材料与方法

1.1 材料与试剂

豆腐白坯、自然发酵1 d、2 d、3 d毛坯、晾晒1 d、2 d毛坯、腌坯以及蘸料后腌坯:云南省牟定县天台阳泉油腐乳厂;马铃薯琼脂培养基、营养琼脂、平板计数培养基、MRS培养基:广东环凯微生物科技有限公司;36%甲醛(不含聚合物):成都市科隆化学品有限公司;氢氧化钠、氯化钠(均为分析纯):天津市风船化学试剂科技有限公司。

1.2 仪器与设备

SW-CJ-2D双人单面净化工作台:苏州净化设备有限公司;BSC-250恒温培养箱:上海博讯实业有限公司医疗设备厂;LDZX-50KBS立式压力蒸汽灭菌锅:上海申安有限公司;PHS-3CpH计:上海仪电科学仪器股份有限公司。

1.3 方法

1.3.1 腐乳的加工工艺流程及操作要点

选料→浸泡→磨浆→过筛→煮浆→点浆→压榨成坯→划块→发酵→晾晒→腌制→拌料→灌汤、装瓶→后酵→成品

操作要点:

选料:选颗粒整齐、无杂质、无虫眼、无发霉变质的新豆;

浸泡:常温浸泡,浸泡到大豆无硬心;

磨浆:加水、下料要协调一致,不得中途断水或断料;

过滤:用纱布过滤豆渣;

煮浆:温度控制在98~102℃,时间8~10 min;

点浆:酸浆水点浆,温度控制在54~56℃;

压榨成坯:机械压榨成型,压榨时间10~11 h;

划块:豆腐划成4 cm×4 cm×2 cm;

发酵:发酵室内温度控制在20~24℃左右,发酵时间为65~72 h,发酵至表面布满毛霉;

晾晒:太阳光自然照晒,晾晒时间8 h左右;

腌制:用食盐腌制1 d,再用纯粮白酒冲洗后沥干;拌料:在腌坯上裹一层由辣椒粉、花椒粉、食盐制成的辅料;

灌汤、装瓶:将豆腐醅放入玻璃瓶中,加入菜籽油;

后酵:在常温条件下放置,自然发酵3个月;

成品:包装印刷后出厂。

1.3.2 微生物指标的测定

菌落总数的测定参照GB 4789.2—2016《食品微生物学检验菌落总数测定》[13]进行测定;乳酸菌总数的测定参照GB 4789.35—2016《食品微生物学检验乳酸菌检验》[14]进行测定;霉菌和酵母的测定参照GB 4789.15—2016《食品微生物学检验霉菌和酵母计数》进行测定[15];芽孢杆菌的测定参照姚翔[16]的方法:在无菌条件下,将称取的25 g样品放入装有225 mL无菌生理盐水(含玻璃珠)的灭菌三角瓶中,浸泡,振摇30 min后,在电炉上加热煮沸10~15 min后冷却,用无菌水以1∶10的稀释度递增稀释,选择3个合适的稀释度,取样1 mL涂布于营养琼脂培养基上,37℃培养48 h,计数。

1.3.3 理化指标分析检测

水分含量的测定采用恒质量法[17];总酸及氨基酸态氮的测定参照SB/T 10170—2007《腐乳新标准》进行测定[17];水溶性蛋白的测定参照GB 5009.5—2016《食品中蛋白质的测定》进行测定[18],转换系数为5.71;氨基酸含量的测定参照GB 5009.124—2016《食品中氨基酸的测定》进行测定[19]。

1.3.4 数据统计分析方法

运用IBM SPSS Statistics 19进行差异性显著分析,运用Origin Pro 2018进行图表绘制。

2 结果与分析

2.1 腐乳前酵期微生物变化分析

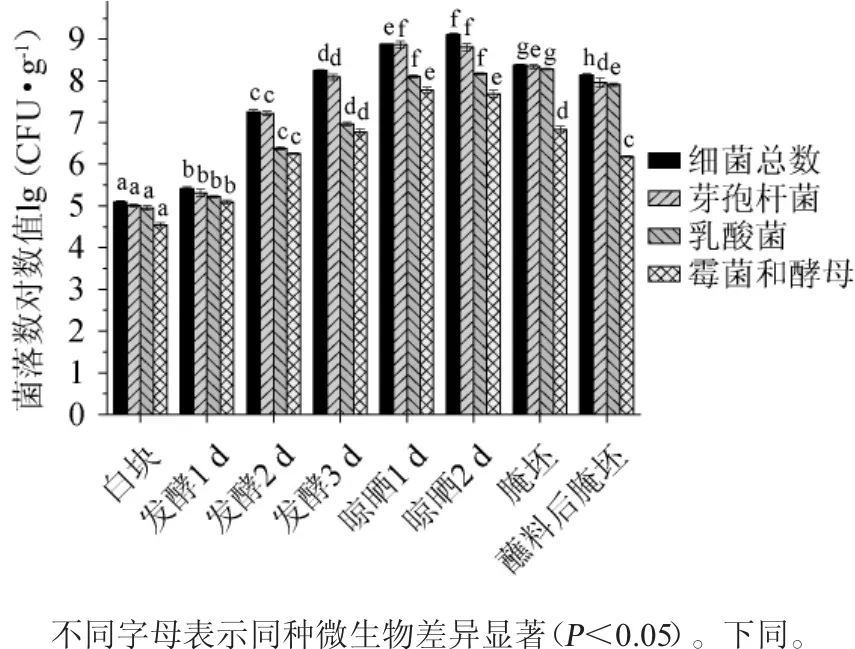

腐乳的品质与微生物有着密切的关联,对腐乳前酵期微生物含量进行检测,结果见图1。

图1 腐乳前酵期微生物的变化Fig.1 Changes of microorganisms during sufu pre-fermentation process

由图1可知,在前酵期间,豆腐白坯和晾晒2 d后的豆腐坯以及腌坯期的微生物变化较大。其中白坯检出的菌落总数、芽孢杆菌数、乳酸菌数以及毛霉和真菌数分别为5.10 lg(CFU/g)、5.01 lg(CFU/g)、4.94 lg(CFU/g)以及4.54 lg(CFU/g),随着毛霉的生长,其他微生物也迅速繁衍,在晾晒期,菌落总数、芽孢杆菌数和毛霉和酵母的含量达到一个顶峰分别为9.11 lg(CFU/g)、8.87 lg(CFU/g)和7.77 lg(CFU/g),乳酸菌的含量在腌坯期达到最高值为8.28 lg(CFU/g)。而之后用食盐盐渍及白酒冲洗后的腌坯期豆腐坯的毛霉和酵母含量有一个明显的下降,而芽孢杆菌和乳酸菌的数量无较大变化,表明食盐及白酒对于真菌及一些其他微生物有较强的抑制作用。

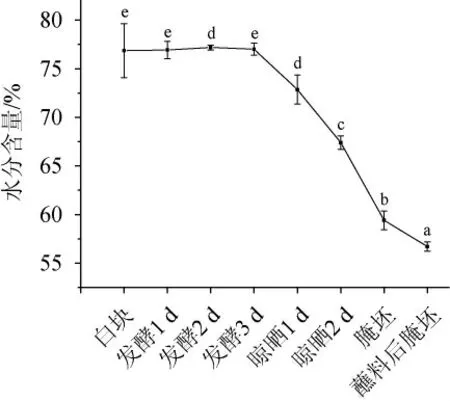

2.2 腐乳前酵期水分含量的变化

在腐乳的前酵过程中不同的时期环境也不同,腐乳坯水分含量也会发生变化,采用恒质量法对腐乳前酵期水分含量进行测定,结果见图2。

图2 腐乳前酵期水分含量的变化Fig.2 Changes of moisture during sufu pre-fermentation process

微生物的生长需要合适的水分,尤其对于由微生物发酵的腐乳而言,前酵期水分含量的多少将直接影响发酵过程中毛霉的生长,水分过低会影响毛霉的有氧呼吸,将影响毛坯表面菌膜形成,水分过高则会为杂菌的生长提供有利条件[20]。此外,水分含量的多寡会影响水、蛋白质与脂质之间的作用力,从而对腐乳的形状、质构产生影响[21]。

由图2可知,在前酵过程中,水分含量在毛霉发酵期间为77%左右,基本保持不变,适宜毛霉的生长,这也与图1的微生物含量增长迅速相符合。在晾晒之后,水分含量的逐渐下降,有利于豆腐坯体的成型。

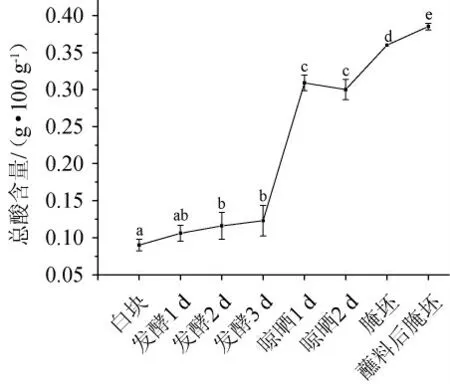

2.3 腐乳前酵期总酸含量的变化

随着腐乳前发酵过程的进行,总酸的含量也在发生变化,不同时期总酸含量变化见图3。

图3 腐乳前酵期总酸含量的变化Fig.3 Changes of total acid during sufu pre-fermentation process

腐乳在发酵过程中由于微生物的作用,会分泌酶系,导致总酸的产生,而在前酵过程中,总酸主要来源就是乳酸菌代谢的作用,产生乳酸、醋酸、琥珀酸等有机酸[22]。由图3可知,总酸含量在整个腐乳前酵期处于一个增长的过程,由白坯的0.089 g/100 g上升到蘸料后腌坯的0.385 g/100 g。尤其在毛霉发酵结束后,含量大幅度增长,考虑是因为水分含量的减少和代谢的积累导致总酸含量上升。

2.4 腐乳前酵期氨基酸态氮含量的变化

氨基酸态氮的含量是衡量腐乳品质的一项重要指标,腐乳前酵过程中氨基酸态氮含量变化结果见图4。

图4 腐乳前酵期氨基酸态氮含量的变化Fig.4 Changes of amino acid nitrogen content during sufu pre-fermentation process

由图4可知,在前酵过程中腐乳的游离氨基酸态氮含量一直处于增长的过程,主要原因是因为在前酵过程中,微生物不断的生长繁殖,尤其是毛霉的不断繁衍,产生了蛋白酶等一系列代谢产物,在酶系的作用下,蛋白质不断的降解,导致游离氨基酸态氮含量不断上升,使得游离氨基酸态氮的含量由白坯的0.014 7 g/100 g上升到蘸料后腌坯的0.32 g/100 g。

2.5 腐乳前酵期水溶性蛋白含量的变化

采用凯氏定氮法测定腐乳前酵期不同阶段的水溶性蛋白含量,结果见图5。

图5 腐乳前酵期水溶性蛋白含量的变化Fig.5 Changes of water-soluble protein content during sufu pre-fermentation process

如图5所示,在前酵期腐乳的水溶性蛋白含量逐渐上升,这是由于毛霉等微生物在前酵过程中不断分泌蛋白酶,蛋白酶加快了豆腐坯体中蛋白质的降解,使得水溶性蛋白含量不断上升,由白坯的3.07 g/100 g上升到蘸料后腌坯的10.23 g/100 g。而在前酵后期,由于食盐、白酒的作用,降低了菌株和蛋白酶的活性[23],导致蛋白质降解速度减缓,后期水溶性蛋白含量增长缓慢。

2.6 腐乳前酵期游离氨基酸含量的变化

对腐乳前酵过程中不同时期的游离氨基酸含量进行测定结果见表1,总量变化见图6。

表1 腐乳前酵期游离氨基酸含量的变化Table 1 Changes of free amino acids content during sufu pre-fermentation processmg/kg

图6 腐乳前酵期游离氨基酸总量的变化Fig.6 Changes of total free amino acids content during sufu pre-fermentation process

风味是腐乳品质的一项重要指标,氨基酸对于腐乳的风味有着巨大的贡献,尤其是部分氨基酸本身就具有一定的鲜味[24]。在腐乳的前酵过程中,氨基酸的生成是由于微生物的生长繁殖,导致蛋白酶和肽酶的含量也不断上升,在酶的作用下,使得豆腐醅中的大豆蛋白被分解成短肽和游离的氨基酸。由图6可知,前阶段的游离氨基酸的含量逐渐增长,从白坯的595.34 mg/kg增长到腌坯期的13 516.03 mg/kg,尤其是谷氨酸、丙氨酸、缬氨酸、亮氨酸以及赖氨酸含量增长迅速(表1),在后阶段含量有所下降,分析是腌坯添加了辣椒、花椒等辅料后,游离氨基酸含量占总质量的比重下降,同时微生物活性低导致游离氨基酸的积累不足,使得游离氨基酸含量有所下降。

3 结论

牟定腐乳前酵过程中,菌落总数、芽孢杆菌数以及霉菌和酵母的数量在晾晒期达到数量最高值分别为9.11 lg(CFU/g)、8.87 lg(CFU/g)和7.77 lg(CFU/g),乳酸菌数量在腌坯期达到最高值8.28 lg(CFU/g),而后均呈现下降趋势。而水分含量在初期变化不大,在77%左右波动,而后逐渐减少。总酸、氨基酸态氮及水溶性蛋白含量均呈上升的趋势,分别由白坯的0.089 g/100 g、0.014 7 g/100 g、3.07 g/100 g升高到蘸料后腌坯的0.385 g/100 g、0.32 g/100 g和10.23 g/100 g,游离氨基酸含量在腌坯期达到最高为13 516.03 mg/kg。

菌落总数、芽孢杆菌数、乳酸菌数以及霉菌和酵母的数量均呈现先升高后降低的趋势,总体比白坯时有明显的增加。总酸、氨基酸态氮、水溶性蛋白以及游离氨基酸的含量也比白坯时有显著增加。由此可推断总酸、氨基酸态氮等理化性质的变化与微生物的活动有着密切的关系,优良的菌种对于腐乳前酵期的品质形成具有重要的影响。通过对腐乳前酵期微生物与理化成分的分析,可以为工业化生产腐乳提供一定的理论依据。