火星车太阳能电池防尘涂层的制备与性能研究

张佳威,周树学

(复旦大学 材料科学系 教育部先进涂料工程研究中心,上海 200433)

火星着陆器是火星探测计划的重要组成部分,其关键之一是要解决电力供应问题.目前,除了“好奇心号”火星车采用同位素温差发电器外,其余着陆器均采用太阳能电池作为电力来源.但已有探测发现,火星大气中充满悬浮尘埃,还经常出现剧烈的火星风暴[1],使得太阳能电池表面产生严重的尘埃沉积问题,降低光线透过率,导致电池输出功率下降,同时影响电池的热性能,导致电池温度升高,性能降低.因此,除尘已成火星探测计划中需要解决的重要问题之一.

目前,针对除尘问题,提出了主动除尘和被动除尘两种技术方案[2].主动除尘方式包括机械擦拭、喷吹、振动和电帘除尘.但这些方法需要额外装置和控制电路,增加火星车的结构复杂性,带来安全隐患[3-7].被动除尘主要通过在太阳能电池玻璃盖片表面涂覆防尘涂层,利用火星风力或重力除尘,由于其无需额外装置,具有较好的可行性.美国国家航空航天局为此曾开展了风力对尘埃在不同材料表面除尘性能的影响研究[8-9],但发现只有风速超过30~35m/s时,才具有较好的风力除尘效果,而火星表面大部分时候不具备这么高的风速条件.因此,重力除尘对于火星车太阳能电池来说具有更好的可行性.

已经报道的太阳能玻璃盖片防尘涂层主要有两类: 一类是基于纳米TiO2的光催化涂层[10-11],通过光催化分解有机污染物以及雨水冲刷实现自清洁功能,但该类涂层存在透明性低、无水自洁功能弱的缺点;另一类是表面具有一定微纳结构的疏水或超疏水涂层[12],主要通过减少灰尘与污染物之间的作用力实现防尘功能,超疏水涂层还可以通过水珠滚动带走灰尘实现自洁.这一类涂层的相关报道有: Quan等[13]以六甲基二硅氮烷、四乙氧基硅烷为前驱体制备疏水硅溶胶,再与纳米SiO2粉体结合制备了疏水杂化涂层,并以广州建筑工地泥灰为污染物,证实了疏水杂化涂层具有较好的风力除尘性能,且与疏水程度无关.Sutha等[14]通过氧化铝溶胶制备、多道旋涂、高达400℃热处理、全氟辛基三氯硅烷表面改性等一序列工艺步骤,在太阳能电池玻璃盖片表面制备了超疏水多孔氧化铝涂层,该涂层具有较好的水珠滚动自清洁效应.最近,Roslizar等[15]利用热压印氟化乙烯-丙烯共聚物膜构筑了超疏水表面,也获得了具有良好水珠滚动自清洁效应的光伏电池.从以上两类涂层的防尘原理看,后一类疏水或超疏水涂层适合用作火星太阳能电池的防尘涂层,但文献中对这类涂层的重力除尘性能尚未见报道.另外,还存在综合性能欠佳、制备工艺偏复杂等问题,限制了其实际应用.如前述杂化疏水涂层[13]选用了纳米SiO2粉体来构筑表面微纳结构,由于聚集体尺寸较大,涂层在780nm时光学透过率已低于85%,预期涂层的近红外透过率不高,力学性能较弱.超疏水多孔氧化铝涂层则存在制备工艺复杂、膜厚要求高的问题.而热压印超疏水氟化乙丙共聚物膜需要特殊的胶黏剂黏结到玻璃盖片表面,增加了工艺的复杂性,同时该聚合物膜的力学性能也未知.因此,综合性能优良(透光率高、硬度高、重力除尘性能佳等)、制备方法简便的疏水除尘涂层仍需进一步研究.

本文采用具有短疏水链的FPTMS与MTMS共水解液作疏水黏结剂,TEOS水解缩合生成硅溶胶粒子构筑纳米粗糙度,利用简单的溶胶-凝胶工艺制备了一系列氟硅杂化涂层.通过调节涂层组成(水解液/硅溶胶质量比≤1∶4)和陈化时间,成功制备了具有增透、高硬度、高重力除尘率的疏水防尘涂层,发现了表面纳米粗糙结构在重力除尘中的关键作用.

1 实验部分

1.1 原材料

MTMS(98%)购自上海阿拉丁生化科技股份有限公司.FPTMS(98%)购自上氟科技.TEOS(分析纯)购自上海凌峰化学试剂有限公司.冰醋酸(≥99.5%)和氢氧化铵(25~28%)购自国药集团化学试剂有限公司.异丙醇(≥99.7)购自上海大合化学品有限公司.所有原料直接使用,未做进一步处理.防尘实验测试用灰尘为火山灰,来自吉林省长白山,粒径分布为: D10: 6.5μm,D50: 25.7μm,D90: 47.2μm.实验中所用到的去离子水为实验室自备.

1.2 氟硅杂化涂层的制备

将2.0g冰醋酸溶于18.0g去离子水中,配制质量浓度10%的醋酸水溶液.同样的方法配制质量浓度10%的氢氧化铵水溶液.

将FPTMS 3.64g、MTMS 2.27g、异丙醇10.01g、10%醋酸水溶液1.20g(FPTMS/MTMS/H2O摩尔比为0.5∶0.5∶2.0)置于100mL单口烧瓶中混合均匀,在60℃下水解20h,制得硅氧烷水解液.

将TEOS 6.94g、异丙醇10.01g、10%氢氧化铵水溶液1.20g(TEOS/H2O摩尔比为1.0∶2.0)置于100mL单口烧瓶中.磁力搅拌下加热至40℃,水解缩聚1h,制得碱性二氧化硅异丙醇溶胶,pH值约等于9,加入若干冰醋酸调节至中性,用于下一步杂化涂层的制备.

将上述制备的硅氧烷水解液和硅溶胶分别按质量比3∶1、2∶1、1∶1、1∶2、1∶3、1∶4和1∶5混合,常温超声分散30min,后放置于60℃烘箱中进行陈化1~20h.在不同陈化时间下取出涂液,用30μm线棒在载玻片表面涂覆,在室温下干燥30min,而后置于100℃烘箱烘烤1h,再升温至180℃,烘烤2h,得氟硅杂化涂层,厚度范围为0.4~0.8m.

1.3 表征和测试

涂层的表面形貌由场发射扫描电镜(FESEM,JSM-6701F,JEOL Co.,Ltd,日本)表征,加速电压3kV,样品观察之前进行喷金处理.紫外-可见-近红外透过率光谱由U-4100分光光度计(Hitachi,日本)测定,以空气的透过率为基准,扫描波长范围300~1700nm,步长1nm,采用400~1700nm波长范围内的平均透过率评价已处理或未处理载玻片的透明性,由该波长范围的1301个透过率数据进行平均得到.水接触角由OCA 25接触角测量仪(Data physics,德国)测定,去离子水液滴体积3μL,每样测5个点,取平均值.铅笔硬度按GB/T 6739—2006测定,使用的铅笔为中华牌.

为了保证结构与性能的测试均为同一涂覆涂层的玻璃载玻片,我们对表征顺序进行了设计,依次为光学透过率、润湿性、重力除尘性能、表面形貌和铅笔硬度.

1.4 除尘试验

在试验之前,涂层样品和火山灰置于100℃烘箱干燥30min.降至室温后,涂层表面均匀洒灰5mg/cm2(相当于每片载玻片上落灰约100mg),然后缓慢匀速抬起载玻片,直至垂直.除尘率由(1-M1/M0)×100%计算得到,其中M0和M1分别对应初始落灰质量和垂直后剩余灰尘质量.除尘率越大,涂层防尘性能越好.

2 结果与讨论

2.1 氟硅杂化涂层的制备

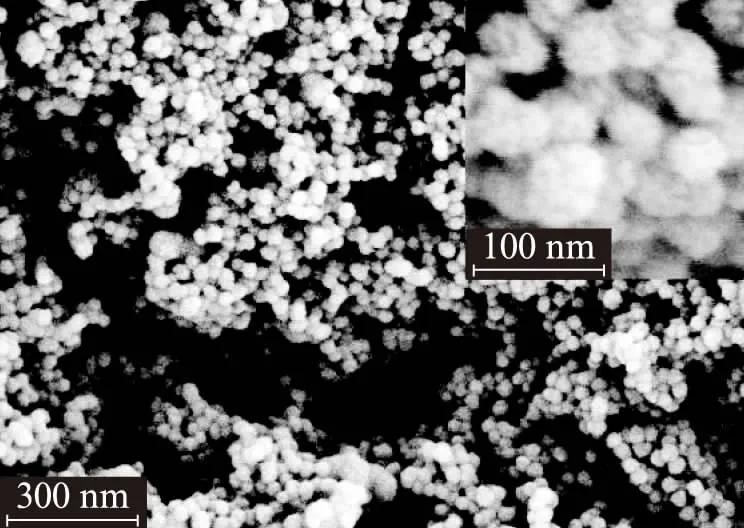

图1 制备的二氧化硅溶胶SEM照片Fig.1 SEM image of the as-obtained silica sol

有机氟链段表面能低,通常认为具有很好的防污性能.但除了在不粘涂层取得成功外,有机氟表面在高污染空气环境中耐沾污能力十分不理想,也容易黏附纯无机灰尘.这一方面可能有静电吸附的原因,但另一方面原因是现有有机氟表面主要由柔性链段构成,如聚四氟乙烯、十三氟链、十七氟链等.柔性表面易与其接触的物质产生大的范德华力,比如壁虎的脚掌[16].这些柔性的有机氟链同样与灰尘范德华作用力强,因而灰尘黏附力大.因此,我们改用含短链氟丙基的FPTMS来制备疏水杂化涂层.初步研究发现,FPTMS水解后自成膜能力弱,与玻璃基材润湿性差.因此,我们又引入了水解产物成膜能力较好的MTMS作为共缩聚硅氧烷.研究发现,FPTMS/MTMS摩尔比为1∶1时,共水解产物具有较好的成膜能力.

为了在涂层表面构筑一定的微纳结构,我们又尝试引入水性硅溶胶,但由于水性硅溶胶的表面张力大,制得的涂布液与载玻片润湿性差.因此,我们采用异丙醇为介质,TEOS为前驱体,自制了硅溶胶,其SEM照片见图1.由图可见,硅溶胶粒径约50~60nm,单分散性良好.

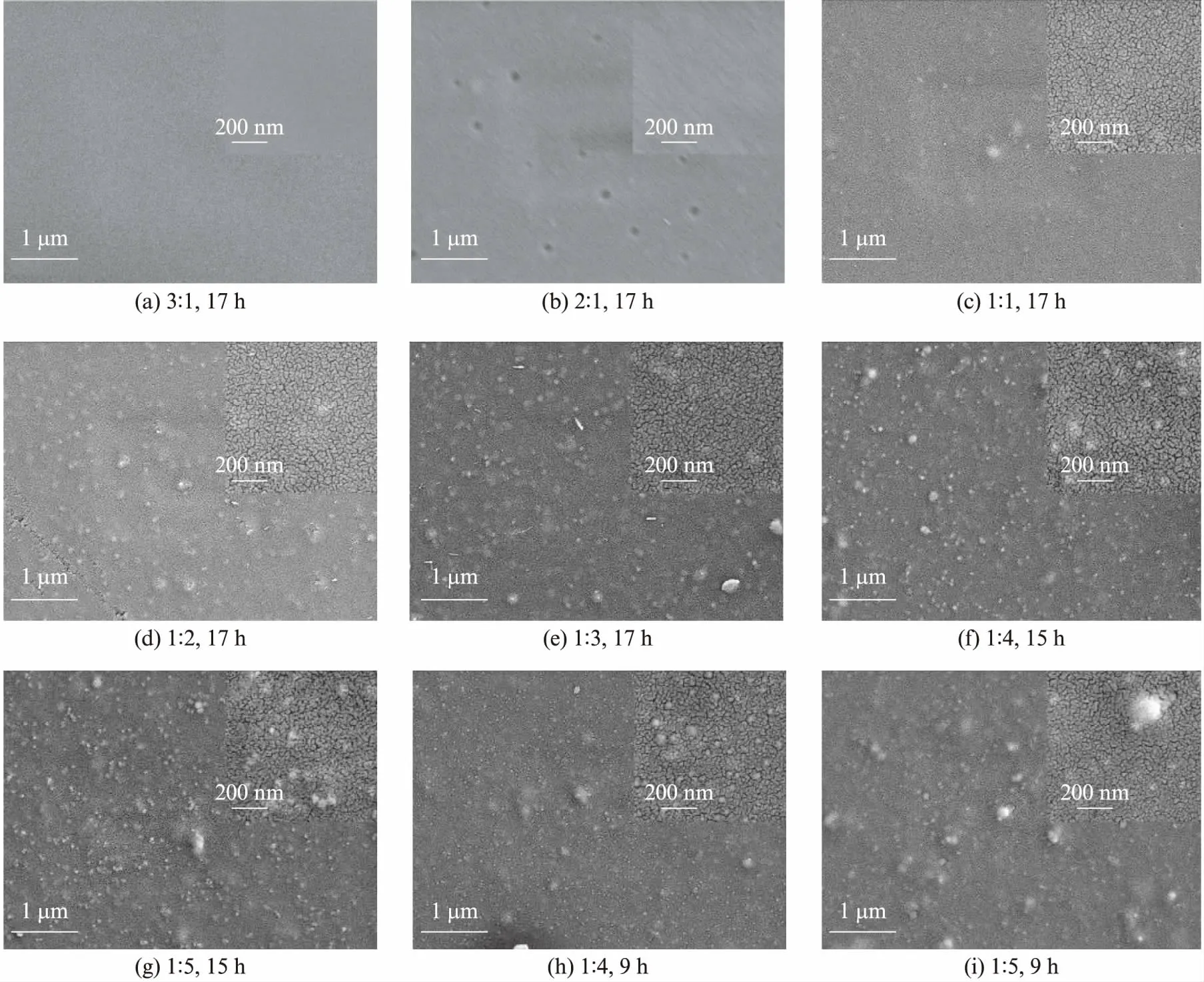

我们对陈化时间为17h不同硅溶胶添加量(水解液/硅溶胶质量比3∶1、2∶1、1∶1、1∶2和1∶3)的涂层表面形貌进行了SEM(Scanning Electron Microscope,扫描电子显微镜)测试,见图2.

图2 不同水解液/硅溶胶质量比和陈化时间下制得的涂层表面SEM照片Fig.2 SEM images of the surface of coating prepared at different hydrolyzate/silica sol mass ratios and aging time

由图可见,对于水解液/硅溶胶质量比为3∶1和2∶1的涂层,无论是低放大倍数还是高放大倍数下观察,表面都光滑致密.水解液/硅溶胶质量比为1∶1的涂层表面致密性有所下降,颗粒状物质开始显现;水解液/硅溶胶质量比增大至1∶2时,涂层表面出现大量几十至100nm左右的颗粒状物质,这些颗粒物质应是硅溶胶颗粒及其团聚物所致.进一步增大水解液/硅溶胶质量比至1∶3时,表面颗粒状物质又有所增加.因此,硅溶胶的加入有助于提高涂层表面的粗糙度,构筑一定的微纳结构.

在前述研究基础上,我们进一步加大硅溶胶的用量(水解液/硅溶胶质量比1∶4和1∶5),考察硅溶胶对涂层表面形貌的影响.由于陈化17h时,水解液/硅溶胶质量比为1∶5的涂液产生了凝胶,因此,选用了陈化15h时制得的涂层进行表面形貌比较.为了考察陈化时间对表面形貌的影响,对陈化9h的涂层样品也进行了观察.SEM照片同样见图2.由图可见,随着硅溶胶用量的增加,表面的小颗粒状物质增加,涂层的粗糙度有进一步增加的趋势,但涂层整体仍较致密.陈化9h的涂层样品与15h涂层相比,粗糙度较低.因此,氟硅杂化涂层的表面粗糙度主要取决于硅溶胶含量,陈化时间有一定的影响.

2.2 氟硅杂化涂层的光学性能

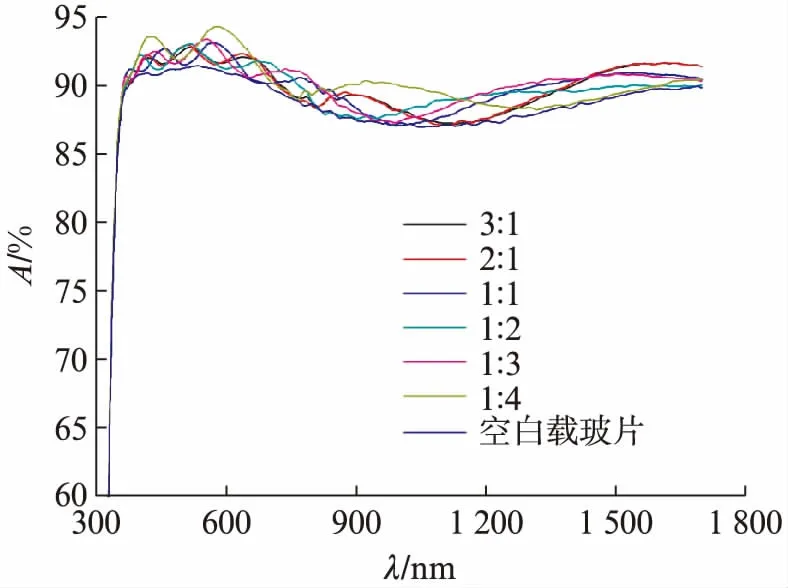

图3 空白和已涂覆不同组成氟硅杂化涂层(陈化时间17h)的载玻片的紫外-可见-近红外透过光谱Fig.3 UV-Vis-NIR transmission spectra of uncoated glass slide and coated glass slides with different fluoro-silicon hybrid coatings (aging time: 17h)

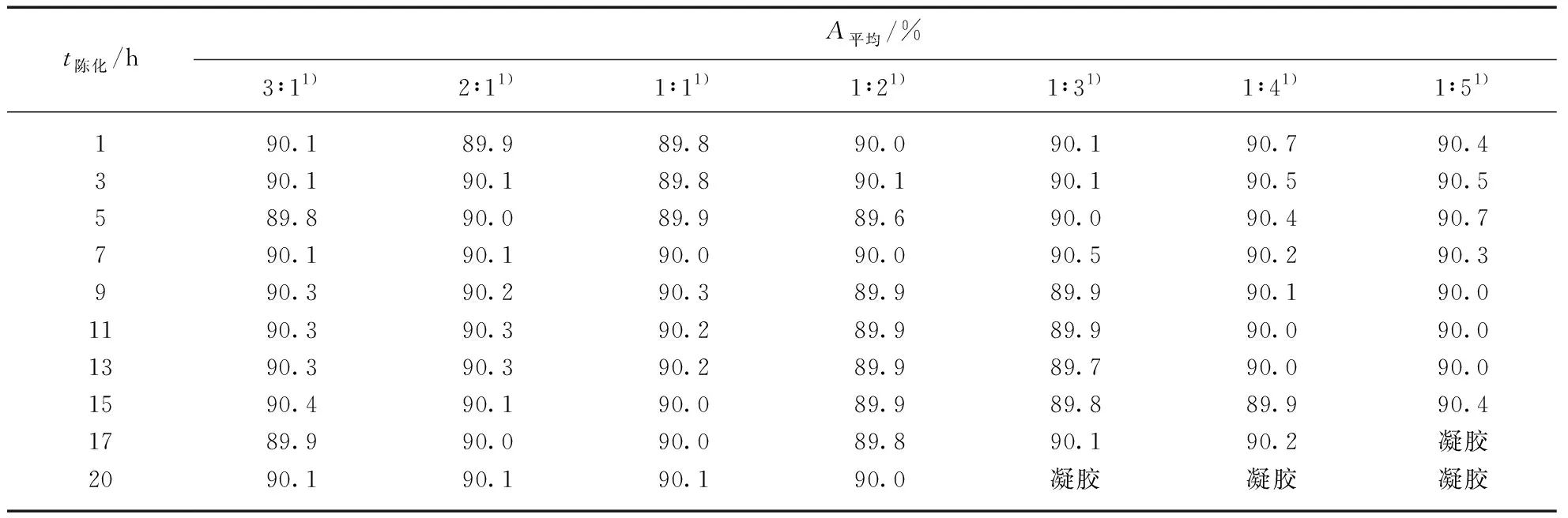

光学透过率是太阳能电池玻璃盖片的关键技术指标.为此,在波长300~1700nm范围内对涂覆涂层的载玻片的透过率光谱进行了测试.图3为涂覆不同组成氟硅杂化涂层(水解液/硅溶胶质量比分别为3∶1、2∶1、1∶1、1∶2、1∶3和1∶4,陈化时间17h)的载玻片的紫外-可见-近红外透过率光谱.为了比较,图中也给出空白载玻片的透过率光谱.不管是空白载玻片还是涂覆涂层的载玻片,透过率在波长小于380nm后均快速下降,这应是载玻片本身的光学性质所致.在波长范围380~1700nm区间,所有氟硅杂化涂层透过率均高于空白载玻片,这表明涂层具有减反增透的特性,有利于提高太阳能电池的转化效率.由于光伏电池一般在可见-近红外波段下工作,因此,我们采用400~1700nm波长范围内的平均透过率来评价涂层的光学透明性.表1为涂覆不同涂层的载玻片的光学透过率.改变涂层组成或陈化时间,得到的最高平均透过率90.7%,最低89.6%,大部分样品在90%左右,均高于空白载玻片的88.8%的平均透过率,进一步表明氟硅杂化涂层具有增透性能.对于相同组成涂层,改变陈化时间,透过率的变化没有明显规律,表明陈化时间对透过率没有影响.

表1 涂覆不同氟硅杂化涂层的载玻片的400~1700nm波长范围平均光学透过率

注: 空白载玻片400~1700nm平均光学透光率88.8%;1)m水解液/m硅溶胶.

分析表1数据发现,相同陈化时间下,涂层出现较低透过率都为水解液/硅溶胶质量比1∶1或1∶2的样品.这是由于涂层的光学透过率受本身的折光指数和表面形貌两方面影响.在高质量比时,涂层中氟丙基含量大,折光指数低,增透效果好;而当低质量比时,涂层中氟丙基含量尽管较低,但表面纳米粗糙结构带来的增透效果增大,可以补尝折光指数增大造成的增透弱化效应.在1∶1或1∶2中等质量比时,表面微纳结构导致的增透强化效应还不能弥补折光指数增大造成的增透弱化效应,因而出现透过率的低谷.但总体上看,氟硅杂化涂层具有理想的光学透光率,存在1%~2%的增透效应.

2.3 氟硅杂化涂层的表面润湿性

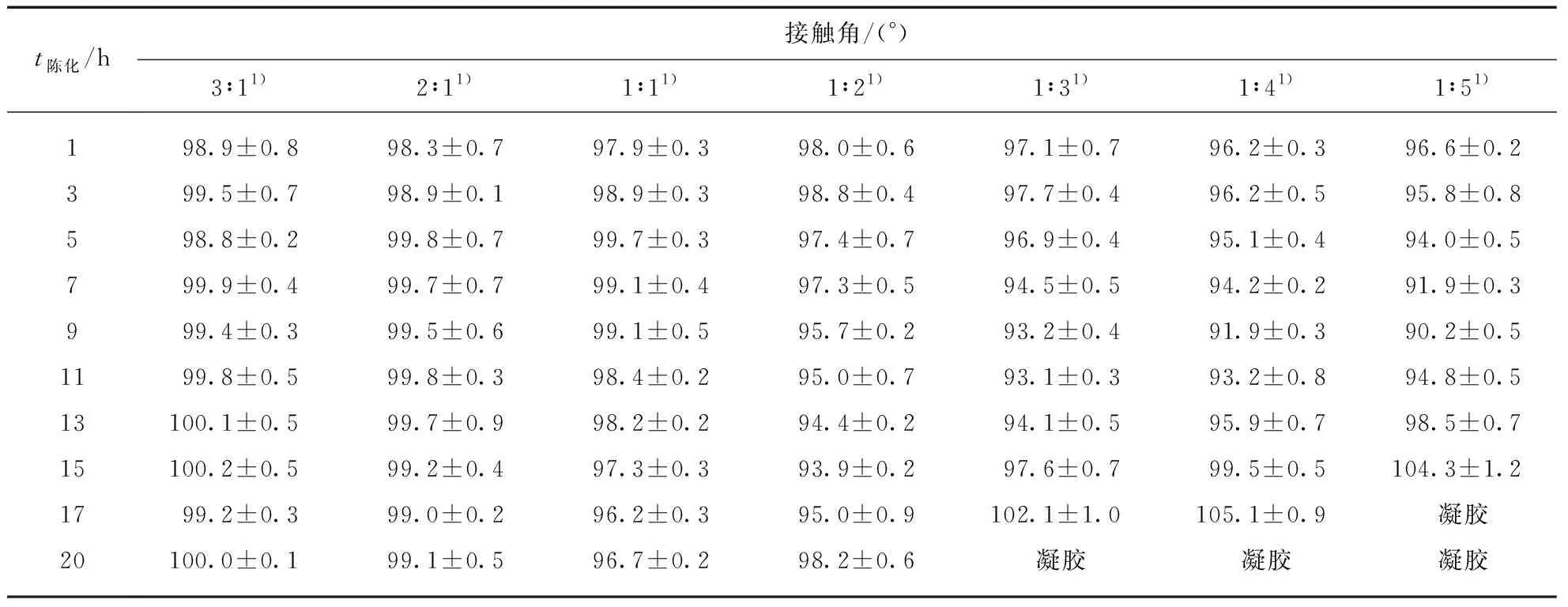

表2为不同水解液/硅溶胶质量比和陈化时间对涂层表面水接触角的影响.由表可见,所有涂层的水接触角都在90°以上,呈现疏水特性.硅氧烷水解液含量较高时(如3∶1和2∶1),涂层的水接触角约为100°,在研究所涉及的范围内,未见陈化时间的影响.但当水解液/硅溶胶质量比减小时,随着陈化时间的延长,水接触角先下降后上升.而且质量比越小,这种变化趋势越明显,达到的最低水接触角越低,且所需的时间越短.这种变化趋势原因解释如下: 为了避免过量水的存在导致的涂液与载玻片不浸润问题,我们在制备硅溶胶制备时,只采用了1∶2的TEOS/H2O摩尔比.由于水量不足,TEOS未充分水解缩合成胶体粒子,硅溶胶中仍存在游离的TEOS分子或部分水解的TEOS物质,而这些物质都属于高活性物质,缩合速率大.在陈化阶段,具有疏水性质的FPTMS、MTMS水解产物与硅溶胶粒子、游离的TEOS分子或部分水解的TEOS物质与发生共缩合,导致涂层在干燥阶段疏水物质向涂层表面迁移富集变得困难,从而疏水性下降.但缩合度进一步加大,氟硅缩合产物与异丙醇介质的相容性变差,部分缩聚物产生分相,增加了涂层的表面粗糙度(见图2中的SEM照片),水接触角又重新增大,甚至大于高疏水组份含量的涂层,最高达105.1°.当质量比较小时,混合液中高活性物质含量高,缩合速率大,上述现象变化的速度也就越快;由于疏水组份含量减少,最低水接触角也就越低.因此,在本体系中,由于水解液/硅溶胶质量比和陈化时间变化均可导致表面组成和形貌的变化,涂层表面水接触角并未随这些因素呈现单调变化.

表2不同水解液/硅溶胶质量比和陈化时间下制备的涂层水接触角

注: 1)m水解液/m硅溶胶.

2.4 氟硅杂化涂层的机械性能

铅笔硬度是常用于反映涂层机械性能的一个指标.不同水解液/硅溶胶质量比的氟硅杂化涂层的铅笔硬度见表3.质量比3∶1和2∶1时,铅笔硬度仅为3B,而在质量比1∶4和1∶5时,铅笔硬度达到了5H,与水解液的用量呈负相关,这种变化出乎我们原先的预计.这可能是涂液中FPTMS含量越高,空间位阻越大,涂层交联固化程度越低,因而涂层机械性能越差.而当硅溶胶含量较高时,涂液中的游离的TEOS分子或部分水解的TEOS物质含量增加,而这些物质成膜性强,并且由TEOS水解形成的硅溶胶粒子表面硅羟基多,能与氟硅杂化黏结剂发生很好的化学键合作用,更好体现纳米SiO2粒子的无机增强作用,因而最终得到涂层硬度很高.结合前述SEM照片可知,在本氟硅杂化涂层体系中,粗糙度高(即防尘性能好,见2.5节)的涂层硬度也高,这十分有利于防尘涂层的实际应用.

2.5 氟硅杂化涂层的防尘性能

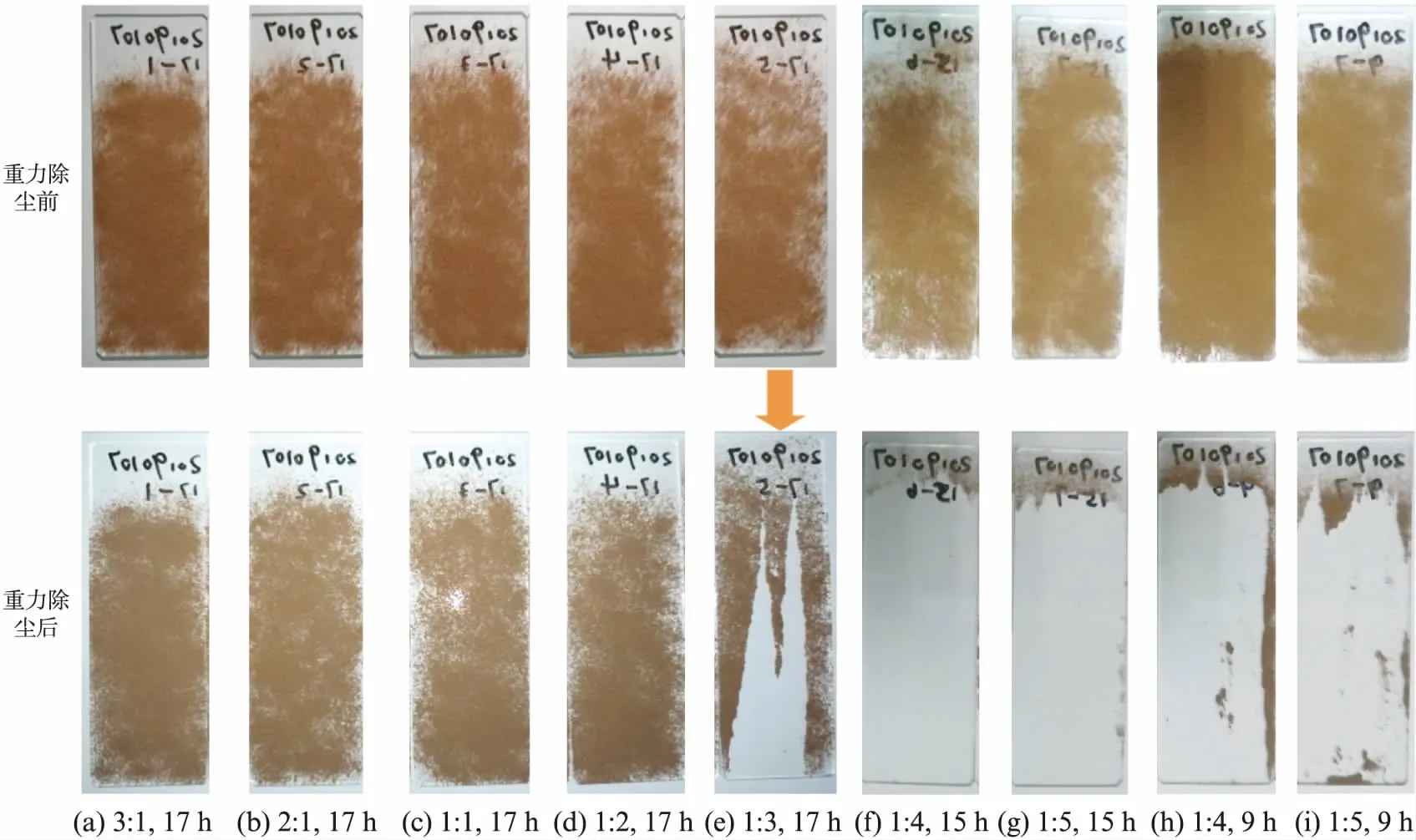

图4为涂覆不同涂层的载玻片在落灰后以及重力除尘后的照片,除尘率数据见表3.结果显示,水解液/硅溶胶质量比为3∶1、2∶1、1∶1、1∶2的杂化涂层,火山灰无法从涂层表面滑落,除尘率几乎为零;而质量比1∶3的涂层,有部分灰尘滑落,除尘率46.6%;当质量比达到1∶4和1∶5时,大部分灰尘滑落,除尘率分别达到了97.1%和94.5%,展现了很好的防尘性能.将除尘率与润湿性比较发现,两者之间没有一一对应关系,但除尘率与涂层表面的粗糙结构呈完全正比关系.为了进一步观察这种现象,我们又测试了水接触角最低的两个样品(即表3中的样品h和i)的防尘性能.大部分灰尘仍能从表面滑落,除尘率分别为91.3%和89.9%,但低于陈化15h时的涂层除尘率.由3.3节可知,与样品a和b相比,样品h和i的水接触角低8°~ 9°.上述现象说明涂层防尘性能与水接触角并无对应关系,而主要取决于涂层表面的粗糙结构.这是因为表面越粗糙,灰尘与固体表面的接触面积越小,相互作用力越弱,灰尘越容易在重力下滑落.表面疏水基团多也可以降低灰尘与固体表面作用力,但效果不如降低接触面积明显.只有在涂层表面粗糙度相当的条件下,表面疏水基团多才能体现出更好的重力除尘性能.

图4 涂覆不同氟硅杂化涂层的载玻片重力除尘测试照片Fig.4 Photographs of dust removal test under gravity for the glass slides coated with different fluorosilicon hybrid coatings

3 结 论

以FPTMS、MTMS、TEOS为前驱体,FPTMS和MTMS先共水解形成硅氧烷水解液,TEOS溶胶凝胶转化成硅溶胶粒子,再将水解液和硅溶胶共混陈化、涂覆、高温干燥制备了疏水氟硅杂化涂层.在高硅溶胶粒子含量时,涂层表面形成纳米粗糙结构.陈化时间延长,表面粗糙度有一定增加.涂层透明性好,受涂层组成和陈化时间影响小,有增透效果,可使载玻片400~1700nm平均透过率增加1%~2%.涂层的铅笔硬度随着硅溶胶粒子含量的增加而增大.研究发现,涂层的防尘性能与表面水接触角无一一对应关系,主要取决于涂层表面的纳米粗糙结构,表面越粗糙,防尘性能越佳.在本体系中,当水解液/硅溶胶质量比为1∶4(FPTMS/MTMS/TEOS质量比10.83/6.75/82.42)或1∶5(FPTMS/MTMS/TEOS质量比8.98/5.60/85.42)且陈化时间为15h时,制备的涂层重力除尘性能最优,且铅笔硬度高达5H,力学性能突出,在火星车太阳能电池防尘涂层方面有较好的潜在应用价值.