选择性催化还原脱硝催化材料研究进展

沈岳松,祝社民,沈晓冬

(南京工业大学材料科学与工程学院,江苏 南京 211816)

1 前 言

大气污染形势严峻,雾霾遍及近半国土,影响约6亿人口[1],蓝天保卫战全面打响。NOx是雾霾的主要成因之一,硝酸盐超过硫酸盐成为京津冀大气细颗粒物(PM2.5)中主要的二次无机组分[2]。我国是世界第一大NOx排放国,脱硝是大气污染长久治理的重点,成为了国家战略新兴环保产业。脱硝技术发展历程中,氨气选择性催化还原(NH3-SCR)脱硝技术效率高、稳定性好[3],是当前国内外工业烟气脱硝的主流技术和发展方向。

1957年,美国Engelhard公司首次申请了NH3-SCR脱硝技术专利;1977年,日本最早实现了NH3-SCR脱硝技术的工程化应用[4]。脱硝催化剂是选择性催化还原(SCR)技术的核心,早期工业脱硝普遍应用的是V2O5(WO3, MoO3)/TiO2钒基体系[5],活性温度窗口为310~410 ℃,国外代表性钒基脱硝催化剂供应商主要有日本BHK、CCIC、日立公司,德国Argillon公司,丹麦Topsoe公司,奥地利Ceram公司,美国Cormetech公司及韩国SK公司等[6],外形有蜂窝式、板式和波纹式3种,其中蜂窝式催化剂比表面积大、活性高、稳定性好、易清灰,占据了80%左右的市场份额。我国SCR脱硝技术应用起步较晚,2006年,四川东方锅炉工业锅炉集团有限公司引进了德国KWH公司的钒基脱硝催化剂生产线,组建了成都东方凯特瑞环保催化剂有限责任公司,成为我国首家脱硝催化剂生产商。之后,我国又相继引入了日本CCIC技术(江苏龙源环保科技有限公司)、美国Cormetech技术(重庆远达环保有限公司)、韩国SK技术(青岛华拓科技股份有限公司)、德国Argillon技术(大唐南京环保科技有限责任公司)等。2008年以来,我国开始投产了自主研发的钒基脱硝催化剂,代表性企业有河北晶锐瓷业有限公司、江苏万德环保科技有限公司、上海瀚昱环保材料有限公司、宜兴市宜刚环保工程材料有限公司、江西新科环保股份有限公司、北京亚太环保股份有限公司、北京清树科技发展有限公司及浙江海亮股份有限公司等。

然而,V2O5是剧毒物质,溶于水(8 g V2O5/1 L水),高温挥发,浸入人体会严重损害呼吸系统和皮肤,长期接触会引起支气管炎、视力障碍、肾损害等[7]。我国卫生部、欧美等环境署均将V2O5列为剧毒危害物。钒基脱硝催化剂不仅在生产和使用中存在污染,而且每年约有40万立方米的废弃催化剂(寿命2~3年)还会再次威胁环境安全。环保部已将废钒钛体系脱硝催化剂纳入危废“HW49其他废物”监管[8],要求对其进行无害化处置。因此,研发环境友好型高效脱硝催化剂成为世界环保的共同需求。

2 脱硝催化剂研究进展

至今,国内外学者针对不同种类的脱硝催化剂进行了广泛的研究,主要包括贵金属、金属氧化物及离子交换型分子筛3大类[9]。研究内容不仅涉及催化活性组分、助催化剂、载体的筛选与协调催化,还涉及催化剂的活性、N2选择性、稳定性、抗中毒性、还原剂及工况因素影响、反应热动力学及催化机理探讨等。

2.1 贵金属催化剂

贵金属催化剂主要指Pt,Pd,Rh,Ag,Ir和Au等贵金属或其混合物,通常以Al2O3、SiO2为载体。贵金属催化剂是最早被研究的脱硝催化剂,其低温催化活性高,主要以碳氢化合物(烃类)和氢气为还原剂。

国内外学者对大多数贵金属的脱硝催化活性进行了研究,得出了不同的脱硝活性顺序。Burch等[10]对Pt,Pd,Rh分散在Al2O3和SiO2载体上的催化剂CH4-SCR脱除NO活性进行了研究,发现脱硝活性:Pt/SiO2>Pt/Al2O3>Pd/Al2O3>Pd/SiO2>Rh/Al2O3>Rh/SiO2,其中Pt催化剂活性最好。李俊华等[11]以Al2O3为催化剂载体,丙烯为还原剂,得出的脱硝活性为Rh>Pt>Pd,最高活性温度排序为Rh>Pd>Pt,N2选择性排序为Rh≈Pd>Pt,氧化性(NO氧化为NO2)排序为Pt>Rh>Pd。Garcia-Cortes等[12]研究了不同载体负载的Pt催化剂丙烯-SCR脱硝活性,发现活性大小为Pt-USY>Pt/C>Pt-ZSM-5>Pt/Al2O3>Pt/SiO2。Yu等[13]研究了不同载体负载的Pd催化剂快速H2-SCR脱除NOx,发现Pd/Al2O3和Pd/SiO2具有优异的脱硝活性,200 ℃以上NOx转化率达到100%,Pd/MgO没有催化活性。Wang等[14]研究表明,Pt/ZrO2@C催化剂在90 ℃下H2-SCR脱除NOx的效率接近100%,N2选择性达到70%。以上研究显示,载体对贵金属催化剂脱硝活性有重要影响,这主要是因为载体的比表面积不同,分散活性组分的程度不同,以及与活性组分的相互作用不同。还原剂也是影响催化剂脱硝活性的重要因素,在Ag/Al2O3催化剂上,用不同碳原子数的烃还原NO,结果表明,碳原子数多的烃比碳原子数少的烃活性高,且温度操作窗口比较宽,这是由于还原剂的键能随着碳原子数的增加而减小[15]。同样在Ag/Al2O3催化剂上,用不同的还原剂还原NO,其活性顺序为乙醇>乙醛>丙烯>乙酸[16]。

贵金属催化剂对NOx的还原及CxHy、H2、NH3、CO的氧化均有很高的催化活性,因而在SCR过程中会导致还原剂大量消耗而增加系统运行成本[18]。此外,催化剂造价昂贵,易发生氧抑制和硫中毒,N2选择性不高,且活性温度窗口窄[19, 20]。目前研究人员主要致力于采用新制备技术和新型载体,进一步提高催化剂低温活性,拓宽活性温度窗口,提高抗硫中毒能力和N2选择性。针对某些含硫量低的工业尾气开发出一些性能较好的低温催化剂。但是,随着对脱硝催化剂的深入研究,贵金属催化剂很快被金属氧化物催化剂所取代。

2.2 金属氧化物催化剂

金属氧化物催化剂主要包括V2O5、WO3、Fe2O3、CuO、CrOx、MnOx、MgO、MoO3和NiO等金属氧化物或其混合物,通常以TiO2、A12O3、ZrO2、SiO2及活性炭等作为载体。金属氧化物催化剂中温脱硝活性高,通常以液氨、氨水或尿素作为还原剂。

商用钒钛体系脱硝催化剂一直是国内外学者关注的焦点,其优越性在于:V2O5催化剂活性组分表面呈酸性,容易将碱性的NH3捕捉到其表面进行反应,且其特定的氧化势能利于将NH3和NOx转化为N2和水,抗SO2中毒能力强,适用于富氧环境。TiO2载体具有较高的催化活性和抗SO2性能,使V2O5分散性好;WO3助催化剂有利于调控V2O5的过强氧化能力,抑制SO2的氧化,增加催化剂的活性和热稳定性;MoO3助催化剂在提高催化剂活性的同时,可防止烟气中As导致的催化剂中毒。钒基催化剂NH3-SCR脱硝机理主要有Langmuir-Hinshelwood机理和Eley-Rideal机理两种[21]。

除V2O5以外,国内外学者对大多数金属氧化物的脱硝活性进行了研究,得出了不同的脱硝活性顺序。日本学者村上等得出的顺序为CuO≈Fe2O3≈V2O5>Cr2O3>MoO3>WO3>ZnO≈Co3O4≈SnO2≈TiO2>NiO;户松好男得出的顺序为CuO>Cr2O3>V2O5>MnO2>Fe2O3>MoO3;山崎宪一郎得出的顺序为Fe2O3>CuO~Cr2O3>V2O5>U3O8>WO3[22]。Pena等[23]研究了不同过渡金属(V,Cr,Mn,Fe,Co,Ni,Cu)氧化物负载在锐钛矿TiO2上低温NH3-SCR脱除NO的性能,脱硝活性为MnO2>CuO≥Cr2O3>>Co3O4>Fe2O3>>V2O5>>NiO。以上相同金属氧化物脱硝活性排序不同的主要原因是载体不同,不同载体对V2O5脱除NOx的效果排序为TiO2>γ-Al2O3>ZrO2>MgO>α-Al2O3>SiO2。因而,催化活性组分和载体的协调催化是影响金属氧化物脱硝活性的关键因素。

SOx和水蒸气是影响脱硝活性的重要因素。韩维屏[24]总结了不同金属氧化物催化剂在氧气氛下还原NOx的活性大小,SOx不存在时,Cr2O3>Mn2O3>V2O5>CuO>Fe2O3>MoO3>CoO;SOx存在时,V2O5>CuO> Fe2O3>Mn2O3>Cr2O3。因为SOx能使氧化物变成硫酸盐,影响金属离子对NOx的反应活化能和对NH3的吸附活化能,而V2O5、Nb2O5、MoO3和WO3与SOx的亲和力低,不易受影响。对不含SOx的尾气可用γ-Al2O3为载体,TiO2则与有无SOx无关。藤堂等[22]的研究表明,水蒸气存在时,脱硝活性由大到小次序为Fe2O3>V2O5>Cr2O3>MoO3。Pena等[23]研究表明,在体积分数11% H2O存在条件下,以TiO2为载体的各金属氧化物催化剂的脱硝活性为MnO2>V2O5>>Co3O4>CuO>Cr2O3>Fe2O3>>NiO。主要原因是水蒸气与NO和NH3在催化剂表面发生竞争吸附[25]。研究表明,即使在水蒸气存在下,催化剂表面也能吸附过量的NH3,而NO吸附量的减少是造成催化剂脱硝活性下降的主要原因。

此外,Na,K等碱金属会在催化剂表面活性位与其他物质发生反应,造成催化剂活性降低。As中毒主要是由烟气中的气态As2O3引起的,飞灰中游离的CaO和SO3反应,可吸附在催化剂表面,形成CaSO4,阻止反应物向催化剂表面的扩散。催化剂的堵塞主要是由铵盐及飞灰小颗粒沉积在催化剂的微孔中所致,阻止了反应气体的内外扩散传质,引起催化剂的钝化。催化剂的磨蚀主要是由飞灰撞击造成的,磨蚀强度与气流速度、飞灰特性、撞击角度及催化剂本身的特性有关。

尽管国内外学者研究并试验了许多环境友好的金属氧化物,但是始终没有找到真正能替代V2O5的金属氧化物,所研究的金属氧化物总是存在各自的性能缺陷。例如,氧化铁基催化剂可催化氧化SO2成SO3形成硫酸铁;在较高的温度下,Cr2O3可使氨氧化成氮氧化物;含MnOx、NiO和Co2O3的催化剂很容易硫酸中毒[26]。因此,发掘环境友好的高效非钒金属氧化物催化剂,仍是国内外学者研究的重点。

2.3 离子交换型分子筛催化剂

离子交换型分子筛催化剂指采用离子交换方法制备而成的金属离子交换沸石催化剂,可分为非贵金属离子和贵金属离子两类交换型分子筛催化剂[27, 28]。其中,非贵金属离子元素一般有Cu,Co,Fe,Mn,V,Ga,In和稀土金属等;贵金属离子元素一般有Pt,Pd,Rh,Ir和Ag等。离子交换型分子筛催化剂通常以Y-沸石、ZSM系列、MFI、MOR、SSZ-13、SSZ-16、SAPO-34等为载体,具有较宽的SCR反应温度窗口和高温活性,通常以碳氢化合物和氨作为还原剂。

国内外学者分别从载体效应、还原剂的种类、H2O和SO2的影响及O2存在等方面,对离子交换型分子筛催化剂SCR脱除NOx活性进行了深入的研究。在非贵金属离子交换型分子筛方面,Gopalakrishnan等[29]比较了几种不同载体的含Cu分子筛催化剂的脱硝活性,研究表明,Cu/ZSM-5活性最高,400 ℃时NO转化率为90%;其次是Cu-丝光沸石,430 ℃时的NO转化率为63%,而Cu-X、Cu-Y上NO的转化率低于10%。Kaucky等[30]研究表明,Co负载在镁碱沸石、ZSM-5、ZSM-11、丝光沸石和β型沸石上,对HC-SCR反应较活泼;而负载在Y型和L型沸石上,则没有活性。Chen等[31]发现含Fe分子筛的C4H10-或C3H8-SCR反应活性顺序为:Fe/BEA>Fe/MFI>>Fe/FER>Fe/MOR≈Fe/Y。Misono等[32]发现,Ce/Na-Y与Pr/Na-Y的活性相似,均不很高,而La/、Tb/或Sm/Na-Y几乎没有活性。Cho研究发现[33],以Cu/ZSM-5为催化剂,乙烯、丙烯、丁烷都能作为还原剂,在贫燃气氛中可将NO选择性还原为N2,而CO、H2或CH4却不能,它们在高温下发生燃烧反应。Iwamoto等[34]的研究表明,反应气中含体积分数为0.03%的SO2时,Cu/ZSM-5催化还原NOx的活性有所下降。Long等[35]报道了SO2可提高Fe/ZSM-5的催化反应活性,这是由于SO2可增加Fe/ZSM-5上的酸中心所致。水蒸汽的存在可使Cu/ZSM-5的活性大幅度下降,10%的H2O就可导致催化剂失活。Kikuchi等[36]发现,H2O的存在严重降低了Ga/H-ZSM-5选择性还原NO的活性,由于H2O竞争吸附在[GaO]+位上,从而阻抑了NOx或HC分子的吸附。Li等[37]研究表明,O2的存在促进了Co/ZSM-5低温催化脱除NO。

在贵金属离子交换型分子筛方面,Amiridis等[38]研究认为,沸石结构对活性影响很大,酸性的Pt/Y-zeolite(n(Si)/n(Al)=ZY14)活性高,抗H2O、SO2性能好。Uchida等[39]的研究也表明,在CH4、C2H6、C3H8或C4H10含量相同的HC-SCR反应中,CH4-SCR反应可得到更高的NO转化率,这可能是由于C2H6、C3H8和C4H10更容易被O2氧化,从而不能有效还原NO。Correa等[40]考察了干燥空气不含SO2条件下,H-mordenite、H-ZSM-5和H-ferriete负载的Pd催化剂SCR脱除NOx活性次序为:Pd/H-ZSM-5>Pd/H-mordenite>Pd/H-ferriete,并认为这与反应物在沸石笼结构中的扩散速度有关。另外,O2的存在很大程度提高了Pt/ZSM-5低温HC-SCR脱除NO活性,但O2对高温反应不利,且NO还原为N2O的选择性很高[36]。

在HC-SCR反应中,贵金属离子交换型分子筛较非贵金属离子交换型分子筛脱硝活性温度低。分子筛的孔结构、硅铝比以及金属离子的性质和交换率对分子筛催化剂还原NOx的活性影响显著。但多数的催化活性主要表现在中高温区,实际应用中也会存在水抑制及硫中毒问题,这些问题仍迫切需要解决。传统中孔分子筛高温水热稳定性较差,而具有CHA结构(由AlO4和SiO4四面体通过氧原子首尾连接,排列成具有有序八元环结构的椭圆形笼,以及两个六元环和三维交叉孔道)的菱沸石型小孔分子筛具有高效的脱硝活性和较强的水热稳定性,代表性的有Cu/Fe-SSZ-13、Cu-SAPO-34等[41]。但是,此类小孔分子筛会因硫中毒而失活,N2选择性还有待于进一步提升。

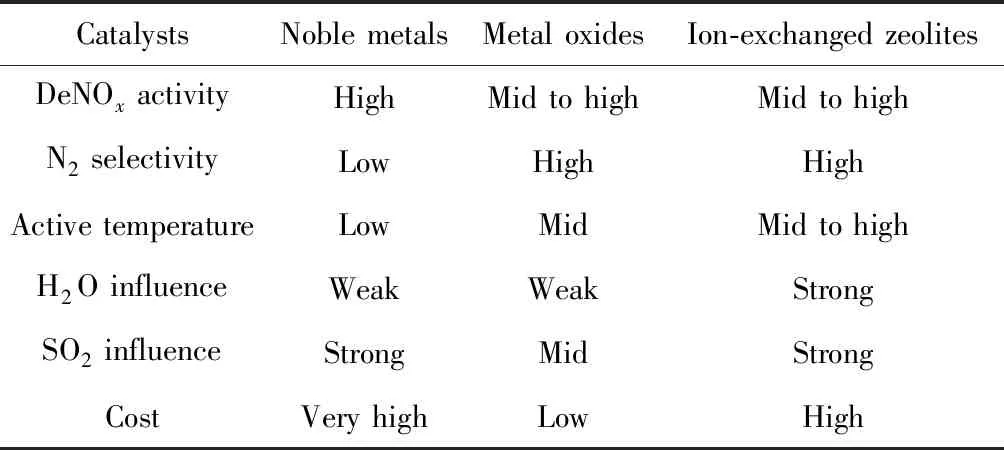

表1为3大类脱硝催化剂的性价比对比,其中,金属氧化物催化剂因其高效稳定的脱硝活性、优异的耐水热稳定性、较强的抗中毒能力、宽范的中温活性温度,以及低原料成本,成为工业烟气脱硝的主流催化剂。特别是环境友好型无钒稀土基脱硝催化剂的产业化应用,成为最有发展前景的脱硝催化新材料。

表1 主要的3类催化剂的性价比

3 稀土基脱硝催化剂

稀土基脱硝催化剂主要是以环境友好型稀土铈基复合氧化物为主活性组分的脱硝催化剂,是世界上第二种已实现规模化应用的工业烟气脱硝催化剂,被国家三部委指定为钒基催化剂的替代产品。

在早期脱硝催化剂研发中,CeO2主要是用作助催化剂或载体,例如,作为三效助催化剂应用于CO,CH及NOx的脱除[42];机械添加CeO2能显著提升Ce-ZSM-5催化剂C3H6-SCR脱除NO活性[43];CeO2的添加可以促使Cu/ZSM-5催化剂C3H6-SCR脱硝活性温度窗口向低温迁移100 ℃[44];Pt/CeO2催化剂脱硝活性高达80%,N2选择性达到75%[45]。2005年以前,以CeO2作为脱硝主催化活性组分的研究甚少,鲜有报道。Kawi等[46]将其应用于C3H6-SCR脱硝,研究比较了水热法和共沉淀法制备纳米CeO2用于C3H6-SCR脱除NO的活性,结果表明,水热法合成的纳米CeO2活性高,375 ℃最高活性值接近70%,但水蒸气对活性影响大。Wu等[47]的研究揭示了CeO2的高温水热稳定性差,这可能是水蒸气导致其脱硝活性下降的主要原因之一。

从NH3-SCR脱硝原理析知,氧化还原性能和表面酸吸附性能是影响催化剂脱硝性能的两个关键活性因素[48]。基于CeO2的高丰度、环境友好、廉价,以及因Ce的4f、5d空电子轨道(可变价Ce3+↔Ce4+)而具有的独特氧化还原性能,作者团队率先采用CeO2为主催化活性组分,用于NH3-SCR脱硝。2006~2007年,通过掺入活性组分CeO2,分别提升了TiO2-SiO2及Al2TiO5-TiO2-SiO2陶瓷蜂窝NH3-SCR脱除NO的活性[49, 50]。之后,沈伯雄等[51]以活性碳纤维负载CeO2,亦在NH3-SCR脱除NO中表现出良好的低温活性。然而,以单一CeO2为活性组分的催化剂,其NH3-SCR脱硝活性温度低于300 ℃[52],如图1所示,难以适用于中高温烟气脱硝。此外,CeO2表面酸性弱[53],不利于高温吸附氨;在NH3-SCR脱硝过程中,SO2可能与CeO2发生反应,造成化学硫中毒[54],从而导致脱硝活性降低。

图1 TiO2、CeO2及CeO2/TiO2 NH3-SCR脱除NO活性图[52]Fig.1 Catalytic activities for NH3-SCR of NO over the TiO2, CeO2 and CeO2/TiO2[52]

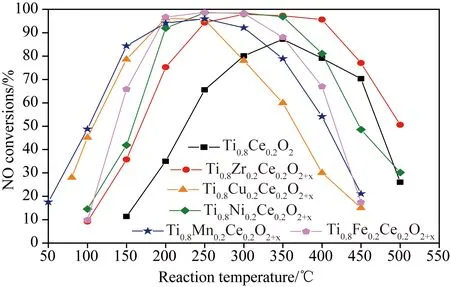

NH3在催化剂表面的吸附和阶段氧化脱氢是NH3-SCR脱硝反应的核心[55],而阶段氧化脱氢受表面性质和反应温度的影响。温度较低时,NH3吸附容易进行,但其活化受限制,因而催化剂表面氧化性必须稍强,以致吸附态NH3活化脱氢;温度较高时,催化剂应具有足够的酸性以保证NH3吸附,且表面氧化性必须略显弱,以避免NH3深度脱氢导致SCR反应的副反应加剧。Lietti[56]与Xie[57]等均研究证实,高温下催化剂的表面酸性决定SCR活性,而低温下催化剂的表面氧化还原性决定SCR活性。基于以上研究发现,针对单一CeO2存在的问题,作者团队全面构建了以CeO2为主活性组分的铝铈二元氧化物、硅铈二元氧化物及钛铈二元氧化物体系[58-60],在300~400 ℃内均表现出高效的NH3-SCR脱除NO活性。通过助催化离子(Zr4+、Sn4+、W6+、La6+、Fe3+、Mo6+等离子中的1种或多种)掺入、固溶,既增加了氧空位缺陷浓度,改善了氧化还原性能;又造成了催化剂表面电荷不平衡,增强了催化剂的表面酸性[61]。通过多组分协同催化,提高了脱硝活性,拓宽了脱硝活性温度窗口,如图2所示,弱化了SO2的吸附,增强了铈基复合氧化物催化剂的抗硫中毒能力,创建了系列铈基复合氧化物脱硝催化剂体系,并优化确立了最佳组分配伍,解决了单一CeO2活性组分催化剂的酸性弱、活性低、温度窗口窄、易硫中毒等瓶颈问题,由此引领了国内外稀土铈基复合氧化物脱硝催化材料研究的热点。表2概述了铈基复合氧化物NH3-SCR脱硝的研发历程[49-51, 62-78]。

图2 Ti0.8M0.2Ce0.2O2+x和Ti0.8Ce0.2O2 NH3-SCR脱除NO活性图,反应条件:600 ppm NO,600 ppm NH3,体积分数5% O2,氩气为载气,空速(GHSV)为8000 h-1[61]Fig.2 Activity of Ti0.8M0.2Ce0.2O2+x and Ti0.8Ce0.2O2 in the SCR of NO by NH3. Reaction condition: 600 ppm NO, 600 ppm NH3, 5%O2 in Ar, at a GHSV of 8000 h-1[61]

由表2铈基脱硝催化剂的研发历程可以看出,铈基催化剂脱硝效率高、活性温度窗口宽;通过引入Cu, P, W, Sn, Fe等不同助催化剂,可以调变铈基复合氧化物的脱硝活性温度窗口,增强催化剂的抗水、抗硫中毒能力,增强水热稳定性。

2006年以来,作者团队围绕稀土基脱硝催化剂进行了系统性研究,在稀土基催化剂体系构建、载体改性、制备技术、失效再生等方面形成了完整的自主知识产权成果。重点研究了铈基催化材料的固相结构、孔结构、微观缺陷对脱硝性能的影响。研究表明,微晶无定型结构有利于提高铈基催化剂的脱硝活性。作者团队通过向铈基催化剂掺入大尺寸离子,可以细化微晶颗粒,抑制无定型向晶相转变,从而增大有效比表面积,增强催化剂的高温热稳定性。TiO2载体高能晶面(001)暴露比的增加有利于提升铈基催化剂的高温脱硝活性[79],锐钛矿TiO2载体的脱硝活性远高于金红石相。探索了模板剂对孔结构、大小及其分布的影响,解决了催化剂既要高比表面积,又要高强度和高耐磨性能间的矛盾;解决了适合反应物和产物的吸附脱附速率平衡问题;分析和归纳了催化活性组分与载体之间的高效耦合规律,发明了蜂窝式载体与催化活性组分结构之间的镶嵌高强结合新技术,实现了工业尺寸蜂窝式催化剂的高效组装。首次发现了材料结构缺陷会引发脱硝催化剂表面酸性位变化,并可使材料表面同时具有Bronsted酸性位和Lewis酸性位,提出了二元复合氧化物同时存在Bronsted酸性位和Lewis酸性位的新假说[80],解决了Tanabe的酸性法则无法解释“二元复合氧化物同时存在Bronsted和Lewis酸性位”的科学问题。研究发现,材料表面酸性强度决定其高温脱硝的活性温度,酸量决定脱硝活性大小[61, 81],揭示了拓宽脱硝活性温度窗口的基本原理。

为降低生产成本和提高催化性能,采用廉价国产工业载体原料进行化学修饰、活性离子掺杂及纳米改性,引入非化学计量和表面结构缺陷,促使原料表面能增加,并存在大量的氧空位和不平衡电荷,从而改善载体原料的氧化还原性能和表面酸性,提升载体原料的助催化活性,大幅度降低催化剂的制备成本。作者团队发明了失效稀土基催化剂的清灰、水洗及补活性液等全套再生工艺[82],再生后催化剂的脱硝效果能恢复到新鲜样的同等水平,可多次再生循环使用,且与废钒基催化剂再生工艺相比,无水污染问题,大幅降低了运行成本和环境负荷。

表2 铈基复合氧化物NH3-SCR脱硝研发历程

2009年,作者团队研发的无钒稀土基脱硝催化剂技术迈向产业化,成立山东众禾环保科技股份有限公司(2012年更名为山东天璨环保科技有限公司),成为国内首家唯一生产新型高效环保稀土基脱硝催化剂的企业,建成了产能5万立方米/年的脱硝催化剂生产线;2016年,依托作者团队研发的稀土基脱硝催化剂技术,成立了内蒙古希捷环保科技股份有限公司,建立了第二条产能5万立方米/年的脱硝催化剂生产线。稀土脱硝催化剂是世界唯一环境友好型燃煤烟气脱硝催化剂产品,脱硝活性高(>90%)、实用温度范围宽(280~450 ℃)、SO2/SO3转化率低(<0.4%)、抗中毒能力强、机械强度高、使用寿命长,并具有储/释氨、协同催化氧化CO及HC的新功能。率先在国内建立了NOx“近零排放”工程,制定了《稀土型选择性催化还原(SCR)脱硝催化剂》国家标准(GB/T34700-2017),入选《国家鼓励发展的重大环保技术装备目录(2014年版)》、《国家鼓励的有毒有害原料(产品)替代品目录(2016年版)》、《环保技术国际智汇平台百强环保技术(2017年)》,为世界脱硝提供了安全高效的核心技术,推动了脱硝新兴产业的健康、可持续发展。为高丰度轻稀土铈高附加值利用开辟了新路径,入选了工信部《重点新材料首批次应用示范指导目录(2017年版)》。环境友好型稀土基脱硝催化剂应用前景广阔。

4 船用无毒SCR脱硝催化剂技术

船舶是继机动车、工业之后的第三大NOx排放源,是当前NOx治理的重点。2016年,国际船舶防污染公约(MARPOL公约)附则VI第3阶段NOx排放限值实施,严重影响了国际海运贸易,船舶脱硝需求紧迫。在此需求驱动下,2015年11月12日,科技部发布了国家重点研发计划“大气污染成因与控制技术研究”试点专项2016年度第一批项目申报指南,其中“3.5船舶污染排放控制技术与示范”首次将船舶脱硝列为重点研究内容,并提出船舶NOx排放要“满足国际三排放标准要求”。2011年,SCR脱硝技术被第62届海洋环保会(MEPC62)指定为船舶脱硝技术导则。目前,除了柴油机动车使用少许Cu/Fe小孔沸石脱硝催化剂外[83],船舶直接使用的是工业脱硝用钒基催化剂。然而,船舶尾气有别于电厂、化工等工业烟气,除了NOx外,还存在CO及CH等污染;且柴油机起燃温度低,船舶脱硝空间小,钒基催化剂难以适应船舶尾气宽范的变温环境,V2O5高温挥发不适用高速柴油机高温脱硝。我国船舶SCR脱硝研究起步较晚,目前主要集中在SCR装备开发上[84],至今没有专门的船舶SCR脱硝催化剂生产商,船用SCR脱硝催化剂研发还处在初探阶段,在研的催化剂体系也主要是有毒的钒钛体系和分子筛[85]。因此,研发船用环境友好、活性温度窗口宽且能协同脱除CO和HC的高效脱硝催化剂,成为船舶脱硝的重大需求。

2016年,作者团队主持的“船用高效无毒SCR脱硝催化剂技术与示范”项目获得首批国家重点研发计划“大气污染成因与控制技术研究”试点专项立项资助。项目针对中、高速船舶柴油机尾气工况,采用化学催化与材料科学协同创新,发展和建立了船用环境友好的CeSnWBaOx/TiO2中温及WZrOx/TiO2高温脱硝催化剂体系[86, 87],优化确立了最佳催化剂配伍,在NH3和NO体积比为1,NO进气浓度1000 ppm,空速8000 h-1下,CeSnWBaOx/TiO2在250~500 ℃内,其NH3-SCR脱除NO效率>90%,氨逃逸<3 ppm;WZrOx/TiO2在400~600 ℃内NH3-SCR脱除NO效率>90%[88],如图3所示。脱硝活性不受CO、C3H8和O2气氛影响,受水蒸气和SO2气氛影响甚小;在高效脱硝的同时,还能协同催化氧化CO及C3H8为CO2。揭示了组分协同催化作用机理, CeO2为主催化活性组分,W,Sn及Ba组分是必要的助催化剂,TiO2是载体。项目完成了船用标准应用尺寸“截面(长15 cm×宽15 cm)×高(50~150) cm,孔密度46cpsi(40×40)”蜂窝式催化剂的制备,优化确立了蜂窝催化剂制备的工艺参数,建立了PSHT-26D型中速船舶柴油机SCR脱硝工程应用研究平台,工况运行脱硝效果优于MARPOL公约附则VI第三阶段NOx限排要求。

项目后期将重点推进自主研发的船用无毒脱硝催化剂的产业化进程,为船舶NOx减排,消除雾霾、酸雨等污染,推动国际航运事业健康发展做出积极贡献。

图3 中、高温催化剂NH3-SCR脱除NO效果Fig.3 Removal efficiencies of NO by NH3-SCR with medium and high temperature catalysts

5 脱硝催化剂新挑战

目前,雾霾主要影响因素开始由硫酸型向硝酸型转变,脱硝任务艰巨,鉴于NOx的成因是以热力型为主[89],脱硝又是长久战。继电力行业成功实现NOx超低排放后,水泥、钢铁、化工、焦化、垃圾焚烧、船舶等行业都对脱硝提出了新的严苛要求,如水泥厂NOx的超低减排,钢铁、垃圾焚烧及焦化行业低温高硫工况脱硝,化工超低温高浓度NOx脱硝,船舶低/高速柴油机低/高温脱硝等,均对脱硝催化剂的应用提出了新的挑战。此外,脱硝催化剂集脱汞、脱二噁英等多功能化,也是今后发展的重点。

6 结 语

脱硝既是攻坚战,又是长久战,其技术核心是脱硝催化剂。我国自主研发的环境友好稀土基脱硝催化剂为世界脱硝提供了安全高效的核心技术,推动了脱硝新兴产业的健康、可持续发展。各行业应积极主动消除利益壁垒,鼓励使用环境友好型稀土基脱硝催化剂,实现脱硝绿色发展。面向脱硝新挑战,必须立足实际工况,以脱硝原理为指导,掌握脱硝催化剂组成、结构与性能之间的关系,集脱硝催化剂与脱硝工艺协同创新,重点突破低温高硫工况脱硝应用瓶颈,发展耐水热稳定性强的高温高N2选择性脱硝催化剂,为打赢蓝天保卫战提供切实可行的脱硝技术支撑。