铝合金副车架的铸造缺陷与应力模拟分析

朱德珑 张海阳 杨国庆 李华斌 张 梅,3,4 杨弋涛,3,4

(1.上海大学材料科学与工程学院,上海 200072;2.上汽集团技术中心,上海 201804;3.省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200072;4.上海市钢铁冶金新技术开发应用重点实验室,上海 200072)

近年来,轻量化是汽车行业的大势所趋。虽然轻量化的材料多种多样,但迄今为止还没有出现能够完全满足所有要求的理想材料[1]。铝合金是汽车上应用得最早和最广的轻金属,由于铝材几乎可以全部回收,现代轿车广泛使用铝材已经成为一种趋势[2]。

汽车用铝合金有铸造铝合金和变形铝合金,铸造铝合金在汽车上的使用量占80%左右[3]。通常,铸件凝固过程是受到各方面因素影响的复杂物理化学过程。其中最为关键的是铸造热应力的影响,它会使铸件产生残余应力和残余应变甚至诱发裂纹。例如残余拉应力在工件服役过程中会与外加载荷叠加,当局部应力超过材料的屈服极限时就会引起变形和开裂[4]。因而,对铸件残余应力进行控制是十分必要的。

国外在这方面的研究相对较早,Li等[5]首次将热、流场、应力场三者耦合在一起分析研究了连铸工艺过程;Choi等[6]开发了FDM/FEM热应力模拟程序,对框形灰铸铁试件进行了模拟与试验研究,得出框形试件的截面宽度对残余应力的影响要大于其长度的影响。Hattel和Hansen等[7]研究了基于控制体积有限差分法求解以位移表示的平衡方程的方法,并运用到德国的MAGAM铸造模拟软件的应力场分析中。李世芸等[8]、孙丽文等[9]通过有限元软件ANSYS对实际工件铸造过程中的热应力分布进行了分析,推动了数值分析过程在铸造工业的实际应用。

本文以A356铝合金为研究对象,通过采用商用ADSTEFAN铸造模拟软件,对铝合金副车架铸造过程的应力场进行了数值模拟,并对铸造缺陷进行预测与分析,同时采用X射线无损探伤和X射线应力测定仪对实际副车架铸件进行测定,以验证模拟结果,从而实现提高铸件质量,降低成本,提高安全性的目的。

1 试验材料及方法

试验选用A356铝合金,铸造工艺为金属型旋转铸造,旋转角度为0°~90°,从水平至垂直的旋转时间为10 s。

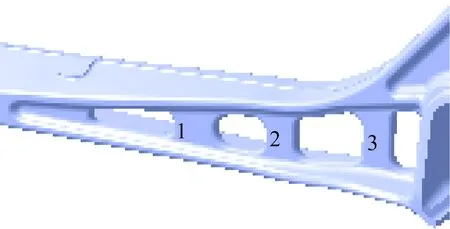

在CATIA软件中完成铸件模型与浇注系统的建模,将制作好的三维立体模型存储为STL格式。然后将STL文件导入ADSTEFAN铸造模拟软件中进行网格划分,之后进行铸造模拟工艺参数的设定,其中浇注方式为金属型旋转铸造。经不断地优化设计之后,确定浇注温度为720 ℃,浇注速度为60 cm/s,模具温度为350 ℃。铝合金副车架的部分数值模拟结果如图1所示。

图1 副车架三维数值模型图Fig.1 3D numerical model diagram of the subframe

为了更直观地观察缺陷程度和应力分布,选定图1中3个位置,选取点均在同一平面且较易保证摆放处于水平位置以避免测应力时产生误差。采用X射线应力测定仪对实际铸铝件的这3个位置进行应力测定,然后将实测结果与模拟结果进行对照,其目的在于比较经ADSTEFAN软件模拟的应力场能否与实际铸铝件应力分布相吻合。实测前,对X射线应力测定仪进行校准,并对铸件表面进行电解抛光以提高表面光洁度。每个位置测量3次取平均值。最后对实际铸件进行X射线无损探伤。

2 试验结果与分析

副车架铸铝件的ADSTEFAN软件铸造缺陷模拟结果如图2(a)所示,其结构对应图1中的副车架三维数值模型。而图2(b,c)则对应了图1中的1、2、3位置,分别为该3处的X射线无损探伤结果。

探伤结果表明,铸造缩松缩孔产生的数量及位置与模拟结果基本相符,即位置1处存在大范围缩松缩孔,位置2处基本无缺陷,位置3处存在较小缩孔。结合模拟结果中的填充率可知,位置1、3处缺陷的填充率为60%左右,说明该处的铸铝不够致密,在冷却过程中由于冷却不均匀使得该处产生热节,因冷却收缩得不到周围金属液的补充从而导致缩松缩孔的产生。位置2处则充型致密、内部无缺陷。因此,位置1、3处的缺陷是铸件横截面突变导致冷速不均的结果,实质是铸件设计不合理所致。

为了进一步观察铸件内部缺陷的大小和形态,从铸件位置1、3处剖开,水磨去除线切割痕迹,采用体式显微镜(刻度1 mm)观察其整体缺陷。图3表明铸件位置1、3处存在严重的缩孔和少量缩松,与图2的探伤结果相对应。金相分析发现,位置1处的缺陷呈长条状,偏向铸件的一侧,说明与旋转铸造的浇注方法相应,在浇注过程中倾斜的一侧先接触金属液因而冷速大凝固快,易形成较高的致密度,后充满的一侧则易出现缺陷。此外,扁长状的缩孔呈连续分布与该位置处的凝固顺序有关,表明上下两侧为最后凝固的区域,因而金属液补缩时形成了该凝固方向的缩孔。位置1处大面积缺陷和位置3处单个缩孔均与模拟结果对应良好,其缩孔长度均达到了1 mm以上。通过对缺陷形貌的观察,能了解到实际铸件的质量,从而制定出更优的方案,减少缺陷。例如,加快缺陷处下方的冷速,便能将缺陷位置上移至冒口中,这可在软件中进一步模拟验证。

采用Image-Pro Plus软件对铸件中的缺陷进行定量分析,表1中对比了模拟及无损探伤结果中的缺陷面积比。从表1中可以看出,铸件探伤测得的缺陷数量与模拟值较为接近,位置1处的缺陷数量达到了7%左右,结合金相观察,缩孔呈条状不均匀分布,同时周围存在一些缩松,位置1是铸件上下部分的联接处,需要足够的强度。但由于缺陷数量较多,在外力作用下,条状缩孔尖端会萌生裂纹,分布其周围的缩孔还会加速裂纹的扩展,因此需要对该处进行优化以减少其缺陷数量。而位置3处的缺陷数量少于位置1处,为单个缩孔,数量大大减少,但缺陷尺寸仍达到了 1 mm。此外,考虑到两处缺陷产生的原因均是铸件冷速不均导致的热节,同时都是上下部分的联接部位,中间部分优先凝固打断了自下而上的凝固顺序,因此缺陷形成的位置都位于铸件的下部。解决的方法应是在下端布置冷却水管加速冷却或是增加中间联接部位的厚度降低其冷速。

表1 副车架铸铝件中缺陷的定量分析Table 1 Quantitative analysis of defects in the cast aluminum subframe

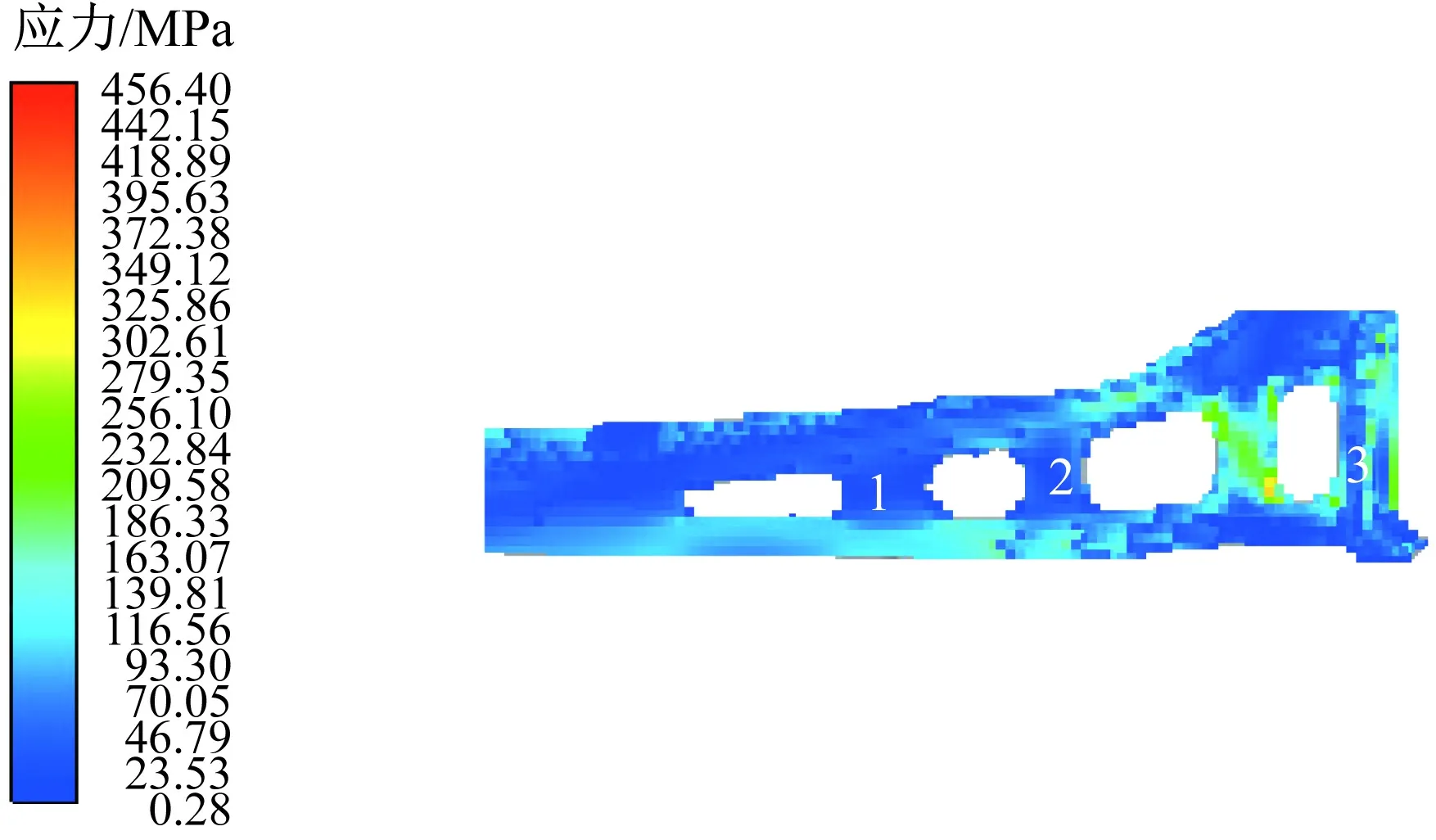

副车架铸铝件的ADSTEFAN软件应力模拟结果如图4所示,其应力分析对应图1中的副车架三维数值模型。

由图4可以看出,3个位置均存在一定的应力集中且均为拉应力,低应力状态时颜色表现为蓝色,随着应力的逐渐增加,其颜色会逐渐变为绿色和黄色,应力最大时为深红色。观察发现,位置1、2处的应力模拟结果均呈现应力较小的蓝色,而位置3处出现了较大的应力集中。产生较大应力的原因有:(1)由于工件壁厚不同导致铸件在冷却过程中不同部位的冷却速度不同,收缩也就不均匀,铸件要保持整体的连续性就会产生应力,且冷速差别越大,铸造应力也越大;(2)在砂型铸造或金属型铸造中,靠近铸型边缘的部位,铸件在收缩时受到外部因素如铸型或砂芯的阻碍而产生机械应力。存在较大应力的部位,则是铸铝件在使用过程中可能萌生裂纹的地方。因为铸件本身的应力与外加载荷叠加时便很容易达到屈服强度导致变形开裂,因而需要采取一定的措施消除应力集中,例如去应力退火。

图4 副车架铸铝件的应力模拟结果Fig.4 Simulated stress in the cast aluminum subframe

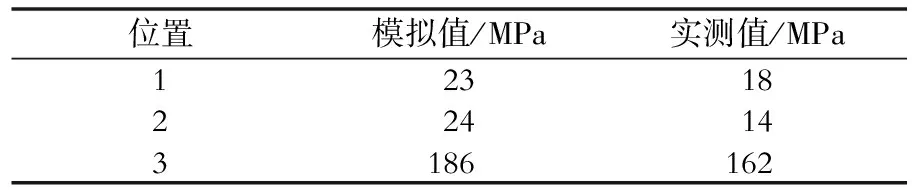

表2对比了副车架铸铝件3个位置的应力模拟值与实测值。

表2 副车架铸铝件不同位置的应力模拟值与实测值Table 2 Simulated and measured stress values in different positions of cast aluminum subframe

从表2中不难看出,3个位置的模拟值与实测值较为接近。这说明ADSTEFAN软件的模拟结果能够较好地反应铸件应力情况,可以准确地预测出应力集中区域,从而针对局部的不足改进工艺设计,大大降低生产成本。例如,T6处理的铸造铝合金的屈服强度为300 MPa左右,当存在100 MPa以上的残余应力时,在铸件服役的情况下,铸件内应力与外加载荷叠加,从而成为裂纹萌生的位置,使得副车架的使用寿命大大缩短,同时也会降低其安全性,因而建议再对其进行去应力退火。数值模拟能够直观地了解铸件整体的应力分布,在检测时模拟结果也能提供应力较大的位置,从而节省人力物力,又能提高效率。

3 结论

(1)通过ADSTEFAN铸造模拟软件对副车架铸铝件铸造过程进行数值模拟,发现,铸件内部存在较为严重的缩松缩孔,但铸件表面残余应力较小。

(2)通过X射线无损探伤和应力测定仪对实际铸件的测定,以及体视显微镜对缺陷形貌的观察,进一步验证了模拟结果中缩松缩孔的大小、位置以及残余应力值。

(3)该数值模拟方法能在一定程度上指导实际生产,了解铸件整体铸造的质量进而优化副车架铸铝件的工艺设计,为实际生产提供理论指导。