退氮处理对SDHS2模具钢渗氮层组织与性能的影响

计 杰 祝鲁侠 黎军顽 吴晓春

(1.省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200072;2.上海大学材料科学与工程学院,上海 200072)

热冲压模具表面进行渗氮处理后,可以有效提高其表面硬度、耐磨性和耐蚀性等[1],由于经过渗氮处理后钢表面处于压应力状态,工件的抗热疲劳性能也十分优异[2-3]。但是,由于经过长期的服役,模具磨损严重会导致生产的零件尺寸严重超差,此时只能选择更换模具或者对模具进行二次加工[4-5]。为了节约时间和成本,二次加工技术已成为目前热冲压领域的研究热点。

二次加工技术就是将受损的模具镶块进行二次加工。由于热冲压模具钢表面有氮化层,其硬度非常高,加大了加工难度。为了降低渗层硬度,李耀华等[6]和陈云龙等[7]分别对合金钢、H13钢渗层进行退氮处理,结果表明,退氮处理后,试验钢渗氮层的硬度均有不同程度的下降;退氮处理的时间、温度和真空度对渗氮层的组织和性能均有影响,退氮温度越高,渗层硬度越低;提高真空度对降低渗层硬度有利。以往的退氮处理虽然在降低渗层硬度上达到预期效果,但是由于过高的退氮温度和较长的保温时间,导致基体的硬度也下降很多,无法满足二次服役的性能要求,甚至导致模具报废[8]。所以在保证基体硬度变化不大的情况下,将渗层硬度降到满足二次加工要求,是未来该领域的又一发展方向。本文旨在探索保证基体硬度满足要求的条件下,尽可能地降低渗氮层硬度的工艺。

1 试验材料与方法

试验材料为上海大学先进工模具钢及应用技术研发团队自行研发的SDHS2模具钢,其化学成分(质量分数,%)为:0.38~0.48 C,0.2~0.4 Si,0.4~0.7 Mn,2.5~5.0 Cr,0,5~1.0 V,≤0.015 P,≤0.003 S。SDHS2钢的热处理工艺为:1 030 ℃气淬,550 ℃回火两次,硬度控制在53~55 HRC。试样尺寸为12 mm×12 mm×5 mm,试样表面经预磨、抛光和清洗除油,保证渗氮面的平整光洁。渗氮试验和退氮试验均在LDMC-75F型脉冲电源辉光离子渗氮炉中进行,离子渗氮工艺为:温度530 ℃,时间8 h,压力350 Pa。

在离子渗氮炉中分别采用不同温度和时间对渗氮试样进行退氮处理。退氮温度为530、550 ℃,退氮时间分别为8、12、16 h,炉内保持较高的真空度。

处理完毕后利用Nikon LV150型倒立式光学显微镜观察并测定试样的渗氮层组织及深度;使用MH-3型显微硬度计测定渗氮层的硬度梯度,在同一深度不同位置测3个点,取平均值作为该深度的显微硬度值;按照GB/T 11354—2005采用梯式硬度测法,即从试样表面测至比基体维氏硬度值高50 HV 处的垂直距离作为渗氮层厚度。

2 试验结果与分析

2.1 渗氮层深及硬度分布

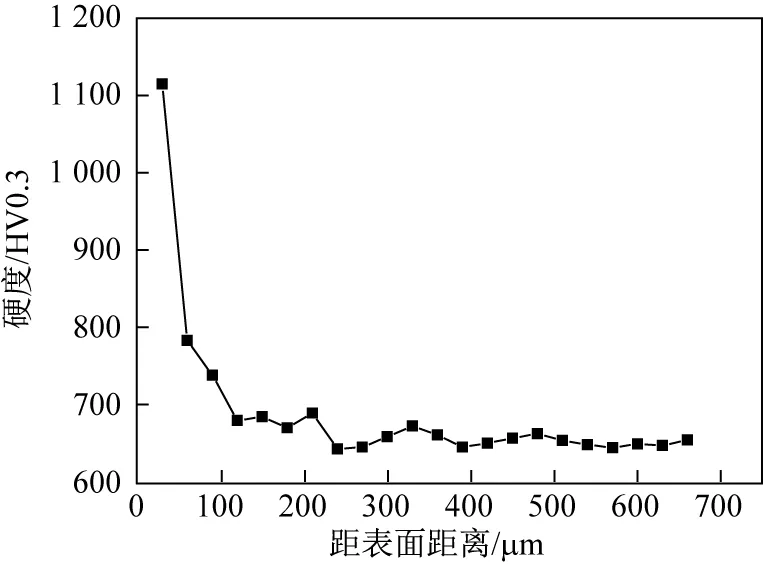

图1是SDHS2模具钢渗氮层的显微组织。由于白亮层的硬度高且脆性大,在制备金相试样时采用较软的铜片保护(见图1(a))。从图1中可以看出,渗层深度大于200 μm,表面白亮层深度1~3 μm,且具有完好的连续性;扩散层为含氮索氏体,并有较细的脉状氮化物。图2是渗氮试样的硬度梯度曲线。从图2中可以看出,渗层深度在230 μm左右,钢的基体硬度在650 HV0.3左右,在距离表面30 μm处的硬度达到了约1 113.7 HV0.3。

图1 SDHS2模具钢渗氮层的显微组织Fig.1 Microstructures of nitrided layer on SDHS2 steel

2.2 退氮温度和时间对渗层深及硬度的影响

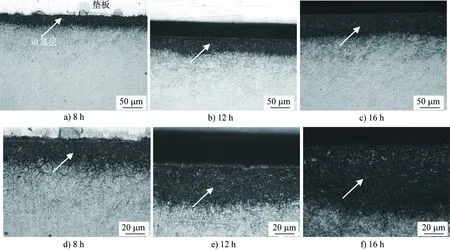

图3是SDHS2模具钢经530 ℃退氮处理不同时间后渗氮层的显微组织。可以看出,退氮处理后,渗氮层组织仍然为保留马氏体位向的含氮索氏体,随着退氮时间的延长,渗层深度也随之增加。在退氮时间为8、12 h时,渗层表面仍有一层连续的白亮层,说明还未完全扩散分解;当退氮时间延长至16h时,白亮层消失,这是由于经过退氮处理,氮原子扩散,合金氮化物与基体的共格关系被破坏,ε相白亮层调幅分解为亚稳相α″,最后进一步分解导致白亮层消失。

图2 SDHS2钢渗氮层的硬度梯度Fig.2 Hardness gradient in the nitrided layer of SDHS2 steel

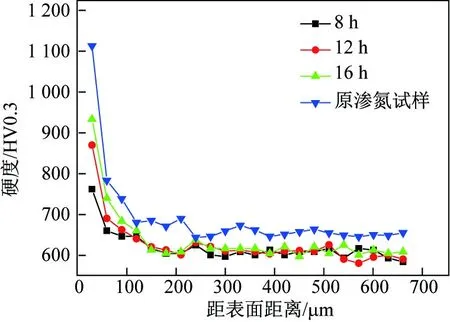

图4是SDHS2模具钢经530 ℃退氮处理8、12和16 h后的硬度梯度曲线。可以看出,退氮处理后,试样表层硬度下降明显,相比原始渗氮试样,渗氮层的硬度梯度更加平缓。距离表面30、60 μm处,随着退氮时间的延长,渗层的硬度逐渐提高,这是由于渗氮试样的表面氮浓度高,退氮过程中,氮原子不仅向外扩散,且伴随着向内扩散,表层硬度下降的同时,渗层内部硬度增加。但是随着基体硬度的降低,退氮处理后试样表层的硬度不会超过原始渗氮层的硬度。经过530 ℃×8 h退氮处理的钢的表面硬度为780 HV0.3左右。

图3 SDHS2模具钢经530 ℃退氮处理不同时间后渗氮层的显微组织Fig.3 Microstructures of nitrided layer on SDHS2 steel denitrided at 530 ℃ for different times

图4 SDHS2模具钢经530 ℃退氮处理不同时间后的硬度梯度分布Fig.4 Hardness gradients in the SDHS2 steels denitrided at 530 ℃ for different times

图5是SDHS2模具钢经550 ℃退氮处理不同时间后渗氮层的显微组织。可以看出,退氮处理后,渗氮层组织仍然为保留马氏体位向的含氮索氏体。从图5中可以看出,随着渗氮时间的延长,渗层深度也随之增加,在退氮时间为8 h时,渗层表面还有很薄的白亮层,退氮12 h时后,白亮层消失,说明随着退氮温度的升高,氮原子的扩散速度加快,促进了白亮层的扩散和分解。

图6是SDHS2模具钢经550 ℃退氮处理8、12和16 h后的硬度梯度曲线。可以看出,退氮处理后,试样表层硬度明显下降。随着退氮时间的延长,渗层硬度下降的速度要快于530 ℃退氮的试样。这是由于随着退氮温度的升高,氮原子活性增加,扩散速度加快,氮原子扩散之后,表层固溶强化效果降低,从而表现为渗层硬度降低。经550 ℃×8 h退氮处理后渗层硬度降低最多,其表面硬度为750 HV0.3左右。

图5 SDHS2模具钢经550 ℃退氮处理不同时间后渗氮层的显微组织Fig.5 Microstructures of nitrided layer on SDHS2 steel denitrided at 550 ℃ for different times

图6 SDHS2模具钢经550 ℃退氮处理不同时间后的硬度梯度Fig.6 Hardness gradients in the SDHS2 steels denitrided at 550 ℃ for different times

3 结论

(1)SDHS2模具钢离子渗氮层的深度约230 μm,白亮层厚度为1~3 μm,其表面硬度达到了约1 100 HV0.3。

(2)经退氮处理后,试样渗层硬度明显降低。退氮温度和压力相同,退氮时间越长,渗层硬度越高。提高退氮温度能加速氮原子向钢内的扩散,从而大幅度降低基体硬度。

(3)SDHS2模具钢退氮处理的最佳工艺为:温度530 ℃、时间8 h。在保证基体硬度满足要求的条件下,退氮处理可使表面硬度由处理前的1 000 HV0.3以上降低至780 HV0.3左右。