Mn元素对硼钢热浸镀Al-Si镀层组织的影响

尹德友 吴广新 张捷宇

(1.威马汽车技术有限公司,上海 201700; 2.省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444;3.上海市钢铁冶金新技术开发应用重点实验室,上海 200444; 4.上海大学材料科学与工程学院,上海 200444)

硼钢Al-Si镀层是工业生产中常用的耐高温镀层,其成分包含了质量分数7%~11%Si的近共晶Al-Si合金[1]。Al-Si镀层具有优良的耐高温氧化性和耐蚀性,可以有效地防止钢板高温条件下的表面氧化和脱碳,并提升钢板的耐蚀性。在实际生产中,由于高温下硼钢中Fe、Mn的溶解,不可避免地扩散到铝硅镀液中,从而对镀层凝固组织产生影响[2-4]。

在热浸镀过程中,镀液中的Fe元素会形成各种富铁金属间化合物,成为锌锅中的渣相,即汉字状α-Fe(Al8(Fe,Mn)2Si)和针状β-Fe(Al9Fe2Si2)相[5]。由于针状的β-Fe相会严重割裂基体,易产生应力集中,需要对其进行变性处理[6-8]。

本文作者前期工作研究了Mn元素对热浸镀Al-10Si-2Fe合金凝固组织及富铁相变性的影响。结果显示,随着Mn含量的增加,铝硅合金中富铁相的形貌转变过程为针状→汉字状→星状→多边形。并借助pandat软件从热力学层面解释了Mn添加后铝硅合金中β-Al9Fe2Si2相向α-Al8(Fe,Mn)2Si相转变的原因,结合渣量计算结果,得出铝硅熔液中Mn的最佳质量分数应低于1.0%。

由于热浸镀铝硅镀层中铝硅层的成分与镀液成分相似,因此铝硅合金中Mn元素的添加试验对于热浸镀铝硅镀层的研究具有借鉴意义[9]。但热浸镀过程还伴随着合金层的形成与生长,Mn元素对于合金层的影响及其机制并不明确。所以本文在前期工作的基础上对硼钢进行热浸镀试验,研究了Mn元素的添加对铝硅镀层中铝硅层以及合金层的影响,为热浸镀铝硅过程提供理论依据。

1 试验材料与工艺流程

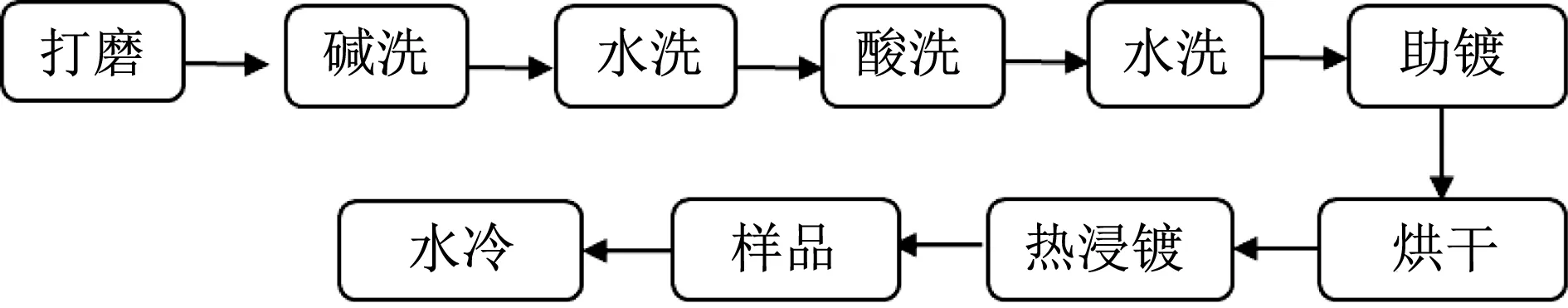

基板采用3 mm 厚的B1500HS钢板。镀液原料为纯铝粒(纯度为99.99%,质量分数,下同)、铝硅合金锭(Al-15.1%Si)、铝锰合金(Al-20.28%Mn)、铝铁合金(Al-9.67%Fe)。热浸镀工艺流程示意图如图1所示,具体步骤为:

(1)升温。先将称量好的铝硅合金锭、铝锭、铝铁合金放入坩埚中,然后将坩埚置于SG2-7.5-12型井式电阻炉中加热,通入5 L/min的N2保护,热浸镀炉温设置为680 ℃,待合金完全熔化且炉温稳定后准备热浸镀。

(2)打磨。将B1500HS钢板表面经过600、1 000、1 500、2 000目的砂纸打磨除去表面氧化层。

(3)碱洗。配制含5%NaOH和5%Na2CO3的碱性水溶液,把溶液放入80 ℃恒温水浴锅中保温,将钢板浸泡在溶液中以去除表面油污,碱洗15 min后,取出钢板并用温热去离子水冲洗。

(4)酸洗。将去离子水洗涤过的钢板放入含50%HCl及浓度3 g/L乌洛托品(六亚甲基四胺,缓蚀剂)的水溶液中除锈,酸洗溶液静置在40 ℃水浴锅内,酸洗15 min,然后取出钢板再用去离子水、无水乙醇先后清洗,吹干备用。

(5)助镀。将钢板放入含4%K2ZrF6的助镀剂中进行助镀,助镀剂也放在80 ℃恒温水浴锅内,助镀时间为3 min,助镀后将样品吹干备用。

(6)浸镀。浸镀温度为680 ℃,浸镀时间分别为5、10、30、60 s。

(7)水冷.浸镀后钢板立即进行水冷,水温约为30 ℃。

(8)加Mn。向熔液中添加称量好的铝锰合金,保温一段时间后完全融化。

(9)浸镀。与上述浸镀条件一样,浸镀温度为680 ℃,浸镀时间为5、10、30、60 s。

(10)水冷。浸镀后钢板立即水冷,水温约为30 ℃。

(11)重复以上步骤直至完成所有成分的热浸镀试验。

图1 热浸镀试验流程示意图Fig.1 Schematic diagram of hot-dipping process

采用Leica DMI5000M型金相显微镜和VEGA-LMUH扫描电子显微镜观察热浸镀Al-Si镀层显微组织及合金层形貌,并用能谱分析仪(EDS)分析镀层的成分和物相。

2 试验结果及讨论

2.1 Mn的添加对Al-Si镀层显微组织的影响

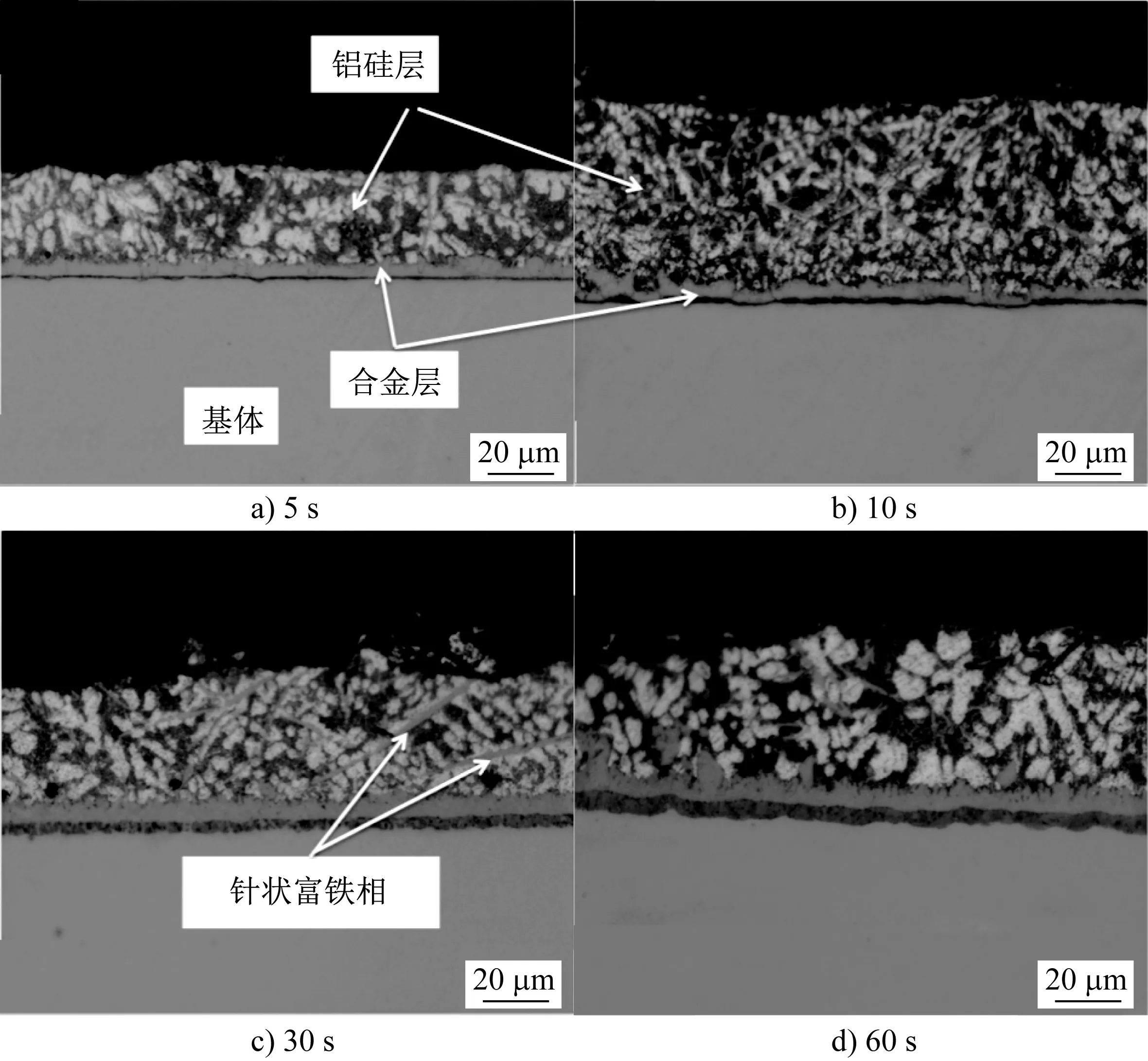

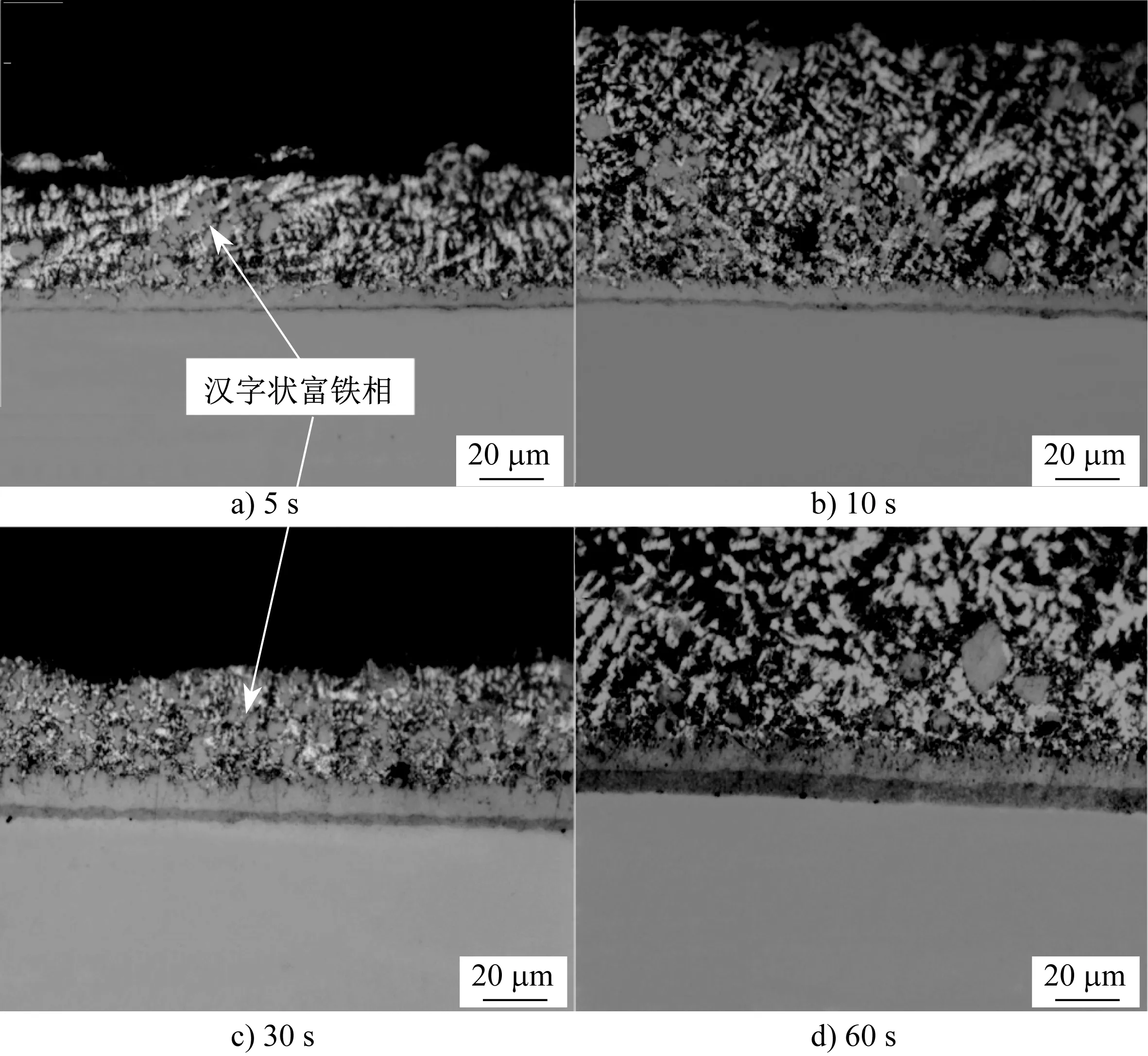

图2、图3分别是硼钢试样在浸镀温度680 ℃、不含Mn和含0.8%Mn镀液中,浸镀不同时间后镀层的横截面金相图。由金相图可知,热浸镀铝硅镀层由外及内主要可分为3部分,分别是铝硅层、合金层以及钢基体。

图2是未添加Mn时热浸镀铝硅镀层截面的OM形貌,从图中可以看到,随着浸镀时间的延长,铝硅镀层合金层的厚度逐渐增加,并且当浸镀时间达到30 s后合金层有明显的分层现象。靠近钢基体一侧的合金层颜色较深且较为平整;靠近镀液一侧的合金层颜色较浅且表面凹凸不平。未添加Mn的铝硅层中的富铁相主要呈长针状,针状富铁相的最大尺寸甚至达到了50 μm左右。

图3是添加0.8%Mn的热浸镀铝硅镀层截面的OM形貌,此时铝硅层中的富铁相主要呈汉字状,视野中没有见到针状富铁相,说明添加0.8%Mn的铝硅层中富铁相已经完全转变成汉字状富铁相,这与铝硅合金中富铁相的转变情况也较为相似[9]。

图2 未添加Mn时浸镀不同时间的铝硅镀层截面的OM形貌Fig.2 Micrographs of Al-Si coating section hot-dipped for different times in the bath without Mn addition

图3 添加0.8%Mn时浸镀不同时间的铝硅镀层截面的OM形貌Fig.3 Micrographs of Al-Si coating section hot-dipped for different times in the bath with 0.8%Mn

如上所述,随着浸镀时间的延长,铝硅镀层合金层越来越厚,且合金层出现分层现象。因此,添加Mn对铝硅镀层的整体结构及形貌影响不大,但是对铝硅层中富铁相的形貌有一定影响,添加Mn后铝硅层中针状富铁相逐渐转变为汉字状富铁相。此外,添加Mn对铝硅镀层中合金层的厚度也有一定影响,但其影响的机制还需进一步分析。

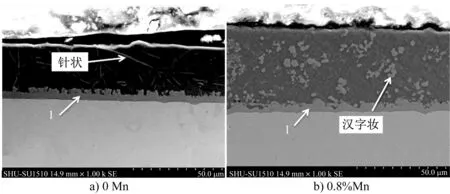

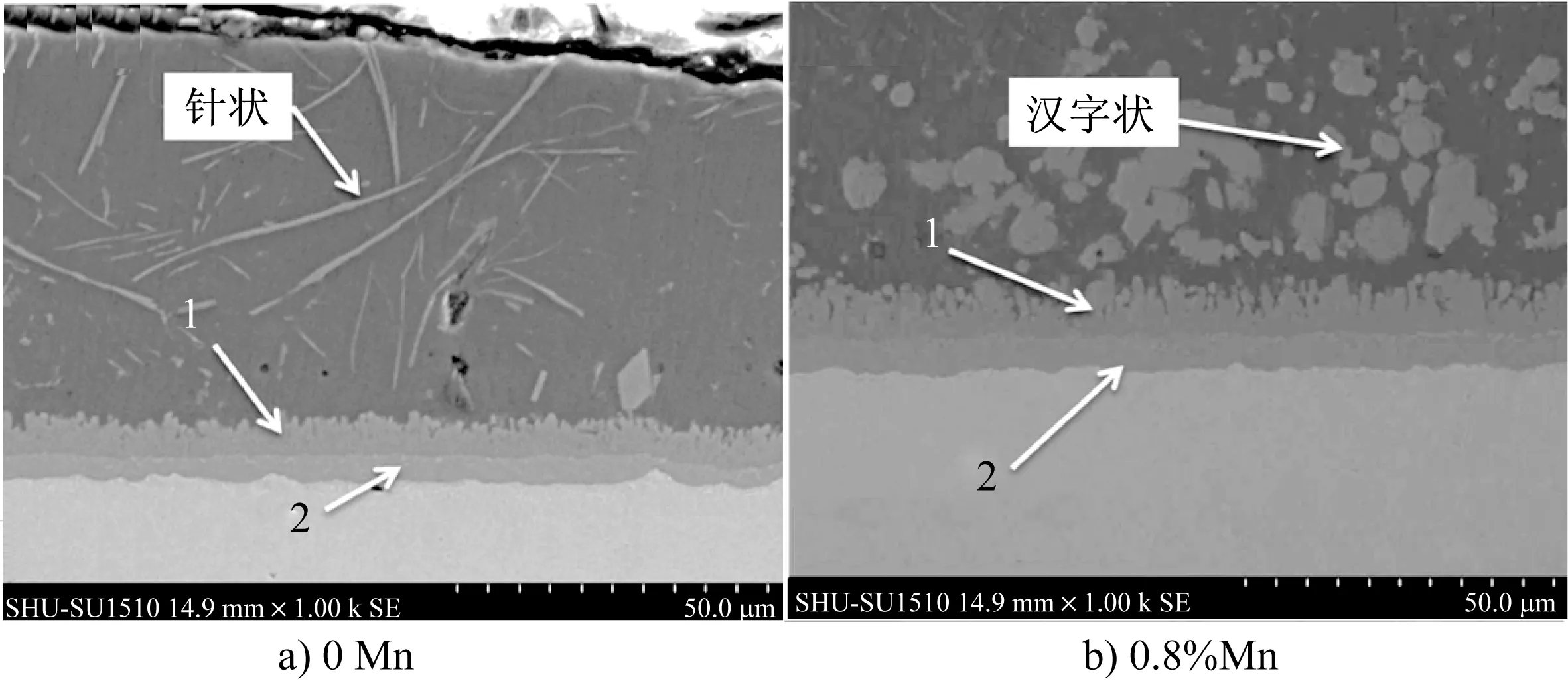

图4是浸镀5 s时不含Mn和含0.8%Mn铝硅镀层截面的SEM形貌。由图4可知,未添加Mn时铝硅层中富铁相主要呈针状,添加0.8%Mn后,针状富铁相逐渐转变为汉字状。由此可见,在热浸镀过程中Mn的添加能改变铝硅层中富铁相的形貌。

图4 热浸镀5 s时不含Mn和含0.8%Mn铝硅镀层截面的SEM形貌Fig.4 SEM morphologies of Al-Si coating section hot-dipped for 5 s in the baths without Mn and with 0.8%Mn

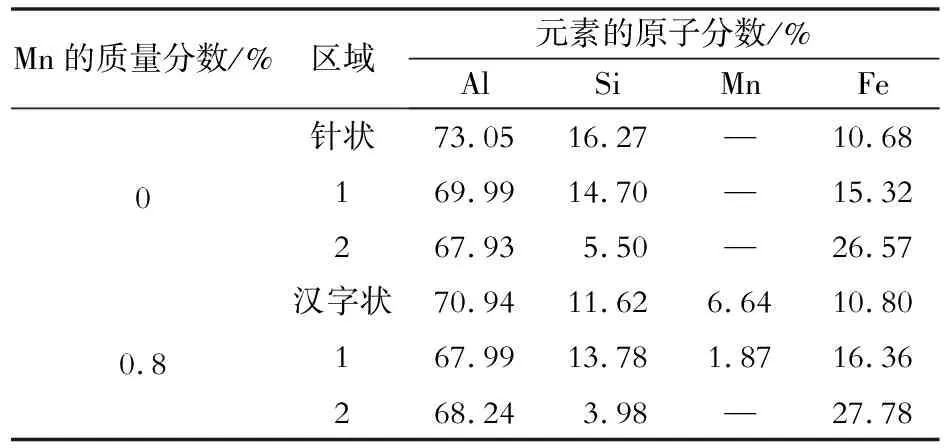

表1是热浸镀5 s时铝硅镀层样品的EDS分析结果。根据表1结果可知,汉字状的富铁相是Al-Si-Mn-Fe四元化合物。Mn原子和Fe原子的原子半径比较接近,因而Mn元素主要以固溶方式进入针状Al-Fe-Si相,从而改变了富铁相的形貌。因此可以将四元化合物中(Mn+Fe)总的原子分数看作是三元相Al-Fe-Si中Fe的原子分数,结合EDS结果可以看出,汉字状富铁相中Al、Fe、Si的原子比约为7∶2∶1,初步判定其可能是τ5相。

此外,从图4中还可以看出,未添加Mn的镀层合金层表面较为平整,添加0.8%Mn后,镀层合金层表面逐渐变得凹凸不平。当Mn添加量为0.8%时镀层合金层只有一层,根据EDS结果可知其Al∶Fe∶Si原子比接近9∶2∶2,因此初步推测合金层为τ6-Al9Fe2Si2相。

表1 热浸镀5 s时铝硅镀层样品的EDS结果Table 1 EDS results of Al-Si coating samples hot-dipped for 5 s

图5 热浸镀60 s时不含Mn和含0.8%Mn铝硅镀层截面的SEM形貌Fig.5 SEM morphologies of Al-Si coating section hot-dipped for 60 s in the baths without Mn and with 0.8%Mn

图5是浸镀60 s时不含Mn和含0.8%Mn铝硅镀层截面的SEM形貌。可见,添加0.8%Mn后,铝硅层中富铁相由针状转变为短针状,再转变为汉字状,这与热浸镀5 s时铝硅层中富铁相的转变规律相似。结合表2中的EDS结果可知,该汉字状富铁相仍可能是τ5相。

此外,从图5中还可以看出,镀层合金层出现了明显的分层现象,结合EDS结果(表2)可知,靠近钢基体一侧的合金层中Al、Fe原子比约为68∶27,初步推测为Fe2Al5。靠近镀液一侧的合金层中Al∶Fe∶Si原子比接近9∶2∶2,推测是τ6-Al9Fe2Si2相。当Mn的添加量达到1.6%时,在τ6层上同样也出现了一层τ5相,且τ5层中出现了粗大的τ5相颗粒。

表2 热浸镀60 s铝硅镀层样品的EDS结果Table 2 EDS results of Al-Si coating samples hot-dipped for 60 s

如上所述,Mn的添加会对铝硅层中富铁相的形貌产生影响,随着Mn含量的增加,富铁相的形貌逐渐从针状转变为汉字状。浸镀时间的延长对铝硅层中富铁相的形貌几乎没有影响,但会使合金层出现分层现象。而且当Mn的添加量为0.8%时,铝硅层中富铁相的尺寸一般较小且分布较均匀。

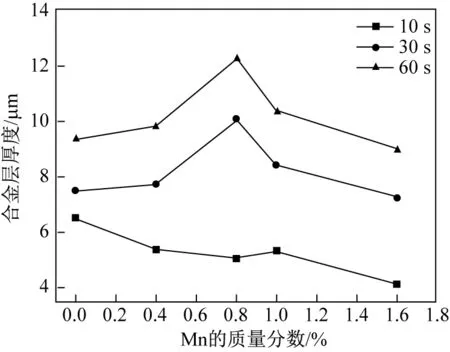

2.2 Mn含量与Al-Si镀层合金层厚度之间的关系

为了研究Mn的添加量与镀层合金层厚度之间的关系,分别对浸镀时间为10、30、60 s的热浸镀样品合金层的厚度进行了测量,结果如图6所示。由图6可知,随着Mn含量的增加,合金层的厚度先增加后减小,在Mn的添加量为0.8%时合金层最厚。由此可见,Mn的添加在一定范围内可以促进合金层的生长,但Mn的添加量过高也会导致合金层的厚度减小。

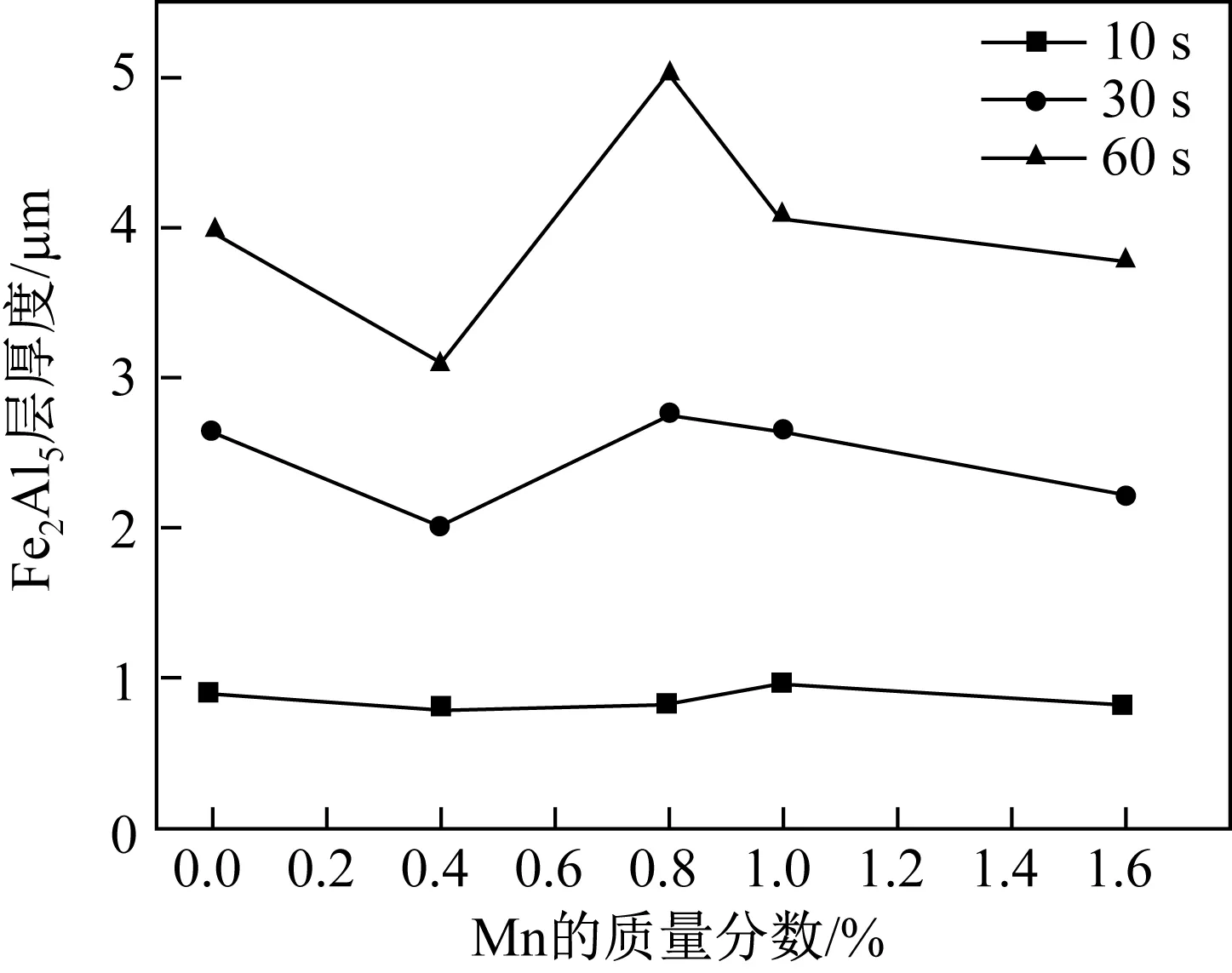

图7是合金层中Fe2Al5层厚度与Mn含量之间的关系,由图中可以看到,随着Mn含量的增加,Fe2Al5层厚度在一定范围内也先增加后减小,与合金层厚度的变化规律类似。

因此,Mn元素对合金层厚度以及均匀生长起着重要作用,根据综合试验结果,热浸镀用Al-10Si-2Fe合金中Mn的质量分数为0.8%左右最为合适。

图6 镀层合金层厚度与Mn含量之间的关系Fig.6 Thickness of intermetallic coating as a function of Mn content

图7 镀层Fe2Al5层厚度与Mn含量之间的关系Fig.7 Thickness of Fe2Al5 layer as a function of Mn content

3 结论

(1)热浸镀用Al-10Si-2Fe合金中Mn的添加能够改变铝硅层中富铁相的形貌,在未添加Mn时铝硅层中富铁相主要以针状的形式存在;当添加0.8%Mn时富铁相完全转化为汉字状的富铁相。

(2)Mn的添加也会对铝硅镀层中合金层的厚度产生影响,随着Mn含量的添加合金层及Fe2Al5层的厚度整体呈先增加后减小的趋势,在Mn的质量分数为0.8%左右时合金层及Fe2Al5层最厚。