笔记本电脑盖板IMR注塑模设计

任长春,夏宗禹,张颖利,陈 京

(1.南京信息职业技术学院机电学院,南京 210023;2. 南京东模机电制造有限公司,南京 210057)

0 前言

随着笔记本电脑的普及,人们追求产品性能的同时也对外观提出了新的要求。对于塑料材质笔记本电脑外壳的外观处理,传统上一般采用外观咬花或表面烤漆处理。表面咬花处理也称表面皮纹或磨砂处理,即在模具型腔表面处理得到所需图案花纹,塑件注射成型后塑件外观呈现凹凸的图案花纹,此工艺得到的塑件外观图案单一、塑件无色泽变化,且生产中模具型腔易磨损。塑件表面烤漆处理可以得到漂亮的各种色泽、图案的外观,但是塑件需要在注射成型后再次进行烤漆处理,势必延长生产周期及增加成本,并且也会对环境造成影响。

随着模内装饰成型工艺的发展,一种新型模内贴膜工艺(in-molding roller,简称IMR)得到应用。IMR成型工艺是指先将塑件表面需要的图案印刷在薄膜上成为油墨层,注射成型前将薄膜吸附于模具型腔内再进行注射成型,塑件冷却定型后油墨层吸附于塑件表面并与薄膜脱离,塑件表面即增加了一层带有图案的透明油墨层。这种技术能使塑件表面得到烤漆工艺的镜面效果,显示出栩栩如生的图案花纹,并且增加了塑件表面的抗磨损、抗划伤能力[1]。由于IMR成型工艺的特殊性,相应的注塑模具的设计也与普通注塑模有所不同[2]。本文以笔记本电脑盖板为例阐述一下采用IMR工艺的注塑模设计特点。

1 塑件结构工艺分析

图1所示为笔记本电脑盖板。由于塑件是笔记本电脑上盖,作为外观件要求塑件外表面进行IMR成型,外观质量上要求外表面平整、光滑无变形翘曲,绝不允许有飞边、裂纹、缺料等外观缺陷;同时作为结构件需要安装液晶屏幕面板并与笔记本屏幕压框相配合,因此对塑件尺寸精度要求也较高。塑件结构具体分析如下:

(1)塑件原料为日本帝人公司出品的聚碳酸酯(PC)/25 %滑石粉(Talc),牌号为Teijin DN-5325B,平均收缩率为0.2 %。此材料具有较好的力学性能,强度高韧性好,抗冲击性能强,有较好的尺寸稳定性。缺点是流动性较差,可提高熔体温度来增加料流的充模能力。因此,模具的浇注系统设计尤为重要。

(2)塑件为薄壁平板型零件,边缘有凸起的边框,基本外形尺寸为346.87 mm×227.43 mm×5.3 mm,平均壁厚约为1.8 mm。塑件外表面为纯平板设计,4个边缘设计为圆角过渡,该外表面成型时采用模内贴膜工艺进行外表面装饰,如图1(a)所示。

(3)塑件内表面为功能面,需固定液晶屏幕面板及其他电子元件,并与屏幕压框组装配合,内部有较多的凸起支撑筋位、盲孔、安装倒扣,如图1(b)、(c)所示。安装倒扣为侧向凹凸结构,需要采用侧向分型与抽芯机构;盲孔需采用推管机构进行成型与推出。

由此可见,本模具的设计重点是满足IMR工艺的需要,薄壁平板件的充型、内部多处倒扣结构的侧向成型问题。

(a)塑件外表面 (b)塑件内表面 (c)局部放大图图1 产品图Fig.1 Structure of the part

2 模具结构设计

由于塑件外表面采用模内贴膜工艺,塑件外表面不能开设浇口,只能从内部进胶,因此模具采用动定模倒装结构,模具凹模型腔为动模部分,模具凸模型芯为定模部分。模具具体结构设计如下文所示。

2.1 IMR成型工艺机构设计

IMR注塑模与普通注塑模相比,主要是需要一套薄膜定位、吸附机构,以保证薄膜图案在模具型腔内的准确定位并保证薄膜与模具型腔壁的紧密贴合[3]。薄膜定位装置一般由卷膜机来实现精准定位,卷膜机由专业厂家生产。薄膜吸附机构则需要在注塑模具上设计一套薄膜压紧装置,并且在模具型腔侧进行密封,然后用真空泵通过吸气管道抽气,将薄膜紧紧吸附于模具型腔表面。具体设计如下:

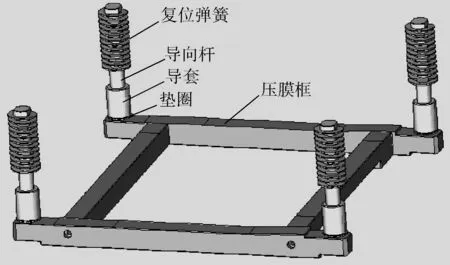

(1)模内贴膜工艺注塑模需要在分型面处凸模型芯镶件外侧增加一个压紧薄膜的环形可活动压板,称为压膜框,如图2所示。压膜框固定于凹模一侧,并配有顶出与复位机构等,其作用是在压膜框顶出时薄膜由卷膜机卷入定位,注射成型前压膜框复位,压膜框与凹模型腔镶件压紧薄膜,保证薄膜定位于凹模型腔内表面。

图2 压膜框组件Fig.2 The fram for pressed film

图3 分型面及薄膜吸附机构Fig.3 The mold parting surface and adsorbed film structure

(2)在凹模一侧增加了薄膜吸附机构,主要结构为全周吸气槽、吸气针、全周密封圈等,如图3所示。成型时,真空泵通过吸气孔、吸气包、吸气针、吸气槽采用抽真空形式将薄膜吸附于凹模型腔表面;为了保证薄膜与模具型腔之间处于真空状态,薄膜在压膜框与凹模型腔镶件、凹模型腔镶件与动模板之间采用密封圈密封。本模具的薄膜吸附机构的吸气管道及密封圈设计3D图如图4所示。由于塑件的外形简单,可选择塑件外形最大面为分型面。但是由于IMR工艺的特殊要求,分型面设置为2段。第一段分型面为型腔到吸气槽,间隙为与薄膜厚度相当;第二段分型面为吸气槽到压膜框边缘,为了便于注射排气,此处分型面间隙比第一段稍大。

图4 吸气管道及密封圈Fig.4 The inspiratory tube and sealing ring

(3)为了保证薄膜传送的顺利,需在压膜框外侧的定模板、动模板位置加大间隙形成通膜槽,模具外表面增加薄膜定位支架。

2.2 成型零件设计

由于塑件外形尺寸较大,内部结构形状也较为复杂,并且对形状尺寸精度的要求也较高,因此确定该模具采用单型腔结构。利用3D设计软件直接根据塑料的平均收缩率0.2 %进行分析计算,得到模具型腔具体形状及尺寸。为了节约贵重的塑料模具专用钢材及缩短模具制造周期,模具型腔采用整体嵌入式设计,采用双侧锁紧块固定。由于塑件内部结构复杂,有较多的凸起支撑筋位结构,因此凸模型芯部分采用镶件与小型芯组合形式,便于加工也有利于型腔的排气。凹模型腔镶件尺寸为500 mm×350 mm×60 mm,选用420ESR材质;凸模型芯镶件尺寸为450 mm ×360 mm×95 mm,选用NAK80材质。因为存在压膜框的原因,凹模型腔镶件与凸模型芯镶件的尺寸并不相同。

2.3 浇注系统设计

由于塑件为浅壳形薄壁大尺寸平板件,为防止塑件翘曲变形,保证其外观质量,正确选择浇口类型尤为重要。通过对各种浇口的成型分析得出,采用扇形浇口进胶是成型塑料平板件最常用的也是效果最好的方式[2]。由于塑件采用IMR成型工艺,凹模型腔部分表面覆膜,因此凹模部分不能开设浇注系统流道和浇口,浇口设计只能考虑从塑件的侧面或塑件的内部进胶。因此,扇形浇口进胶有两个进胶位置选择。一种是侧边进胶方式,由于塑件尺寸较大采用单型腔结构,采用侧边进胶方式将使得浇口偏置在模具一侧,模具结构中心与模具受力中心不一致可能造成模具磨损加大和出现塑件壁厚不均的情况[3]。若采用中间进胶方式,浇口与塑件表面垂直,易产生冲墨问题,且中间浇口滑块冷却水易渗漏,故以侧边扇形浇口进胶为优选选择[4]。

由于该塑件尺寸较大,为了降低充型阻力,减小注塑压力及模具受力不均匀对模具的磨损,该模具的浇注系统采用热流道设计。综合以上分析,为保证塑件成型质量,提升模具寿命,本模具采用热流道侧边扇形浇口进胶方式。

(1)热流道系统设计。由于选择侧边进胶方式,出现了浇口偏置的情况。为了减少温度、压力损失,减小浇口偏置对模具受力不均的影响,采用中心进料热流道偏置设计,将主流道位置设计在模具结构中心位置,通过热流道分流道板对热喷嘴进行位置调整,加热式喷嘴延伸至浇口位置,如图5所示。

图5 热流道示意图Fig.5 The hot runner

(2)浇口设计。扇形浇口是侧浇口的一种变异类型,其进胶特点是宽度逐渐变大,深度由深变浅,料流的流向具有扩展性,塑料熔体进入型腔后横向流动得到均匀分配,避免了料流取向,降低塑件的内应力,减少塑件的变形翘曲。由于塑件设计为倒装式侧边扇形浇口进胶,为了防止冲墨现象,在流道中增加了2个缓冲台阶;浇口尺寸为宽度120 mm,深度1.2 mm。由于扇形浇口流道从热喷嘴到浇口的尺寸变化,浇注系统凝料必须采用侧向抽芯与分型机构才能推出,因此采用侧向斜滑块成型流道,浇口开设在斜滑块上,利用液压油缸进行抽芯驱动。由于浇口斜滑块注射成型时承受的压力较大,除了常规设计楔紧块以外, 在滑块型芯

上设计了3个方形定位凸台与凸模型芯镶件配合,具体结构如图6所示。

图6 模具浇注系统示意图Fig.6 The gating system

浇注系统设计完成后,利用专业3D模流分析软件Moldex进行模流分析,结果表明该浇注系统设计能满足成型要求。模流分析结果如图7所示。

(a)充模时间分析 (b)充模压力分析图7 塑件模流分析图Fig.7 Modal flow analysis diagram of plastic part

2.4 侧向分型与抽芯机构设计

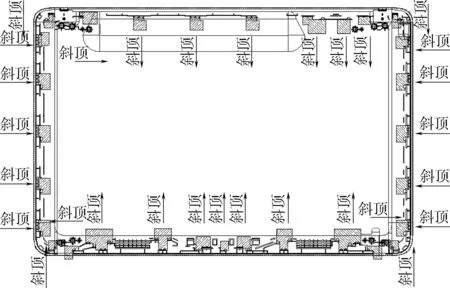

由图1可知,该笔记本电脑盖板内部有较复杂的结构,特别是有多处安装倒扣用于与其他零件的安装配合。由于塑件为框体结构,外侧有凸起的边框,因此这些安装倒扣均需内侧抽芯成型。这些众多的安装倒扣另一个特点是凹凸尺寸较小,抽芯距较短,因此特别适宜采用斜顶抽芯机构[5-7]。由于倒扣数量较多,可将彼此接近且抽芯方向一致的倒扣设计为一个斜顶,以减小斜顶数量,简化模具结构。通过侧向型芯的合并,斜顶设计为30根,具体斜顶侧向成型与抽芯方向如图8所示,图中剖面线部位为斜顶,箭头为抽芯方向。

图8 斜顶布局图Fig.8 Layout plan of slanted ejector pin

图9 斜顶Fig.9 The slanted ejector pin

由于模具中设计的斜顶数量多、抽芯距较短,如全部采用斜顶座驱动推出则推杆固定板上没有足够安装空间,因此斜顶的推出采用斜顶与斜顶推杆通过T型导滑槽方式进行连接。根据斜顶的尺寸大小,导滑槽可开设在斜顶上,也可开设斜顶推杆上,具体设计如图9所示。由于斜顶的推出距离相同,而斜顶成型的部位抽芯距不同,在设计斜顶倾斜角时在满足斜顶抽芯不对模具结构干涉的情况下尽量选小值。同时,为了简化斜顶加工,斜顶的倾斜角根据抽芯距的长短统一取4 °或7 ° 2种规格。

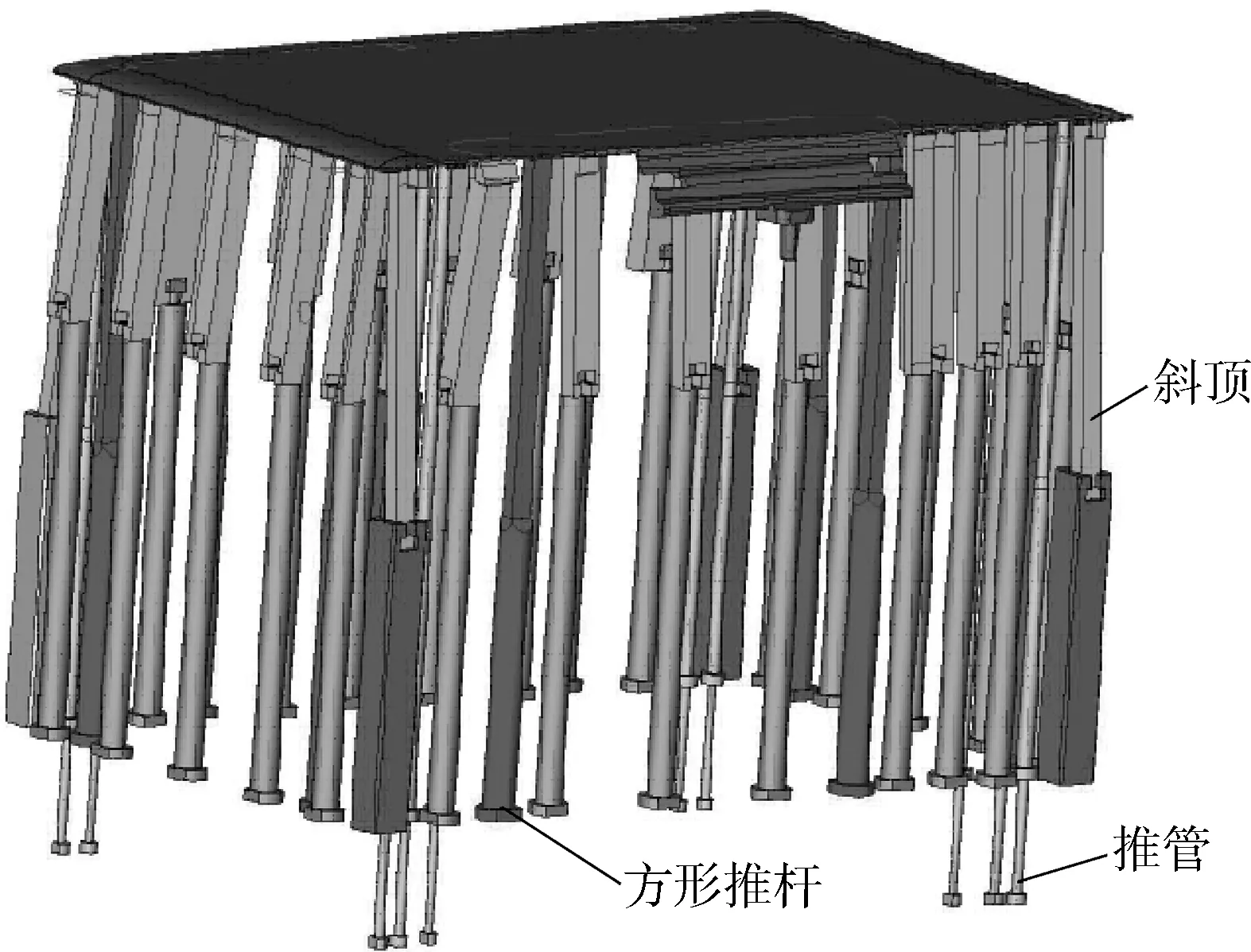

2.5 推出机构设计

由上可知,该模具设计有较多数量的斜顶,斜顶有侧向成型的作用,在斜顶推出时对塑件进行侧向抽芯的同时也对塑件有推出作用。但是,由于该塑件为薄壁框形结构,塑件的内部复杂,除了倒扣位置外还有一些由凸条组成的支撑筋位以及盲孔,因此还需要设计其他的专用推出机构进行塑件推出。

由于塑件为薄壁件,有些位置还有较深的支撑筋位,不便于采用圆形推杆推出。因此,我们利用塑件支撑筋位的结构特点,采用方形推杆来推出塑件。方形推杆的底部仍为圆形,只是在接近型腔处改为与塑件筋位相适应的方形结构,根据塑件结构特点,我们设计8根方形推杆。由于塑件上有10个用于安装的盲孔,为了保证盲孔的成型与塑件的推出,在盲孔位置设计推管推出,共设置10根。该模具的推出机构设计如图10所示。由于模具侧向成型安装倒扣时设计有30只斜顶,为了精确控制斜顶的推出距离,根据计算,保证塑件推出和斜顶侧向抽芯的需要,确定推出距离后在推杆固定板上安装限位块;由于模具采用倒装结构,推出机构的推出和复位采用液压油缸驱动。

图10 推出机构示意图Fig.10 Ejection structure

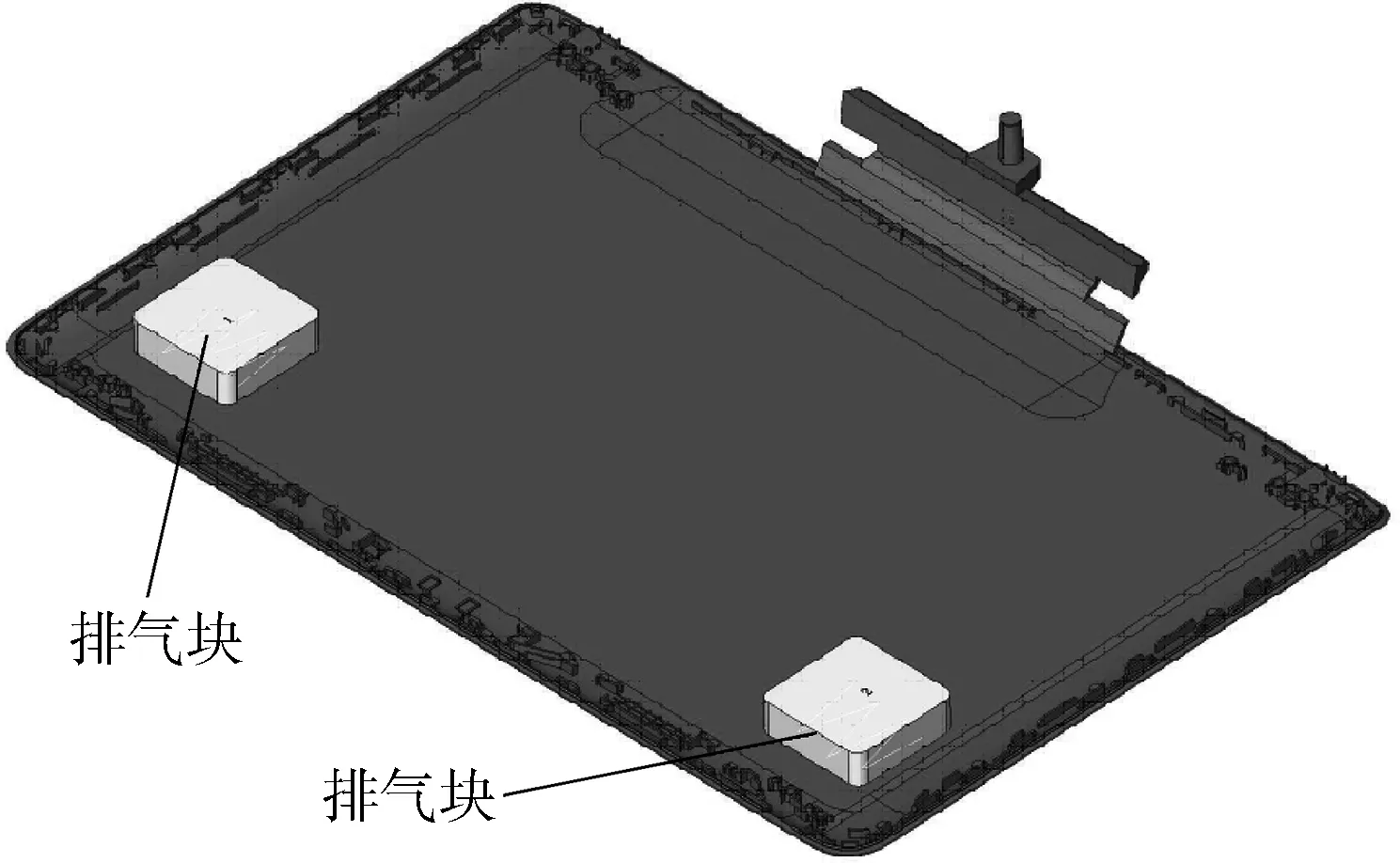

2.6 排气系统及冷却系统设计

由于采用IMR工艺,该模具凹模型腔部位覆膜,型腔排气通道只能考虑在凸模一侧。凸模型芯部位镶件与小型芯之间留有的空隙可以排气。凸模部分还采用了数量较多的斜顶、方顶、推管等活动零件,凸模型芯侧边还有一个浇口斜滑块,这些活动零件之间也会留有空隙可以排气。但是,由于塑件为平板零件,根据模流分析结果,仍需在最后充模位置设置排气块,具体设计如图11所示。

图11 排气块设计Fig.11 Design of exhaust block

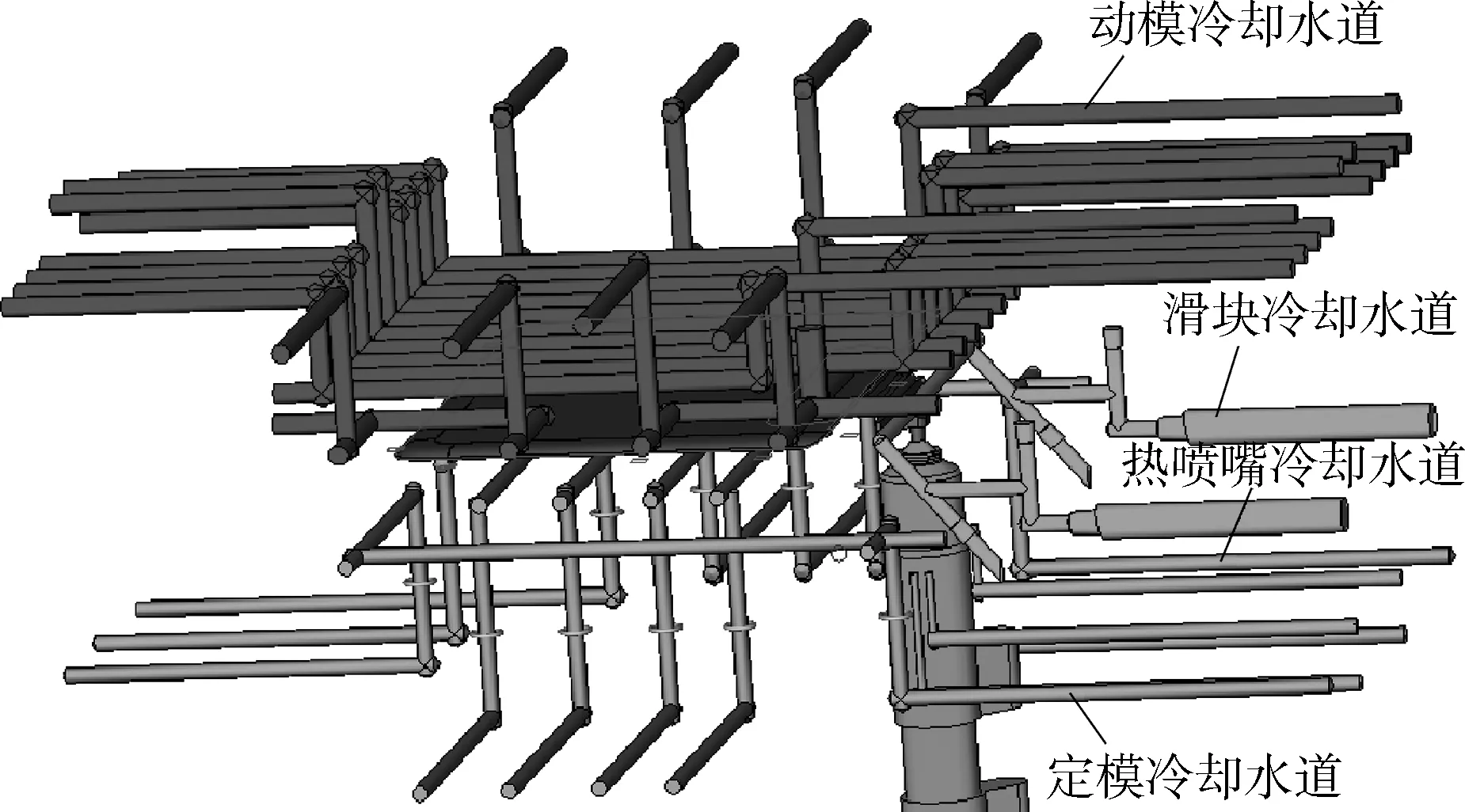

模具的冷却水道的设置应使塑件的冷却速度均匀,避免塑件在冷却过程中产生内应力。由于凹模型腔结构比较简单,动模部位设计直径Φ10 mm的横向平行冷却水道12根,纵向设置4根冷却水道;定模部位由于有斜顶、方顶、推管等推出机构零件,在模腔内侧设置7根直径Φ8 mm的纵向及横向平行冷却水道;为了加强浇口斜滑块部分的冷却,也特别在浇口斜滑块内开设了一根直径Φ8 mm冷却水道。在热喷嘴部分,也设有一组冷却水道。具体冷却水道设计如图12所示。由于模具上斜顶、方顶、推管等零件较多,在设计冷却水道时注意避开。

图12 冷却水道Fig.12 Cooling systems

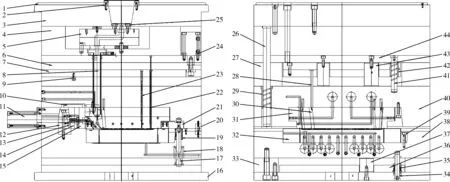

3 模具整体结构及工作过程

模具总体结构设计如图13所示。由于塑件从内部进胶,模具采用动定模倒装结构,浇注系统与推出机构同侧,推出机构利用液压油缸推出塑件。因为采用IMR工艺,模具设计有相应的压膜框及压膜框顶出与复位机构,因此在动模一侧增加有压膜框顶板、 压膜框复位弹簧、导向杆等零件。

模具的工作原理为:模具闭合后,薄膜由凹模型腔镶件32、密封圈、压膜框21固定密封,真空泵通过吸气通道、全周吸气槽等将薄膜吸附在凹模型腔内,熔融塑料通过热流道分流板5直接从热喷嘴8中进入扇形浇口后注入模具型腔,待保压冷却后,注射机开模带动动模部分向后移动打开分型面,热喷嘴8与浇口凝料脱离,薄膜与塑件脱离,油墨转印在塑件表面,塑件留在凸模型芯镶件31上。随着动定模分型,注塑机顶杆推动压膜框顶出板36、压膜框导向杆17、压膜框21向前移动,此时薄膜通过传送机构进行移动,把新膜移动到凹模型腔位置;注塑机顶杆回位,压膜框导向杆17上的复位弹簧18带动压膜框21、压膜框顶出板36复位,薄膜被压紧。在薄膜移动定位的同时,斜滑块液压油缸11带动滑块座14、斜滑块型芯15侧向移动分型;然后推出液压油缸24带动推板6及推杆固定板7向前运动。在推出的过程中,斜顶30在推出塑件的同时进行侧向抽芯,推管22及方形推杆23也一起向前运动推出塑件及浇口凝料。产品脱模后,在推出液压油缸24的驱动下推出机构复位;侧滑块在液压油缸11的作用下复位。随后,注塑机带动动模部分合模,待动定模完全闭合锁模后,将会开始下一次注射过程。

1—隔热板 2—定位圈 3—定模座板 4—热流道板 5—热流道分流板 6—推板 7—推杆固定板 8—热喷嘴 9—限位块 10—耐磨块 11—斜滑块液压油缸 12—楔紧块 13—耐磨块 14—滑块座 15—斜滑块型芯 16—动模座板 17—压膜框导向杆 18—复位弹簧 19—压膜框导向杆导套 20—直身锁 21—压膜框 22—推管 23—方形推杆 24—推出液压油缸 25—浇口套 26—热流道导柱 27—垫块 28—斜顶推杆 29—热流道导套 30—斜顶 31—凸模型芯镶件 32—凹模型腔镶件 33—垫块 34—压膜框顶出板导柱 35—压膜框顶出板导套 36—压膜框顶出板 37—支承柱 38—动模板 39—锁紧块 40—定模板 41—推板导柱 42—推板导套 43—支承柱 44—垫板 图13 模具结构图Fig.13 Structure of the mould

4 结论

(1)采用IMR成型工艺的注塑模需要设计一套薄膜定位与吸附装置,以保证印有图案的薄膜准确吸附于凹模型腔内侧;

(2)采用扇形浇口侧面进胶能有效保证平板塑件的成型质量,采用热流道浇注系统能够减小塑料熔体压力、温度损失,提高了塑件成型质量;

(3)采用斜顶可以成型塑件内侧大量小抽芯距的倒扣成型,斜顶在侧向成型的同时可以用于塑件的推出;

(4)该IMR注塑模具的设计可以对采用模内贴膜工艺的注塑模具设计有一定借鉴作用。