级间气流流动对级性能影响的试验研究

肖晓玲,井芳波,田朝阳

(东方汽轮机有限公司,四川 德阳,618000)

0 引言

随着低碳经济的发展,对汽轮机经济性的要求越来越高,提高汽轮机效率可有效减少能耗、降低排放,实现社会可持续发展,通过优化通流结构,减少蒸汽流动过程中的损失是提高汽轮机通流效率的有效方法。汽轮机通流部分级间吸、漏状况及吸漏量的大小对通流效率的影响很大[1-2],冲动式汽轮机中为减小轴向推力,必须在叶轮上设置平衡孔,隔板汽封、平衡孔及径向汽封三者之间漏气量的平衡对通流部分效率的影响很大,合理的平衡孔面积取值有利于改善根部气流流动,提高通流效率。

近年来,随着数值模拟计算和气动试验的应用发展,国内外学者对平衡孔结构的影响进行了很多数值分析和试验研究。刘网扣等[3]针对冲动式汽轮机平衡孔面积对级性能的影响进行了数值分析,研究平衡孔面积变化对透平级效率及气动性能的影响,并提出了冲动级平衡孔设计的一些原则。Change LUO等[4]采用三维数值计算方法对带平衡孔结构的透平级流动特性进行研究,深入分析平衡孔、汽封等泄露流对主流的影响。

本文以东方汽轮机有限公司某1 000 MW机组高压末三级为研究对象,进行了一系列的试验研究。

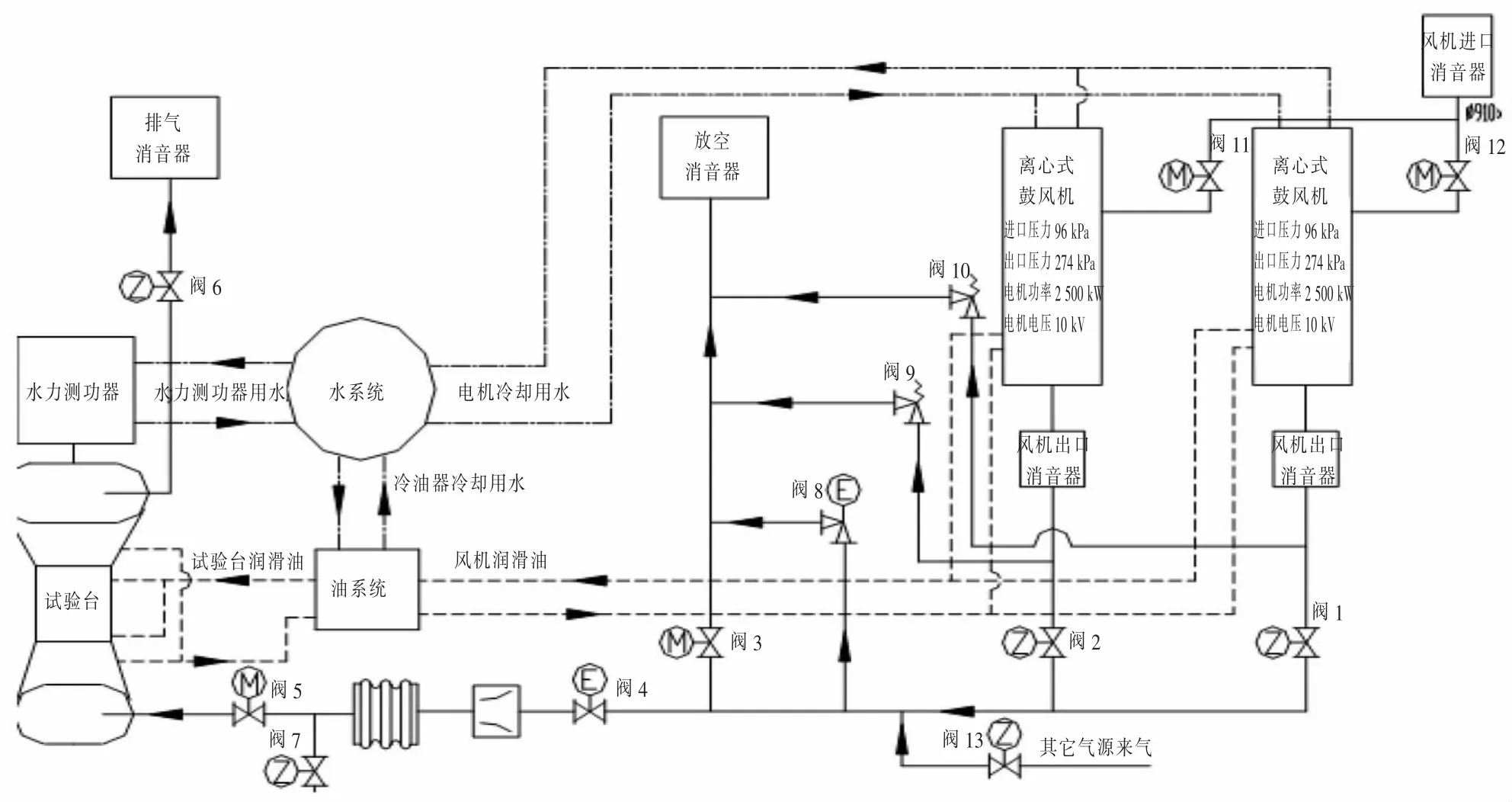

1 多级空气透平试验台

试验在东方汽轮机有限公司多级空气透平试验台上进行,试验台系统图如图1所示[5],平台布置图如图2所示,试验台包括风源系统、管路系统、电气系统、测量控制系统、水系统和试验本体。试验台为吹入式结构,由两台2 500 kW离心式鼓风机为试验提供稳定的压缩空气风源,最大进气量达1 800 Nm3/min,最大试验压比为2.5。

图1 试验台系统原理图

图2 试验透平结构示意图及平面布置图

进气体积流量由短式文丘里管测量,并通过温度、压力补偿得到质量流量,采用专用风洞设备对文丘里管测量结果进行修正,使其精度达到0.5%。输出功的大小是试验最关键的参数之一,采用水力测功器测量并消耗透平级发出的功率,同时在水力测功器和试验转子之间安装高精度扭矩传感器,精确测量输出功。试验的目的是得到透平级的轮周功,要求在透平输出功上加上转子摩擦、鼓风耗功和轴承耗功,采用电机拖动转子旋转,在特定转子重量、轴承温度的条件下测量空转功率与转速、推力的关系曲线,修正输出功结果。

进、出口压力和温度用于计算透平级等熵焓降,级间根、顶部壁面静压用于计算反动度、流量系数、轴向推力等气动性能。所有压力均采用高精度压力扫描阀测量,精度为0.05%FS,温度采用A级pt100精确测量。

2 试验方案

图3为模拟透平级的通流简图,为方便进行不同平衡孔面积的方案,在转子上加工M75的内螺纹,另外加工带有不同平衡孔孔径的平衡螺塞(带外螺纹M75),试验时只需将上半隔板拆开即可更换平衡螺塞 (见图4),转子、下半隔板等均不变以保证其他结构参数完全一致 (见表1)。

图3 通流部分简图

图4 平衡螺塞及试验转子

表1 试验参数

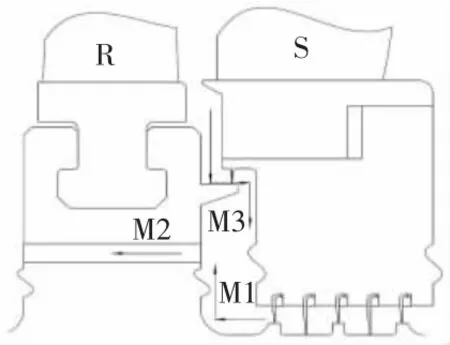

3 计算模型

为了详细分析平衡孔面积变化对效率影响的机理,建立简化的单级数值模型分析,计算模型如图5所示,模型中,隔板汽封间隙及径向汽封间隙与实物一致。

图5 计算模型示意图

根据试验工况给定入口总温、总压,出口位置选取两个,一是主流出口,给定平均静压,二是叶轮腔室出口,给定出口流量(流量为上游隔板汽封流量)。将叶轮腔室出口流量给定为上游隔板汽封流量是该简化模型的关键,首先从多级流动来看,前后两级的隔板汽封泄漏量应该基本相同(汽封间隙相同时),另外,如果平衡孔抽吸能力很大,导致平衡孔流量大于上游隔板汽封流量时,在出口1处会有气流从平衡孔内流出并灌入主流的情况出现,这样的简化模型可以基本模拟出多级透平的流动情况。

4 结果及分析

4.1 无平衡孔对级性能的影响

用密封胶将平衡孔全部密封进行无平衡孔下的性能测试,图6为无平衡孔和设计平衡孔的效率随速比的变化曲线,图7为中间级根部反动度随速比的变化曲线。由图可知,平衡孔面积为0时,与设计平衡孔面积的性能相比,级效率降低0.7%~0.9%,设计速比下的根部反动度增加约30%。由于没有平衡孔,隔板汽封漏气只能通过径向汽封混入主流,会对动叶根部的气流流动造成较大影响,小速比下根部反动度较低,隔板汽封漏气量增大,对主流的影响程度会更大一些,因此小速比时效率降低得略多一些。

图6 效率随速比的变化曲线图

图7 根部反动度随速比的变化曲线

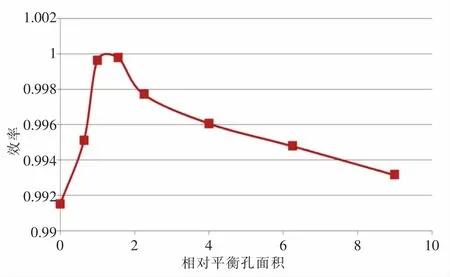

4.2 平衡孔面积对级性能的影响

图8、图9分别为设计速比下级效率和第二级反动度随平衡孔孔径的变化曲线,随着平衡孔面积的增大,级效率先增后降,相对面积为1~1.5时级效率达到最大值,与平衡面积为0时相比级效率增加约0.8%,之后级效率随平衡面积的增加开始降低,降低幅度不是很大。平衡孔面积增大,反动度降低但幅度相对较缓,平衡孔、隔板汽封及径向汽封的流量变化不大,因此级效率减低的幅度会有所降低。当平衡面积小于最佳值范围,平衡孔的通流能力降低,隔板汽封的漏气会通过径向汽封混入主流,即出现级间抽气,级效率下降明显,因此级间抽气的影响要更大一些。

图8 效率随平衡孔面积的变化曲线

图9 第二级根部反动度随平衡孔面积的变化

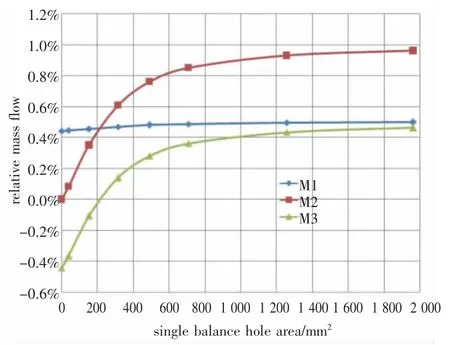

通过分析CFD计算的流场细节来分析平衡孔对流动造成的影响,图10为叶轮腔室中的流量代号示意图,其中,M1为隔板汽封漏气流量,M2为平衡孔流量,M3为从主流抽入叶轮腔室中的流量。流量为正时的方向为图中的示意方向,为负时则为对应的反方向。

图10 叶轮腔室中的流量代号示意

经典理论中提到,当平衡孔的通流能力略大于上游隔板漏气流量,对主流有微弱抽吸时,可以降低下游动叶根部的二次流损失,因而效率较高,而当抽吸流量较大时,一方面减小了动叶中做功的有效气流流量,同时,平衡孔下游也会有气流重新灌入主流,对下级静叶根部流动产生干扰,因而会降低级效率。

图11为平衡孔面积变化时,动叶上下游处的熵增分布云图,从图中可以看出:

图11 平衡孔面积变化时,动叶上下游处的熵增分布云图

(1)当没有平衡孔,或平衡孔面积较小时,动叶下游出现明显较强且范围较大的二次流区域;

(2)当平衡孔面积大于1时,进一步增大平衡孔面积已经对动叶根部二次流动不再有明显改善。

平衡孔的微弱抽吸可以改善动叶根部二次流动损失,提高级效率,较强的抽吸对动叶根部二次流动已无明显改善作用。

图12 各位置处流量随平衡孔面积变化情况

图13 叶轮腔室的流线图和压力分布图

图12为M1、M2和M3(相对主流)随平衡孔面积的变化情况,隔板汽封泄露流量基本保持不变,平衡孔流量随平衡孔面积增大而逐渐增大,但增大幅度逐渐变缓,因此平衡孔较大时对级效率的影响较小。从图13中可以看出:(1)随着平衡孔面积增大,平衡孔两侧压差逐渐减小,导致平衡孔流量增大程度有所减缓;(2)平衡孔出口处的流量和流速都较大时,会在出口处冲击到壁面上形成漩涡,具有一定的阻塞作用;(3)平衡孔面积变化时,接近主流区域的叶轮腔室压力变化很小,因此对级根部反动度影响较小。

4.3 隔板汽封间隙变化的影响

将隔板汽封间隙调整为1 mm,相对平衡孔面积分别为1.56和4,汽封间隙调整前后级效率的变化如图14所示,将隔板汽封由0.6 mm调整至1 mm,平衡孔面积为1.56时,级效率下降约0.3%~0.4%,当平衡孔面积为4时,级效率下降仅为0%~0.15%。平衡孔较小时,隔板汽封间隙增大,漏气量增加,该部分气流无法完全从平衡孔流出而扰动根部主流,对级性能影响较大,因此较大的平衡孔面积有利于减小隔板汽封漏气对级效率的影响。由于机组初启动时振动较大等因素可能会导致汽封间隙增加,适当的增大平衡孔孔径有利于减小这部分的影响。

图14 不同隔板汽封间隙、不同平衡面积效率随速比变化曲线

5 结论

本文通过平衡孔面积变化对级性能影响的研究可得到以下结论:

(1)隔板汽封、径向汽封及平衡孔之间的气流流动对级效率的影响较大,随着平衡孔面积的增加,级效率先是有所增加,然后开始缓慢降低,存在最佳平衡孔面积使得级间流动损失最小,级效率达到最高;

(2)级间抽气对级效率的影响比漏气的影响更大,微弱的抽吸最佳;

(3)适当增加平衡孔漏气面积有利于减小由于机组振动等原因造成隔板汽封间隙增加的影响。