隔板汽道圆检测及误差分析

彭刚,杨金平,杨科

(东方汽轮机有限公司,四川 德阳,618000)

0 前言

火电汽轮机组对整个汽流通道中转子与静子间汽道盖度有着非常严格的要求,控制好汽轮机各级汽道盖度对提高机组经济性,减小机组振动等方面有着重要意义。隔板作为汽轮机核心静子部件,其汽道圆尺寸是否满足设计要求,直接影响机组盖度的合格率。因此,隔板汽道圆尺寸检测及修复(盖度返修)已成为隔板制造过程中最重要的环节之一,准确检测隔板汽道圆尺寸是其修复依据及保证机组汽道盖度合格的前提条件。本文结合生产实际,从保证隔板制造过程顺畅,减小因盖度返修造成的隔板变形及外观质量等问题出发,制定了一套较为完善的隔板汽道圆尺寸检测方案,同时对尺寸检测存在的误差进行了分析,解决了检测尺寸偏差较大的问题,希望在提高汽道圆检测准确度及保证机组盖度合格率方面能够提供一定的借鉴。

1 汽道圆检测位置及控制要求

如图1所示,隔板汽道圆尺寸检测主要是检测图中ФA、ФB尺寸,ФA即为隔板汽道内圆与内叶根端面交界处汽道圆尺寸,ФB为隔板汽道外圆与外叶根端面交界处汽道圆尺寸,为保证隔板ФA、ФB尺寸满足汽轮机盖度要求,在隔板制造标准中根据不同隔板汽道高度值对该尺寸控制公差进行了严格要求。

图1 汽道圆检测位置示意图

对于ФA大于标准上偏差、ФB小于标准下偏差的情况,需通过车削加工使ФA、ФB满足要求,而当ФA小于标准下偏差、ФB大于标准上偏差时,则需通过补焊的方式,对汽道圆进行修复,见图2。

图2 隔板汽道圆修复示意图

2 汽道圆尺寸检测方法

2.1 汽道圆尺寸检测工具

因隔板汽道圆尺寸检测的是汽道圆以隔板加工中心 (汽轮机中心线)相对于其理论值的半径偏差,常规的内外径尺寸测量工具不能准确反应出汽道圆与加工圆是否同心,因此不能直接作为测量工具,为保证尺寸测量准确可靠且方便快捷,通常采用的检测方法是:隔板按已加工圆找正后,用百分表检测汽道圆相对于理论值的跳动来反映其半径偏差情况。

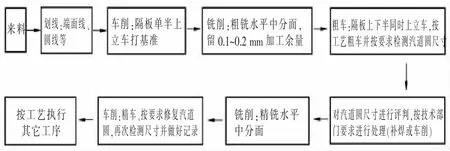

2.2 汽道圆尺寸检测流程

按照隔板制造标准中汽道圆控制要求,当其半径偏差超出标准许可值时,需要通过补充加工或补焊进行修复,对于汽道圆需要补焊修复的隔板,为避免精加工后因补焊造成隔板变形、中分面间隙超差、外观差等质量问题,汽道圆检测通常在隔板精加工前完成,其检测流程见图3。

图3 汽道圆检测流程

2.2.1 打基准

隔板单半上机床,按照隔板打基准要求,以导叶片出汽边调平,汽道内圆(ФA)中分面及天地方向共3点找中至最佳状态,将隔板径向汽封体端面光一刀,注意控制上下半径向汽封体端面加工余量相等,误差小于0.5 mm;如图4所示将基准圆光一刀 (加工前注意确认该处是否有精加工余量),然后实测图中天地方向的H值,并提交给镗床以确定水平中分面铣削余量。

图4 隔板打基准示意图

2.2.2 粗铣水平中分面

由于汽道检测是在隔板粗车时进行,为保证检测数据的准确性,粗铣水平中分面时应严格控制其位置度及精加工余量。因此,在粗铣隔板水平中分面时应注意以下几个方面:

(1)粗铣水平中分面找正:隔板上下半同时上机床,按已加工面及中分面线找正,如图5所示,用深度尺或卡尺等工具检测隔板上下半中分面处半节距,要求加工水平中分面后,水平中分面左右两侧汽道节距尽量相等, 即 K1-T1≈K2-T2, 否则需将隔板沿其中心进行顺时针或逆时针旋转,从而使左右中分面处汽道节距不会出现较大偏差。

图5 中分面汽道节距控制

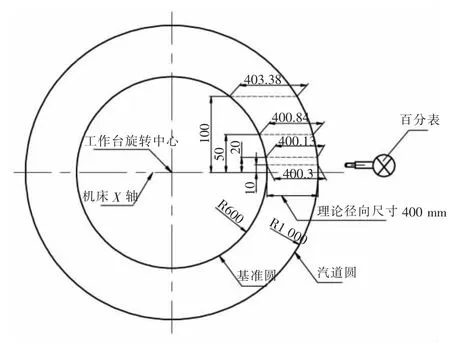

(2)精确确定隔板理论水平中分面位置:按照隔板加工要求,水平中分面粗铣时按中分面线找正,然后按线留0.5 mm余量进行加工,如果考虑划线可能存在0.5~1 mm偏差,此时隔板水平中分面位置度偏差0.5~1.5 mm,此时检测出的汽道圆数据特别是天地方向数据会非常不准确,因此,隔板粗铣水平中分面已不能按原有模式进行,如图6所示,按照立车加工的基准圆及提供的数据H来确定隔板水平中分面理论位置,即ФA/2=R+H。

图6 隔板理论水平中分面位置确定

(3)隔板水平中分面加工余量:隔板水平中分面加工余量对天地方向汽道圆数据影响最大,为了使检测出的汽道圆数据更接近实际情况,在水平中分面粗加工时精加工余量应控制在0.1~0.2 mm,这样既不影响中分面精铣,也将中分面余量导致的天地方向汽道圆数据最大偏差控制在0.2 mm以内 (其余检测位置的偏差在0.1 mm左右,对水平中分面处汽道圆数据基本无影响),便于技术人员对数据进行分析评判,制定下一步技术处理方案。

(4)铣削隔板粗车找正用大小半基准:为了使隔板粗车时汽道圆检测数据更准确,隔板加工后汽道圆与加工圆同心,粗铣水平中分面后,应如图6所示,在隔板小内孔的天地方向铣削立车找正用大小半基准。

2.2.3 粗车及汽道圆尺寸测量

2.2.3.1 粗车时找正

按镗床大小半基准及水平中分面左右侧汽道内圆找中。由于水平中分面处汽道圆在隔板装焊过程中变形可能会大于其它位置,因此,在按中分面处汽道内圆左右找中时,应如图7所示,避开中分面处汽道面突变处。

图7 粗车隔板找中示意图

2.2.3.2 汽道圆尺寸检测

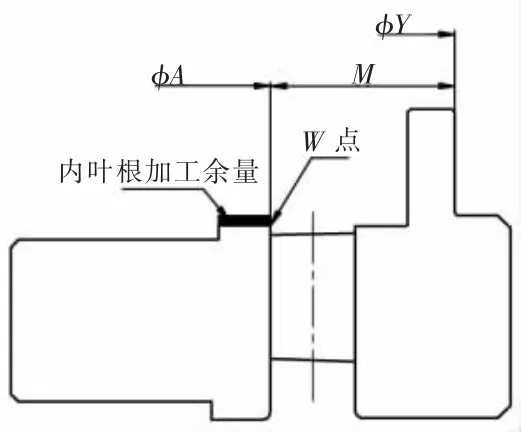

(1)如图8所示,将图示ФX、ФY圆光一刀(深10 mm即可),并实测该尺寸。

图8 汽道圆测量基准圆加工示意图

(2)汽道内圆尺寸检测:在立车刀架上安装百分表,如图9所示,将百分表移动至基准圆ФY处,百分表归零,然后移动机床X轴,移动距离M (M=ФY/2-ФA/2),再移动机床Z轴,使百分表表尖位于图示W点处,偏差不大于0.3 mm,旋转工作台,分别读取不同点位汽道圆跳动百分表读数,并按汽道圆尺寸专用记录表在相应位置做好记录。

图9 汽道内圆检测示意图

(3)汽道外圆尺寸检测:如图10所示,将百分表移动至基准圆ФX处,百分表归零,移动机床X轴,移动距离L(L=ФB/2-ФX/2),移动机床Z轴,使百分表表尖位于图示V点处,偏差不大于0.3 mm,旋转工作台,分别读取不同点位汽道圆跳动百分表读数,并按汽道圆尺寸专用记录表做好记录,该数据可直接反映出实测汽道圆尺寸相对于理论值的偏差。

图10 汽道外圆检测示意图

3 汽道圆尺寸检测误差分析

对于隔板汽道圆尺寸超出设计许可值且需要补焊时,通常需要将隔板再次上机床进行汽道圆尺寸复查,以准确确定需要补焊的汽道区域,有时会发现同一副隔板同一检测位置的汽道圆尺寸存在较大偏差的现象,最大达1 mm,经过分析,造成汽道圆检测尺寸偏差主要有以下几方面因素:

(1)立车在隔板打基准时,H值(见图6)测量不准确,特别是汽道面与隔板轴向中心线存在一定夹角时,测量H值时汽道壁的测量点位应根据叶根尺寸准确计算出内叶根端面加工余量,按图9所示,测量位置在W点。以隔板汽道内圆与轴向中心线夹角10°为例,W测量点轴向偏差1 mm,H 值理论上偏差则为 TAN(10°)×1=0.17 mm。

(2)用百分表检测汽道圆尺寸时,百分表表尖没有沿机床X轴方向过工件旋转中心,导致汽道圆尺寸检测不准确,如图11所示,当检测隔板的基准圆直径Ф1 200、汽道圆为Ф2 000时,百分表表尖偏离工件旋转中心10 mm,则测量误差为0.03 mm,偏离旋转中心20 mm时,测量误差为0.13 mm,而当偏离中心100 mm时,测量误差达3.38 mm。

图11 百分表检测误差示意图(表尖偏离工件旋转中心)

(3)用百分表检测汽道圆尺寸时,百分表表杆与水平面存在较大夹角,导致检测的尺寸不准确,如图12所示,当百分表表杆与水平面夹角为35°时,理论上汽道圆径向尺寸每变化1 mm,测量误差0.22 mm。

图12 百分表检测误差示意图(表杆与水平面不平行)

4 汽道圆尺寸检测关键控制点

通过前面隔板汽道圆尺寸检测流程及误差分析,为保证汽道圆尺寸检测的准确性,在检测过程中应注意控制好以下几个方面:

(1)立车打基准时准确测量H值,测量时应计算准内叶根端面余量,实际测量点位与理论测量点位尽量一致,对于汽道面与隔板轴向中心线存在夹角的隔板,轴向误差不大于1 mm;

(2)由于大多数隔板为等根径设计,因此,汽道内圆尺寸偏差对汽轮机盖度影响较汽道外圆大,镗床应根据H值,以汽道内圆为准,铣准水平中分面(留 0.1~0.2 mm 余量);

(3)用百分表检测隔板汽道圆尺寸时,百分表表尖应沿机床X轴方向过工件旋转中心,偏差不大于10 mm;

(4)用百分表检测隔板汽道圆尺寸时,百分表表杆应与水平面尽量平行,夹角不大于20°,当因隔板叶根尺寸或汽道高度过短,百分表与X轴夹角不能控制在20°以内时,应选取杠杆表进行检测(杠杆表表杆应与机床Z轴平行,其它要求与百分表检测相同);

(5)用百分表检测隔板汽道圆时,应保证表尖在机床Z轴向位置准确指向测量点(W点、V点),偏差不大于0.5 mm;

(6)隔板加工过程中应严格控制打基准、水平中分面位置度、立车找正精度等,避免隔板出现大小半,并保证隔板加工后汽道圆中心与隔板加工圆中心的一致性。

5 结论

为保证汽轮机盖度符合机组技术标准,本文按照隔板汽道圆尺寸控制要求,结合生产实际,制定了一套完整的隔板汽道圆检测方法,并通过对检测过程中可能导致尺寸检查误差的各种因素进行了较为全面的分析,提出了具体的控制措施,提高了隔板汽道圆尺寸检测精度,对常规火电汽轮机组隔板全面进行汽道圆尺寸检测及盖度控制具有指导意义。