基于SAP平台构建刀具管理系统的应用研究

卢路

(东方电气集团东方汽轮机有限公司,四川 德阳,618000)

0 引言

近年来,随着制造企业的发展,车间生产规模扩大和各种自动化设备、加工中心的使用和发展,刀具数量大量增加。据统计,一个具有5~8台数控机床的制造系统,其刀具的数量可达1 000把以上。刀具数量大量增加、刀具资源的配置利用以及在各设备之间的相互调用,大大增加了刀具管理的难度和复杂性,而现代数字化车间和信息化建设也对刀具管理提出了更高的要求。由此,发展适合现代数字化车间的刀具管理系统,对整个车间的生产水平提高和精益制造提升起到重要作用。本文将基于某企业SAP平台,结合刀具管理业务流程开展信息化应用研究,通过大量开发打造实施刀具管理系统,实现刀具全生命周期管理。

1 刀具编码管理体系建立

1.1 刀具物料编码

该企业拥有多个数控加工中心,刀具种类多达3万多种,总数量约200万左右,过往采用手工编码记录方式,很难有效管理如此庞大的刀具库。因此,需要建立一套刀具物料编码系统,依据分类标准来定义和维护每把刀具,使其具备规律性且能快速识别。

借助SAP物料管理平台MDM,如图1所示,将刀具编码划分为12位,由4位数字+4位字符+4位数字构成,分别代表工厂+物料类别+流水码,同时对刀具类别进行重新规划设计,如区分型号规格、寿命属性 (耐用品与易耗品)、进口与国产等,实现多工厂多类别的管理模式,也使计算机系统能快速识别刀具, “读懂”刀具信息。

图1 刀具编码管理平台

1.2 刀具仓库编码管理

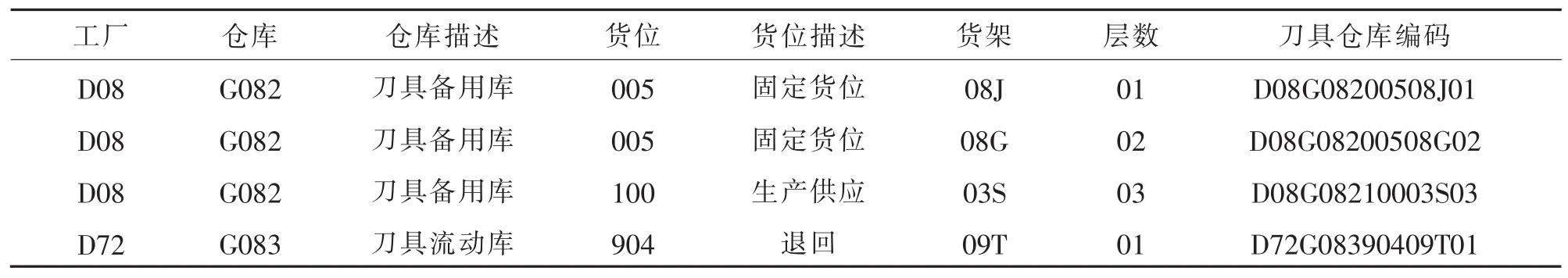

由于刀具种类较多、数量庞大,而该企业生产车间刀具固定存储的物理地域较小,位置与层数较多,为便于精确定位与快速查询,所以仓库编码采用了工厂+仓库+货位三级组合的模式,且均为一对多的关系,如表1所示。货位包含货架+层数,是仓库管理的最小单位。在此基础上启用SAP仓储MM-货架WM管理模块,根据刀具功能和业务特点,将仓库设置为备用库、流动库、待维修库和待报废库,将货位设置为固定货位、生产供应、外来收货、退回等。通过科学编码管理,使计算机、扫码枪、人工均能快速准确识别出刀具存放地点及相关用途,提高生产效率。

表1 刀具仓库编码示例

1.3 刀具单据编码管理

根据刀具业务应用场景和SAP功能特点相对应,形成刀具需求申请单、采购计划单、报废单、配送单和SAP移动类型五种编码规则。前三种由创建部门编码+年月+流水号生成;配送单由发出部门编码+接收部门编码+年月+流水号生成;SAP移动类型由TF刀具配送、调拨、转移、报废以及相对应的4种TR冲销共8种类型构成,用以区分业务操作的类型。

通过上述三大类编码体系的搭建,实现了刀具的规范管理和基于物料、仓库、单据三位一体且相互关联的应用模式,为下一步业务实施和刀具全生命周期过程管理打下基础。

2 刀具全生命周期体系建立

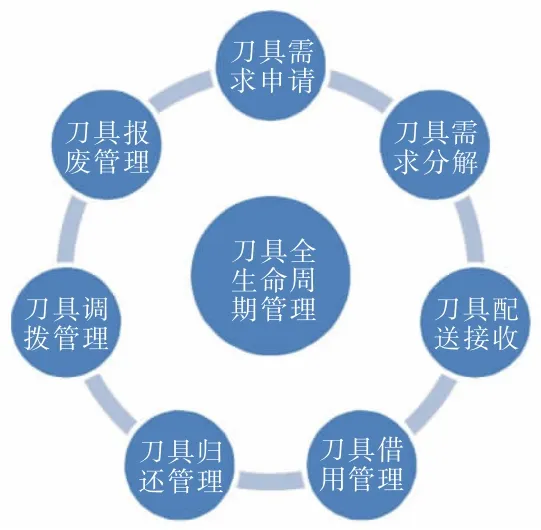

在完善编码体系基础上,围绕刀具七个核心业务流程,如图2所示。依托SAP平台,建立了一套具有该企业特色的 “刀具全生命周期管理”应用平台。满足刀具数据的实时更新、动态管控和成本精细化管理,实现了刀具物流、信息流、管理流的高度集成与闭环管理,大幅提升车间数字化程度和运行效率。

图2 刀具全生命周期管理示意图

2.1 刀具需求申请

刀具需求申请适用于各工厂对刀具需求的提交,在SAP系统中为刀具需求申请规划单独申请类型GJ01。在提交过程中可基于用户设置工厂、仓库、采购组等默认值也可根据刀具编码规则做模糊查询,加快输入进度。同时简化审批流程,采用分室—处室两级审批,审批后刀具需求申请项目转至下一步需求分解流程,如图3所示。

图3 刀具需求申请界面

2.2 刀具需求分解

刀具需求分解功能基于SAP平台二次开发实现,可按照需求工厂、需求申请号、刀具编码、审批日期进行分类汇总,刀具总库计划人员依据申请汇总信息在系统中实施总量平衡,其中平衡界面包括指导平衡量的相关数据如:刀具总库存、各工厂库存、维修数量、在途数量、领用量等信息。

通过平衡将需求申请分解为总库配送、调拨数量、采购配送三种执行方式,系统分配新的刀具需求申请号,采购配送方式还将自动产生采购计划单并提交至采购部门,所有执行方式均可追溯平衡状态和申请号,实现需求、平衡、执行三者关联。

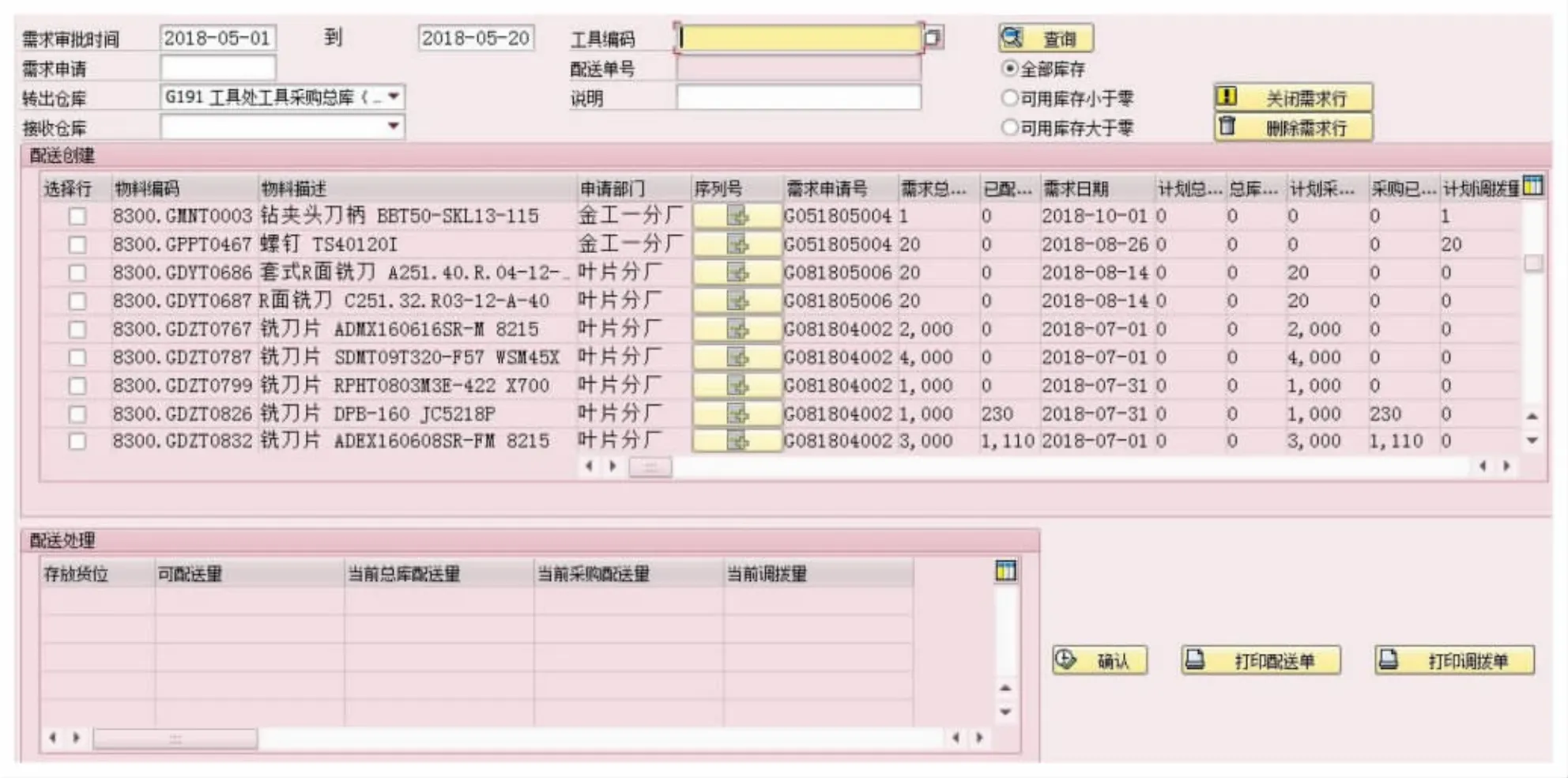

2.3 刀具配送接收

刀具配送接收功能分为刀具配送和刀具接收两个大平台,其中刀具配送平台涵盖刀具调拨功能。刀具配送可通过需求工厂、需求申请号或接收仓库来查询执行;同时可比对申请配送数量与仓库现有量,筛选出可用库存大于零、小于零和全部库存数据;对于不执行配送任务的刀具可关闭需求行项目和删除需求行项目,如图4所示。

图4 刀具需求分解及配送界面

配送前系统还会对当前总库配送量、当前调拨数量和当前采购配送量与已分解数量做汇总校验,确保配送量与分解总量匹配。刀具总库计划人员依据配送计划打印刀具配送单,进行刀具实物配送,各工厂分室库管员核对刀具种类、数量和完好度,确认接收或流程退回。接收处理还可以基于单个仓库多个货位进行收货,以满足刀具同批次多功能用途。

2.4 刀具借用与归还管理

刀具借用归还是刀具全生命周期管理的核心业务,是刀具管理与SAP人事模块HR、生产模块PP、项目模块PS等集成最紧密的应用场景,该业务还包含刀具管理精益化提升的数个因素指标。因此在系统设计方面将基于SAP平台,搭建一个全功能界面,关联生产工单工序、项目号、班组数据等信息,实现刀具借用归还一体化管理,对刀具用途、合理性、规范性等进行有效管控。

2.4.1 刀具借用归还系统功能界面设计

刀具借用归还功能基于SAP平台二次开发实现。为使操作人员更加快捷方便地借用与归还,在设计中将借用与归还两个操作放置于同一个界面,分为上下两个大平台,如图5所示。

图5 刀具借用与归还功能界面

借用平台可根据货位、物料查询本工厂库存现有量及全体工厂库存现有量,并根据库存量选择借用数量及天数,完成刀具借用操作。

归还平台可根据物料编码、借用日期、员工编号查询已借用信息和借用归还历史信息。操作者在系统中录入归还刀具的状态和数量,完成归还操作。为便于归还刀具的报废处理,系统在右下角设置了便捷处理窗口,在归还时经检验符合报废标准的刀具可立即进行处置并自动进入待报废库。

2.4.2 刀具借用归还业务操作

经班组审核后,刀具操作工在系统中录入自身员工编号及密码,通过SAP人事模块及权限校验后,方可查询提交借用信息。总库及各工厂分室库管员根据借用信息提供刀具实物给操作工。使用完毕后操作工再根据借用信息提交归还请求,总库及各工厂分室库管员检查实物状态并归还至相对应的仓库货位。

2.4.3 刀具借用归还精益化提升

(1)刀具借用归还业务均同员工信息绑定,可通过工厂、班组、人员查询相关明细,实现可追溯性。

(2)刀具借用与SAP生产模块或项目模块相关联。借用前需要选择生产订单号、工序或者项目号,如无相对应单号,则需选择借用类型原因,如:工艺试验借用、工厂间借用、技能考试借用、内部借用等。通过借用原因关联实现刀具借用与成本考核管理精细化并实现报表统计监控。

(3)刀具借用数量同班组挂钩,督促班组及时归还借用刀具,提升刀具流动性。系统根据各班组业务类型设置刀具编码借用上限,如借用未归还量达到上限则无法再借用。

(4)根据刀具耐用、中性、易耗三种寿命特点设置归还属性,如:耐用品需要归还,易耗品不需归还等,系统根据属性自动判断是否需要归还。

(5)刀具借用、归还、报废等应用场景均设置固定移动类型并自动产生单据号和财务凭证,实现应用与单据一体化、与财务集成化。

2.5 刀具调拨及报废管理。

刀具调拨功能可实现不同工厂、仓库、货位之间的转移操作,其业务来源于刀具需求分解和各分室之间的调拨需求。前者由需求分解计划产生调拨单据,待实物接收后流程结束。后者由需求部门创建调拨单,经发放部门审批确认,待领用实物后流程结束。

刀具报废功能基于SAP平台二次开发实现,并根据业务需要划分为报废申请和报废确认两大界面,如图6所示。申请界面会自动读取待报废库数据,操作者可添加或选择部分报废、全部报废,完成单据打印并提交至鉴定部门。确认界面可基于申报数据进行筛选,根据实物鉴定结果选择同意报废或者拒绝报废,拒绝还需输入拒绝原因。拒绝报废刀具将根据实物状态转移至流动库或者待维修库,等待下一步处理,如图7所示。

图6 刀具报废申请界面

图7 刀具报废确认界面

3 应用结论

实施效果:通过构建基于SAP平台的刀具管理系统,初步实现了该企业刀具管理信息化、数字化、集成化,满足刀具全生命周期管理要求。系统还在编码的规范统一、各项业务的相互集成和管理精益化等方面取得突破,完成了数万种刀具编码准备以及搭建了数个精益考核指标控制点,从而大幅提高生产效率,为数字化车间建设打下了基础。

数据结论:新刀具管理系统设计合理、流程清晰、简单易用、执行效率高、与实际业务结合紧密,业务人员反应良好。系统上线期间,日均在线百人以上,刀具需求申请和刀具借用归还等重点功能使用率超过80%,业务流程整体准确率从90%逐渐上升至99.5%,总体效率提升10倍以上,初步实现刀具核心业务无纸化。新系统的顺利推广也使得该企业刀具管理从业人员总体精简了1/3。