煤层气压裂水泥环完整性研究

陈小华

(中海油服油田化学事业部,河北燕郊 065201)

随着油气勘探开发的深入,水泥环完整性失效而导致的油气井环空带压现象日趋频繁。国内外针对环空带压问题提出很多解决方法[1-4],例如采用永久式封隔器,金属气密封螺纹,井下气密性检测,抗腐蚀水泥浆等技术,但仍有大量油气井在投产后一段时间出现环空带压问题,经研究发现,其中一个主要原因为后期井筒内压力变化(试压、关井、酸化压裂、天然气开采)的影响,导致水泥环力学完整性失效,水泥环发生断裂或胶结面产生微环隙。

水泥环完整性问题异常复杂,国内外学者在水泥环完整性方面开展了大量工作。Thiercelin(1998)等[5]以弹性力学为基础,首先建立了套管-水泥环-地层系统在温压载荷条件下的应力计算解析方法。此后,Le.Roy-delage[6],Gray.K.E,Dan t.Mueller[7],K.Krusche[8]分别在2000、2001、2006年以Thiercelin的分析为基础,根据建立的地层-水泥环-套管系统模型油化固井水泥浆的设计。但以上模型均建立在非常理想的条件下,即套管居中、水泥环两个界面胶结良好、水泥环无缺陷。但实际生产过程中,水泥石自身收缩、顶替效率不良、水泥石在加卸载过程中的残余应变及气窜均可导致水泥环产生微环隙或微缺陷。

本文采用有限元软件ABAQUS软件,结合力学实验,建立了非均匀地应力条件下的水泥环界面胶结良好、水泥环第二界面存在微环隙、水泥环内部存在缺陷三种工况下的力学模型。并对三种工况下水泥环上的应力分布进行研究,以期得到规律性的认识。

1 模型的建立

1.1 模型参数

为研究压裂施工过程中微环隙和微缺陷对水泥环应力分布的影响,根据弹塑性力学及岩石力学理论分别建立了以下三个力学模型:

(1)水泥环界面胶结良好、套管居中、水泥环内部无微缺陷;

(2)水泥环第二界面存在0.75 mm微环隙、套管居中、水泥环内部无微缺陷;

(3)水泥环界面胶结良好、套管居中、水泥环内部存在微缺陷。

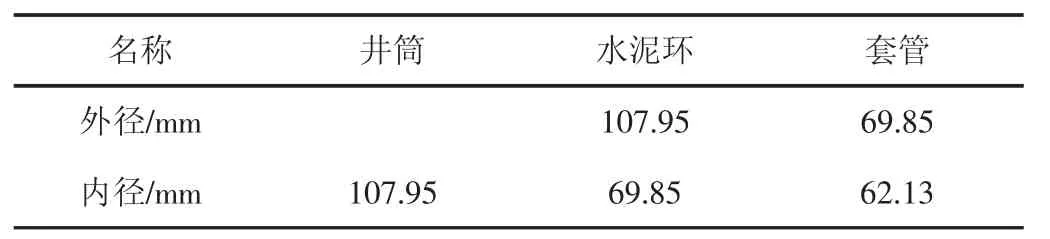

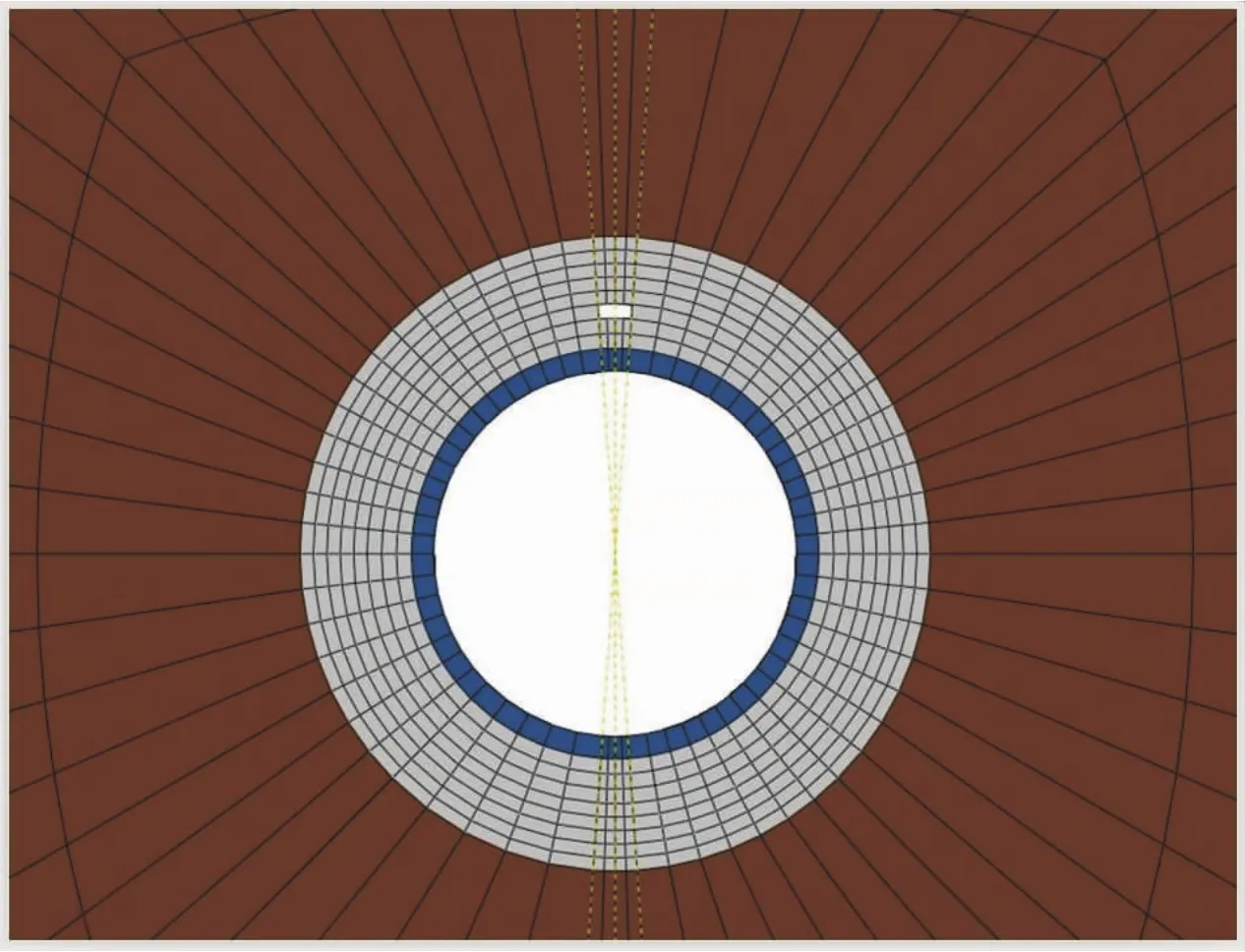

根据圣维南定理,地层边界超过井眼半径的5~6倍以后对井周应力的影响已经很小[9],可忽略,故模型整体几何尺寸为4 m×4 m×4 m,模型其余几何参数及有限元模型图(见表1、图1)。

表1 模型几何参数

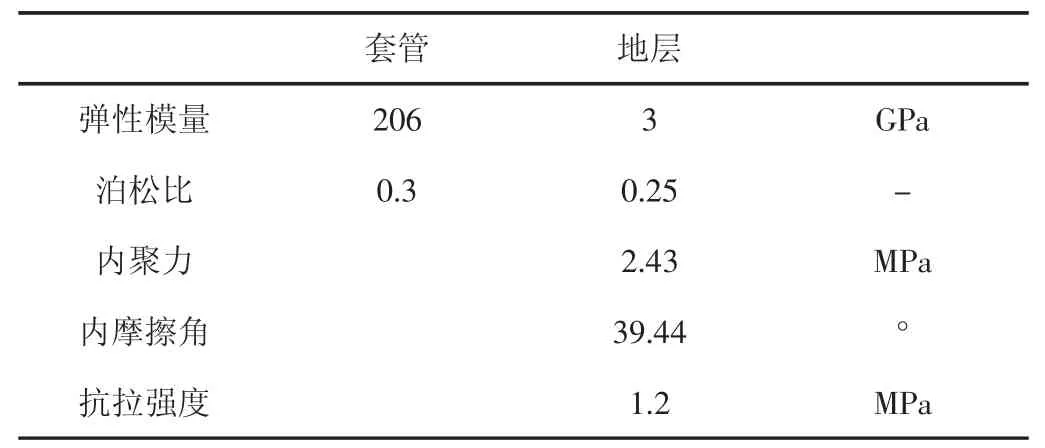

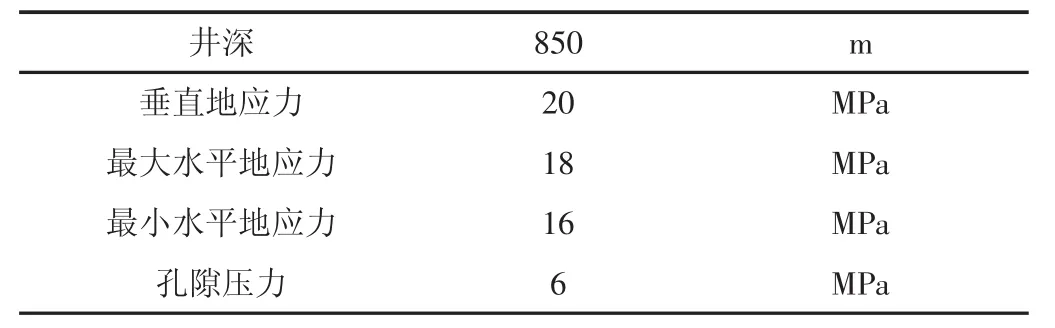

水泥环常用破坏准则为最大拉应力和摩尔库伦准则,根据山西七元地区煤层较软的特点,并结合前期计算可知水泥环在软地层中易发生拉伸破坏,因为本模型水泥环失效准则为最大拉应力准则。煤层及套管力学参数(见表2),煤层地应力学参数(见表3)。由于煤层强度低,压裂压力也相对较低,模型分别模拟井筒压力为 10 MPa、15 MPa、20 MPa、25 MPa四个过程。模型中符号规定为:正值代表拉应力,负值为压应力。

表2 套管及地层力学参数

表3 地应力参数

1.2 水泥环界面微环隙

图1 有限元模型图

国外学者在研究水泥环水力胶结失效机理过程中发现[10],水泥环和地层之间由于存在泥饼、井壁并非完全光滑,存在一层厚度大约1 mm的界面。该界面与地层、水泥环相比,其抗剪强度与抗拉强度非常低,在剪应力作用下,界面很容易进入塑性状态,产生剪切滑移。另外,由于界面抗拉强度几乎为零,拉应力作用下,将造成界面开裂。另外,由于水泥石自身的收缩性,可能使得微环隙进一步增大。为简化计算,本文取水泥环第二界面为1 mm进行计算。

1.3 水泥环的初始应力状态

水泥环的初始应力状态是指固井作业完成后,外界载荷施加于井筒前水泥环上的应力状态。水泥环水力是否失效很大程度上取决于水泥环的初始应力状态,然而该问题至今尚未明确。以往研究中,对水泥环初始应力状态考虑较少,本文参考哈里伯顿文献[10]的假设:

(1)收缩型水泥:水泥环初始应力状态近似为零;

(2)零膨胀型水泥:水泥环初始应力状态等于水平最小地应力;

(3)膨胀型水泥:水泥环初始应力状态等于水平最大地应力。

根据该假设,模型中初始应力状态设为零。

2 实验评价

2.1 实验样品

实验样品采用山西煤层气项目中油化水泥石体系及甲方科研体系。根据固井水泥配方,按API规范指标和养护。养护结束后,按三轴应力实验样品尺寸要求标准(Φ25 mm×50 mm)取心、切割,制备水泥石待测样,岩样(见图2)。

2.2 实验结果及分析

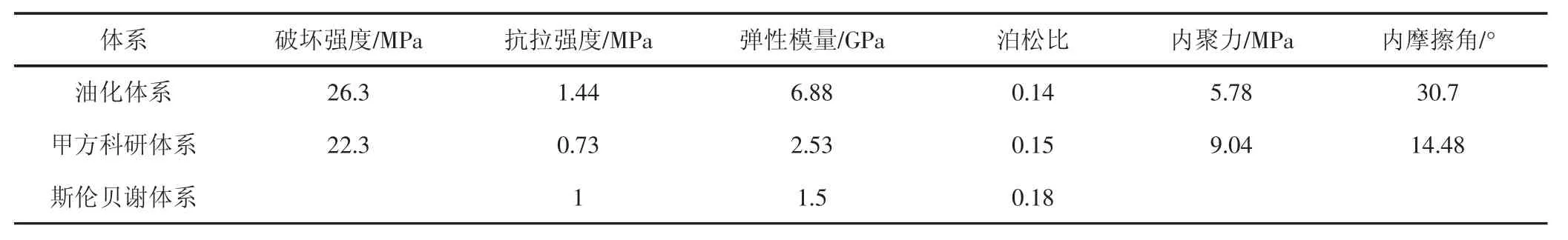

实验条件为常温,分别进行了抗拉强度及抗压强度实验(见表4)。由表4可以看出,油化体系抗压强度与抗拉强度均高于甲方科研体系,但在弹性参数方面弱于甲方科研体系。另外,为加深对不同力学参数的水泥石应力状态情况的理解,通过文献调研获得斯伦贝谢弹性水泥石体系力学参数,同时在后续计算过程加以考虑。

3 结果及分析

3.1 胶结良好条件下

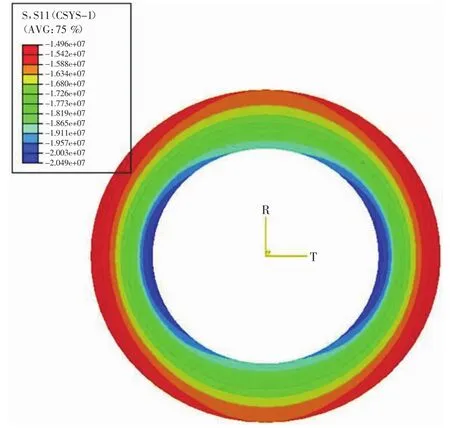

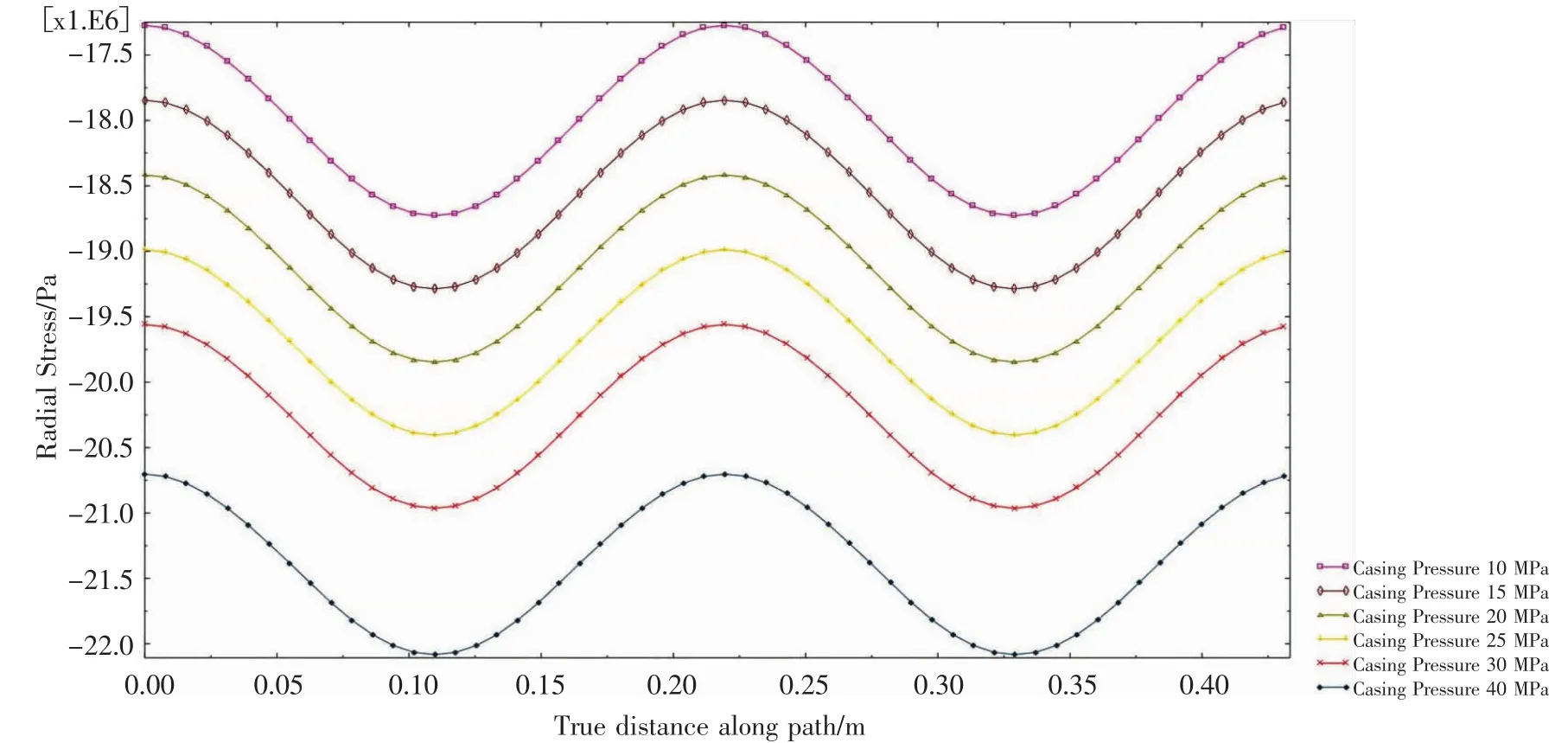

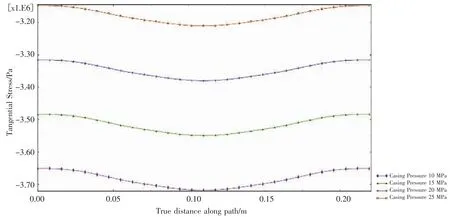

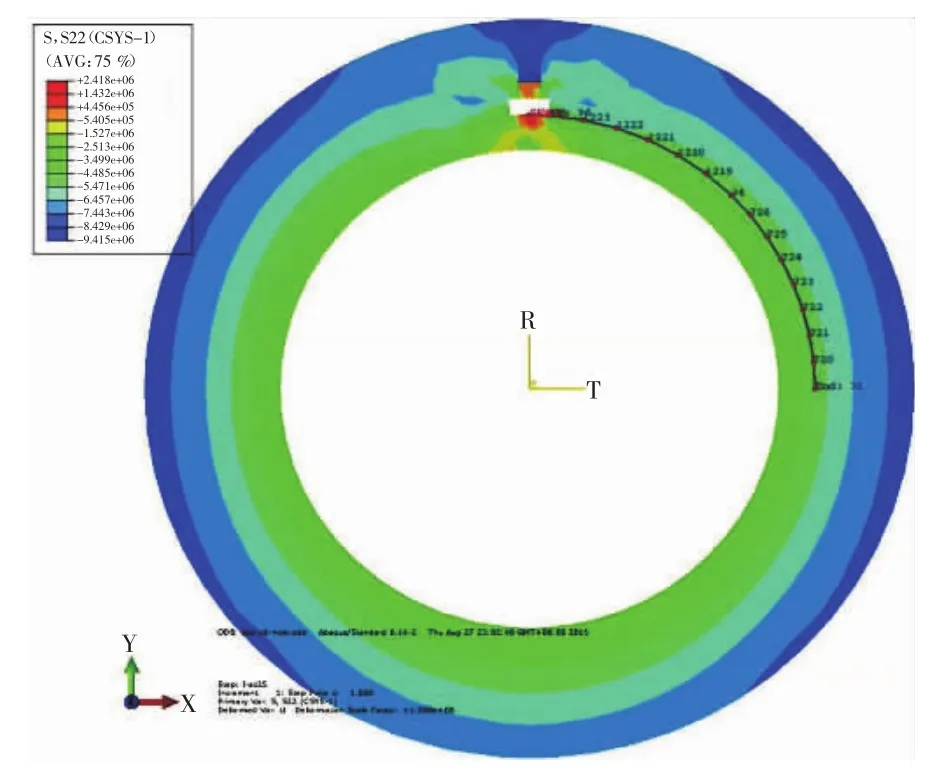

首先针对水泥环破坏危险点进行判断,以油化体系为例进行分析,水泥环切向力与径向力云图(见图3、图4)。水泥环第一界面切向力与径向力随压力变化曲线(见图5,图6)。

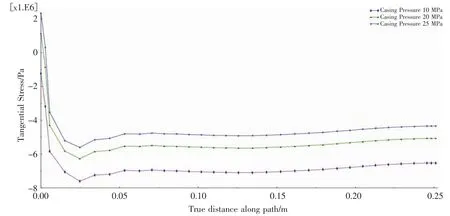

水泥环切向力与径向力沿井筒半径方向随套压变化曲线(见图7,图8)。由于在软地层中水泥环易发生拉伸破坏,产生径向裂缝。从图中可以看出,初始切向力为压应力,随套压增加而降低,并有转化为拉应力的趋势;而径向力则随套压增加而增加。由于岩石类材料抗拉强度远远低于抗压强度,因此易造成水泥环破坏的危险点为第一界面的切向力,因此本文中后续讨论均主要讨论水泥环第一界面处的切向力。

从图5、图9、图10中可以看出(考虑到切向力沿圆周对称分布,因此图9、图10仅取1/2圆周分析),弹性模量越高、泊松比越低,水泥环上应力变化的幅度也越大。但三种体系的水泥环在井筒压力为25 MPa条件下均处于压缩状态,胶结面良好,无微环隙条件下满足施工要求。弹性模量最高的油化体系在井筒压力从10 MPa变化到25 MPa时,应力变化约3 MPa;而弹性模量最低的斯伦贝谢体系在相同的井筒压力变化过程中,应力变化低于1 MPa。由此可推断:当井筒压力继续增加时,油化体系最先进入拉伸状态。由此可知降低水泥环弹性模量、提高泊松比有利于保持水泥环完整性。

图2 待测岩心照片

表4 水泥石力学评价实验结果

图3 套压25 MPa油化水泥环径向力云图

图4 套压25 MPa油化水泥环切向力云图

图5 油化体系第一界面切向力随套压变化曲线

图6 油化体系第一界面径向力随套压变化曲线

3.2 第二界面存在微环隙情况下

图7 油化体系径向路径切向力随套压变化曲线

图8 油化体系径向路径径向力随套压变化曲线

图9 甲方体系第一界面切向力随套压变化曲线

当水泥环第二界面存在微环隙,当井筒压力达到25 MPa时,变形能力最强的斯伦贝谢体系水泥环第二界面与井筒的接触力(见图11)。由图11可看出,其第二界面接触力为零,即未与井筒发生接触,水泥环失去地层的支撑保护作用,导致水泥环易出现由拉伸破坏引起的径向裂缝。三种体系在存在微环隙条件下,水泥环第一界面处的切向力(见图12~图14)。可见水泥环周向力沿水泥环第一界面均匀分布。另外,随着井筒压力增加,水泥环上第一界面的切向力随之增加,且油化与甲方科研体系均在井筒压力为10 MPa时,第一界面切向力约0.75 MPa,而其抗拉强度为0.73 MPa,即发生拉伸破坏,而斯伦贝谢体系在井筒压力达到25 MPa时发生拉伸破坏。对比水泥环胶结良好条件下的水泥环应力分布可见,当水泥环界面存在微环隙情况下进行压裂施工,极易造成水泥环完整性失效。

3.3 水泥环存在微缺陷

图10 SLB体系第一界面切向力随套压变化曲线

图11 SLB体系第二界面与井壁接触应力云图

图12 油化体系第一界面切向力随套压变化曲线

图13 甲方体系第一界面切向力随套压变化曲线

图14 SLB体系第一界面切向力随套压变化曲线

图15 水泥环存在微缺陷有限元模型

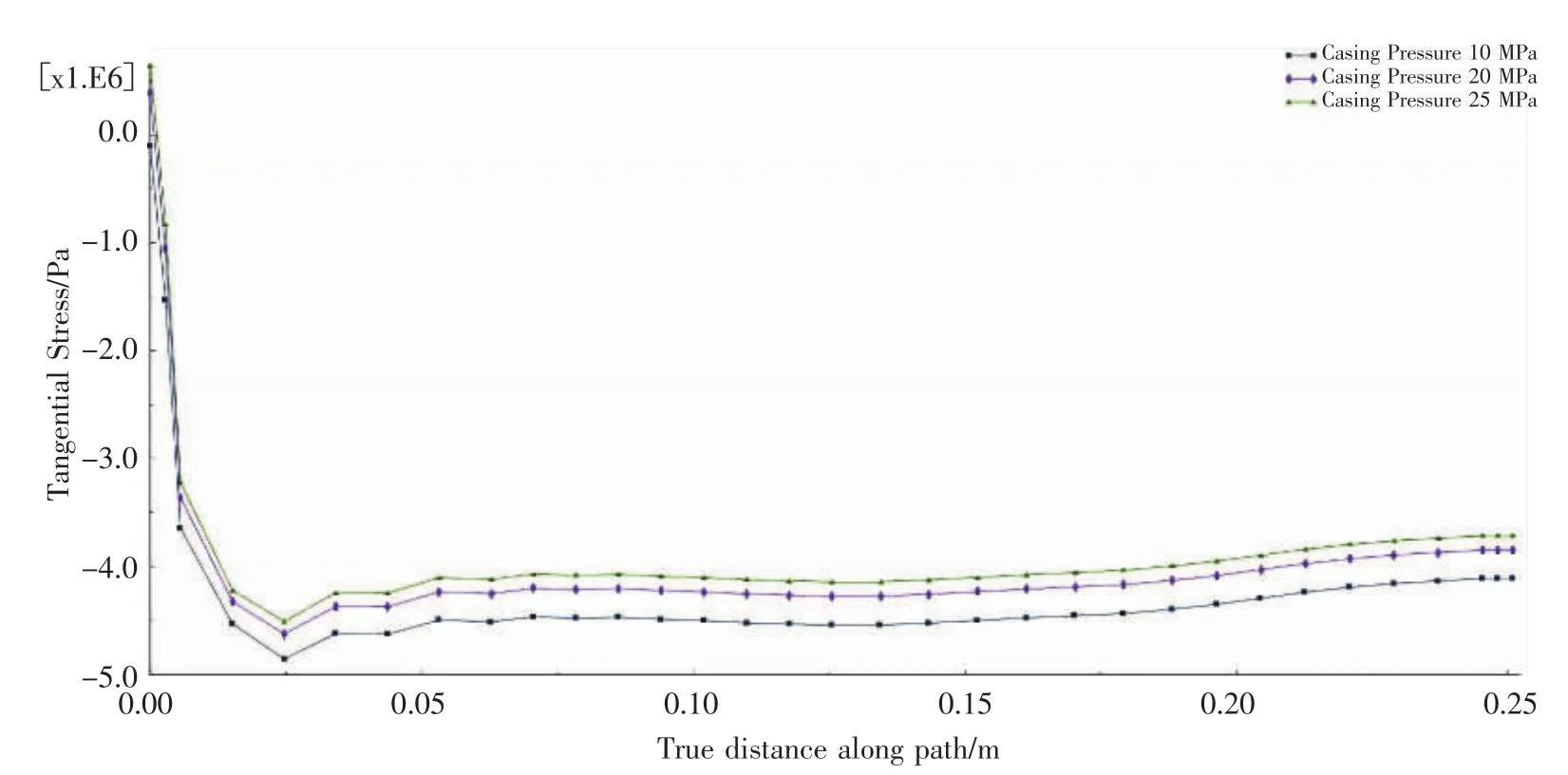

当水泥浆无法压稳地层时,造成气窜,易在水泥环内部形成微孔洞。假设沿水平最大地应力方向存在微孔洞,井筒加载过程为 10 MPa、20 MPa、25 MPa,模型(见图15)。油化体系水泥环切向力云图(见图16),从图16中可判断微孔洞处存在明显的应力集中现象,因此取图16中所示路径进行分析。

图示路径处三种水泥环应力变化(见图17~图19)。由图可以看出,水泥环微孔洞处应力值急剧上升,远离微孔洞处水泥环应力分布趋于平缓;油化体系产生应力集中时,应力变化幅度最为剧烈,约为7 MPa;而斯伦贝谢体系应力变化幅度最小,约为4.5 MPa。结合三种水泥石的抗拉强度数据可见,甲方科研体系水泥石在井筒压力升至10 MPa时已发生微孔洞处局部断裂,油化体系在井筒压力上升至15 MPa时发生局部断裂,斯伦贝谢体系在压力达25 MPa时仍未发生断裂。

图16 微缺陷油化体系切向应力云图及路径

图17 微缺陷情况下油化体系切向力随套压变化曲线

图18 微缺陷情况下甲方体系切向力随套压变化曲线

4 结论及建议

(1)软地层中降低水泥环弹性模量、提高泊松比有利于提升水泥环抵抗井筒载荷的能力;

(2)压裂施工井建议采用微膨胀型弹性水泥石,并提高顶替效率及水泥浆稳定性,避免水泥环界面出现微环隙及水泥环微孔洞;

(3)降低弹性模量的过程中若强度损失过大,同样不利于水泥环完整性;

图19 微缺陷情况下SLB体系切向力随套压变化曲线

(4)水泥石改性过程中,建议在降低弹性模量的过程中兼顾水泥石的膨胀性,水泥环适度膨胀有利于保持水泥环完整性,可起到事半功倍的效果。