复合材料打磨机器人的主动柔顺控制

许家忠 郑学海 周洵 祖磊 程海涛

摘 要:针对复合材料工件表面打磨的机器人主动柔顺恒力控制问题,提出一种基于位置控制的自适应阻抗控制方案。研究了复合材料打磨作业的实际加工过程,通过接触力反馈信号给出控制机器人末端参考位置的控制方法。对传统的阻抗控制方法进行改进,建立机器人参考位置与力跟踪误差的数学模型,并设计自适应控制器,解决了阻抗控制对机械臂末端理想位置的判断问题和打磨轨迹在线补偿问题。对机器人末端的位置轨迹与接触力进行仿真,验证了自适应阻抗控制器柔顺力跟踪的准确性。实验结果表明,自适应阻抗控制方法能够有效地提高复合材料磨削力控制系统的稳定性和鲁棒性,符合复合材料零部件的实际打磨工艺需求。

关键词:工业机器人;自适应阻抗控制;复合材料打磨;主动柔顺控制;力反馈控制

DOI:10.15938/j.emc.(编辑填写)

中图分类号:TP249 文献标志码:A 文章编号:1007 -449X(2017)00-0000-00(编辑填写)

Abstract: Aiming at the problem of active and smooth constant force control of the surface of composite workpiece polishing, an adaptive impedance control scheme based on position control is proposed. The actual machining process of the composite grinding operation is studied, and the control method of controlling the reference position of the robot end-effector is given by the contact force feedback signal. In order to improve the traditional impedance control method, an adaptive controller is designed based on the mathematical model of the robot reference position and force tracking error, which solves the problem of the impedance control on the ideal position of the robot end-effector and the online compensation of the polishing track. The problem of the impedance control on the ideal position of the end of the arm and the online compensation of the polishing track are solved. The position trajectory and contact force of the robot end-effector are simulated to verify the accuracy of the adaptive impedance controller compliance. The experimental results show that the adaptive impedance control method can effectively improve the stability and robustness of the composite polishing force control system, and meet the actual polishing process requirements of composite parts.

Keywords: industrial robot; adaptive impedance control; composite grinding; active compliance control; force feedback control.

0 引 言

机器人在复合材料表面打磨过程中不可避免与打磨工件之间产生相互接触,如何精确地控制机器人和外部打磨环境的恒力接触并精准打磨,对复合材料工件表面处理的加工质量有着非常重要的作用和意义。目前,众多国内外研究人员在研究机器人柔顺力控制的策略以及控制算法[1-3]。黄婷[4]提出基于气动柔顺装置的被动柔顺位姿补偿控制策略,研究出柔顺装置的模糊PID恒力控制算法。Seraji H[5]提出在阻抗控制中引入自适应控制算法并实现了系统有效地跟踪上接触力变化。Lee J[6] 等通过相对雅克比矩阵转换技术将阻抗控制应用于双臂机器人控制系统,使其相对刚度稳态误差降至1.35%。温淑焕[7]提出了将模糊径向基(Radial Basis Function,RBF)神经网络与反馈控制器相结合的自学习式控制策略,RBF控制器通过不断训练最终代替反馈控制器独立控制机器人系统。在此基础上,徐江敏[8]利用模糊径向基(RBF)神经网络滑模控制器有效地削弱并联机器人磨抛过程的抖动问题。王新涛[9]分别设计3种智能控制器对恒力打磨效果进行对比实验,验证了所提RBF神经网络滑模控制器对有机玻璃研磨的可行性。Fanaei A[10]设计的神经模糊补偿器能够适应系统与环境的变化。目前应用普遍的被动柔顺方式给机器人控制带来极大的困难[11],且柔顺装置专业性强,应用范围极为狭窄。基于神经网络智能控制器的控制方案大多处于理论仿真阶段,无法有效地应用于实际打磨行业中。此外,在未知环境作业时,传统的阻抗控制以及力/位混合控制方法都存在力或位置跟踪控制不精确的问题,力/位混合控制还需要控制模式的切换,增加了控制系统的繁琐性和復杂性。

本文根据Seraji H的控制策略,在传统阻抗控制基础上,设计自适应补偿控制器,通过机器人末端力反馈在线估算环境位置和环境刚度,对阻抗控制轨迹动态修正,将末端位姿补偿与预规划轨迹位置叠加作为机器人位置控制系统的输入。通过力反馈闭环控制,同时实现接触力跟踪恒定控制和打磨位置调整控制两个控制目的[12]。通过自适应阻抗控制系统,打磨机器人可以在未知环境下进行恒力打磨作业,该控制方法具有较强的可行性和自适应性。

机器人在磨抛过程中需要对接触力进行跟踪控制,阻抗控制将力控制和位置控制纳入一个体系框架中,建立二者的某种动态关系。然而玻璃纤维、碳纤维以及麻纤维等复合材料缠绕制品打磨作业与普通金属工件打磨之间的加工特点存在明显差异,打磨过程中产生的磨削力主要由两方面组成,一是复合材料发生弹性形变时的弹性阻力,二是磨削工具打磨复合材料表面的摩擦力。不同的纤维缠绕材料内在的弹性系数也不同,這导致复杂结构复合材料工件恒力打磨时外部环境刚度和环境位置是时变的且难以精确预知,基于位置的阻抗控制会产生巨大的力跟踪误差,因此需要设计控制补偿器对阻抗控制的参考模型进行在线调整和位置估算补偿,提高接触力跟踪控制精度。

将环境位置分别设为 (mm)的线性斜坡规律变化和在5s时由23mm突变到25mm的阶跃信号变化,力跟踪误差和打磨轨迹仿真效果如图3,图4所示。由图3(a)可见,力跟踪误差量能够在2~3s就收敛到1N以内并且迅速达到稳定,力跟踪误差依然存在小范围的误差,因为沿斜坡打磨作业时,机器人末端打磨头存在弹性余量。分析图3(b)可知,位置轨迹变化稳定,但依然存在约为4%左右的稳态误差。

从图4(a)可以看出,在环境位置发生突变时,实际接触力可以迅速重新跟踪上期望接触力。由图4(b)分析可知,当环境位置在5s时刻发生变化时,自适应阻抗控制器迅速做出调整适应环境位置的突变,机器人打磨执行器的接触位置也会跟随 发生改变,整个系统响应速度很快,因此自适应阻抗控制系统能够良好地适应打磨作业环境位置突变的情况。

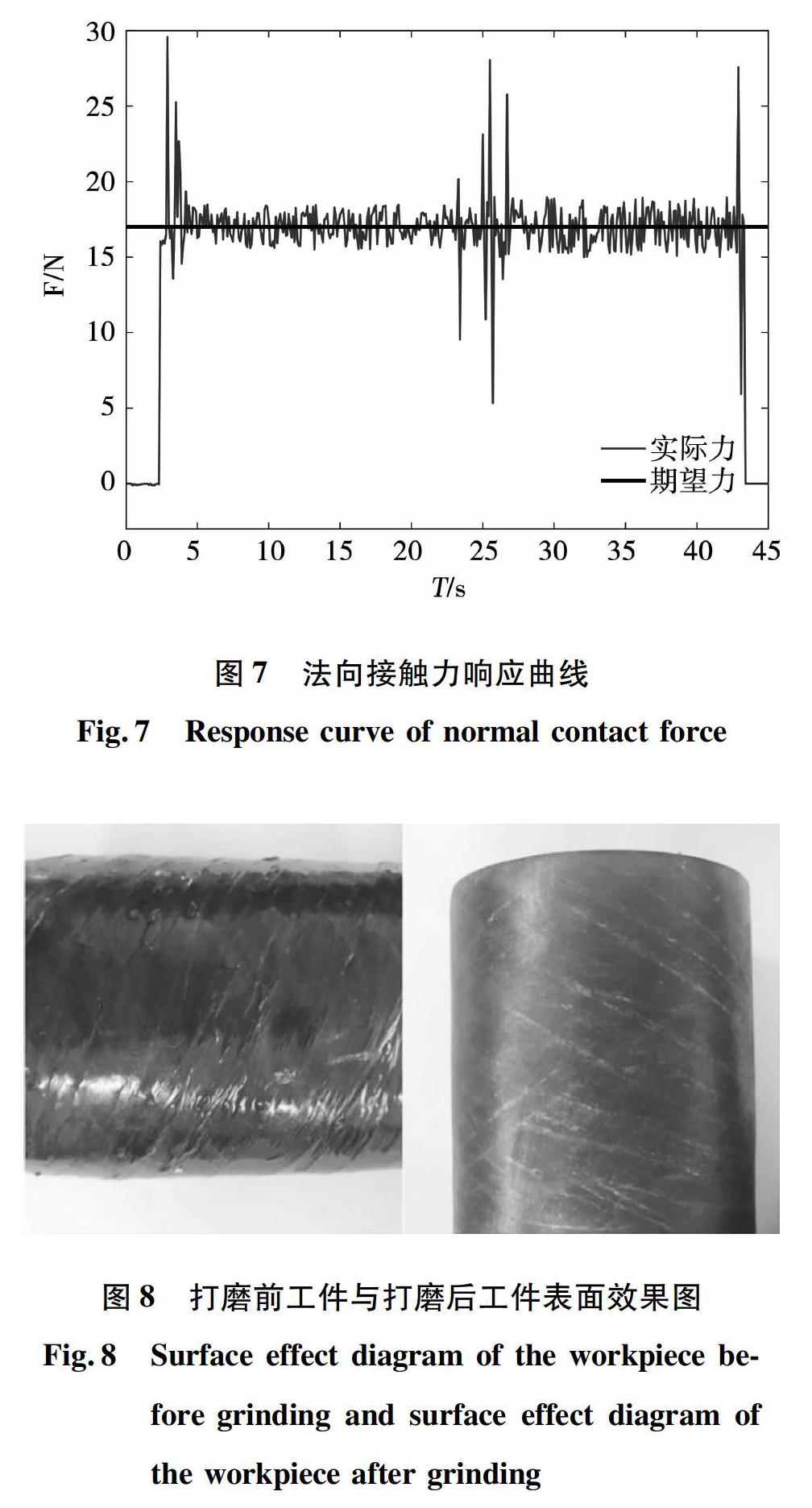

设计打磨作业的目标接触力 ,跟踪环境位置设定为 ,将环境刚度 在5s时刻从10N/mm突变到30N/mm,其余仿真参数不变时,力跟踪误差和打磨轨迹仿真效果如图5所示。

通过分析图5(a)可以看出,当环境刚度 在5s发生突变时,控制系统能够在1s左右使机器人接触力跟踪误差重新恢复稳定状态,实际接触力可以迅速跟踪上目标接触力。由图5(b)可见,自适应控制系统在环境刚度突变时可以快速响应,在0.5s后即可重新恢复稳定,环境刚度突变仅对机器人末端执行器的实际位置产生了影响,系统稳定时位置误差依然在允许控制范围内。

通过仿真表明,应用在基于位置控制的复合材料打磨机器人系统上,所设计的自适应阻抗控制器能够良好地适应环境位置和环境刚度变化的各种情况,实际打磨接触力能够快速稳定地跟踪期望力参考值。

4 实验结果

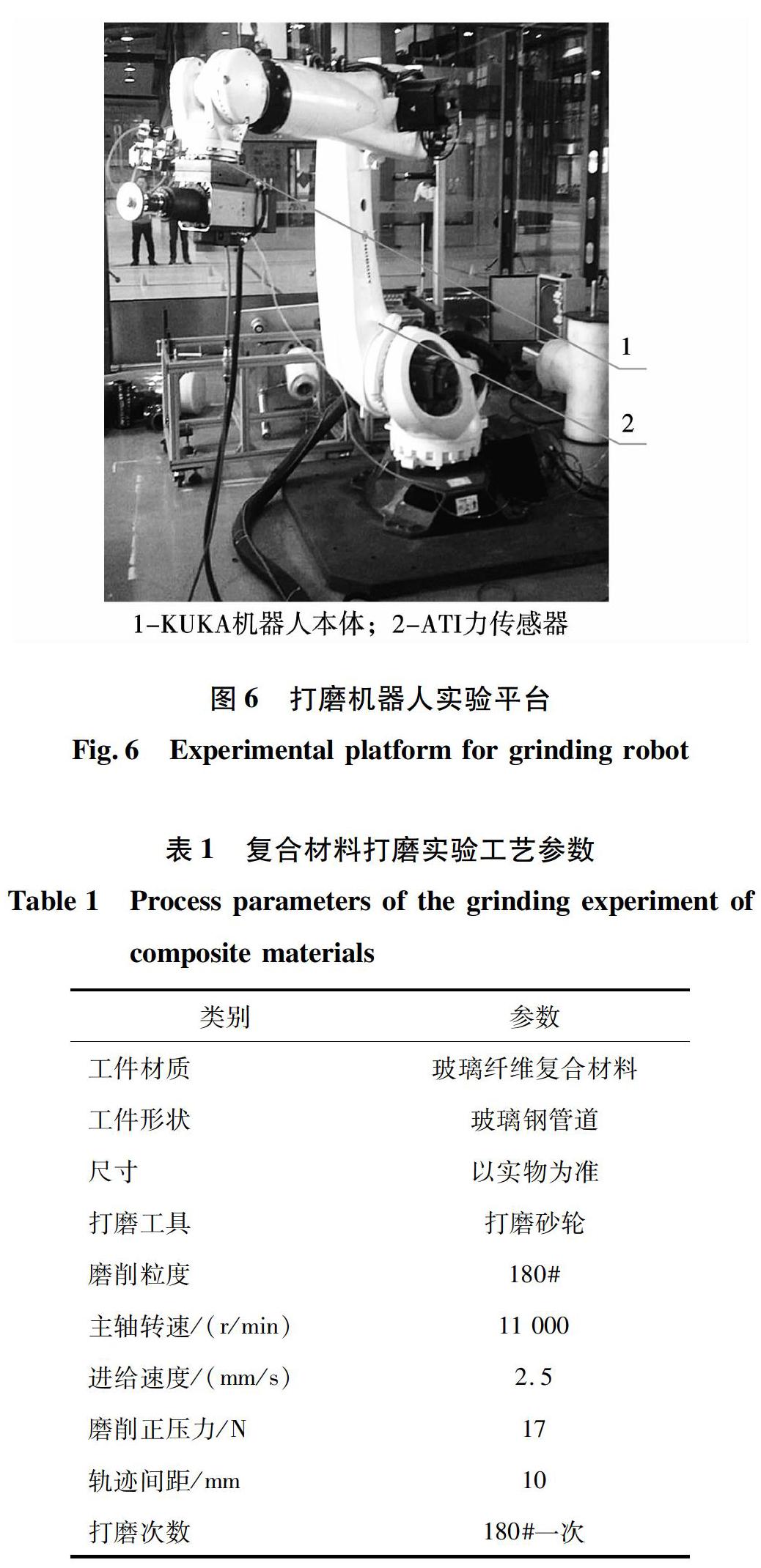

为验证所设计的打磨机器人自适应阻抗控制系统的有效性,采用德国KUKA-KR210R2700型六自由度工业机器人搭建复合材料打磨实验平台,如图6所示。在机器人位置控制器系统基础上,选用研华工业PC作为上位机控制系统搭载平台,力反馈信号通过安装在机械臂末端的德国ATI六维力/力矩传感器采集,通过放大器输出模拟电信号传输给控制系统,在控制系统经过重力补偿和六维力解耦计算处理后,作为接触力反馈信号输入自适应阻抗控制器。

设计复合材料打磨实验分别对玻璃纤维缠绕管样件的全表面进行打磨作业。实验过程中,对复合材料工件表面进行磨削平整和抛光两种作业工况进行实验。期望接触力 ,机器人电主轴打磨转速设置为 ,设置机器人打磨过程中从临近工件位置开始逐步进入接触约束打磨运动阶段,机器人复合材料打磨实验的具体工艺参数如表1所示。

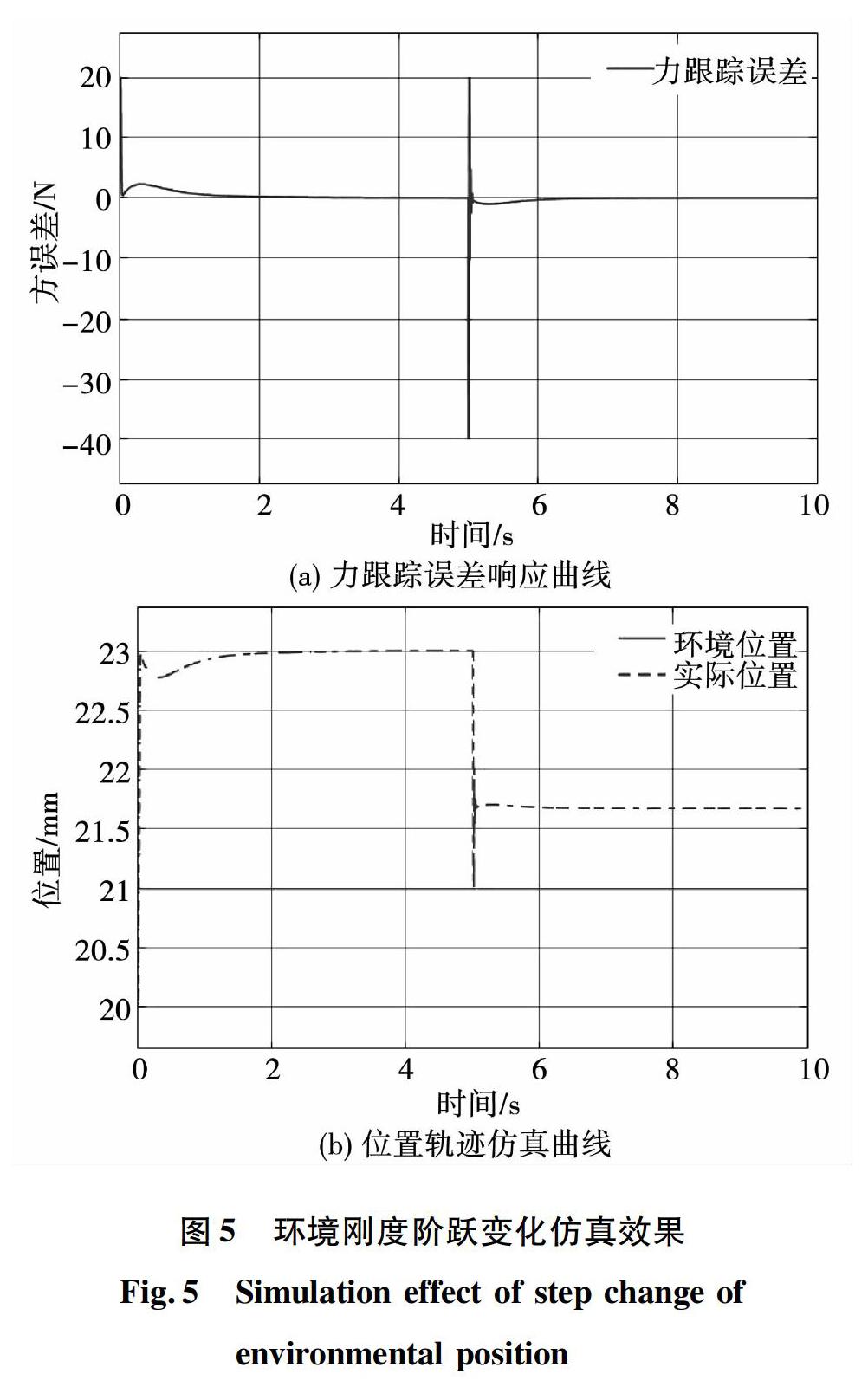

机械臂对玻璃纤维缠绕管打磨过程的接触力响应曲线如图7所示,打磨头由工件附近逼近到表面开始接触打磨,由图可见,实际磨削法向接触力在17N上下波动,基本处于稳定状态,平均波动幅度在±1.5N范围以内,符合打磨力允许跟踪误差要求。25s后产生较大的力值波动,经分析是被打磨工件表面质量差造成的,缠绕纤维固化后,工件表面存在大量凝胶气泡导致表面不平整。如图8所示(图中打磨后表面白色条纹为玻璃纤维),从产品表面打磨效果来看,打磨头磨削轨迹间隔比较均匀,玻璃纤维缠绕管道的加工表面平整度较好,磨削加工后管道壁厚一致性较高。打磨作业中,机器人控制器可以很好的保证恒定接触力跟踪收敛,位置控制效果也较为理想,无局部凹陷、沟壑等不良现象。

实验结果表明:在环境位置和环境刚度未知情况下,通过自适应阻抗控制系统在线估算参考轨迹,有效地解决了机器人位置阻抗控制器力跟踪误差较大的问题。有效控制打磨轨迹和接触力跟踪误差维持在恒定区间以内。证明了基于主动柔顺的自适应阻抗控制系统应用在复合材料打磨作业的可行性。

5 结论

为了实现机器人对复合材料工件自动化打磨作业的应用,提出了一种基于位置的自适应阻抗控制方法,将打磨接触力和机器人位置控制纳入一个整体系统进行研究。针对实际打磨作业过程中外部环境参数未知问题,设计了自适应控制律在线估算环境刚度和环境位置,推导出机器人参考轨迹在线估算方程式,提高了控制系统适应未知环境变化的灵敏度和稳定性;建立了机器 人力反馈恒力打磨控制系统仿真,对不同工况进行了仿真和分析,结果表明不同工况下自适应阻抗控制方法可以有效地实现恒力跟踪控制,并且位置误差控制在4.8%左右,平均力跟踪误差约为6%以内。本文提出的基于位置的自适应阻抗控制方法,可应用于需要恒力打磨控制的机器人主动柔顺复合材料打磨作业,其具有一定的接触力控制精度,取得了符合复合材料零部件打磨行业要求的控制效果。

参 考 文 献:

[1] MARQUEZ J J. Process modeling for robotic poli-shing[J]. Journal of Materials Processing Technology,2005,159(1):69-82.

[2] 邢宏军.基于主被动柔顺的机器人旋拧阀门作业研究[D]. 哈尔滨:哈尔滨工业大学,2017.

[3] 张铁, 胡广. 曲面轮廓恒力跟踪的非线性双闭环控制[J].电机与控制学报,2017,21(07):99-106.

ZHANG Tie, HU Guang. Nonlinear dual-loop force controller of contour following [J]. Journal of Elec- tric Machinesand Control,2017,21(07):99-106.

[4] 黄婷, 孙立宁, 王振华等. 基于被动柔顺的机器人抛磨力/位混合控制方法[J].机器人,2017,39(06):776-785+794.

HUANG Ting, SUN Lining, WANG Zhenhua, et al.Hybrid force/position control method for robotic p-olishing basedon passive compliance structure [J]. Robotics,2017,39(06):776-785+794.

[5] Seraji H, Colbaugh R. Force Tracking in Impedan-ce control[C]//Robotics and Automation,1993. Proceedings.1993 IEEE International Conference on IEEE,1993.

[6] Lee J, Chang P H, Jamisola R S. Relative impedance control for dual-arm robots performing asymmetric bimanual tasks [J]. Industrial Electronics, IEEETransactionson,2014,61(7):3786-3796.

[7] 温淑焕, 王洪瑞, 蔡建羡. 基于模糊RBF神经网络自学习的不确定机器人模糊自适应控制[J]. 电机与控制学报, 2004(01):39-43+91.

WEN Shuhuan, WANG Hongrui, CAI Jianxian. Fu-zzy adaptive control of uncertain robot based on fuzzy RBF neural network self-learning [J]. Journal of Electric Machinesand Control,2004(01):39-43+91.

[8] 徐江敏, 劉李明, 林青等. 基于模糊神经网络滑模控制的船用螺旋桨磨抛并联机器人抗抖振研究[J]. 江苏科技大学学报(自然科学版),2017,31(06):751-756.

XU Jiangmin, LIU Liming, LIN Qin, et al. Study on parallel robot of fuzzy neural network sliding controller [J]. Journal of Jiangsu University of Science and Technology (Natural Science Edition), 2017,31(06):751-756.

[9] 王新涛. 复杂曲面研磨抛光机器人力控制研究[D]. 东北大学,2012.

[10] Fanaei A, Farrokhi M. Robust adaptive neuro-fuzzycontroller for hybrid position/force control of robotmanipulators in contact with unknown environment[J]. Journal of Intelligent & Fuzzy Systems,2006,17(17):125-144.

[11] Choi S, Lee S, Won S. Development of a New Variable Remote Center Compliance Using Stiffness Adjusters[C]//Intelligent Robots and Systems, 2001.Proceedings. 2001 IEEE/RSJ International Conferen-ceon IEEE,2001.

[12] 周湛杰,王新生,王岩.基于模糊自适应算法的航天器姿态控制[J].电机与控制学报,2019,23(02):123-128.

ZHOU Zhanjie, WANG Xinsheng, WANG Yan. Sp-acecraft attitude control based on fuzzy adaptive al-gorithm [J]. Journal of Electric Machinesand Control,2019,23(02):123-128.

[13] 史震,何晨迪.高超声速飞行器姿态跟踪鲁棒自适应控制[J].电机与控制学报,2018,22(07):118-124.

SHI Zhen, HE Chendi. Robust adaptive attitude co-ntrol for hypersonic reentry vehicle [J]. Journal of Electric Machinesand Control,2018,22(07):118-124.

[14] 杜仁慧,陶春荣,张伟,等.伺服系统机械谐振抑制的自适应模糊控制方法[J]. 电机与控制学报,2017,21(10):116-122.

DU Renhui, TAO Chunrong, ZHANG Wei, et al. Adaptive fuzzy control method for mechanical reso-nance suppression of servo systems [J]. Journal of Electric Machinesand Control,2017,21(10):116-122.