PEDOT:PSS直接电镀工艺及影响直接电镀的因素

陈冠刚 林周秦 程 静

(广东成德电子科技股份有限公司,广东 佛山 528300)

0 前言

化学镀铜俗称沉铜,它是一种纯粹的自催化还原反应,在该反应中Cu2+得到电子还原为金属铜,还原剂放出电子被氧化。化学镀铜依据其不同目的而有厚度的要求,若只要求给予导电性,可用化学镀薄铜工艺;若为了节省一次铜,可应用化学镀厚铜工艺。化学镀厚铜工艺所得的镀层厚度也仅为0.5 µm~2.5 µm,这样的厚度远远不能满足PCB的需要,故必须对其进行加厚,方能保证生产需要,而全板电镀(板电)就是达到此目的手段。板电可以将化学铜镀层加厚到7.5 µm~15.0 µm之间,且加厚后的镀层导电性在化学铜基础上有了很大的改善,但这是两个分离的工序,不仅延长了处理时间,而且还造成空间资源的极大浪费。为此,我公司工程师们经过长期不懈的努力,终于开发出了一种叫做PEDOT(3.4乙撑二氧噻吩)∶PSS(聚丙乙烯磺酸铜)直接电镀工艺,该工艺的最大特点是将原来分离的两个工序时空二合为一,这样不仅缩短了处理时间,而且还节省了宝贵的空间资源。

1 PEDOT:PSS直接电镀工艺原理

1.1 主剂3,4乙撑二氧噻吩的性能

3,4乙撑二氧噻吩(即PEDOT)具有较高的电导率(600 s/cm)和较大的化学稳定性而倍受到关注,但很可惜的是PEDOT本身为不溶性聚合物而限制了它的应用,不过可以通过一种水溶性的高分子电解质聚苯乙烯磺酸钠(PSSNa)掺杂来解决了它的加工性问题,掺杂后的PEDOT/PSS是一种深蓝色的水溶性聚合物、且易于加工成膜,该膜经烘干后不仅具有较高的电导率(1000 s/cm)和较高的机械强度和优越的电化学性能及热稳定性,而且在100~200 ℃高温下能耐1000 h以上而电导率几乎保持不变的特点,故而适合于通孔电镀。

1.2 PEDOT:PSS的导电机理

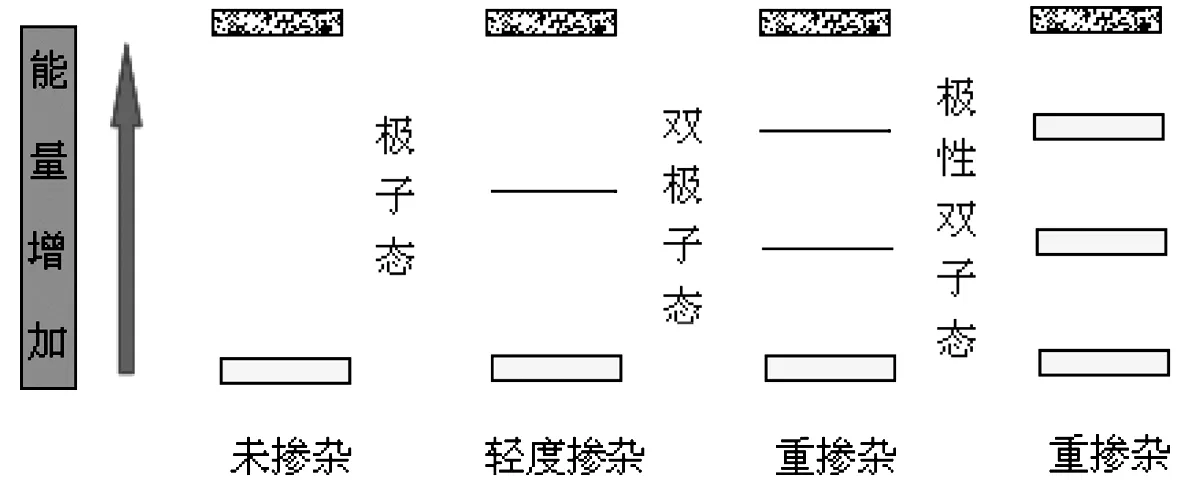

众所周知,聚合物分子导电的必要条件是分子链中必须有一个大竹共轭体系(共轭双键或共轭与带有未成键P轨道的杂原子N、S等耦合),这点与金属导电需要自由电子和供电子运动的轨道一样,聚合物的导电也需要电荷载体和可供电荷载体自由运动的分子轨道。由于大多数聚合物本身不具有电荷载体,这么一来导电聚合物所必需的电荷载体就只能通过所谓的“掺杂”过程来提供,而关于掺杂后聚合物的导电机理,目前比较成熟的观点可用图1来进行说明。

图1 聚合物掺杂过程

通常具有共轭或大竹结构的聚合物在理想状态下,电子在整个主链或共轭链段上是离域的,而单体分子轨道相互作用的结果,使得最高占有轨道成为价带,最低空轨道成为导带,在不考虑热运动及光跃迁时,价带层完全充满电子,而导带层则是全空的,这样就在价带层与导带层之间形成了一个较大的能量间隙,因而聚合物的导电性很低就顺理成章了,而掺杂过程就相当于把价带中的一些能量较高的电子氧化掉,从而产生一些空穴(阳离子自由基),这些阳离子自由基的能量介于价带层与导带层之间,于是它就以极化周围介质的方式来稳定自已(又称为“极化子”),假如此过程中是对共轭链进行重度掺杂的,则会在极化分子的基础上形成“双极化子”或“双极子带”,掺杂后形成的极化子和双极化子再通过双键迁移的方式沿着共轭方向进行传递,从而使聚合物的导电性能得到了较大幅度的提升。

1.3 PEDOT单体和PEDOT∶PSS No膜结构

PEDOT是在噻吩结构上镶入两个氧原子而成(图2)。

图2 3,4乙撑二氧噻吩的结构式

PEDOT:PSS膜则是把EDOT溶解在聚苯乙烯磺酸钠和过硫酸钠(Na2S2O8)溶液中经化学反应后所得,膜的结构式如图3所示。这种经化学反应生成的透明膜再经过干燥后具有很高的电导率和较高的机械强度,且不溶于任何溶剂,而这正是我们看重它作为通孔电镀的地方!

图3 PEDOT∶PSS导电膜的结构式

2 PEDOT∶PSS直接电镀工艺流程

2.1 两种工艺流程的对比

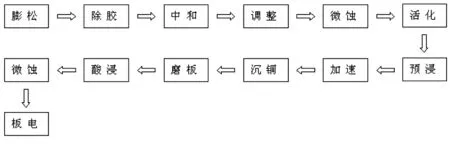

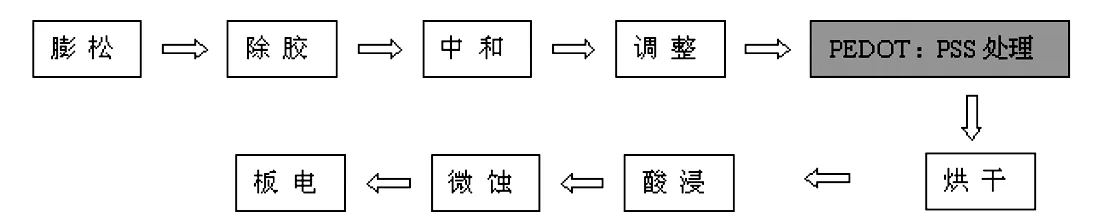

PEDOT∶PSS直接电镀工艺流程与传统工艺流程分别如下。

传统工艺流程如图4。

PEDOT∶PSS直接电镀工艺流程图5。

图4 传统工艺流程图

图5 直接电镀工艺流程图

可见,新开发的PEDOT∶PSS直接电镀工艺既继承了传统工艺流程中膨松、除胶、中和、调整、微蚀等合理的内涵,同时又对传统工艺进行了改造,改造后的工艺不仅比传统工艺减少了四个环节,而且将原来分离的两个时空合二为一,这样就缩短处理时间。

2.2 PEDOT∶PSS直接电镀工艺解读及其过程控制

2.2.1 膨松

膨松(主要成分为NaOH和丁基卡必醇)使孔内环氧树脂胶渣得以溶胀,便于下一站碱性高锰酸钾的直接进行咬蚀,其处理温度一般在控制70 ℃左右,处理时间则以7 min为宜。

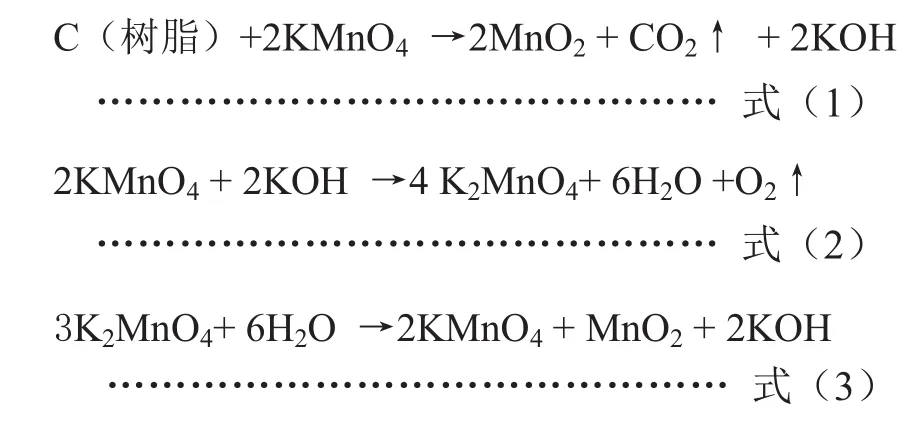

2.2.2 除胶

除胶是指在高温、高碱的环境下,利用高锰酸钾强氧化能力除去溶胀了的环氧树脂的过程。在这个过程中,锰酸根和MnO2作为副产物出现的,它们的存在客观上降低了溶液的活性和氧化能力,这时可采用电解或加入再生剂的方法将锰酸根还原为具有强氧化能力的高锰酸根,而另一种副产物MnO2则用循环过滤的方式加以除去,其整个反应机理如式(1)~式(3)。

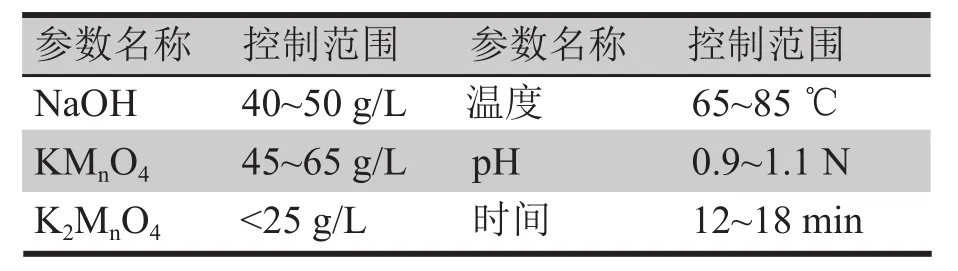

工艺参数控制范围如表1。

表1 除胶工艺参数及其控制范围

在除胶过程中高锰酸钾消耗很快,生成了大量不具备除胶能力的锰酸钾,这种现象严重影响了药液的使用寿命,故而我们还在除胶槽的旁边设立了除胶副槽,其目的是将从除胶槽含有锰酸钾除胶液泵入其中,然后电解的方法锰酸钾变为高锰酸钾得以再生。

2.2.3 中和

中和(主要成分H2SO4、Na2C2O4和HF)用来还原多层板带出的高锰酸根,并完全除去孔内残留副产物MnO2、锰酸根、高锰酸根等,亦可中和前站中残留于印制板上的碱。

2.2.4 调整

调整除了担负起清洗孔壁和铜箔表面油污、指印或氧化层的职责外,还有另一个重要职责就是调整孔壁基材的表面静电荷,使得孔壁所带的负电荷转化为正电荷,这就更利于随后PEDOT∶PSS处理了。调整通常采用碱性溶液,这是因为碱性溶液除油范围要比酸性溶液广得多的缘故。在调整过程中循环过滤是非常必要的,这样有助于药液的均匀搅拌和对孔的渗透作用,而加热则增强了脱脂效果。

2.2.5 PEDOT∶PSS处理

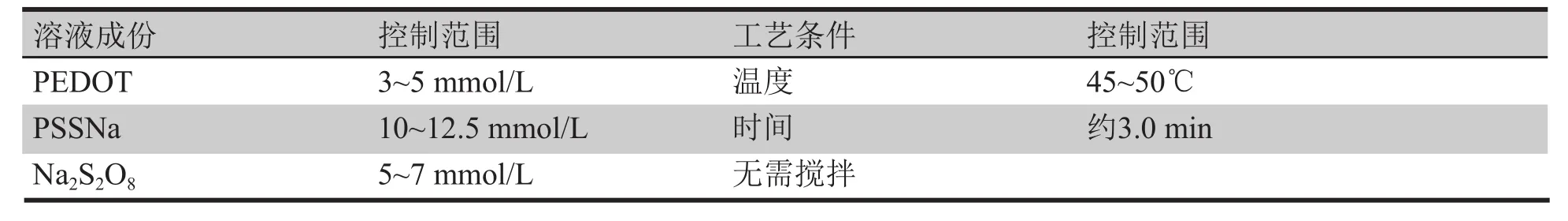

具体工艺参数控制范围如表2。

2.2.6 烘干

经PEDOT∶PSS处理后,就会在孔壁上生成一层薄膜导电膜。假如这层膜不进行彻底干燥的话,就会溶入随后的酸浸溶液中,故而要增设烘干这道工序。烘干条件是无风、80℃下干燥5 min。

2.2.7 酸浸

酸浸目的是除去粘附于铜面的污物、手印、PEDOT∶PSS残留物及轻度氧化之外,还有另一个目的,那就是防止把水带到电铜缸中,从而起到缓冲作用。

2.2.8 微蚀

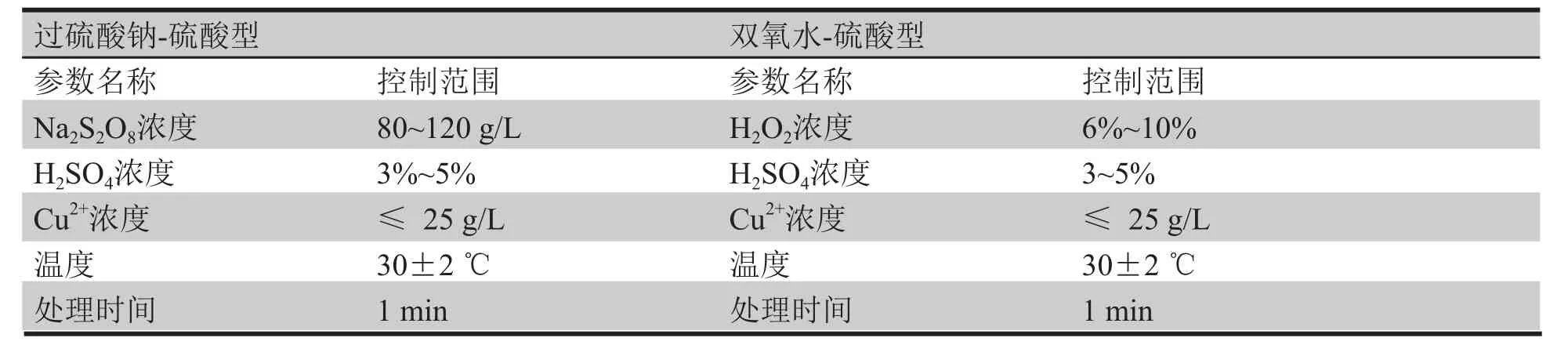

为了进一步提高铜箔表面和电镀铜之间的结合力和除去铜箔上的氧化层,故而要在酸浸后增设微蚀这道工艺。目前使用最多的微蚀剂莫过于过硫酸钠/硫酸型微蚀剂和双氧水/硫酸型微蚀剂两种,其具体的工艺参数控制范围如表3。

2.2.9 板电

板电就是在PEDOT∶PSS膜及铜箔上电镀上约7.5 µm~15.0 µm厚的铜,使得它能满足生产的需要。

3 影响板电沉积和质量的因素

3.1 过电位

当过电位等于零时,解积和沉积处于平衡状态,此时镀层厚度在宏观表现上为不增不减,在微观表现上为解积和沉积的动态过程,那么这个稳态的过程究竟有何什么好处呢?当成品PCB板出现开短路时,可以将其置于镀液中,并调整过电位至零,施镀数分钟后,开路地方就会自行闭合,而短路的地方则会自行断开;另外,当过电位为零时,整个动力学方程式为零,此时无论我们如何调节施镀的电流密度、施镀温度、镀液硫酸铜含量、硫酸含量、氯离子含量、添加剂含量,还是采取震动、打气、阴极移动等措施都不会使镀层增厚一点点,换句话说,只有在过电位大于零时,上述那些措施才是有效的;而当过电位小于零时,阳极上表现为钝化,阴极上表现为氧化,这时镀层不但不增厚反而变薄了;当过电位大于零时,阳极表现为正常溶解,阴极表现为稳定沉积。可见,适量过电位是施镀能够稳定进行的第一个先决条件。

表2 PEDOT:PSS处理的工艺参数及其控制范围

表3 过硫酸钠-硫酸型和双氧水-硫酸型工艺参数之间的对比

3.2 温度

温度对板电的影响很大。当温度升高时,动力学方程式中的阴极项在增大,阳极项在减小,这在施镀过程中表现为阴极反应速度加快,允许的阴极电流密度也在不断地提高,镀层增厚、沉积速率变大,但它的阳极溶解却受到抑制,甚至还出现了钝化,此时的整个镀液处于缺Cu2+状态而同样使得Cu2+在阴极上的沉积速度变慢;当降低温度时,动力学方程式中的中阴极项在减小,阳极项却在增大,这在施镀过程中表现为阴极反应速度减慢,允许的阴极电流密度也在降低,镀层沉积速率跟着变慢,而它的阳极呢?阳极的溶解速率加快,此时大量的Cu2+进入镀液中,这么一来,阴极上沉积速度就跟不上阳极溶解速率而出现了歧化反应,歧化反应的最终后果之一是导致镀液老化失效。另外,过高的温度也加速添加剂分解,从而使得镀液中有机物含量增加,其后果将会导致镀层结晶粗糙、亮度降低等。总之,施镀温度太低,允许的电流密度也会随之降低,高电流区就会被烧焦;施镀温度过高又会导致歧化等,而板电最理想的温度控制范围可以从动力学方程式中算出是在20~30 ℃之间的。

3.3 主盐硫酸铜

主盐硫酸铜对板电的影响是通过改变镀液电导率来实现的。大家知道,提高镀液中主盐硫酸铜含量无疑等于提高了镀液的电导率,从而起到提高了电流效率,加快沉积速度的作用。当镀液中硫酸铜含量太低时,高电流区镀层易于烧焦;而当镀液中硫酸铜含量太高时,又使得镀液的分散能力和平整能力降低,故而低铜镀液中,主盐硫酸铜含量应控制在50~70 g/L之间较为适宜。

3.4 硫酸

硫酸对板电的影响主要是通过改变镀液比电阻来实现的。镀液的比电阻是随硫酸含量升高而增大,此时的主盐硫酸铜溶解度却在降低。这意味着高浓度硫酸阻碍了硫酸铜的溶解,降低了动力学方程式中二价铜离子的迁移率 ,从而使得沉积效率降低的;过高硫酸还会导致镀层的延展性降低。但当镀液中硫酸含量太低时,从而使得镀液分散能力变差、镀层也跟着变得粗糙起来的。可见,维持镀液中硫酸含量是一个重要因素,而镀液中硫酸最佳的控制范围在9%~12%之间的。

3.5 氯离子

镀液中氯离子既是阳极活性剂,又是铜镀层应力消除剂,故而镀液中适当的氯离子不仅可以帮助阳极溶解,而且可以和添加剂协同作用使镀层变得光滑、平整起来;此外,适量的氯离子还可以降低镀层的张应力。当镀液中氯离子含量过低时,镀层无光泽并会出现台阶状的粗糙镀层和针孔,或者烧焦板面;而当镀液中的氯离子含量过高时,又将导致阳极钝化,使阳极上生成一层白色膜并产生大量的气泡而同样使得电流效率变低。

3.6 阴极电流密度

当镀液中主盐硫酸铜、硫酸、添加剂、温度、搅拌等因素一定时,镀液所允许的电流密度范围也就一定了。

3.7 添加剂

添加剂在一定程度上提高了阴极金属铜离子和阳极非金属离子的聚总扩散,从而起到降低镀液表面张力,提高镀液的分散能力和深镀能力的目的。

优良的添加剂不仅应有相当宽的近似线性部分施镀窗口、而且对温度的承载能力大、自身稳定性强等特点。

镀液中添加剂含量的稳定也直接涉及到镀层结构和性能,而要维持添加剂含量的稳定,最好采用持续添加方式,这样就避免了间断添加导致某种成分严重失衡的后果。

3.8 阳极电流密度

阳极电流密度对板电的影响体现在阳极溶解这一项上。为了确保电镀过程能够正常进行,其电流密度的大小也是至关重要的,而在实际的生产过程中,阳极电流密度主要是通过磷铜球面积来实现的。当阳极电流密度过大时,磷铜球溶解速度就会急剧减小,甚至还出现了阳极钝化,此时就会在阳极上析出大量氧气,从而造成阳极黑色膜破坏和松脱、阳极亚铜离子增加、镀层粗糙,并伴随着添加剂的过量消耗。因此在生产操作过程中,应密切关注阳极面积的变化并及时加以调整,以使阳极和阴极的面积之比始终维持在1.5~2∶1之间。

3.9 搅拌、震动、打气、阴极移动等

震动、打气、阴极移动等的作用是消除溶液的浓差极化,提高允许电流密度及拓宽近似线性部分操作窗口,从而起到提高生产效率和改善镀层质量的。

另外,打气除了增加扰动外,还有另一个目的,那就是给镀液提供足够的氧气,促进溶液中少量亚铜离子的氧化来消除亚铜离子对电极过程的干扰。凡事有利也有弊,打气不利因素是离打气源越远的地方搅拌越剧烈,极化电流也越小,结果就出现了镀层上厚下薄的现象,而要消除镀层这种上厚下薄的现象,可采用负压电镀法。

4 结论

PEDOT:PSS直接电镀工艺既继承了传统工艺流程中膨松、除胶、中和、调整、微蚀等合理的内涵,同时又对传统工艺进行了改造,改造后的工艺不仅比传统工艺减少了四个环节,而且将原来分离的两个工序时空合二为一,这样就缩短处理时间,提高了生产效率。

我们还集中精力分析了影响镀层的质量和沉积效率的因素,这些因素完全是定量可控的,它们是我们进一步优化工艺参数和提高镀层质量的理论根据,有了这些理论根据后,我们就可以做到有的放矢,减少优化过程不必要的盲动!