提升刚挠板覆盖膜贴合效率的工艺

吴传亮 李超谋 黄德业 李 旋

(珠海杰赛科技有限公司,广东 珠海 519170)

(广州杰赛电子有限公司,广东 广州 510032)

(广州杰赛科技股份有限公司,广东 广州 510310)

0 前言

刚挠结合板融合了挠性板与刚性板的优点于一身,可挠曲,简化3D立体组装。近几年来,受到智能手机和平板电脑等光电产品的市场推动,刚挠结合板产量增长速度非常快。随着终端产品的设计要求,刚挠结合板产品结构在不断变化,加工难度越来越大。

行业大部分厂家为了保证刚挠结合板可靠性能,在刚挠结合板制作时,均只在纯挠性区域贴合覆盖膜,其余刚挠结合区域均不贴。此种局部贴合覆盖膜的加工工艺,覆盖膜较小时,无法采用假贴机生产,只能采用人工单个贴合。当刚挠结合板挠性区域需要贴较多覆盖膜,且覆盖膜尺寸较小时,手工贴膜效率低下,容易出现覆盖膜贴偏的问题。笔者根据实际生产情况进行统计,挠性区域较小、较短的刚挠板贴合覆盖膜时需要20 min~30 min贴1PNL板,生产效率极低,且人工贴合极易贴偏,无法保证品质要求。笔者针对现状,开发了一种新的刚挠板贴合覆盖膜工艺,能够彻底解决传统手工贴合效率低、良率低的技术瓶颈,实现批量化生产。新工艺可以实现2 min贴1PNL板,使制作成本大幅降低,有效提升制作良率。

1 工艺开发

1.1 开发方案

通过转嫁接的方式实现整板贴覆盖膜,贴覆盖膜时使用“耐高温保护膜”作为转嫁模板,使用时将保护膜的离型层撕掉,露出粘性层,将覆盖膜与保护膜粘性层粘合,然后撕掉覆盖膜离型纸,从覆盖膜的PI面切割需要的覆盖膜图形,切割时调好刃长,只切穿覆盖膜,不切穿作为转嫁模板的保护膜,对位前将不需要的覆盖膜撕掉,通过保护膜和挠性板预先设计好的对位系统实现对位,从而实现覆盖膜成片转嫁到需要贴覆盖膜的挠性区域上,快压后撕掉作为转嫁模板的保护膜即可实现整板贴覆盖膜。

1.2 选材

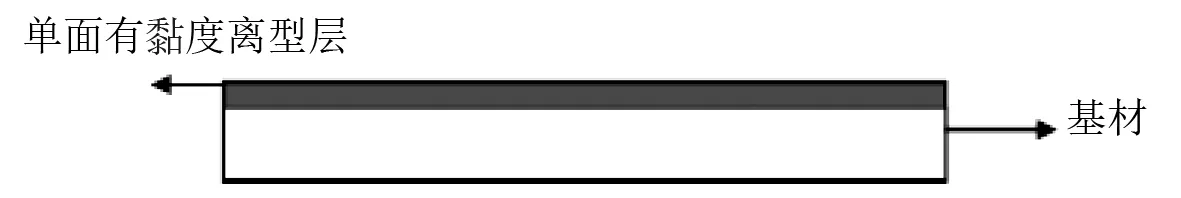

选用耐高温保护膜材料,具体材料详情(下表1和图1)。

表1 耐高温保护膜

图1 材料示意图

1.3 材料特性

(1)有一定的粘性,粘住覆盖膜后在后续转嫁操作中不会轻易脱落。

(2)易操作性,撕掉离型层后的基材有一定的强度(可理解为基材要有足够的厚度),方便后续对位中不会轻易产生折皱,也是为了避免后续操作中因为拉扯产生形变,最终导致对位异常。

(3)可耐高温,在经过传压后物理性能不会发生变化,可轻易撕下且不会有胶残留在覆盖膜上。

(4)易分辨,覆盖膜为黄色,保护膜为白色透明或棕色,易于对位识别。

2 工程资料设计

2.1 覆盖膜开窗与对位系统设计

工程资料设计覆盖膜保留区域与印制插头等大,即覆盖膜保留区域与金手指大小一致。板边设计对位系统,采用靶孔定对位。

2.2 覆盖膜开窗方式选用

只能采用机械切割覆盖膜的形式生产,不能采用激光铣边制作,激光铣边会产生碳黑,导致不同网络同一开窗有绝缘不良或短路风险。

2.3 覆盖膜边框切割线设计

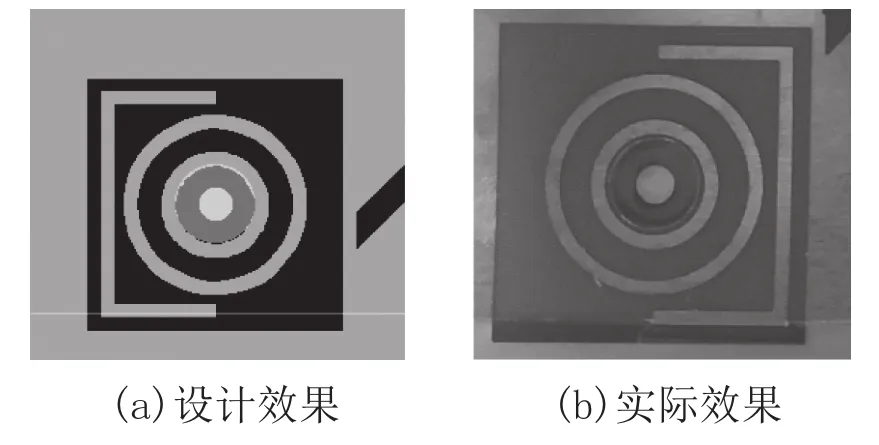

覆盖膜切割以切割机台面的左下角边界线为对位基准,实际切割的有效区域距离边界线约10 mm,故设计覆盖膜边框切割线距离板边10 mm (如图2)。

图2 覆盖膜边框切割线设计

2.4 对位孔设计

以挠性芯板A、B、C三个靶孔中心的pad对应的基材圈为覆盖膜和挠性芯板对位点,对应位置的覆盖膜定位孔设计大小与靶孔中心pad对应的基材圈等大,按拼版内需要贴覆盖膜的位置在覆盖膜上制作相应的切割资料文件。

图3 对位孔设计

3 工艺开发流程

3.1 工艺流程

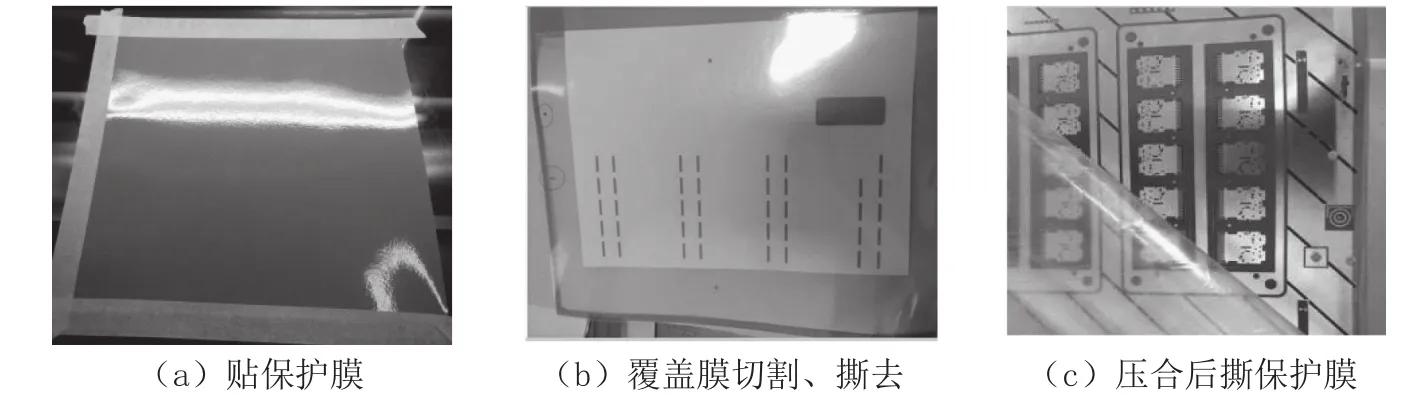

正常流程—覆盖膜1—覆盖膜2(贴保护膜—切割覆盖膜—撕覆盖膜—对位—快压—撕保护膜)—正常流程(图4)。

图4 覆盖膜贴合过程图例

3.2 生产操作流程

(1)贴保护膜(此操作全部在嫁接无尘室完成):用酒精棉轻轻擦拭覆盖膜,防止覆盖膜上有杂物;将覆盖膜用美纹胶固定在桌面上,使覆盖膜和桌面贴平,便于单人贴膜操作,同时可防止贴保护膜后因翘曲导致对位偏差不易操作;撕开保护膜一角的离型层,保护膜与覆盖膜对齐后边撕离型层边粘合;在粘合过程中,沿粘合方向用无尘布上下擦拭保护膜(强化粘合的同时赶走气泡),粘合速度不宜过快,防止有大气泡产生(允许有小气泡);粘合完成后撕掉美纹胶,用无尘布擦拭撕掉美纹胶的位置即可完成粘合;保护膜通常比覆盖膜大,完成贴保护膜后可用剪刀修边。

(2)切割覆盖膜(切割机完成):切割覆盖膜时撕掉覆盖膜的离型纸,露出的覆盖膜PI面朝上放置,调整刃长,切穿覆盖膜的同时不切穿保护膜,切割完后重新贴上离型纸(防止覆盖膜PI面有杂物)。

(3)撕覆盖膜(嫁接无尘室操作):撕覆盖膜前用酒精棉轻轻擦拭覆盖膜,防止覆盖膜PI面上有杂物,沿覆盖膜边框切割线撕掉不需要的覆盖膜,只保留单元内需要贴的覆盖膜和板边对位用的覆盖膜。

(4)对位(嫁接无尘室操作):对位时在板上放一张离型纸(保护膜有粘性,减少对位面积,有利于对位操作),光滑面朝上,露出三个对位靶孔,通过预先在保护膜上设计的对位覆盖膜与挠性板的靶孔进行对位;为提高对位精度,对位覆盖膜的大小设计与靶孔中心pad对应的基材圈等大,对位完成后粘稳一边,从另一边撕掉离型纸即可完成对位。

(5)快压-撕保护膜:用压覆盖膜的程序压合,压合完成后撕掉保护膜即可完成覆盖膜转嫁到板上。(快压后覆盖膜与板的结合力大于保护膜与覆盖膜的结合力)。

4 结果

按照上述设计加工方法,跟进生产,成功开发出覆盖膜由局部贴合转为整板贴合实现局部贴的工艺,生产效率由前期局部贴合耗时20 min~30 min贴1PNL转化为约2 min贴1PNL。新工艺使生产效率大幅提升,制作出来的效果完全符合设计要求,品质良率得到有效提升。