石墨烯纳米片增韧Al2O3基纳米复合陶瓷刀具材料

孟祥龙,衣明东,肖光春,陈照强,许崇海,3

(1 齐鲁工业大学 机械与汽车工程学院,济南250353;2齐鲁工业大学 山东省高校轻工装备先进制造与测控技术重点实验室,济南250353;3 山东大学 机械工程学院,济南250061)

切削加工技术是装备制造业中的一项基础性技术,对零部件加工效率、降低加工成本起着举足轻重的作用。刀具技术作为切削加工技术中的一项关键技术,直接影响加工质量的优劣[1]。Al2O3基陶瓷刀具材料具有硬度高、耐磨损和化学性质稳定等特点,是一种高性能刀具材料[2]。然而,陶瓷材料的本征脆性限制了其作为一种优质刀具材料的发展。因此,提高陶瓷刀具材料的强度和韧性是当前陶瓷刀具材料的研究热点之一[3]。纳米复合是实现陶瓷材料增韧补强的主要方法。其中,纳米颗粒增韧和晶须(纤维)增韧的效果尤为突出。纳米颗粒增韧是利用第二相纳米颗粒在烧结过程中出现的不同应力状态,吸收、耗散与转移裂纹扩展过程中的能量[4-5];晶须(纤维)增韧是利用自身优异的力学性能和较大长径比等特点,在裂纹扩张至晶须(纤维)时,产生的裂纹偏转、裂纹桥接以及晶须(纤维)拔出现象可以有效地耗散裂纹扩展能量[6-7],以达到增韧补强的目的。石墨烯是由单层碳原子组成的,以sp2杂化形式连接的二维蜂窝状结构材料[8]。石墨烯具有良好的导电性、导热性以及优异的力学性能等特性[9-11]。同时,石墨烯厚度极薄(0.34nm),因此属于纳米材料范畴,并且其片状结构所能起到的增韧效果与晶须(纤维)材料类似。因此,包括石墨烯/陶瓷基复合材料在内的石墨烯复合材料得到了广泛研究[12-16]。Chen等[17]制备的石墨烯/Al2O3纳米复合陶瓷材料的断裂韧度达到了6.6MPa·m1/2,比未添加石墨烯的组分提高了43.5%。Centeno等[18]制备的石墨烯/Al2O3纳米复合陶瓷材料的断裂韧度达到了5.1MPa·m1/2,较未添加石墨烯的组分提高了50%。

相比石墨烯/陶瓷基复合材料的研究,石墨烯增韧陶瓷刀具材料,特别是关于Al2O3基陶瓷刀具材料的研究报道较少。鉴于石墨烯具有的优异力学性能和片层状结构,本工作选用石墨烯纳米片作为增强相,进行石墨烯纳米片分散实验,优化了纳米片分散剂种类及用量,制备了石墨烯纳米片增韧Al2O3基纳米复合陶瓷刀具材料,研究了纳米片添加量对刀具材料的力学性能(断裂韧度、抗弯强度和维氏硬度)的影响,观察了其分散前后和制成刀具材料后的微观结构及形貌,并与未添加石墨烯纳米片的刀具对比,分析了石墨烯纳米片在切削过程中减摩、耐磨机理。

1 实验材料与方法

1.1 材料分散

根据文献[19-20],选择聚乙二醇(PEG)、聚乙烯吡咯烷酮(PVP)、十二烷基苯磺酸钠(SDS)、十六烷基三甲基溴化铵(CTAB)和无水乙醇(C2H5OH)为石墨烯纳米片的备选分散剂。将各分散剂与无水乙醇配置成浓度为0.1mg/mL的分散液。将一定量石墨烯纳米片与分散液混合,超声分散并机械搅拌1h后静置。记录黑色分散液澄清时长,选择澄清时间最长的分散剂为优选的石墨烯纳米片分散剂。

将石墨烯、石墨烯分散剂和无水乙醇混合,超声分散并机械搅拌1h,制成石墨烯分散液。采用紫外可见分光光度计(UV-1700型)对石墨烯分散液进行吸光度测试,以确定分散剂的最佳添加量;采用透射电子显微镜(TEM, JEM-1011和JEM-2100型)观察分散效果。

1.2 材料制备

选择Al2O3(上海超威纳米科技有限公司,粒径200nm)和Ti(C,N)(合肥豫龙新材料有限公司,粒径80nm)为基体材料,石墨烯纳米片(南京先丰纳米材料有限公司,厚度1~25nm,长度1~25μm)为增强相,MgO(粒径1μm)和Y2O3(粒径1μm)为烧结助剂,PVP(K30型)为石墨烯纳米片分散剂,PEG(分子量4000)为Al2O3和Ti(C,N)的分散剂。石墨烯增韧Al2O3基纳米复合陶瓷刀具材料主要由石墨烯纳米片(GNPs)、Al2O3和Ti(C,N)组成,简记为GAT;未添加石墨烯纳米片的Al2O3基纳米复合陶瓷刀具材料主要由Al2O3和Ti(C,N)组成,简记为AT。GAT刀具组分原料配比见表1。配料以无水乙醇为介质,经球磨、真空干燥、过筛和冷压装模,最后热压烧结制成样品。GAT刀具材料的烧结温度为1650℃,保温时间为30min,烧结压力为30MPa。

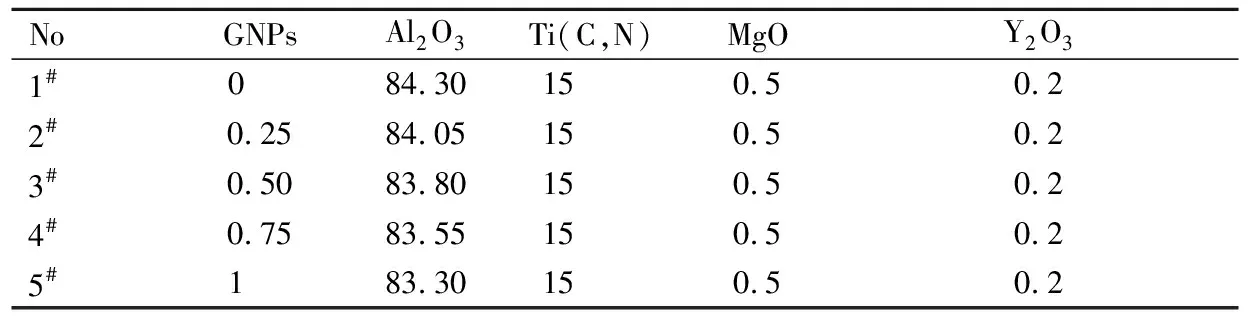

表1 GAT刀具材料的组分(体积分数/%)Table 1 Compositions of GAT cutting tool materials (volume fraction/%)

将GAT刀具材料制成尺寸为3mm×4mm×30mm的试样,采用三点弯曲法在电子万能试验机(Instron-5566型)上测量抗弯强度,跨距为20mm,加载速率为0.5mm/min;采用显微硬度计(HV-120型)测量硬度;采用压痕法测量断裂韧度;采用扫描电子显微镜(SEM,SUPRATM55型)观察材料微观结构。

1.3 切削实验

切削实验采用的刀具材料分别为GAT和AT刀具。其中,GAT刀具选用表1中综合力学性能最佳的组分(4#),AT刀具材料为石墨烯纳米片添加量为0%的组分。刀具几何角度为:前角γ0=-8°,后角α0=-8°,主偏角κγ=45°,刀尖圆弧半径γε=0.8mm。工件材料为45钢(28~35HRC)。实验机床为CA6140,切削实验采用干切削方式,切削速率为160m/min,背吃刀量为0.1mm,进给量为0.102mm/r。采用Kistler-9129A型测力仪测量切削力;采用FLAR-A320型红外热像仪测量切削温度;采用超景深显微镜(VHX-5000型)、SEM(FEI-Quanta 200型)对刀具磨损表面进行微观结构观察,并测量后刀面磨损量。

2 结果与分析

2.1 分散特性

表2为添加不同分散剂的石墨烯纳米片溶液澄清时长。可见,添加PVP的分散液的沉淀时长最长,达到8h。因此,选用PVP为石墨烯纳米片的分散剂。

表2 添加不同分散剂的石墨烯纳米片溶液的沉淀时长(h)Table 2 Precipitation time(h) of GNPs solution with different dispersants

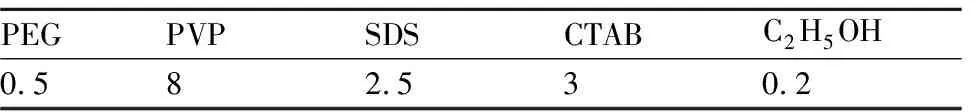

图1为PVP添加量对石墨烯纳米片分散液吸光度的影响。可见,当PVP含量较低时,随着PVP含量的增加,石墨烯纳米片分散液的吸光度也随之增大。当PVP添加量为石墨烯纳米片质量的60%时,分散液的吸光度达到最大值2.86L/(g·cm),随后吸光度随着PVP含量的增加而减小。研究表明,较大的吸光度对应着更加均匀的分散效果[20-21]。因此,PVP的最佳添加量为石墨烯纳米片质量的60%。

图1 PVP添加量对石墨烯纳米片分散液吸光度的影响Fig.1 Effect of PVP addition on the absorbance of GNPs suspended liquid

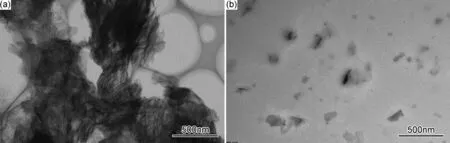

图2为石墨烯纳米片分散前后的TEM形貌。由图2(a)可见,未添加PVP的石墨烯纳米片之间互相堆叠,团絮状的石墨烯明显存在。图2(b)为添加石墨烯质量60%的PVP的TEM形貌。对比可知,石墨烯纳米片的团聚体消失,片层之间分散均匀。

图2 分散前后石墨烯纳米片的TEM形貌 (a)分散前;(b)分散后(石墨烯质量60%的PVP)Fig.2 TEM images before and after the GNPs dispersion (a)before dispersion;(b)after dispersion(PVP addition is 60% of GNPs)

2.2 力学性能

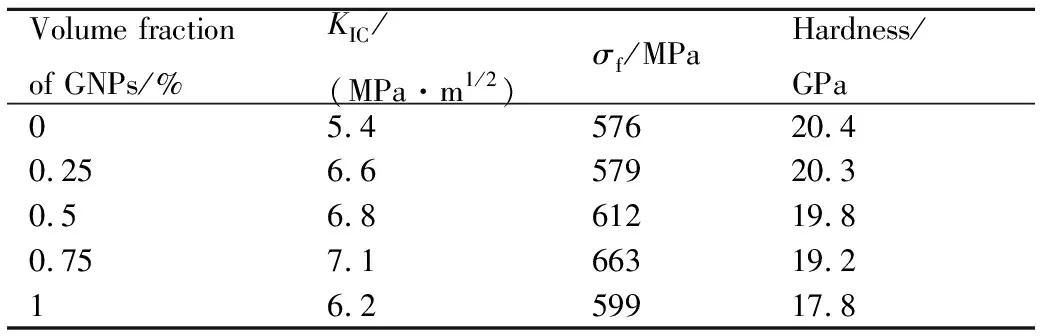

表3为GAT刀具材料的力学性能。可知,GAT刀具材料的断裂韧度与抗弯强度得到了显著提高。当石墨烯纳米片含量为0.75%时,断裂韧度与抗弯强度达到了最大值,分别为7.1MPa·m1/2和663MPa,较未添加石墨烯纳米片组分提高了31%和15%。随着石墨烯纳米片含量的逐渐增加,纳米片之间形成网络结构,使得基体材料内部结合力下降, GAT刀具材料的维氏硬度随着纳米片的添加缓慢下降,这与相关研究结果一致[22-24]。综上,当石墨烯纳米片含量为0.75%时,GAT刀具材料具有最优的综合力学性能,可作为切削实验刀具进行测试。

表3 GAT刀具材料的力学性能Table 3 Mechanical properties of GAT cutting tool materials

2.3 微观结构

在压力作用下材料烧结过程中将产生塑性流动。因此,为顺应所施加的压力,片状石墨烯纳米片呈现出明显的方向性。图3为石墨烯添加量为1%的GAT刀具材料断面的SEM图。图3(a)中高亮部分为石墨烯纳米片,可见纳米片均匀、弥散分布于基体材料中,其相互平行且垂直于热压烧结方向(hot-pressure direction, HPD)。图3(b)为图3(a)方框局部放大图(箭头所示为石墨烯)。可见石墨烯纳米片之间平行关系明显。图3(c)为单个石墨烯纳米片的微观结构。纳米片呈褶皱状存在,卷曲状结构明显。此结构可以有效增加纳米片与基体材料之间的接触面积,有助于提高陶瓷刀具材料的断裂韧度与抗弯强度。

图3 GAT刀具材料断面的SEM形貌(石墨烯纳米片含量1%) (a)石墨烯纳米片分散均匀; (b)石墨烯纳米片间相互平行且垂直于热压方向;(c)石墨烯纳米片呈卷曲状Fig.3 Fracture surface SEM images of GAT cutting tool materials(1%GNPs) (a)GNPs uniform dispersion; (b)GNPs paralleled each other and vertical to HPD;(c)crimped GNPs

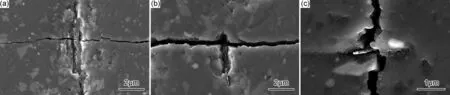

图4为石墨烯纳米片在GAT刀具材料中的增韧机理SEM图。如图4(a)所示,纳米片位于垂直于裂纹扩展方向,并在裂纹扩展过程中被拉断。由图4(b)可见,在裂纹扩展过程中石墨烯纳米片被拔出,这种拔出现象也可以从图3(b)中看出。图4(c)所示的石墨烯纳米片增韧机理为裂纹偏转。由于纳米片抗拉强度高,因此被拉断将消耗大量裂纹扩展能量;石墨烯纳米片拔出过程中,与基体间的摩擦将消耗裂纹扩展能量;裂纹偏转将增大裂纹长度以消耗裂纹扩展能量,从而达到增韧、补强的效果。

图4 GAT刀具材料的表面裂纹形貌 (a)石墨烯纳米片拉断;(b)石墨烯纳米片拔出;(c)裂纹偏转Fig.4 Surface cracks morphologies of GAT cutting tool materials (a)ruptured GNPs;(b)pullout GNPs;(c)crack deflection

2.4 切削性能

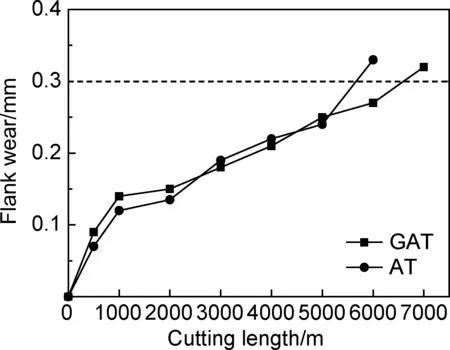

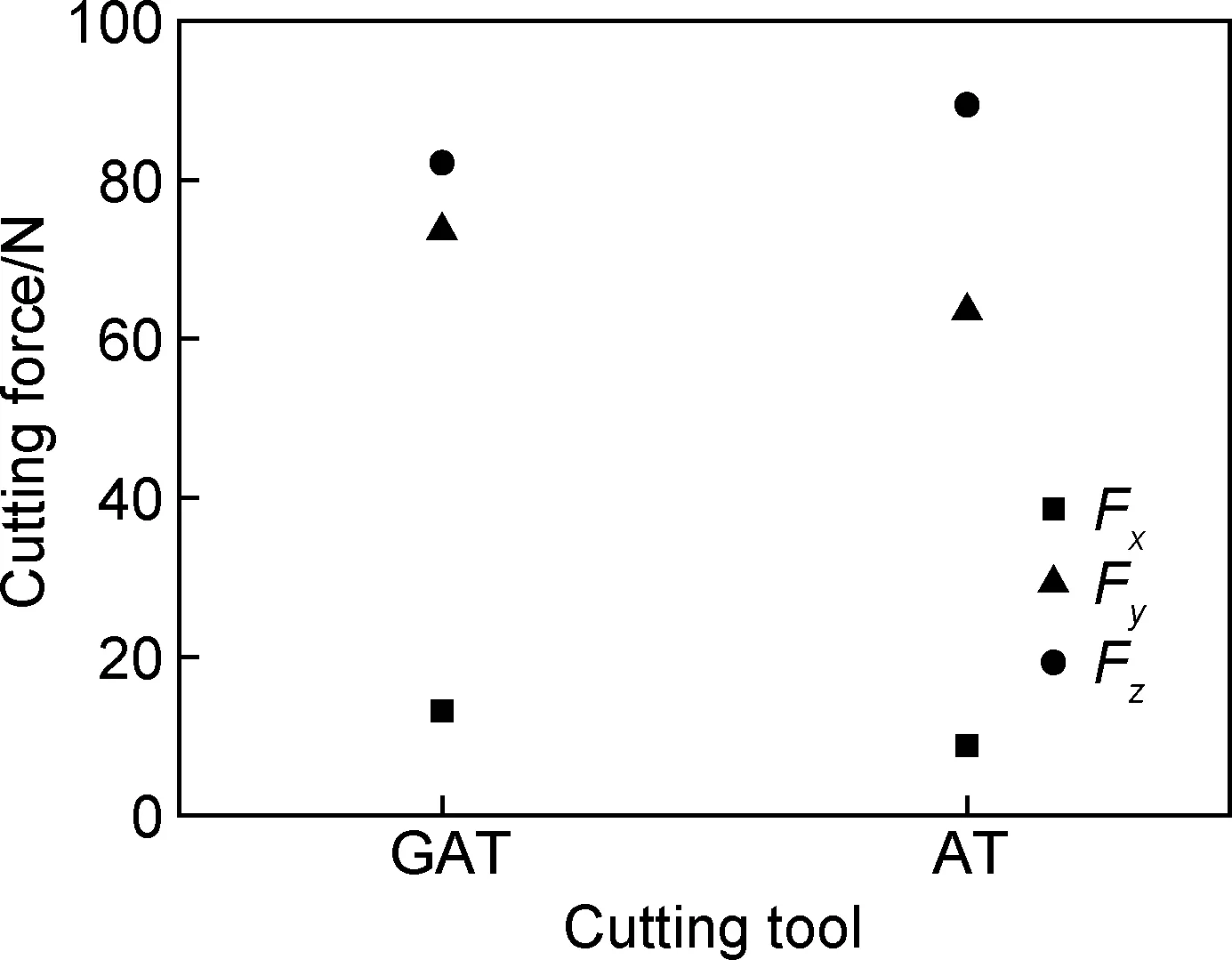

图5为GAT和AT刀具切削45钢时的后刀面磨损曲线。可见,当后刀面磨损量达到0.3mm时,GAT刀具的切削距离为6500m,较AT刀具的切削距离增加了约8%,表现出更好的耐磨损性能和刀具寿命。图6为GAT和AT刀具切削力测量结果。可见,与AT刀具相比,GAT刀具的主切削力下降了8%。

根据所测量的切削力,计算刀具前刀面与切屑间的摩擦因数μ[25]:

μ=tan[γ0+arctan(Fy/Fz)]

(1)

计算可知,GAT刀具的前刀面刀-屑摩擦因数为0.52,AT刀具的前刀面刀-屑摩擦因数为0.67。GAT比AT刀具的前刀面刀-屑摩擦因数降低了22%,表现出良好的减摩效果。

图5 GAT和AT刀具切削45钢的后刀面磨损曲线Fig.5 Rear wear curves of GAT and AT cutting tool materials in cutting 45 steel

图6 GAT与AT刀具切削45钢的切削力Fig.6 Cutting force of GAT and AT cutting tools materials in cutting 45 steel

图7为切削距离在1500~3000m时GAT与AT刀具切削45钢的温度变化。可见,随着切削距离的增加,GAT刀具的切削温度自420℃缓慢下降至401℃。这是由于切削过程中,在摩擦作用下多层石墨烯纳米片层之间发生滑移,起到了固体润滑剂的作用。相反,AT刀具由于未添加石墨烯纳米片,因此随着切削距离的增加,切削温度由440℃逐渐升高至460℃。

图7 GAT和AT刀具切削45钢的切削温度Fig.7 Cutting temperature of GAT and AT cutting tool materials in cutting 45 steel

图8为切削距离为2000m时GAT和AT刀具后刀面磨损形貌。可见,GAT刀具在刀尖处的沟槽磨损区域(100μm×10μm)明显小于AT刀具的沟槽磨损区域(220μm×150μm)。因此,较AT刀具材料,GAT刀具材料表现出了较好的抗沟槽磨损的能力。

图8 GAT(a)与AT(b)刀具后刀面磨损形貌Fig.8 Wear morphologies of the rear face of GAT(a) and AT(b) cutting tool materials

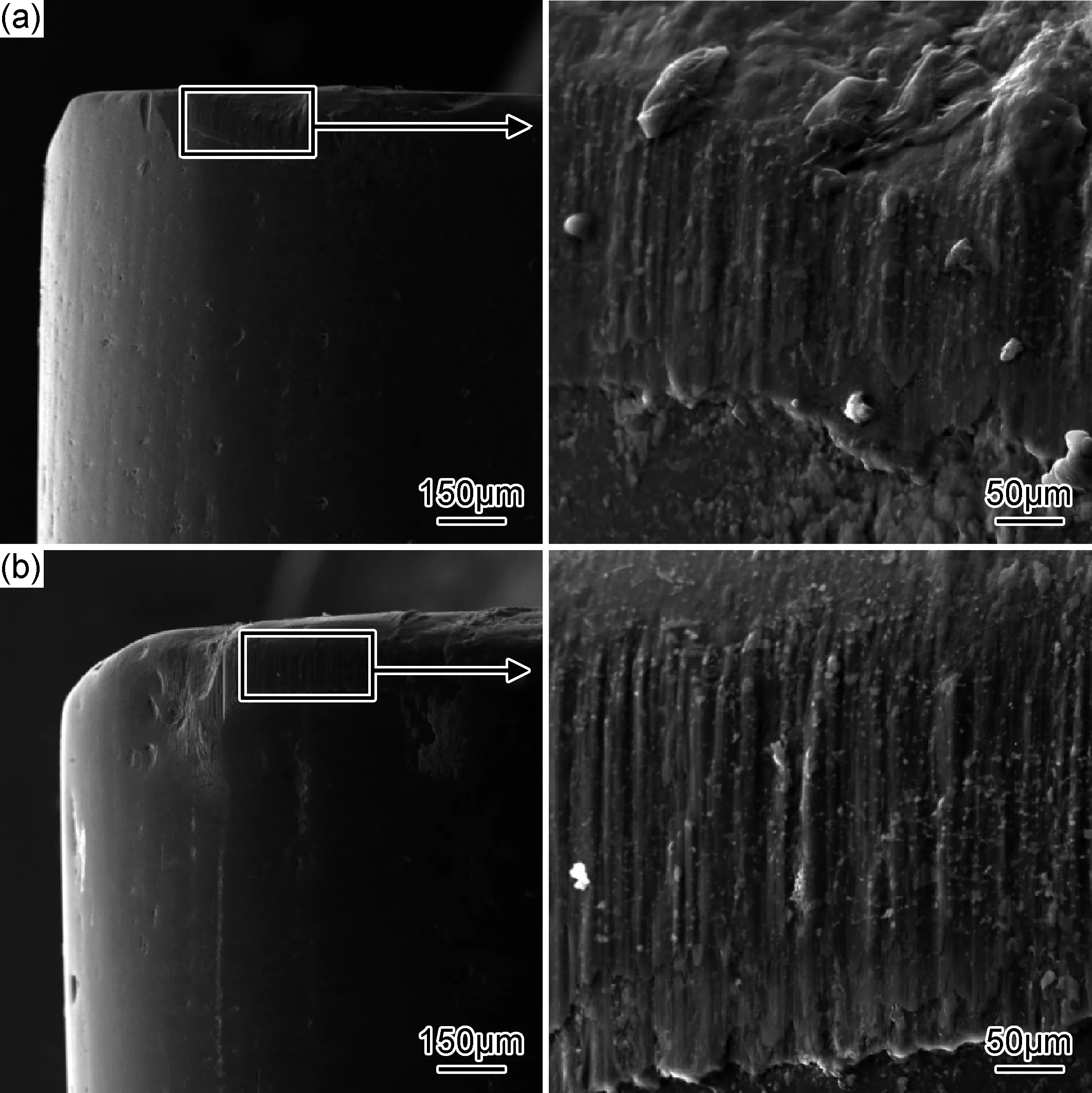

图9为GAT和AT刀具后刀面磨损形貌SEM图。图9(a)为GAT刀具后刀面磨损形貌SEM图。可见,后刀面处存在轻微的沟槽磨损和带状磨损区域(宽约110μm)。从其局部放大图可见明显的犁沟状划痕。因此,GAT刀具的主要磨损形式为磨粒磨损和轻微的沟槽磨损。图9(b)为AT刀具后刀面磨损形貌SEM图。可见,后刀面处存在明显沟槽磨损和宽度较大的磨损带(宽约150μm)。局部放大图可见明显的犁沟状划痕。因此,AT刀具的主要磨损形式为沟槽磨损和磨粒磨损。

结合图8和图9可知,GAT刀具材料在沟槽磨损区域的宽度、高度和磨粒磨损带的宽度上均小于AT刀具,表现出了更好的耐磨性能。

2.5 石墨烯纳米片减摩、耐磨机理

图9 GAT(a)和AT(b)刀具后刀面磨损SEM图Fig.9 Wear area SEM images of rear face of GAT(a) and AT(b) cutting tool materials

在切削过程中,刀具与切屑之间摩擦剧烈。由于石墨烯纳米片片层之间依靠范德华力结合,因此位于前刀面上的石墨烯纳米片在摩擦作用下,片层之间极易产生滑移,从而起到固体润滑剂的作用。因此,与AT刀具相比,GAT刀具材料的主切削力、切削温度和摩擦因数明显下降,有效地减小了热磨损,从而表现出良好的减摩、耐磨特性。

结合石墨烯纳米片微观结构可知,弥散分布的纳米片在基体中相互平行且垂直于热压方向。因此,石墨烯纳米片与GAT刀具的前刀面呈平行关系,与后刀面呈垂直关系。

由于位于前刀面处的石墨烯纳米片与基体之间结合强度较弱,加之在切削过程中受切削载荷冲击,产生沿纳米片片层方向的滑动,并由此造成前刀面材料剥落。材料剥落后,新的石墨烯纳米片露出继续起到固体润滑剂的作用,前刀面处减摩机理便依此循环往复。位于后刀面处的石墨烯纳米片与基体之间结合强度较高,因此,当部分基体磨损后,石墨烯纳米片露出并在摩擦的作用下贴合于后刀面之上,继续起到减摩、耐磨作用。

3 结论

(1)通过石墨烯纳米片分散实验,得到了PVP为优选的石墨烯纳米片分散剂。当PVP添加量为石墨烯纳米片质量的60%时,纳米片分散液的吸光度达2.86L/(g·cm),为最优分散效果。

(2)以石墨烯纳米片为增强相,采用热压烧结技术制备了石墨烯纳米片增韧Al2O3基纳米复合陶瓷刀具材料。纳米片的添加能够显著改善Al2O3基陶瓷刀具材料的力学性能。当石墨烯纳米片添加量为0.75%时,刀具材料的断裂韧度和抗弯强度分别达到7.1MPa·m1/2和663MPa,与未添加石墨烯纳米片的组分相比分别提高了31%和15%。

(3)微观结构观察中发现,石墨烯纳米片呈卷曲状弥散分布于基体材料中。石墨烯纳米片的主要增韧机理为石墨烯纳米片拉断、拔出和裂纹偏转。

(4)采用石墨烯纳米片含量为0.75%的GAT刀具材料进行45钢切削实验。由于纳米片在切削过程中起到了固体润滑剂的作用,其减摩作用有效地降低了切削过程中的主切削力、切削温度和前刀面摩擦因数。其中GAT刀具的前刀面刀-屑摩擦因数降低至0.52,较AT刀具降低了22%,表现出良好的减摩、耐磨性和使用寿命。