Nano-Sb2O3/BEO/PP复合材料阻燃性能

徐建林,刘晓琦,杨文龙,牛 磊,赵金强

(1 兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室,兰州 730050;2 兰州理工大学白银新材料研究院,甘肃 白银 730900)

聚丙烯(PP)是一种力学性能优异、电绝缘性良好、耐化学腐蚀性好的通用塑料,其价格低廉、加工成型容易,广泛应用于电子电器、汽车和建筑材料等领域。但是PP的耐燃性差,燃烧时不产生烟,燃烧后不留炭渣,并伴随熔滴滴落和延流起火现象,很容易引起火灾,从而限制了其应用[1]。因此,提高PP的阻燃性能和热稳定性是其大范围使用的首要问题。添加阻燃剂是一种非常有效的方法,阻燃剂可通过隔绝氧气、热量和可燃性挥发物以及发生热分解反应达到阻燃的效果[2],其中最常用的阻燃剂是含卤化合物[3]。

目前,溴系阻燃剂是应用范围最广的阻燃剂之一,溴系阻燃剂不仅对复合材料的力学性能几乎没有影响,而且与基体树脂相容性好,即使在苛刻的条件下也无析出现象。其分解温度在200~300℃的范围内,与各种高聚物的分解温度相匹配,因此能起到良好的阻燃作用。此外,溴系阻燃剂还具有添加量小、阻燃效果好和性价比高的优点,还可回收再利用[4]。Lu等[5]在研究十溴二苯醚和Sb2O3的协同作用于聚苯乙烯(PS)时,发现Sb-Br的加入可以增加点燃时间、降低热释放速率峰值和总热释放,且在较高温度下能够延缓热失重速率,从而达到阻燃的效果。由于溴系阻燃剂不会浸出或在基体材料内部发生迁移,具有较好的稳定性。因此,Melamed等[6]选用五溴苯基丙烯酸酯(FR-1025)作为阻燃剂,制备了FR-1025/Sb2O3/PP复合材料,研究发现,复合材料具有良好的溶体流动性和热稳定性,并且可以回收利用,当FR-1025和Sb2O3的添加量(质量分数,下同)分别为32.4%和11.5%时,PP复合材料UL94等级达到V-0级。目前,Sb-Br阻燃剂常用于PS、PP、聚酰胺(PA)、聚乙烯(PE)、丙烯腈-丁二烯-苯乙烯共聚物(ABS)、聚对苯二甲酸丁二醇酯(PBT)等工程塑料的改性以提高阻燃性能,从而应用于电线电缆料、橡胶、发泡材料、涂料等领域中。

阻燃用溴化环氧树脂(BEO)是一种含溴量高、分子量大的含溴环氧聚合物阻燃剂,具有以下特点:首先,BEO与聚合物基材的相容性非常好,能够保持聚合物材料原有的物理和力学性能;其次,BEO具有长链大分子结构,使用BEO的阻燃材料通常不会遇到阻燃剂表面迁移的情况;另外,BEO无毒,其阻燃制品不会生成多溴代二苯并二噁烷(PBDD)及多溴代二苯并呋喃(PBDF)毒性争论气体,其终端应用产品目前在世界范围内无任何禁止法规;BEO还具有优异的光热稳定性、流动性和加工成型性,并可进行回收和重复使用[7]。

为了提高聚丙烯的阻燃性能和拓展聚丙烯的应用范围,在过去几十年内,国内外学者进行了广泛的研究并取得了一定的成果。通常加入阻燃剂对易燃聚丙烯进行改性或是将阻燃元素嫁接到PP分子上以提高PP阻燃性,常用阻燃剂有卤系、磷系、硅系和无机阻燃剂等[8]。如Duan等[9]将自制的超支化聚合物(PN-HBP)和APP协同阻燃PP。当PN-HBP和APP各添加10%时,阻燃效果最佳,LOI达到30%,UL94达到V-0级。Shi等[10]对PP用顺丁酯酸酐接枝(PP-g-MA),并加入石墨类氮化碳(g-C3N4),发现复合材料的热稳定性能提高。研究表明,阻燃添加剂的纳米化,不仅有利于阻燃添加剂在高分子基体材料中的分散,而且能提高阻燃添加剂与高分子材料的界面结合力和材料的阻燃性能[11-12]。本工作通过控制溴化环氧树脂和改性nano-Sb2O3的不同配比,在兼顾力学性能的前提下,研究溴-锑协调阻燃体系对聚丙烯阻燃性能的影响。

1 实验材料与方法

1.1 实验原料及设备

实验原料:改性nano-Sb2O3(聚乙二醇和十六烷基三甲基溴化铵改性,平均粒径50nm)、聚丙烯、溴化环氧树脂(分子量10000)。

实验设备:QM-3SP04行星式球磨机、SJZS-10A 微型锥形双螺杆挤出机、SZS-20微型注射机、STD-94水平垂直燃烧测试仪、PX-01-005极限氧指数分析仪、JSM-6700F冷场发射扫描电子显微镜、X射线能量色散谱仪、WDW-500E微机控制闭环金属电子万能试验机、TL1400-Ⅱ管式炉、TGA-50H热重分析仪、NEXUS-670傅里叶变换红外光谱仪。

1.2 样品制备

将改性nano-Sb2O3,BEO和PP按照设计的成分配比进行混合,实验复合材料的成分配比如表1所示。将混合的实验材料置于球磨机中研磨6h。球磨结束后,取出混合好的粉末。对微型锥形双螺杆挤出机进行预热后,将混合料放入挤出机中进行熔融共混,将挤出的混合熔体接入注射机中挤入模型中制备nano-Sb2O3/BEO/PP复合材料阻燃及力学性能测试样条。

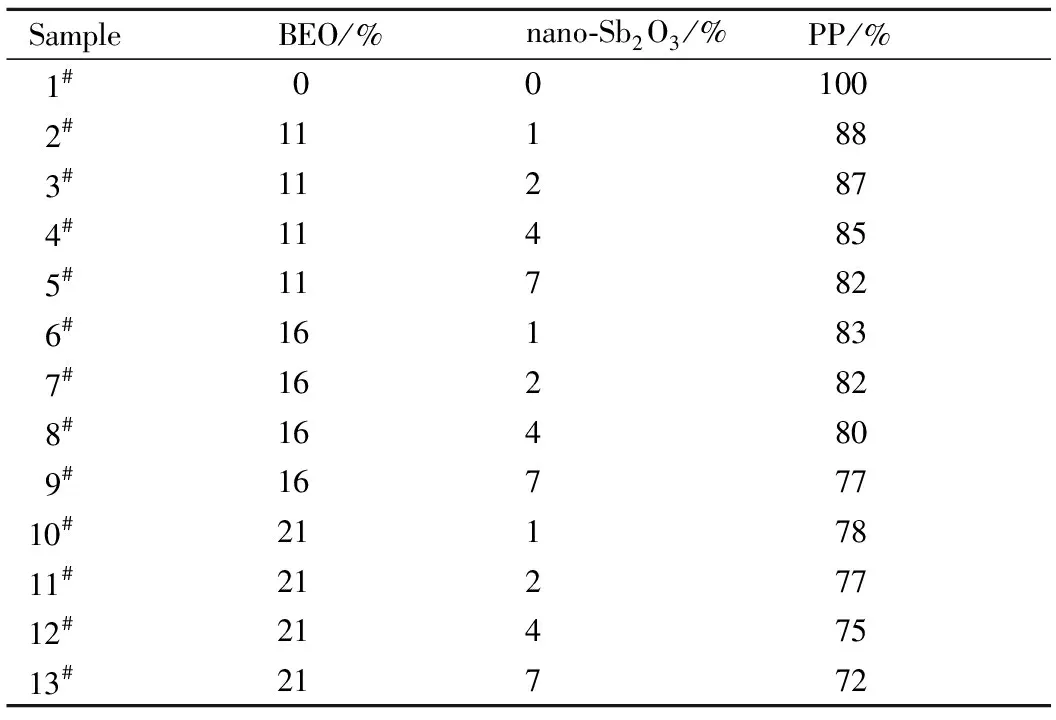

表1 实验复合材料成分配比Table1 Composition ratios of experimental composites

1.3 性能测试

BEO/nano-Sb2O3/PP复合材料阻燃性能采用极限氧指数(LOI)和垂直燃烧等级(UL94)来表征,LOI 和UL94分别按照GB/T 2406.2-2009和GB/T 2408-2008标准进行测定。复合材料的拉伸强度按照GB/T1040.1-2006标准进行测定。采用SEM对垂直燃烧后的样条微观形貌进行观察,并用EDS测垂直燃烧后的炭层表面的元素分布;对在管式炉中以2℃/min加热到400℃并保温5min得到的炭层形貌进行分析。采用FT-IR对纯PP,PP复合材料和PP复合材料燃烧产物进行分析;将复合材料样条在氮气气氛下以10℃/min的加热速率由室温升至600℃进行TGA测试。

2 结果与讨论

2.1 阻燃性能与拉伸性能

表2所示为添加不同含量BEO和nano-Sb2O3的实验复合材料的极限氧指数值、垂直燃烧等级和拉伸强度。由表2可知,当BEO含量不变时,材料的垂直燃烧等级和极限氧指数值随着nano-Sb2O3含量的增加而提高。当nano-Sb2O3添加量较少(≤2%)时,燃烧生成的炭层不能完全包裹住内部的基体材料,使得PP与空气接触,从而继续燃烧;当nano-Sb2O3添加量较多(>2%)时,其可以与更多的HBr反应,使较多的Br·停留在火焰区,消耗更多的OH·和H·,而且多余的nano-Sb2O3吸热气化,降低热量的同时可覆盖在材料表面起到隔绝氧气和可燃气体的作用,从而达到阻燃的效果;当nano-Sb2O3含量一定时,材料的极限氧指数值随着BEO含量的增加而增加,当nano-Sb2O3含量为7%时,BEO含量为21%时,LOI最高为28.6%,此时对应的垂直燃烧等级为V-0级。添加的BEO越多,生成的Br·越多,可以消耗更多OH·和H·,达到阻燃的目的。

表2 实验复合材料LOI值、UL94等级及抗拉强度Table 2 LOI value,UL94 grade and tensile strength of experimental composites

由表2可知,相比于纯PP,nano-Sb2O3/BEO/PP复合材料的拉伸强度提高了13.17%~21.15%。拉伸强度的提升主要基于两个方面:一是nano-Sb2O3的强化作用。nano-Sb2O3粒径小,表面积大,表面原子多,从而更容易与高分子链发生物理或化学结合,有利于应力传递,从而可提高复合材料的拉伸强度[13];此外,经PEG和CTAB改性的nano-Sb2O3可提高其在基体中的分散性,改善与PP基体的相容性,增强界面结合力,从而对PP起到了增韧、增强的效果[14];二是BEO的强化作用。当复合材料加入低摩尔质量BEO时,BEO对复合材料起着增塑作用,可提高复合材料的拉伸强度[15]。由表2还可知,在实验范围内,nano-Sb2O3/BEO/PP复合材料的拉伸强度变化不大(37.45~40.09MPa)。当nano-Sb2O3分散到基体中可在裂纹扩展的前端形成裂纹的“钉扎”点,无论裂纹绕过粒子或者使粒子与基体之间发生脱离,都将消耗其能量,从而有效减缓或阻止裂纹的扩展。即使由于nano-Sb2O3的添加量过高导致在复合材料中形成团聚体,但团聚体仍然对裂纹的扩展具有阻碍作用[16],因此随着nano-Sb2O3质量分数的增加,并没有对复合材料的拉伸强度产生明显的恶化现象;此外,作为高聚物的BEO能够与PP基体较好的相容,故在测试区间内,BEO添加量对PP复合材料拉伸强度影响不大。总之,实验复合材料的拉伸强度均高于纯PP,说明nano-Sb2O3/BEO/PP复合材料在兼顾力学性能基础上提高了阻燃性能。

2.2 微观结构

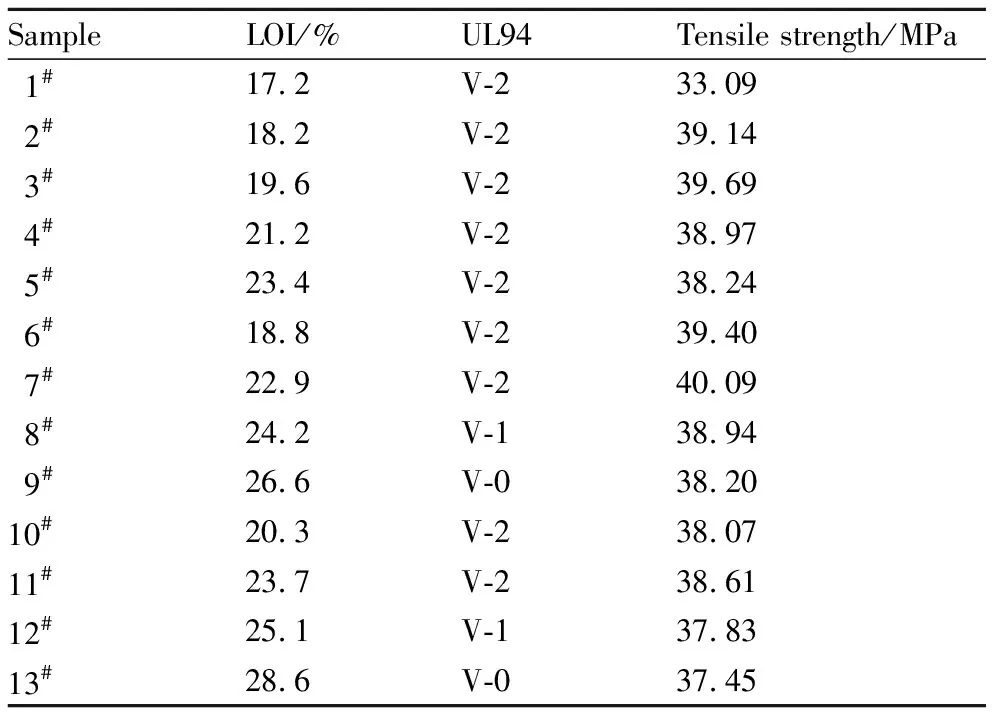

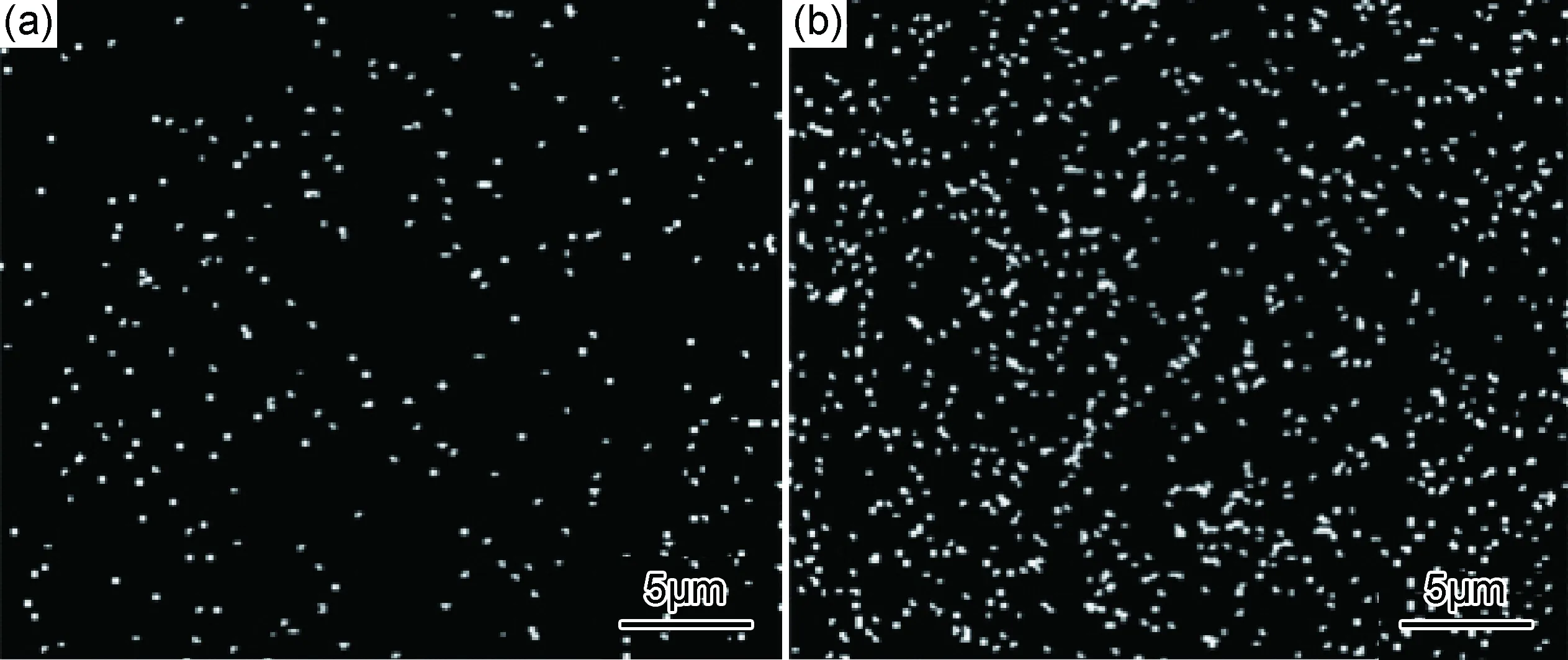

通常纯PP垂直燃烧时会产生大量的熔滴,完全燃烧后不产生炭层,具有易燃性。图1所示为添加了BEO/nano-Sb2O3的实验复合材料燃烧后炭层的SEM照片。图1(a),(b)所示为6#样品和7#样品燃烧后炭层表面的微观形貌。当nano-Sb2O3添加量较低时,在燃烧过程中形成的炭层不够坚固和完整,存在大量的孔洞和缝隙,不能完全包覆住基体材料,从而使可燃气体、氧气和热量可以通过孔洞传递,维持燃烧;随着nano-Sb2O3添加量的增加,复合材料表面燃烧后的炭层致密度提高,如图1(d)所示9#样品燃烧后炭层表面的微观形貌,这表明在nano-Sb2O3/BEO/PP复合材料表面生成了牢固的炭层,形成了隔绝热量和气体的物理屏障,从而达到了阻燃的效果;此外,还可以看出,随着nano-Sb2O3添加量的增加,炭层致密度越高,尤其是nano-Sb2O3添加量高于4%时,炭层表面出现类似于网状结构的“褶皱”(如图1(c),(d)所示),这些“褶皱”提高了炭层的受热面积,减小了单位面积上的热压力,并且提高了散热速率,从而使得复合材料阻燃性能更优异[17]。图2所示为7#样品和9#样品炭层的Sb元素分布图,由图2可知,Sb均匀分散在炭层表面,并且随着nano-Sb2O3含量增加,复合材料炭层表面Sb元素残余量增多,说明nano-Sb2O3可以促进成炭,并能够提高炭层的强度。

图1 复合材料垂直燃烧后的SEM图 (a)6#;(b)7#;(c)8#;(d)9#Fig.1 SEM images of composites after vertically burning (a)6#;(b)7#;(c)8#;(d)9#

图2 复合材料炭层EDS图谱 (a)7#;(b)9#Fig.2 EDS maps of carbon layer of composites (a)7#;(b)9#

图3所示为将实验材料放入管式炉中,以2℃/min升温速率升至400℃,保温5min后的产物照片。由图3(a)可知,在高温下,纯PP燃烧完全,几乎没有残渣。经测定,纯PP的残炭率仅为0.8%;图3(b)表明,当nano-Sb2O3添加量为2%时,实验材料在高温下残渣量少,炭层薄且不均匀,残炭率为6.97%;当nano-Sb2O3添加量为7%时(如图3(c)所示),实验材料在高温下的残渣剩余量明显增多,并且较为厚实和坚固,残炭量达到了12.5%。由此可以看出,nano-Sb2O3和BEO之间的协同作用提高了实验材料的炭层结构强度,在燃烧过程中,形成的炭化层能够有效地保护内部的材料,达到阻燃的效果。

图3 实验复合材料在管式炉中加热到400℃的产物照片 (a)1#;(b)7#;(c)9#Fig.3 Photos of products of experimental composites heated to 400℃ in a tube furnace (a)1#;(b)7#;(c)9#

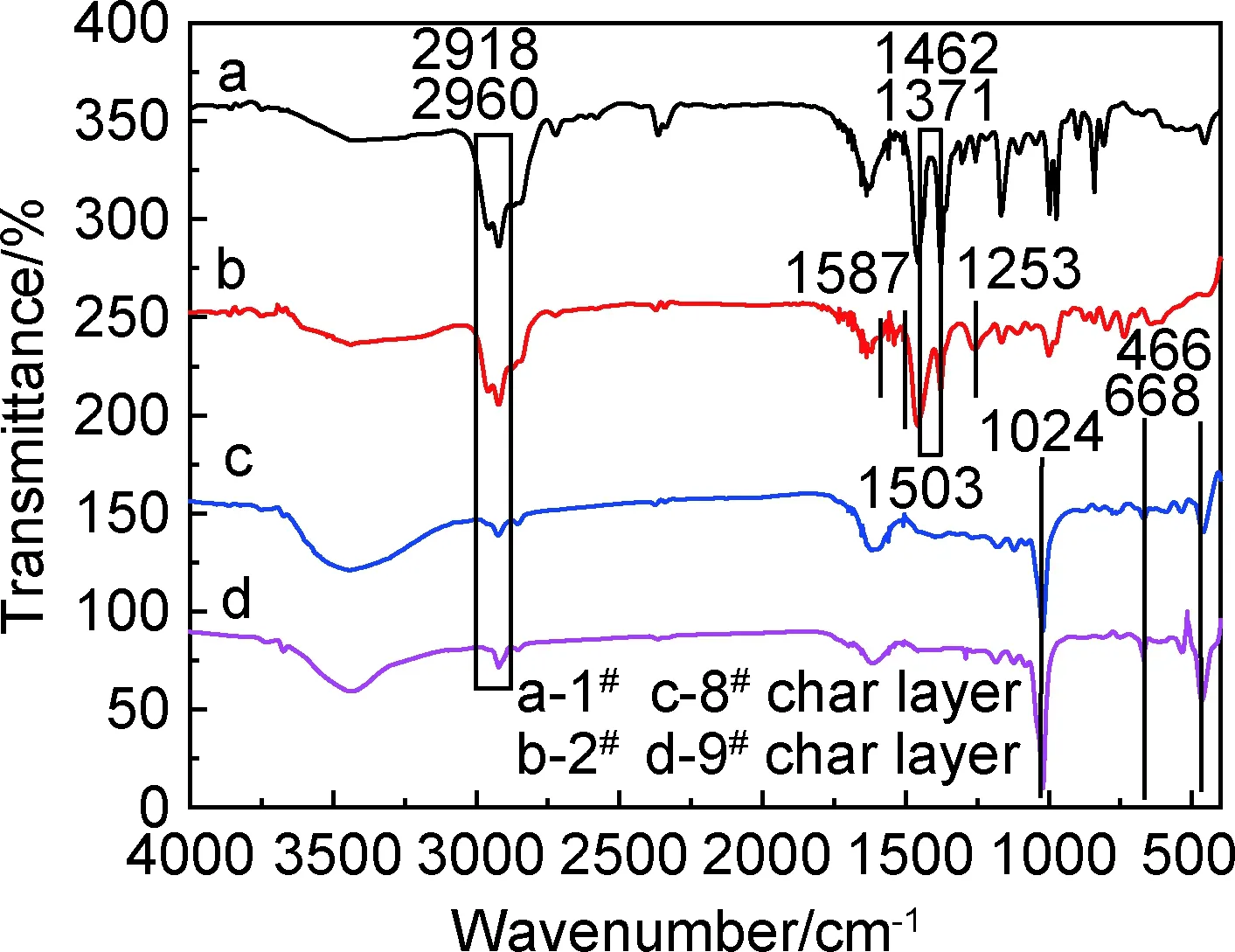

2.3 红外图谱

图4 实验复合材料在管式炉中加热到400℃的产物的FT-IR图谱Fig.4 FT-IR spectra of products of experimental composites heated to 400℃ in a tube furnace

2.4 热稳定性

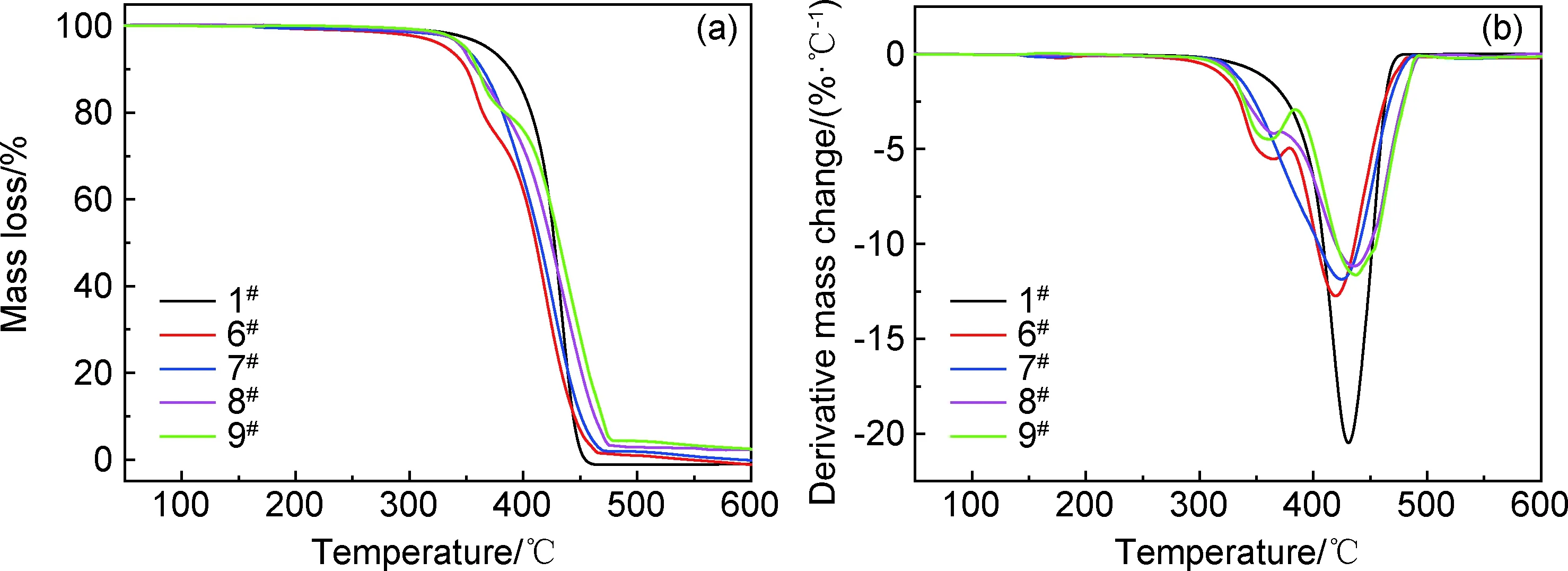

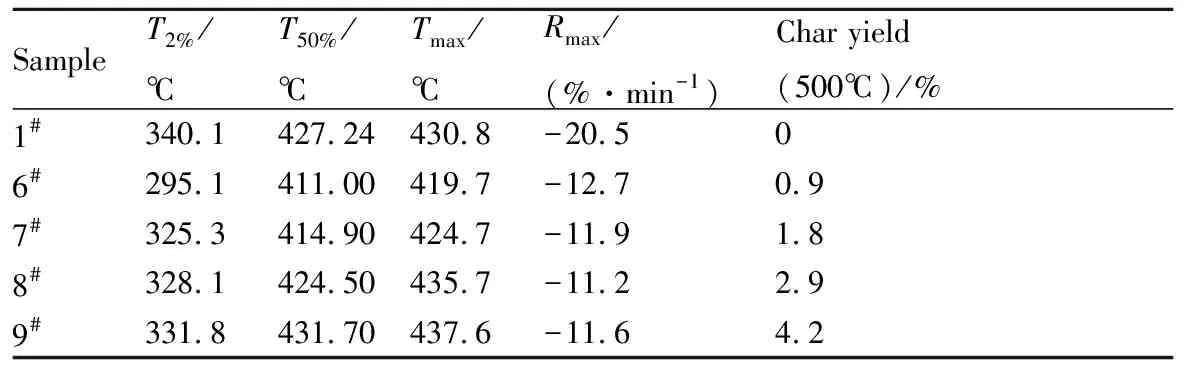

图5所示为实验纯PP及PP基复合材料的TG和DTG曲线。表3所示为由TG图所得数据。由图5和表3可以看出,1#样品(纯PP)热分解过程只有一步,分解速率快,几乎不成炭,这是因为PP受热过程中产生高活性的OH· 和H·,它们对于维持燃烧具有重要意义[19]。H·在燃烧过程中可与支链自由基发生反应,OH·可与CO发生氧化反应生成CO2:

OH·+CO→CO2+H·

(1)

两者都是放热反应,促进燃烧进行。

图5 PP及实验复合材料的TG (a)和DTG(b)曲线Fig.5 TG(a) and DTG(b) curves of PP and experimental composites

SampleT2%/℃T50%/℃Tmax/℃Rmax/(%·min-1)Char yield (500℃)/%1#340.1427.24430.8-20.506#295.1411.00419.7-12.70.97#325.3414.90424.7-11.91.88#328.1424.50435.7-11.22.99#331.8431.70437.6-11.64.2

PP基材中添加BEO和nano-Sb2O3时,复合材料的初始分解温度(T2%)降低,且随着nano-Sb2O3含量的增加,初始分解温度由高到低依次为331.8℃(9#样品),328.1℃(8#样品),325.3℃(7#样品)和295.1℃(6#样品)。PP基复合材料的降解过程分为两步。首先,是添加的BEO会提前分解,产生Br·:

RBr→R·+Br·

(2)

接着,维持PP燃烧的大量的活跃自由基(OH·,H·)被不活跃Br·取代:

Br·+H·→HBr

(3)

HBr+ OH·→H2O+Br·

(4)

由此生成不燃烧的HBr气体,由于其密度大于空气,可以排除空气,稀释可燃气体,起到阻燃的效果。nano-Sb2O3的加入,可延长卤素在火焰区的停留时间,使更多的活跃自由基被取代,从而达到了协同阻燃的目的。其主要反应如下[12]:

Sb2O3(s) + 6HBr (g)→2SbBr3+ 3H2O

(5)

在658℃下:多余的固态nano-Sb2O3可吸热气化:

Sb2O3(s) →Sb2O3(g)

(6)

nano-Sb2O3(g)能较长时间停留在燃烧区,并可稀释氧气和复合材料可燃性挥发气体。此外,nano-Sb2O3(g)还能在火焰中形成各种如SbBr3,SbOBr,Sb4O5Br2和Sb3OBr4等的锑化物和卤素自由基,这些分解的产物能消散火焰的能量,改变燃烧的化学过程,从而起到抑制的作用;再者,气化的nano-Sb2O3由于密度大于空气而覆盖于燃烧物的表面,起到隔绝空气,减缓物质、能量传递的作用;最后,由于nano-Sb2O3的熔融和挥发及卤氧化锑吸收热量而降低燃烧温度,起到延缓PP燃烧速率的作用。

由于nano-Sb2O3-BEO阻燃体系为气相阻燃,500℃时各PP复合材料的残炭量较低,但是也高于纯PP,残炭率由小到大依次为0.9%(6#样品),1.8%(7#样品),2.9%(8#样品)和4.2%(9#样品)。由此可知,nano-Sb2O3可以促进成炭,提高PP复合材料的热稳定性。复合材料的最大降解温度(Tmax)随nano-Sb2O3添加量的增加而升高,而复合材料最大降解速率(Rmax)均低于纯PP,且nano-Sb2O3添加量高于4%时,复合材料的Tmax高于纯PP,说明nano-Sb2O3有抑制PP复合材料燃烧的作用。

3 结论

(1)当BEO含量不变时,nano-Sb2O3添加量越高,复合材料的阻燃性能越好,主要是因为多余的nano-Sb2O3可以吸热汽化,覆盖于材料表面,起到隔绝空气和热量的作用;当nano-Sb2O3含量不变时,随着BEO添加量增加,复合材料的LOI也上升,BEO含量越高,生成的Br·量越多,消耗的OH·和H·越多,阻燃效果越明显。BEO和nano-Sb2O3的添加量分别为21%和7%,此时LOI为28.6%,UL94达到了V-0级。

(2)当BEO的添加量分别为11%,16%和21%时,随着nano-Sb2O3添加量的越高,复合材料的热稳定性提高,燃烧后形成炭层的完整性和致密度也相应加强,对PP分解产生的可燃气体及热量的阻隔效果越好,阻燃性能越优异。

(3)当BEO的添加量分别为11%,16%和21%变化时,对复合材料的拉伸强度影响较小, nano-Sb2O3/BEO/PP复合材料的拉伸强度均优于纯PP。