石墨烯增强金属基航空复合材料研究进展

张丹丹,沈洪雷,曹 霞,叶煜松,3,张 啸,叶 历,王梦秋

(1 重庆工商大学 制造装备机构设计与控制重庆市重点实验室,重庆 400067;2 常州工学院 机械与车辆工程学院,江苏 常州 213032;3 常州大学 材料科学与工程学院,江苏 常州 213164)

随着航空航天工业的快速发展,先进复合材料使用的比例不断提高。金属基复合材料作为先进复合材料的典型代表之一,具有比强度高、比模量大、导热导电性能优良、耐磨性好以及热膨胀系数低等特点,且性能具有可设计性。以金属基复合材料代替传统金属合金制造主承力与次承力结构部件,对于提高航空产品经济性、可靠性及其他性能指标有重要意义[1]。金属基复合材料导电性、导热性、热稳定性以及力学性能的提高,往往通过向金属基体中加入增强体来实现。因此,增强体自身的物理化学性能及其与基体的协同作用是影响复合材料综合性能的重要因素。在研究陶瓷、碳纤维、碳纳米管等对金属的强化效应的同时,国内外研究人员还一直致力于寻找更有效的新型增强体。石墨烯的出现并成功应用于增强聚合物基复合材料[2-4],为新型金属基复合材料的设计与研究提供了可能。除片状纳米颗粒的高径厚比(平均片径/厚度)和大比表面积外,石墨烯还具有超高的力学强度,作为增强体时在较低含量下就可能实现复合材料综合性能的显著提高,即能够获得较高的增强效率;大比表面积使其与金属间的润湿性优于碳纳米管等其他碳质纳米相,有利于提高界面结合强度;能够阻碍基体晶粒长大,且对基体晶粒间距影响小,更利于应力传递;表面具有特殊的褶皱结构,在受力过程中存在一个展平阶段,有望获得强度韧性的同时提高。

目前,石墨烯增强金属基复合材料的基体一般为Al, Cu, Ni, Mg或Ti等金属或合金[5-7]。相关文献已经系统报道了石墨烯增强金属基复合材料的研究进展,但是关于石墨烯增强轻质金属基(Al, Mg, Ti)航空复合材料的综述较少。本文将重点综述轻质金属Al, Mg及Ti基航空复合材料的研究现状,归纳石墨烯增强金属基航空复合材料的制备方法,讨论石墨烯对复合材料性能的影响与机制,结合研究现状分析当前研究存在的相关问题。

1 石墨烯增强金属基航空复合材料的制备

石墨烯的密度小,表面积大,且与熔融态金属间存在界面张力差异甚至发生界面反应,均匀分散于金属基体中的难度较大。相关研究人员经过努力,提出了多种石墨烯增强金属基复合材料制备方法,如粉末冶金、化学反应合成、激光烧结等,实现了石墨烯在金属基体中的均匀分布,增强了复合材料的物理性能[7]。对于轻质金属基体而言,粉末冶金技术仍是国内外有关报道中采用的主要方法。本文主要阐述了石墨烯增强金属基航空复合材料的粉末冶金制备方法,还介绍了其他新型制备技术,包括搅拌摩擦加工、搅拌熔铸等方法。

1.1 粉末冶金法

粉末冶金法制备石墨烯增强金属基航空复合材料是指以金属基体与石墨烯的混合粉末为原料,经过成形、烧结等过程制造复合材料的一种加工技术,一般包括混合粉末的预制、成形、烧结及后处理等过程。由于粉末冶金法工艺简单、可调节性好,已被广泛应用于制备石墨烯增强Al,Mg及Ti等金属基复合材料。

1.1.1 混合粉末预制

石墨烯在基体中均匀分散是制备高性能金属基航空复合材料的前提,也是研究的热点和难点。在制取混合粉末过程中,需要通过外力或表面改性等方式克服石墨烯片层间的吸附作用。目前,石墨烯-轻质金属混合粉末的预制方法主要包括球磨、搅拌以及搅拌-球磨。

(1)球磨混合

球磨时,粉末经过反复变形、断裂和冷焊,实现均匀混合,甚至使粉末之间达到原子尺度的键合。表1归纳了近期相关报道中采用的球罐材质、球磨时间、球磨速率、球料比以及球磨介质与气氛等参数的选择情况[8-25]。球磨参数可调节性较好,在较大的范围内进行调整,均能使石墨烯材料较好地分散于金属基体粉末中。通过球磨,能够将较低含量的石墨烯附着在铝粉表面,有利于降低表面能,从而获得较好的分散效果[8]。在采用高能球磨将质量分数为0%~1.0%的石墨烯片(graphene nanoplatelets,GNPs)与铝粉混合时发现,随着球磨时间的延长,粉末尺寸增大,扁平颗粒减少,等轴颗粒增多,但高能球磨能够打破石墨烯片层间的范德华力,GNPs并未发生明显团聚[9]。

球磨过程中会产生大量的热,可能导致石墨烯与金属发生化学反应,生成脆性碳化物。通过低温球磨(-180℃)使石墨烯纳米片(graphene nanoflakes, GNFs)与铝粉均匀混合,能够在两相间形成清洁的冶金界面,有利于改善复合材料的力学性能[15]。Xu等[10]通过降低球磨速率(80r/min),延长球磨时间(8h),在真空环境下将多层石墨烯(multilayer graphene,MLG)与Ti-Al合金粉末球磨混合,也有效避免了MLG与Ti,Al发生化学反应。另外,石墨烯的添加能够加快球磨进程,相同球磨条件下1.0%(质量分数)GNP/Al5083复合材料粉末粒径明显小于Al5083粉末,有利于提高球磨效率[11]。

球磨能够有效地使石墨烯均匀分散于Al, Mg, Ti等金属基体中,并可以在一定程度上细化复合材料晶粒。通常金属基体塑性较好,能够包裹分散的GNPs,使其免于遭受磨球持续剧烈的撞击,利于维持GNPs的晶体结构[9]。但仍有研究发现,球磨后MLG的尺寸明显减小[10],说明球磨会提高石墨烯材料结构损伤的可能性。为降低石墨烯的结构损伤,可适当添加有机溶剂或表面活性剂等介质,进一步减小碰撞挤压的作用。例如,通过采用超声波振荡将石墨烯分散于酒精中形成均匀悬浊液,然后与铝、铝合金或钛等轻质金属粉末球磨混合,能够使石墨烯均匀吸附于金属粉末表面,同时降低其结构损伤[13,16-17,24-25]。球磨前先将石墨烯均匀分散于液相介质中,在降低球磨对石墨烯结构损伤的同时利于提高分散性。

表1 球磨混合制备石墨烯-轻质金属复合粉末的相关参数[8-25]Table 1 Relative parameters of preparation of graphene/light metal composite powders by ball milling[8-25]

球磨预制石墨烯-金属混合粉末时不受基体材料种类限制,具有工艺参数可调节性好、粉末分散均匀程度优良、石墨烯添加量可准确控制、易于大批量制备等优点。但在球磨过程中须注意避免石墨烯结构严重损毁与团聚、低熔点金属基体粉末燃烧、金属氧化、引入杂质等现象,球磨时间不宜过长,可适量加入硬脂酸、酒精等过程控制剂。

(2)搅拌混合

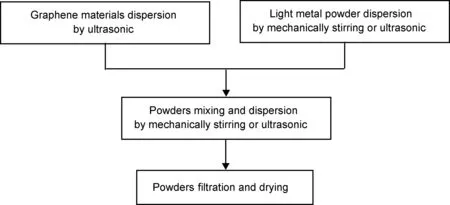

球磨时,即使先将石墨烯分散于有机溶剂中,也仅仅是降低碰撞挤压的程度。若在溶剂中通过单纯的超声振荡、机械或磁力搅拌等方式混合石墨烯和金属基体粉末,粉末本身则不会受到磨球的作用力。搅拌混合时,首先通过超声振荡或磁力搅拌将石墨烯分散于乙醇中形成悬浊液,再利用超声或机械搅拌逐滴将它与钛、铝等轻质金属粉末分散液均匀混合,最后过滤、干燥获得混合粉末[26-29]。相关研究特别指出,采用搅拌法混合石墨烯与金属粉末时,不仅能够使石墨烯均匀分散,而且不会引入缺陷而改变其结构[28-29]。

Rashad等[30-37]认为球磨过程中产生的热量可能会导致低熔点的镁发生燃烧,尝试选择搅拌法预制石墨烯-镁混合粉末。首先将GNPs在酒精中超声振荡,之后将其逐滴添加到Mg-10Ti分散液中,持续搅拌,真空干燥后得到均匀混合的GNPs/Mg-10Ti粉末。综合相关研究可以发现,石墨烯含量较低时采用搅拌法分散效果较好,而当含量较高时(质量分数≥1%)分散效果则不理想[38]。这主要是因为石墨烯粉末具有疏水的性质,在乙醇或水等溶剂中分散效果不理想。为改善分散效果,可先通过活性剂如十二烷基苯磺酸钠(SDBS)和乙基纤维素(EC)对GNPs进行表面改性,随后再与铝粉的浆料一起机械搅拌,经过滤、干燥、加热分解活性剂处理,最终获得分散均匀的复合粉末。

表面带有含氧官能团的氧化石墨烯(graphene oxide,GO)具有双亲特性,在溶剂中分散性较好。可以选用GO作为石墨烯前驱体,以改善石墨烯含量较高时的分散性。与采用石墨烯粉末时相同,先通过超声处理获得GO水溶液,再与轻质金属粉末混合后进行机械搅拌,过滤后的混合浆料置于氩气气氛中快速升温并保温一段时间,使GO转变为还原氧化石墨烯(RGO),制备出均匀的RGO/Al复合粉末[39-41]。在搅拌混合过程中,GO与铝粉之间会产生静电引力而相互吸附[40-41]。若在金属粉末表面添加改性剂如PVA,能够促进GO与铝粉间的吸附,但后期加热时应尽可能使改性剂彻底分解[39]。

从上述分析可以看出,搅拌混合制备石墨烯-轻质金属混合粉末时,石墨烯的添加量往往偏低,质量分数在1.0%以上时可能会开始产生团聚现象。另外,金属与石墨烯之间的密度差异使得混合溶液容易产生分层,显然,搅拌法更适合将石墨烯与密度较低的轻质金属粉末混合。因此,搅拌混合法被广泛应用于预制石墨烯-轻质金属混合粉末[42-51],基本流程如图1所示。

图1 搅拌混合制备石墨烯-轻质金属复合粉末流程图Fig.1 Flow chart of preparing graphene-light metal composite powders by stirring

(3)搅拌-球磨混合

基于球磨法和搅拌法,有关研究尝试将两种方法进行有机结合制备石墨烯与轻质金属的混合粉末。首先,将铝粉在酒精中进行机械搅拌,同时利用超声振荡将GNPs分散于酒精中;然后,逐滴将GNPs酒精溶液与铝粉浆料混合均匀;之后,将混合物继续球磨处理,过滤干燥制备GNPs-Al复合粉末。但是研究发现,当GNPs质量分数超过0.1%(体积分数约0.4%)后就开始出现团聚[52]。Li等[53]对搅拌-球磨结合的方法进行了改进,将在酒精中超声振荡、机械搅拌后的GNPs-Al混合粉末真空干燥后,在-5℃进行低温球磨,结果发现GNPs的体积分数达到2.0%时仍能较均匀地分散于基体中。

1.1.2 混合粉末的成形烧结

为获得致密的块体复合材料,混合粉末的成形烧结至关重要。烧结过程中粉末颗粒聚集体转变成为晶粒聚结体,最终获得所需的物理、力学性能。虽然烧结致密化过程通常不会改变石墨烯材料的分散状态,但决定了复合材料的微观组织、界面结构与宏观性能。

石墨烯-轻质金属复合粉末的成形烧结方式主要包括无压烧结[43-44]、热压烧结[47]、放电等离子烧结[42,45]、激光烧结[26-27]、热等静压烧结[46]以及微波烧结[54]等。采用无压烧结时,通常先通过模压等成形方法将混合粉末预压成坯。烧结温度低时复合材料孔隙率较高,为提高烧结材料的致密度,须提高烧结温度,但这可能导致石墨烯与金属发生反应生成脆性碳化物[9]。额外施加压力可以在保持较低烧结温度下提高致密度,例如将1%(体积分数)GO/AlMg5复合粉末加热至550℃保温后迅速施加570MPa的压力,所获得的试样致密度能够达到100%[18]。若烧结致密化不彻底,根据需要可进行后处理进一步提高复合材料的致密度,以获得良好的综合性能,石墨烯-轻质金属复合材料的后处理方式常采用锻造[46]、热挤压[49]等。此外,通过退火处理可以进一步细化、均匀块体复合材料的组织。

采用粉末冶金法制备石墨烯增强金属基航空复合材料时,应避免因工艺不当而产生团聚或气孔等缺陷。

1.2 其他新型制备技术

除传统粉末冶金技术外,研究人员还开发出了用于石墨烯增强金属基航空复合材料的新型制备方法,包括化学反应合成法、搅拌熔铸法及搅拌摩擦加工法等,这些加工方法的共同特点是石墨烯与轻质金属基体粉末的混合、成形同时完成,不需借助于烧结。截至目前,关于这些方法的研究和应用的报道还比较少见。

1.2.1 化学反应合成法

化学反应合成法常用于制备石墨烯增强铜基或镍基复合材料[55],而制备石墨烯-轻质金属复合材料的研究较少。通过外部添加的方式将石墨烯材料与金属基体粉末混合,必然涉及分散工艺(特别是含量偏高时)、界面润湿性、界面反应等关键问题。采用化学反应合成法制备石墨烯-轻质金属混合粉末,可以通过化学反应直接在金属基体中原位合成石墨烯材料,不需要石墨烯单独的制备、分散及添加。Yolshina等[56]提出了熔融铝与含碳物质反应合成石墨烯/铝复合材料,并获得了强度、硬度、塑性和弹性的同时提高,综合性能优异。

显然,相比于粉末冶金法,化学反应合成法更有利于石墨烯在金属基体中的分散和界面结合的改善,但是该技术的缺点也很明显,包括基体材料受到限制,工艺过程相对复杂,石墨烯添加量不易控制,不适用于制备大批量的块体复合材料等。

1.2.2 搅拌熔铸法

所谓搅拌熔铸法是指利用搅拌的方式将石墨烯材料分散于熔融轻质金属中,通过冷却保存分散状态以获得复合材料的加工技术。

搅拌熔铸法一般包括以下步骤:先将金属块锭加热熔化;采用电动搅拌器搅拌熔体,同时不断加入石墨烯;随着铝液温度降低,搅拌阻力逐渐提高,当阻力明显增大时取出搅拌器,空冷熔体至室温,完成石墨烯在铝基体中的分散及复合材料的制备。但是石墨烯和金属基体润湿性差,容易产生偏析,发生严重团聚,导致其强化作用明显减弱[57]。Rashad等[58]先用电阻炉在适当温度(740℃)下将镁铸锭熔化,随后加入适量铝和锌形成AZ31镁合金熔体;然后将GNPs粉体加入到镁合金熔浆搅拌1min,再加热至740℃并保持10min;最后将混合物倒进钢模凝固,再经热挤压,制备出力学性能较高的GNPs/AZ31块体复合材料。

搅拌熔铸法在加工过程中依靠外部机械能使石墨烯分散,熔体快速冷却“冻结”分散状态,适用于大批量大尺寸复合材料的制备。但由于石墨烯与金属之间的密度差较大,倾向于漂浮于熔融液态金属表面,当金属基体密度较小时有利于抑制这种现象。

1.2.3 搅拌摩擦加工法

搅拌摩擦加工法是由摩擦焊接衍生而来,通过摩擦产生的强热使加工区域软化,采用销钉搅拌材料内部产生强塑性变形与材料的混合。

Chen等[59]首先将GNPs添加到熔融镁中,同时用高功率超声探头进行空化处理;待GNPs添加完毕后,继续超声处理一段时间;然后将熔融镁与GNPs的混合物铸造成薄板;最后利用搅拌摩擦加工进行二次加工。熔融混合物铸造的薄板中GNPs未完全均匀分散,存在微米级团聚簇,而搅拌摩擦二次加工能够明显改善GNPs在金属基体中的分散效果。Jeon等[60]将GO水溶液以胶态形式直接引入到金属基体表面,采用搅拌摩擦加工技术成功地制备了石墨烯/铝复合材料,其热导率比铝合金提高了15%,延展性也有所提高。

通过搅拌摩擦二次加工的方式,较好地解决了熔铸过程中石墨烯未完全均匀分散的问题,但同时加工成本会相应地提高。

2 石墨烯增强金属基航空复合材料的性能

石墨烯增强轻质金属基复合材料之所以在航空航天领域具有广阔的应用前景,主要是因为这类材料在比强度、导电导热、耐磨性及耐蚀性等方面表现出的性能优势与潜力。

2.1 力学性能

石墨烯材料具有超高的力学强度,作为添加相提高轻质金属基体的力学性能是其主要应用之一。石墨烯在金属基体中表现出优异增强效果的3个前提条件[24]:(1)具有巨大的比表面积和径厚比;(2)不与基体发生强烈反应而破坏纳米结构;(3)与基体有良好的结合界面,且在复合材料中不产生严重的团聚现象。前文所述石墨烯-轻质金属混合粉末的相关制备方法,基本能够实现石墨烯材料的均匀分散。因此,绝大多数报道中石墨烯增强金属基航空复合材料的力学性能均有所提高。

由于原材料、工艺等条件的不同,石墨烯对基体的强韧化影响存在较大的差异:大部分研究表明石墨烯材料的添加在提高基体强度硬度的同时牺牲了部分塑性,而部分研究却发现石墨烯对金属基体具有增强增韧效应。Zhang等[11]通过热压烧结-热挤压方法制备出质量分数为0.5%,1.0%GNPs/Al5083复合材料,屈服强度分别比基体提高了31.1%和51.6%,增强效果显著,但却降低了材料的伸长率。而Boostani等[14,21]通过搅拌熔铸的方法制备了石墨烯@SiC增强铝基复合材料,研究发现石墨烯能够阻碍SiC的团聚,将铝合金基体的抗拉强度提高了318.4%,伸长率也显著提高了大约5倍,这与单纯用SiC时相比强韧化效果有了明显的改善。结合微观组织结构与理论分析,Boostani等给出了Orowan、Hall-Petch、剪切滞后以及热激活位错等机制对复合材料屈服强度提高的贡献率大小。由于石墨烯与铝的热膨胀系数差异较大,热激活位错对复合材料的增强贡献较大,是主要的增强机制。复合材料韧性的提高,一方面是由于石墨烯纳米毯(graphene nanosheets,GNSs)及SiC在晶粒内阻碍位错运动,另一方面GNSs从基体中拔出消耗能量,有利于防止裂纹的扩展。不断增长的裂纹会遇到拉出的GNSs,载荷从基体转移到分散增强物,裂纹扩展所需要的能量增加,从而导致延性增大[14]。

燕绍九等[17]通过热等静压-热挤压-热处理等一系列加工工艺所制备出的石墨烯增强铝基纳米复合材料具有比铝合金基体更高的屈服强度和抗拉强度,且伸长率也略有提高。石墨烯能够有效抑制热处理过程中铝合金的晶粒长大,阻止位错移动和裂纹扩展,并能够承担载荷,且在受力过程中塑性较好的石墨烯存在一个褶皱展平再断裂的过程,这两种机制综合体现为石墨烯对铝合金的增强增韧效应。Rashad等[30]在研究烧结-热挤压制得的GNPs/Mg-10Ti复合材料时同样发现了增强增韧现象,他们认为热激活位错、Orowan强化以及载荷传递是强化的主要机制,而气孔等缺陷的减少是复合材料塑性提高的主要原因。

2.2 导电导热性能

金属材料自身通常具有良好的导电导热性能,而石墨烯的电导率可达106S·m-1,热导率约为3000W·m-1·K-1,将石墨烯添加到金属基体中有望实现复合材料导电导热性能的进一步提升。

Zhang等[61]利用粉末冶金法制备了GNSs/Ti复合材料并研究了其导热性能。研究结果表明,随着GNSs体积分数由1%提高到10%,复合材料的热导率线性提高,约由28W·m-1·K-1升高至110W·m-1·K-1。这种显著增强效应归因于GNSs在基体中分散均匀和GNSs-Ti界面较低的热阻。GNSs团簇或叠加会限制热流扩散,而均匀的GNSs弥散有效增加热流区,增强声子在复合材料中的扩散。Yang等[54]研究了在钛基体中添加不同含量的石墨烯对导热性能产生的影响。研究结果表明,当石墨烯质量分数从0%增加至0.2%时,复合材料的热导率显著降低,随着石墨烯含量由0.2%进一步提高到0.4%的过程中,热导率又逐渐提高。初始时,随着石墨烯的加入,复合材料中的孔隙数和晶界数急剧增加,从而导致热阻的急剧提高,尤其是界面热阻,降低了复合材料的导热系数。随着石墨烯含量提高,热导率的主导因素向石墨烯转移,逐渐形成一种优良的导热通道,使得复合材料的导热系数单调增加。这种变化规律证明,石墨烯含量和钛基体(孔隙、晶界和石墨烯与基体的界面)共同决定了复合材料的导热性能。

石墨烯的晶体结构对复合材料的导电或导热性有较大的影响。相比于机械剥离制备的石墨烯,GO中碳原子的杂化形式以sp3为主,载流子数量较少,迁移率较低。即使经后期还原处理,也很难完全去除含氧官能团。当以GO为原料时,金属基复合材料导电性往往较低。

目前国内外研究中,石墨烯在金属基体中分散时往往呈不连续状态,导电导热性能对两相界面较敏感,复合材料在导电导热方面的增强效果仍不理想。要实现石墨烯超高的导电导热性能的充分发挥,就需要保证石墨烯结构完整性并在金属基体中形成连贯的石墨烯网络。这对石墨烯增强金属基复合材料的微观结构设计提出了更高的要求,也是该领域研究发展的主要趋势。

2.3 摩擦磨损性能

石墨烯材料不仅具有高强度,还具有自润滑性能。石墨烯分布于摩擦表面能够有效降低摩擦因数,提高复合材料的耐磨性。另外,石墨烯能够有效提高金属基体的承载能力,有利于降低磨损率。

Du等[23]通过真空热压结合温轧制备了Gr/Al复合材料,研究了摩擦因数和磨损率随石墨烯在复合材料中的质量分数(石墨烯质量分数分别为0.3%,0.7%和1.2%)的变化情况。结果表明,在所采用的实验条件下Gr/Al复合材料的摩擦因数和磨损率明显低于Al。与未添加相比,即使仅添加0.3%的石墨烯也能使材料的磨损率显著降低至约原来的1/2。石墨烯铝基复合材料磨损性能的改善可归因于自润滑石墨烯在细晶合金基体中的合理均匀分布。

Baig等[43]对表面活性剂辅助GNPs/Al复合材料的摩擦磨损性能进行了测试。研究发现,GNPs均匀分散时能够提高复合材料的硬度,并能够在磨损表面形成连续石墨烯薄膜,降低了磨损率。当高含量GNPs出现严重团聚时会产生厚且不连续的摩擦膜,与表面结合弱的聚结颗粒分离,形成孔隙和裂纹,导致严重的塑性变形,最终使磨损率增加。

李文文等[62]以Ti-Al-Cr-Nb自润滑复合材料为基础,采用热压烧结技术制备了石墨烯/Ti46Al2Cr7Nb1Al2O3/(62%BaF2-38%CaF2)新型高温自润滑复合材料,并在定转速和定载荷条件下研究了600℃高温时石墨烯含量对该复合材料摩擦磨损性能的影响。研究结果表明:随着石墨烯含量的增加,摩擦因数和磨损率先降低后增加,在石墨烯的体积分数为0.5%时,TiAl基复合材料的摩擦因数和磨损率最小。受热力耦合作用,石墨烯覆盖于摩擦表面形成了一层石墨烯薄膜,起到润滑作用。另外,石墨烯细化了材料组织,减小了摩擦过程中的应力集中。随着石墨烯含量的增加,出现团聚现象,复合材料的孔隙率增加,致使润滑膜容易脱落,导致摩擦因数和磨损率增大。

从上述研究中可以看出,石墨烯均匀分散时,有利于提高复合材料的强度与硬度,再加上其自润滑性能,能够显著改善复合材料的摩擦磨损性能。但是,当石墨烯的分散程度较低时,就会在复合材料中形成弱相,促进裂纹的萌生和扩展,降低复合材料的摩擦磨损性能。

2.4 耐蚀性能

金属材料的腐蚀会显著缩短其使用寿命,增加资源消耗,因此,提高材料的耐腐蚀性意义重大。金属及其复合材料的耐腐蚀性在很大程度上取决于能否在表面形成一个保护性钝化膜,石墨烯化学惰性强,是抑制金属腐蚀的理想镀层材料。然而对于块体复合材料,石墨烯的添加对不同轻质金属基体耐蚀性的影响各异。

胡增荣等[27]分别研究了激光烧结石墨烯/钛纳米复合材料和纯钛在3.5%NaCl溶液中的腐蚀行为。激光烧结石墨烯/钛纳米复合材料的表面致密,而激光烧结的纯钛表面则由很多不连续的微小颗粒平铺而成。根据石墨烯/钛纳米复合材料和纯钛试样分别在3.5%NaCl溶液中的极化曲线可知,石墨烯/钛纳米复合材料的腐蚀电位(-0.59V)比纯钛的腐蚀电位(-0.64V)有明显提高,腐蚀电流则从1.6×10-7A/cm2降低至7×10-8A/cm2。这可能是由于石墨烯分割了钛基体,使其处于微观不连续状态,并且石墨烯与钛的界面处反应生成了碳化钛,降低了腐蚀电流。

铝的保护性氧化膜具有良好的耐蚀性,加入增强相会导致氧化薄膜不连续,从而增加腐蚀部位的数量,使复合材料容易受到严重腐蚀。所以铝基复合材料使用的主要限制因素之一是增强相对耐蚀性的影响。Rashad等[37]研究了增强相GNPs对纯铝耐蚀性的影响,结果表明GNPs的添加降低了铝的耐蚀性,且耐腐蚀性能随GNPs含量的增加而降低。由于石墨烯颗粒相对于基体为阴极,形成了电偶腐蚀,使得Al-GNPs复合材料的腐蚀速率高于纯铝。

3 结束语

石墨烯优异的导电、导热和力学性能,使其成为复合材料中极具潜力的增强相,受到物理、化学及材料等专业研究人员的广泛关注[63]。随着研究的不断深入以及石墨烯制备技术的发展,石墨烯增强基体也由高分子、陶瓷扩展到各类金属材料。通过传统粉末冶金技术的改良及新制备技术的开发应用,少量石墨烯便能够显著增强轻质金属的强度、导电/导热和耐蚀减磨性能,在航空航天领域中结构件及电子封装器件等方面应用前景广阔,具有重大的研究意义。

但是目前所制备的石墨烯增强金属基航空复合材料在性能方面的测试结果仍与理论值有一定的差距,所以基础研究仍然存在一些需要解决的问题:(1)关于石墨烯增强金属基航空复合材料的高温力学性能、耐蚀性、导电和导热等物理性能的研究还比较少;(2)工艺参数、组织结构与界面化学等研究还不完善,石墨烯增强增韧效应的稳定性与基础理论研究还不够深入;(3)真正实现单层与寡层石墨烯在金属基体中的均匀分散方面的制备技术仍需持续改进和开发;(4)目前研究集中于低含量、随机分布石墨烯的添加,鉴于石墨烯的特殊结构,适当提高其含量和取向性有利于提高增强效率并获得新特性,而高含量、排列石墨烯增强金属基航空复合材料的研究较少,未来研究重点应由制备方法等工艺性探讨向微观复合构型设计的思路转变。