CF8611/AC531复合材料性能及与7B04铝合金电偶腐蚀的电化学研究

陈跃良,王安东,卞贵学,张 勇

(海军航空大学青岛校区,山东 青岛 266041)

碳纤维增强环氧树脂基复合材料(简称复合材料,下同)与高强度结构件的电偶腐蚀严重影响结构的寿命及可靠性[1]。过往研究主要集中在不同复合材料/金属-环境体系中金属的腐蚀规律及对防护体系有效性及耐久性的考核[2-8],针对复合材料作用机制和失效行为的研究很少。复合材料电化学性能独特,阴极性质良好,若高强度铝合金(简称铝合金,下同)在腐蚀介质中与其形成电连接,点蚀敏感性将提升,溶解将加速[6-7]。中性NaCl电解液中的O2和Cl-是导致二者电偶腐蚀的直接原因。有学者曾假设碳纤维是复合材料表面阴极反应发生的主要场所[9],但并未加以证明。本研究通过设计不同处理状态的CF8611/AC531复合材料试件和电解液,借助电化学工作站等设备,测量CF8611/AC531复合材料、7B04-T74铝合金的电化学性质和电偶参数;同时基于稳态腐蚀场和参数化扫描,建立二者间电偶腐蚀的动态有限元模型,用以模拟复合材料表面磨损对电偶腐蚀的影响,为复合材料研发及其在航空领域进一步的工程应用提供一定参考。

1 实验材料与方法

1.1 材料及试件

7B04铝合金,热处理状态T74,化学成分(质量分数,下同)为Zn 6.23%,Mg 2.88%,Cu 1.58%,Mn 0.31%,Fe 0.15%,Si 0.05%,Al余量[10],轧制板,厚2mm;CF8611/AC531复合材料中CF8611为碳纤维增强体,AC531为高韧性环氧树脂基体,板厚2mm。

将两种板材均切割成10mm×10mm×2mm大小的长方体,对其中一10mm×10mm面打磨,使铝合金表面无钝化膜,使复合材料表面碳纤维完全裸露且任意两点间电阻小于8Ω,从该面引出铜导线;以另一10mm×10mm面为工作面;将除工作面以外部分用环氧树脂绝缘封装,用于电化学测量[11]。

复合材料与铝合金机械连接时需钻孔,孔壁处碳纤维裸露,易形成电通路。为模拟该工况,设计两类复合材料试件:一类试件的工作面保留原始表面,称为正面(front surface,FS)试件;一类试件的工作面打磨至碳纤维完全裸露,称为侧面(side surface,SS)试件。7B04试件工作面用水砂纸逐级打磨至1500#。需用无水乙醇和丙酮对试件清洗、除油,暖风吹干后置于干燥皿中,备用。为保证实验结果稳定、有效、可靠,每组实验设置5个平行试件,即重复测量5次。

1.2 电化学测量

使用PARSTAT 4000电化学综合测试仪开展电化学测量。动电位极化采用经典三电极体系,试件为工作电极,饱和甘汞电极为参比电极,铂电极为对电极。CF8611/AC531复合材料极化范围为0.1~-1.7V,扫描速率为1mV/s,电解液分别为3.5% NaCl溶液和3.5%NaCl+12.5%Cu2SO4溶液;7B04-T74铝合金极化范围为-0.6~-1.5V,扫描速率为1mV/s,电解液为3.5%NaCl溶液。电偶电流的测量方式参照GB/T 15748-2013和HB 5374-1987,将7B04试件接工作电极,FS试件或SS试件接地线,饱和甘汞电极接参比电极,设置测量时长7200s,步长10s,电解液为3.5%NaCl溶液,同时记录电偶电位。电解液均使用HH-2数显水浴锅保持恒温35℃。

1.3 微观分析

使用KH-7700光学显微镜、ZEISS ULTRA 55型扫描电镜(SEM)和配套的能谱分析仪(EDS),观察试件微观形貌并分析物质成分。SEM观察时的加速电压为2kV,EDS分析时的加速电压为15kV。

1.4 电偶腐蚀仿真

从电解液中取正方体微小单元,假设带电粒子i从x,y,z等3个方向通过微元,其总传输通量Ni满足Nernst-Planck方程[12-15]:

(1)

式中:下标i表示第i种带电粒子;Di为粒子i的扩散系数,m·s-1;ci为其浓度,mol·m-3;zi为电荷数,无量纲;F为Faraday常数,96485C·mol-1;ui为粒子迁移率,mol·s·kg-1;φl为电解液电势,V;U为电解液流速,m·s-1。

(2)

2 结果及讨论

2.1 CF8611/AC531复合材料微观形貌

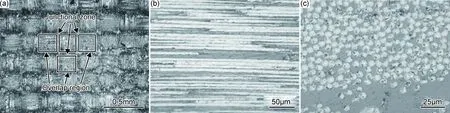

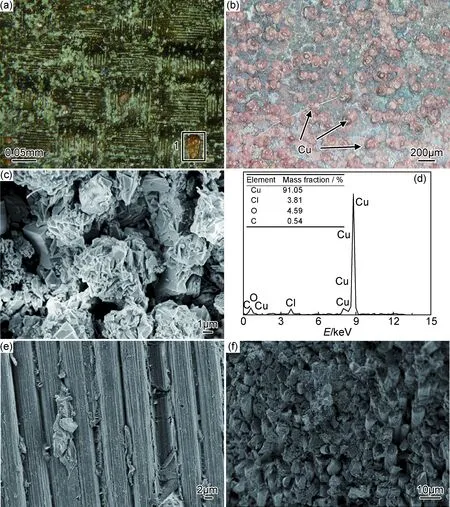

CF8611/AC531复合材料的微观形貌如图1所示。图1(a)为FS面的光学照片,图1(b)和图1(c)为沿碳纤维方向的横向和纵向断面(SS面)。图中柱体为碳纤维,直径约为6μm,正交致密排列,其余部分是环氧树脂;碳纤维被树脂裹覆,界面牢固结合,形成织物。

图1 CF8611/AC531复合材料的微观形貌(a)FS面;(b)横向断面;(c)纵向断面Fig.1 Micromorphologies of CF8611/AC531 composite(a)front surface;(b)transverse section;(c)longitudinal section

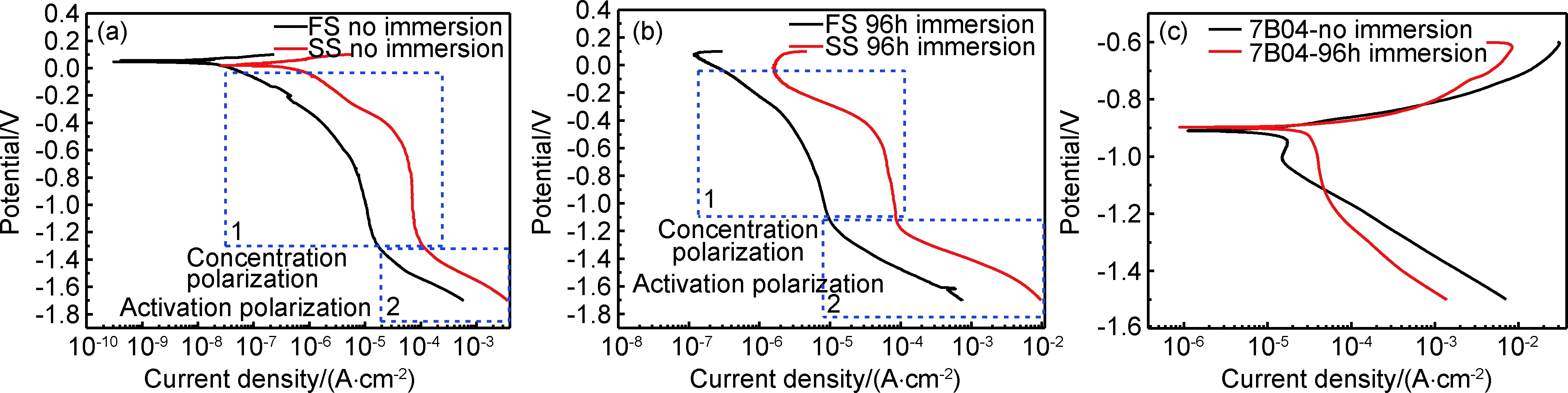

图2 不同试件在3.5%NaCl溶液中的动电位极化曲线(a)CF8611/AC531复合材料未浸泡;(b)CF8611/AC531复合材料96h浸泡;(c)7B04铝合金未浸泡和96h浸泡Fig.2 Potentiodynamic polarization curves of different specimens in 3.5%NaCl solution(a)CF8611/AC531 composite with no immersion;(b)CF8611/AC531 composite with 96h immersion;(c)7B04 aluminum alloy with no immersion and 96h immersion

2.2 在3.5%NaCl溶液中的极化

在恒温35℃,3.5%NaCl溶液中,未浸泡和浸泡96h后,FS试件、SS试件、7B04试件的动电位极化曲线见图2。在极化过程中,复合材料表面发生两种反应:吸氧反应(式(3))和析氢反应(式(4)),故极化曲线中有明显的浓差极化区(区域1)和活化极化区(区域2):区域1中,电流密度变化率随极化电位的降低而减小,吸氧反应占据主导地位,阴极反应速率由溶解氧的扩散过程控制;区域2中,极化电位增大,阴极电流密度变化率亦变大,表明溶解氧对阴极反应的控制作用减弱,析氢反应占据主导,故表现为活化过程控制。

O2+2H2O+4e-=4OH-

(3)

2H2O+2e-=H2+2OH-

(4)

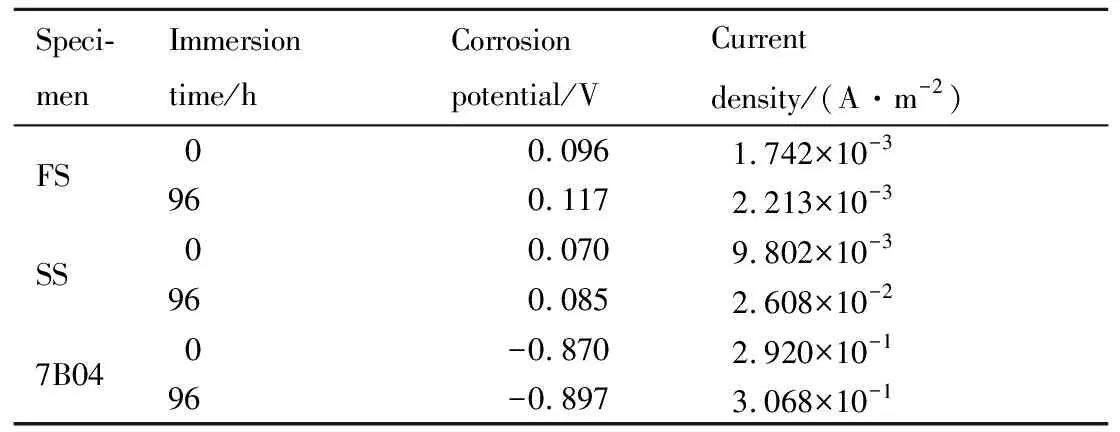

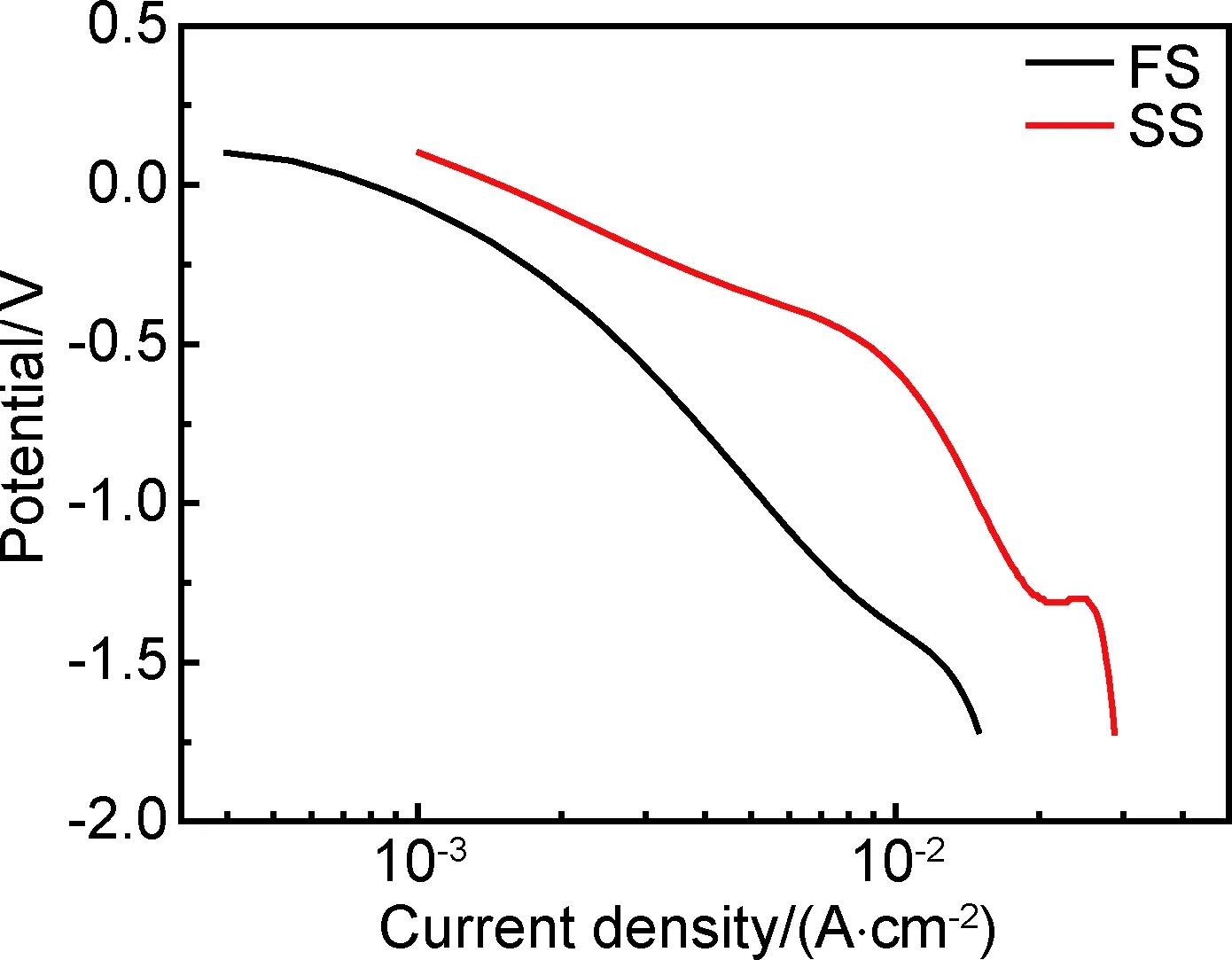

使用Cview软件对上述极化曲线拟合,拟合结果列于表1。对比可见,SS试件表面的还原反应较FS试件剧烈,表明前者电化学活性高于后者;复合材料自腐蚀电位始终高于铝合金,最大差值达1.014V;浸泡96h后,复合材料自腐蚀电位和电流密度均有升高但不明显,表明湿热高盐环境对复合材料电化学行为影响有限;铝合金暴露在该环境中一段时间后,腐蚀导致其有效反应面积增大,故电流密度有所提高,腐蚀趋于剧烈[16],而电位变化微小,加之图2(c)中两曲线的阳极段几乎重合,可以判断,在该环境中的自然暴露对铝合金的阳极行为无显著影响。

表1 各试件电化学参数的拟合结果Table 1 Fitting results of the electrochemical parameters of the specimens

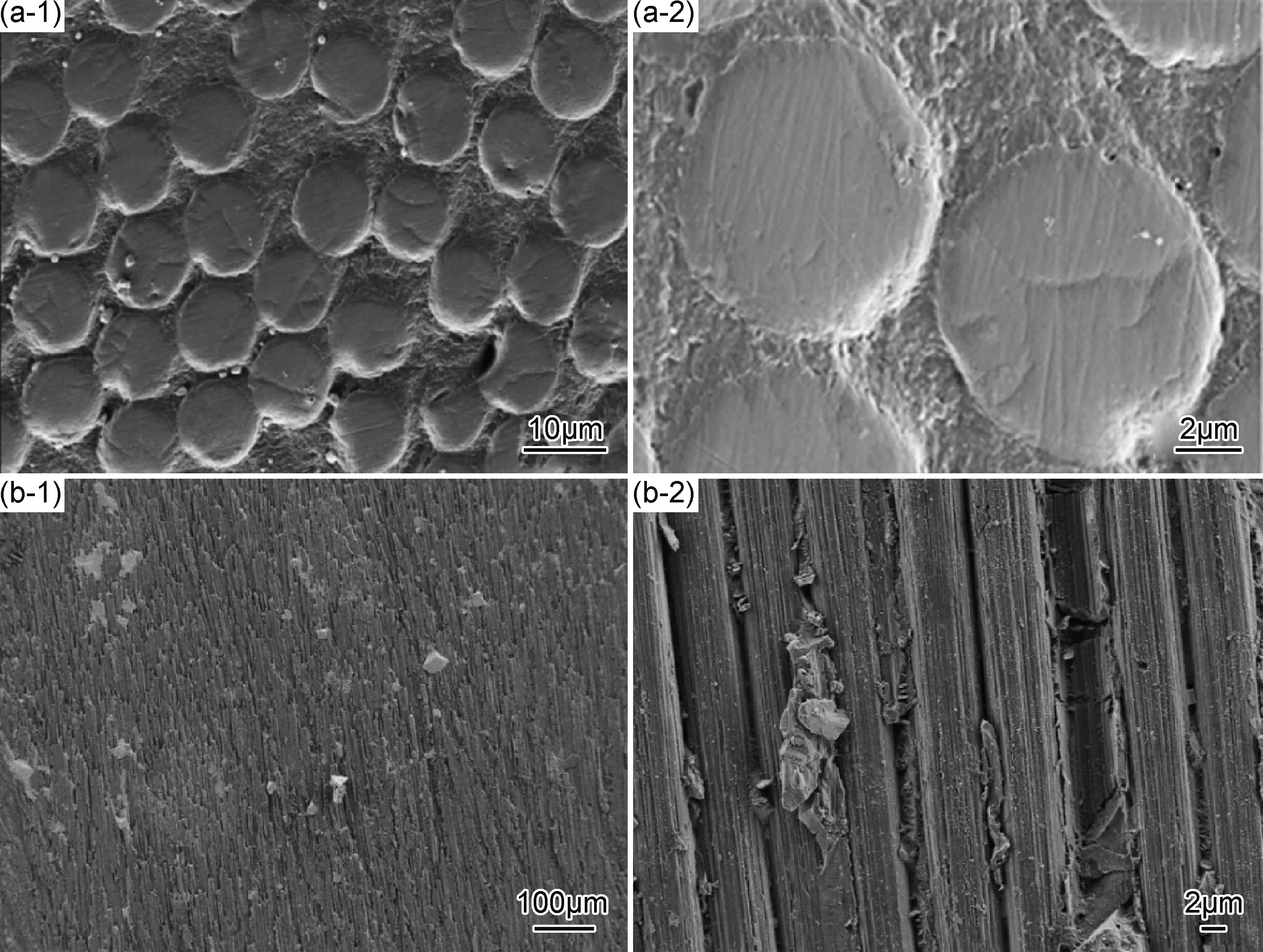

图3为动电位极化完成后复合材料的SEM观察结果。图3(a-1)为FS试件横切面图,放大后得到图3(a-2),碳纤维深埋于树脂基体中,二者结合紧密,极化后未见脱胶、分层等失效现象[17];图3(b-1)为SS试件工作面图,放大后得到图3(b-2),因打磨而裸露的碳纤维仍嵌于树脂基体中,无明显失效。证明极化过程中,复合材料性能稳定。

图3 在3.5%NaCl溶液中极化后CF8611/AC531复合材料的SEM图 1-低倍;2-高倍(a)FS切面;(b)SS面Fig.3 SEM images of CF8611/AC531 composite after polarized in 3.5%NaCl solution 1-low magnification;2-high magnification(a)section of front surface;(b)side surface

2.3 在3.5%NaCl+12.5%Cu2SO4溶液中的极化

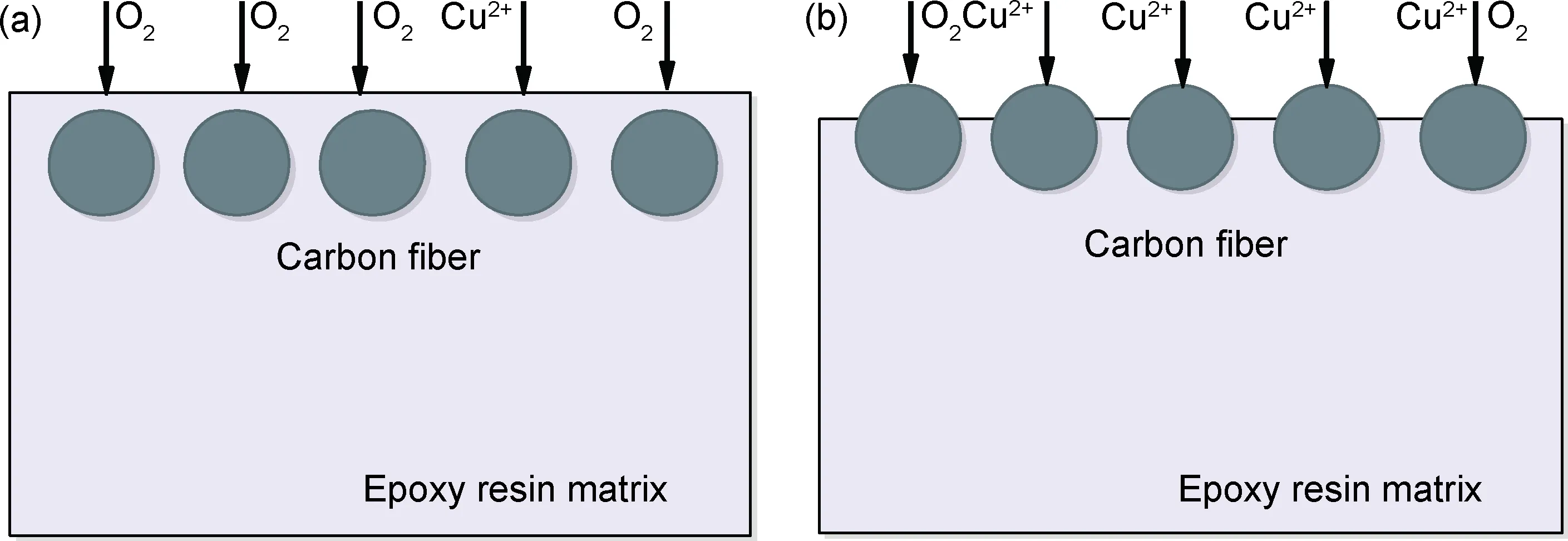

在2.2节实验结果中,SS试件表面电流密度大于FS试件,且FS试件表面电流密度不为零。假设是裸露碳纤维导致了上述现象,因为二者区别仅在于前者保留原始表面而后者打磨至碳纤维完全裸露,而且看似完好的原始表面可能有碳纤维裸露缺陷。因此设计了3.5%NaCl+12.5%Cu2SO4电解液以验证假设。在该溶液中,复合材料表面反应见图4。在环氧树脂完好区,阴极极化进程缓慢,加之有溶解氧消耗,仅有少量Cu2+参与式(5)的还原反应,测量周期内不足以有金属Cu沉积,称为惰性阴极区,见图4(a);在碳纤维裸露区,还原反应剧烈,溶解氧被快速消耗,同时有大量Cu2+参与,Cu沉积显著,称为活性阴极区,见图4(b),Cu沉积处便是缺陷位置。

Cu2++2e-=Cu

(5)

图4 在3.5%NaCl+12.5%Cu2SO4溶液中CF8611/AC531复合材料表面的不同反应类型(a)惰性阴极区;(b)活性阴极区Fig.4 Different reaction on the surface of CF8611/AC531 composite in 3.5%NaCl+12.5%Cu2SO4 solution (a)inert cathode region;(b)active cathode region

图5 CF8611/AC531复合材料在3.5%NaCl+12.5% Cu2SO4溶液中的极化曲线Fig.5 Polarization curves of CF8611/AC531 composite in 3.5% NaCl+12.5%Cu2SO4 solution

在恒温35℃,3.5%NaCl+12.5%Cu2SO4电解液中极化时,其中接近饱和的Cu2+保证了还原反应快速持续地进行,FS和SS试件的极化曲线见图5,相比在3.5%NaCl溶液中整体右移,相同极化电位对应的极化电流密度增长了103~104倍,分别显著增至3.99A·m-2和10.1A·m-2;图5中FS和SS试件极化曲线无浓差极化区,前者极化电流密度始终小于后者,表明前者电化学活性较低。

极化后,CF8611/AC531复合材料的微观观察和成分分析结果见图6。图6(a)和图6(b)分别为FS和SS试件的光学照片,可见表面均有沉积物且后者分布广泛;随机选取FS试件表面沉积物进行SEM观察,如位置1,得图6(c),沉积物呈珊瑚簇状;EDS分析结果见图6(d),Cu含量达91.05%,可确定沉积物是金属Cu;去除Cu沉积后再观察得图6(e),位置1的碳纤维未被树脂严格包覆,复合材料原始加工表面确有碳纤维裸露缺陷,对阴极电流密度有显著影响,上述假设得以验证;图6(f)是FS试件截面图,碳纤维被树脂包裹,内部无Cu沉积,证明无Cu2+渗入,表明极化未对复合材料造成物理性破坏。

图6 在3.5%NaCl+12.5%Cu2SO4溶液中CF8611/AC531复合材料极化后形貌观察和能谱分析(a)FS试件;(b)SS试件;(c)位置1的SEM图;(d)位置1的EDS;(e)去除Cu沉积后的SEM图;(f)FS的切面SEM图Fig.6 Morphology observation and EDS of CF8611/AC531 composite after polarization in 3.5%NaCl+12.5%Cu2SO4 solution(a)front surface specimen;(b)side surface specimen;(c)SEM of region 1;(d)EDS of region 1;(e)SEM of region 1 after moving Cu;(f)SEM of the FS section

可见,基于电镀原理的Cu2+还原检测可用于标记复合材料原始表面碳纤维裸露缺陷的位置、数量和面积。使用光学显微镜对CF8611/AC531复合材料原始表面的Cu沉积观察和测量发现:缺陷主要集中在碳纤维束重叠区(见图1(a)中线框区域),极少出现在纤维束交界区,因为重叠区凸出而交界区凹陷,树脂在固化前因重力作用总是由重叠区流向交界区,使该区域被完好包覆;使用光学显微镜放大160倍,每次观测范围3mm2,覆盖缺陷数量约13处,单个缺陷面积一般小于单个重叠区面积,多次测量后取平均值得到缺陷密度均值为4.3个/mm2,单个缺陷面积均值为0.0184mm2。

2.4 在3.5%NaCl溶液中的电偶腐蚀

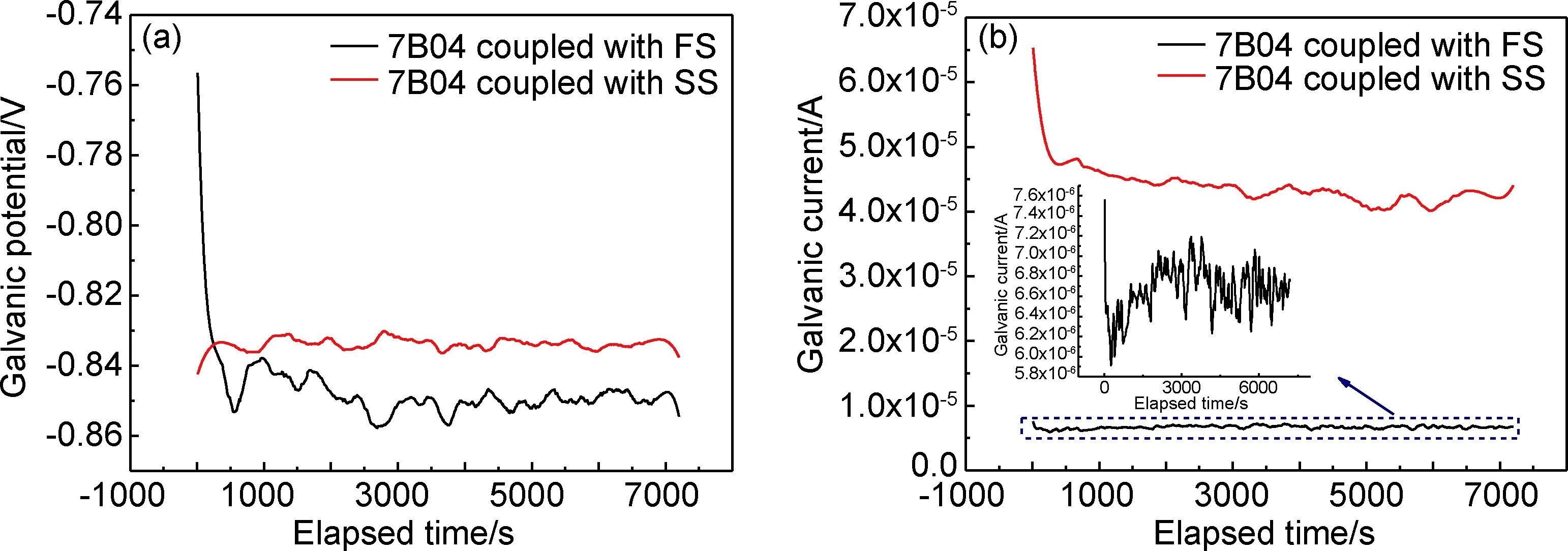

电偶参数的测量结果见图7。此时,CF8611/AC531复合材料与7B04-T74铝合金的面积均为100mm2。当7B04试件与FS试件偶接时,电偶电位和电偶电流变化较大,相对稳定后,均值分别为-0.85V和6.67μA;与SS试件偶接时,电偶电位变化较小,1000s后基本稳定在-0.83V左右,电偶电流变化较大,初始值为65.3μA,后逐步下降至42.7μA。由于FS试件表面裸露碳纤维少,还原反应阻力大,进程缓慢,尽管溶解氧相对充足,其电偶电流仍处于较低水平且波动较大;而SS试件表面碳纤维为吸氧反应提供了足够场地,因而初始电流密度大,随反应进行,溶解氧被快速消耗,阴极反应转为氧扩散过程控制,电偶电流密度逐渐降低。

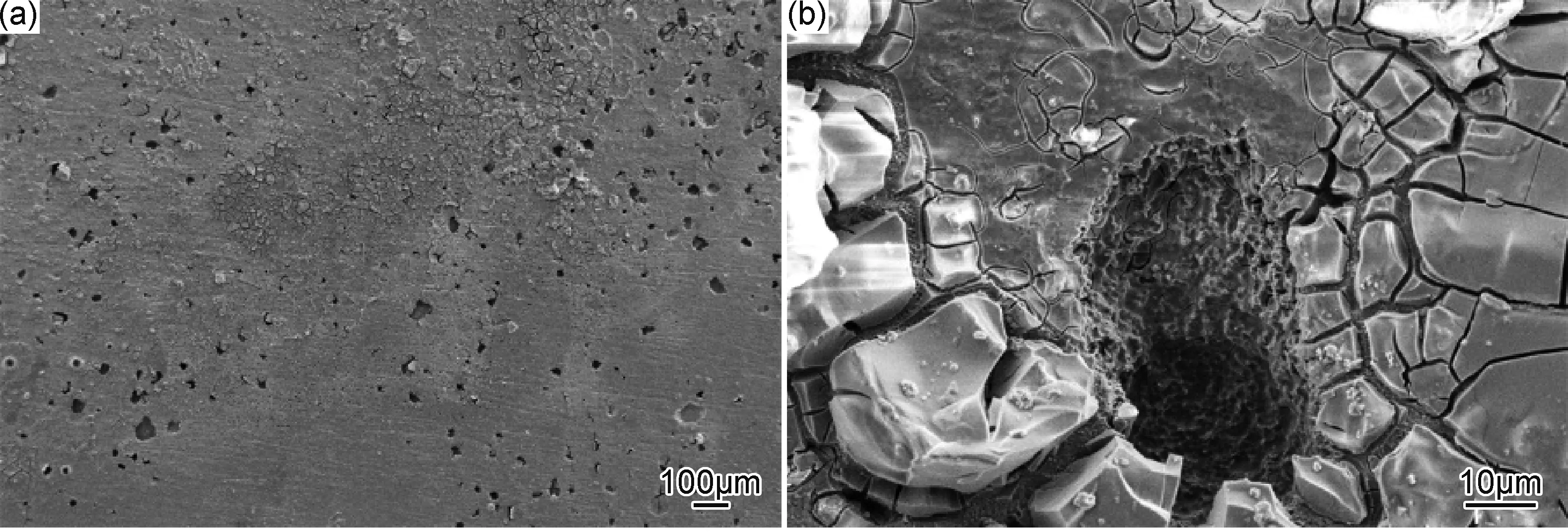

电偶腐蚀后,对铝合金工作面进行SEM观察(见图8),铝合金表面分布有大量蚀坑,蚀坑周围有龟裂状腐蚀产物,可见主要腐蚀形式为点蚀[18-21]。对复合材料进行SEM观察,未发现有分层、脱胶等失效现象发生[22-23]。

图7 在3.5%NaCl溶液中偶接时的电偶参数 (a)电偶电位;(b)电偶电流Fig.7 Galvanic parameters when coupled in 3.5%NaCl solution (a)galvanic potential;(b)galvanic current

图8 电偶腐蚀后7B04-T74铝合金SEM形貌 (a)低倍;(b)高倍Fig.8 SEM morphologies of 7B04-T74 aluminum alloy after galvanic corrosion (a)low magnification;(b)high magnification

2.5 电偶腐蚀仿真

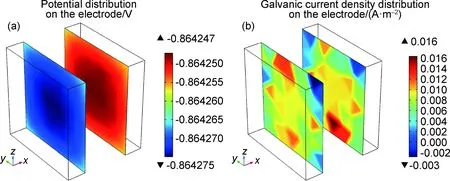

在所建立的电偶腐蚀模型中,CF8611/AC531复合材料电极与7B04-T74铝合金电极相距5mm;以表1中电化学参数定义电极表面反应,即边界条件;以电解液为求解域,进行网格划分并计算,得到图9所示的仿真结果,仅以7B04/FS试件的仿真为例。图中,FS试件发生阴极极化,电位由0.096V负移至-0.864V;7B04试件发生阳极极化,电位由-0.87V正移至-0.864V;-0.864V即为电偶电位;电极边角位置电位变化量相对小,电偶电流密度也较小,极化程度较轻,电偶效应较弱,这是由此处电极正对的电解液体积决定的;对铝合金表面电流密度I面积分,见式(6),得到总电偶电流Ig为6.299μA。同理,可得7B04/SS试件的电偶参数,列于表2中。对比实测值发现,二者吻合较好,建立的电偶腐蚀有限元模型有效、可用。

(6)

图9 7B04/FS试件的电偶腐蚀仿真结果 (a)电偶电位分布;(b)电偶电流密度分布Fig.9 Simulation results of the galvanic corrosion between 7B04 and FS specimen(a)galvanic potential distribution;(b)galvanic current density distribution

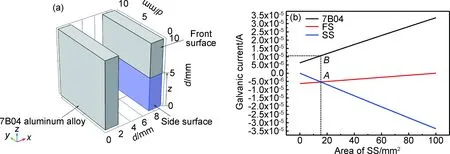

在飞机服役过程中,如振动、磨损等因素会使复合材料表面碳纤维裸露面积不断增大,严重影响铝合金的腐蚀行为,降低结构可靠性[24]。为模拟该工况,基于上述有限元模型,结合参数化扫描,建立电偶电流随碳纤维裸露面积S变化的电偶腐蚀动态模型。2.3节划分了活性阴极区和惰性阴极区,前者是碳纤维裸露区,后者是原始表面,其电化学行为分别与SS试件、FS试件相近,故可用二者的极化数据作为动态模型的边界条件。设S以y轴方向的底边为基础,沿z轴方向不断增大,如图10(a)所示,参数化扫描方程为式(7),0≤z≤10;计算得到7B04表面、FS面及SS面的电偶电流随S的变化曲线,见图10(b)。7B04试件表面电偶电流为总电偶电流,用Ig表示,其值随碳纤维裸露面积的增大而线性增大,二者间关系见式(8);FS面及SS面的电偶电流与S关系曲线存在交点A,此处,二者面积分别为84.69mm2和15.31mm2,电偶电流均为5.29×10-6A,对应点B处总电偶电流为1.058×10-5A,可见,在面积比约为5.53∶1时,二者对铝合金的电偶效应相同[19]。

图10 7B04-T74铝合金与CF8611/AC531复合材料电偶腐蚀的动态模型及仿真结果(a)参数化扫描;(b)电偶电流仿真结果Fig.10 Dynamic model and simulation results of the galvanic corrosion between 7B04-T74 aluminum alloy and CF8611/AC531 composite(a)parametric scanning;(b)simulation results of the galvanic current

S=10z

(7)

Ig=(2.7941S+62.994)×10-7

(8)

3 结论

(1)设计了CF8611/AC531复合材料的FS试件和SS试件,前者电化学活性明显低于后者;阴极动电位极化时,复合材料表面先后发生了吸氧反应和析氢反应,极化后未见失效;湿热高盐环境下的自然暴露对复合材料的阴极极化行为影响很小,对7B04-T74铝合金阳极极化行为亦无显著影响;铝合金的自腐蚀电位远低于复合材料,电位差是二者电偶腐蚀的诱因之一。

(2)设计了3.5%NaCl+12.5%Cu2SO4电解液,开展了CF8611/AC531复合材料在其中的动电位极化测量,证明了碳纤维在复合材料阴极反应中的重要地位,划分了表面活性阴极区和惰性阴极区,指出了复合材料原始加工表面存在碳纤维裸露缺陷,并得到了缺陷的分布规律,即缺陷位置常在碳纤维束重叠区,密度均值4.3 个/mm2,面积均值0.0184mm2/个,可为复合材料的研发及工程应用提供参考。

(3)在CF8611/AC531复合材料与7B04-T74铝合金的电偶腐蚀中,SS试件对铝合金的电偶效应强于FS试件;7B04铝合金的主要腐蚀形式是点蚀,未见复合材料失效;基于稳态腐蚀场和参数化扫描技术,建立了在复合材料磨损状态下二者的电偶腐蚀动态模型,得到总电偶电流Ig与碳纤维暴露面积S的变化关系为Ig=(2.7941S+62.994)×10-7;对于100mm2的7B04铝合金,84.69mm2的FS面的电偶效应与15.31mm2的SS面相同,面积比约为5.53∶1。