昆特依盐湖杂卤石矿“焙烧-热浸”溶钾实验研究

程怀德 ,海擎宇 ,3,李 俊 ,3,唐启亮 ,李雯霞

(1.中国科学院青海盐湖研究所,中国科学院盐湖资源综合高效利用重点实验室,青海西宁810008;2.青海省盐湖地质与环境重点实验室;3.中国科学院大学)

中国钾盐资源紧缺,钾盐已经成为关系国家利益、粮食安全、矿产资源安全的重要矿种,对国民经济发展具有重要意义。随着中国卤水钾资源的深度开发及固体可溶性钾资源的缺乏,开发国内丰富的低品位和难溶性钾盐资源,是缓解中国可溶性钾资源贫乏的新途径[1-4]。

杂卤石(K2SO4·2CaSO4·MgSO4·2H2O)含钾量(以K2SO4质量分数计)高达28%,一直被公认为是具有钾、镁、硫综合利用价值的矿石。从杂卤石矿中提取有效的钾、镁、硫、钙等组分,可形成硫酸钾、硫酸钾镁肥、硫酸镁、石膏等农用产品和工业产品,进一步可形成钾、镁、钙硫酸盐的食品级和医药级的高值化产品。但由于杂卤石结构稳定[5-7],很难直接从杂卤石中提取钾、镁、硫等有价值成分。本文通过“焙烧-热浸”的方法,对杂卤石高温焙烧热解使其结构松散,然后用90℃热水热浸焙烧产物,探讨杂卤石热解过程和热浸K效果。

1 实验部分

1.1 实验原料

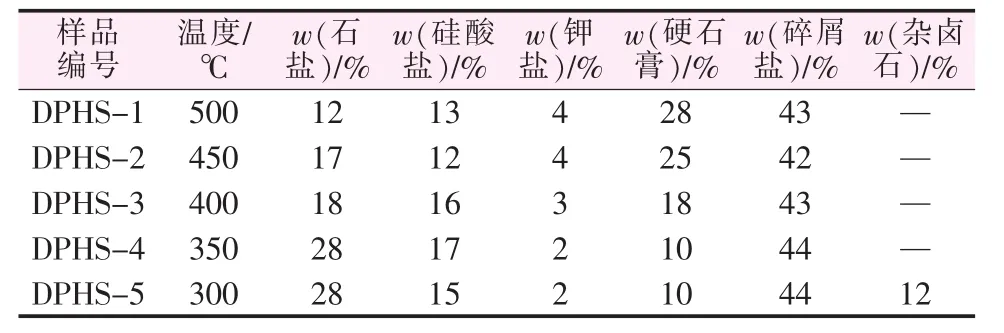

实验原料采集自青海昆特依盐湖大盐滩矿区杂卤石矿,其化学组分(盐类物质)见表1所示。由表1分析结果计算得到 n(K+)∶n(Mg2+)∶n(Ca2+)∶n(SO42-)=2∶1.22∶1.87∶3.72。 根据杂卤石分子式(K2SO4·2CaSO4·MgSO4·2H2O)可知,理论上 n(K+)∶n(Mg2+)∶n(Ca2+)∶n(SO42-)=2∶1∶2∶3,可见采集的杂卤石矿各离子物质的量比与理论非常接近。

表1 杂卤石原矿化学分析结果 %

对采集的杂卤石矿进行XRD分析,结果显示矿物组分为:w(石盐)=25%;w(杂卤石)=33%;w(白云石)=6%;w(石英)=14%;w(钠长石)=21%。 可以看出,杂卤石矿主要由盐类物质(石盐和杂卤石)、碳酸盐(白云石)和硅酸盐(石英和钠长石)组成,为碎屑沉积型杂卤石矿。XRD衍射数据表明除杂卤石外,没有发现其他硫酸盐矿物。

1.2 实验仪器

马弗炉;30 mL瓷坩埚;TD2002B电子天平;AG 204 电子天平;SHZ-Ⅲ真空泵;50、100 mL 烧杯若干;250 mL聚碳酸酯过滤器;电热板;250 mL容量瓶若干;泰勒标准筛。

1.3 测试方法

1.3.1 化学分析

所有固相样品均磨细至75~106 μm,用四分法缩分取样,样品用取样袋封存。称取1~2 g用于化学分析测试,称取1 g左右用于XRD测试。液相样品称取5~7 mL转溶至250 mL容量瓶中用于化学测试。各离子分析方法:Ca2+、Mg2+用EDTA容量滴定法,Cl-用 Hg(NO3)2容量法,K+用四苯硼化钠重量法,SO42-用硫酸钡重量法,Na+用离子平衡差减法计算。

1.3.2 X射线衍射分析

固相样品研磨后,置于直径为1 cm的玻璃片上,用溶胶法镀膜,制得的样品用X′Pert Pro X射线衍射仪进行分析。实验条件为:Cu-Kα辐射,电压为40 kV,电流为 30 mA,连续扫描,扫描速度为 2(°)/min,采样步宽为 0.01°,扫描范围为 5~70°。

1.4 实验操作

将采集的杂卤石矿样磨碎至250 μm,并用泰勒标准筛过筛。称取矿样20 g于30 mL瓷坩埚中,放置于马弗炉中进行焙烧,焙烧时间为2 h,焙烧温度为 300、350、400、450、500 ℃。焙烧完后,样品放置于干燥器中,自然冷却2 h后称重取样。称取焙烧后样品15 g于50 mL烧杯中,按质量比1∶1加入90℃热水热浸试样,热浸实验在电热板中进行,保持热浸温度为90℃,热浸时间为5 min。将热浸悬浮液用聚碳酸酯过滤器快速过滤,分离取得固、液相样品。

2 结果和讨论

2.1 杂卤石焙烧前后质量变化

表2为不同温度条件下杂卤石矿样焙烧前后的质量,可以发现均有损失,经计算平均的质量损失率为7.42%,也就是说20 g的杂卤石矿样经高温焙烧后损失1.48 g。根据表1化学分析结果和XRD分析结果,杂卤石矿样中杂卤石质量分数为35.60%(以K计),那么根据纯杂卤石物质组分,可以计算出杂卤石原矿矿样中含水质量为0.43 g。杂卤石原矿矿样粒度较细,易从空气中吸潮[8],吸潮率按15%计算,20 g纯度为35.60%的杂卤石原矿矿样吸潮约1.07 g。经计算扣除1.07 g杂卤石矿样从空气中吸附的水分外,实际平均损失量为0.41 g,与上述计算的杂卤石矿样中杂卤石中两个结构水的质量0.43 g非常接近。因此,从焙烧过程中杂卤石质量减少情况来看,除了将空气中吸附的水1.07 g脱除外,损失的水分为杂卤石中的两个结构水的质量0.41 g。

表2 杂卤石矿样焙烧前后质量

2.2 不同温度焙烧杂卤石XRD分析

表3为不同温度条件下,焙烧后杂卤石矿样XRD半定量分析结果。从表3可以看出,除300℃外,均未发现杂卤石矿物,说明焙烧过程中杂卤石结构遭受破坏,而结构破坏后,杂卤石中CaSO4组分以硬石膏的形式存在,且随着焙烧温度升高硬石膏的含量增加,说明焙烧温度越高,杂卤石结构破坏程度就越严重。杂卤石中K2SO4和MgSO4组分经XRD衍射峰分析,可能是无水钾镁矾,但由于含量太低且衍射峰非常弱,对这一部分的认识不是非常明确。

表3 杂卤石矿样焙烧后样品XRD分析结果

2.3 90℃热水热浸焙烧杂卤石溶K效果

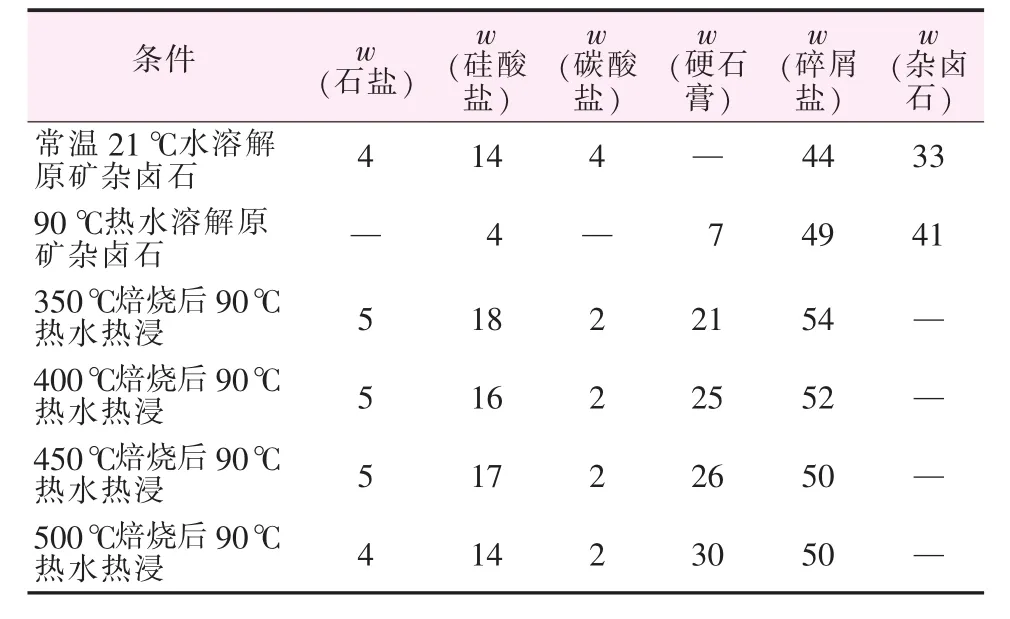

表4为不同温度下焙烧的杂卤石矿样经90℃热水热浸后浸取液的 K+、Mg2+、Ca2+、SO42-含量。 300 ℃焙烧条件下杂卤石结构未完全得到破坏(见表3),因此,对此温度的矿样未做热浸实验。由表4可以看出,经热浸后溶K收率皆超过95%以上,比用常温21℃水(K收率23.56%)、90℃热水(K收率31.23%)直接溶浸杂卤石K收率高3倍以上,说明焙烧作用下杂卤石结构松散,使得杂卤石中的K2SO4和MgSO4组分以可溶性盐类物质形式存在,在热浸作用下K+、Mg2+、SO42-得以较高含量、较高收率溶浸出来。从常温21℃水和90℃热水直接溶浸杂卤石来看,K+质量分数在1%左右,这是杂卤石在水中自身溶解含量,要是进一步增大水量,K+含量也是这个数值。通过焙烧过程,K+含量至少增加了10倍以上,最高甚至是20倍,因此,认为从杂卤石中提取K、Mg、SO42-等时,使杂卤石结构破坏是非常重要的环节。

表4 焙烧热浸实验结果 %

2.4 焙烧残渣相XRD分析

表5为各条件下,热浸杂卤石后残渣相的XRD分析数据。从表5看出,常温21℃水和90℃热水直接溶浸杂卤石并没有使杂卤石完全溶解,大概有40%仍残存在残渣相中,但此时K+已经饱和(见表4),而焙烧后热浸实验结果显示残渣相中不存在杂卤石矿物。不同温度条件下“焙烧-热浸”后残渣相中硬石膏的含量随着焙烧温度的升高而增加,说明温度越高对杂卤石的破坏程度越严重,这种变化与表3杂卤石焙烧后矿样XRD分析结果一致,在热浸过程中硬石膏由于自身溶解度低而未曾溶解,从表4中Ca含量的变化也印证了这一过程。

表5 热浸残渣相XRD分析结果 %

3 结论

1)扣除杂卤石原矿矿样吸附的空气中的水的质量后,在焙烧过程中,杂卤石原矿矿样质量的减少是由于杂卤石在高温时两个结构水脱除而引起的。2)焙烧后杂卤石矿样XRD结果显示,随着温度的升高,焙烧产物中硬石膏的含量增加,表明温度越高杂卤石结构破坏程度越严重,最低焙烧温度不低于350℃。3)90℃热水热浸焙烧后杂卤石矿样化学分析结果表明溶K效果非常好,K收率皆大于95%,而且随着焙烧温度的增加K收率也增加。4)“焙烧-热浸”溶K效果实验表明,此过程优于用常温水和热水直接溶杂卤石原矿矿样,K收率提高近3倍,热浸后残渣相的XRD结果进一步证实了这个过程。