层熔融结晶法制备高纯度磷酸

刘 刚,陈 葵,邵阳康,武 斌,纪利俊,吴艳阳,朱家文

(华东理工大学化学工程研究所,上海200237)

目前工业上净化磷酸的主要方法为溶剂萃取法,此方法对金属阳离子的去除效率较高,但对阴离子分离效率较低,理论上和技术上均不能满足制备高纯度磷酸的要求,同时该方法溶剂消耗大、环境污染大[1-2]。层熔融结晶被公认为是一种环境友好、分离效率高的纯化技术,具有能耗低、无附加溶剂、无污染等优点,已广泛用于超纯化学品、离子液体净化、食品加工等领域[3-5]。在层熔融结晶的过程中,利用物质熔点的差异,被纯化物质在冷却壁上逐渐结晶,从而实现与熔体中杂质的分离[6],过程的传热和传质是制约纯化效率的主要因素。姜晓滨[7]使用降膜层熔融结晶(FFMC)制备高纯度磷酸,研究了晶层生长过程的宏观动力学,在假设晶层和液膜的固液界面温度等于结晶温度的前提下,建立了降膜结晶动力学模型,但此模型并未考虑到液膜对晶层的冲刷作用;另外,姜晓滨[7]还研究了磷酸静态层熔融结晶过程(SMC),经过结晶、发汗两个过程,由质量分数为85%的食品级磷酸制备得88%~90%的高纯度磷酸。由于磷酸溶液高黏度的特性,无论SMC还是FFMC均很难产生厚度均一的初始晶层,不均匀的初始晶层会降低层熔融结晶过程中的传热和传质效率,影响纯化效率。

本文使用动态层熔融结晶联合重结晶的方法制得了厚度均一的初始晶层,改善了传热和传质效率,为进一步研究磷酸层熔融结晶过程的晶体生长和杂质分离提供了可靠的基础。磷酸晶体的纯化纯度主要取决于晶层生长速度[8],在结晶过程中具体表现为晶层生长速度与熔体浓度,晶层温度和冷却速度的关系,对于这部分内容的研究构成本研究的重点。在本研究中,动态层熔融结晶过程是在以指型冷却管外表面作为冷却表面的结晶器中通过逐步冷冻的方法来实现的。在初始均一晶膜的基础上,研究了操作参数对晶层生长、晶层传热和杂质包覆的影响。研究结果为工业结晶器的设计和磷酸熔融结晶的工业放大应用提供了数据支持。

1 理论方法

1.1 晶层生长速率

晶层生长速率为单位时间磷酸晶层的厚度变化:

式中:G为生长速率,m/s;Δs为晶层厚度变化量,m;Δt为时间间隔,s。

1.2 有效导热系数

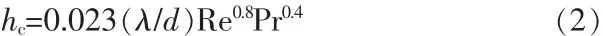

晶层有效导热系数可采用传热系数法计算,层熔融结晶体系可分为指型冷却管、晶层、熔体3个部分。指型冷却管侧的传热系数hc使用Dittus-Boelter公式计算:

式中:λ 为冷却介质的热导率,W(m·℃);d为冷却管的内径,m。

熔体侧的传热系数hm由Gnielinski公式计算:

式中: f=(1.82 lg Re-1.64)-2; φ=(Pr/Prw)0.11,为熔体的平均热导率,其中Prw为冷却管玻璃壁的普兰特数;D、dcr分别为冷却管的外径(28.25 mm)和晶层厚度;l表示冷却管的长度,50 mm。

冷却管中冷却介质的热流量qc可以由下式表示:

式中:mc、cp、Tout和 Tin分别表示冷却介质的流量(kg/s)、比定压热容[J/(kg·℃)]、出口温度(℃)和进口温度(℃)。

总传热系数K可由LMTD和晶层表面积S定义:

其中,LMTD为熔体和冷却介质之间的对数平均温差,可由下式计算:

式中:Tm为熔体的温度(℃),在结晶过程中保持不变。晶层表面积S可由测量的晶层厚度计算:

最后,晶层有效导热系数λcr可由hc、hm和K联合计算得到:

式中:dw为冷却管的壁厚,1.5 mm;λw为冷却管玻璃壁的导热系数,1.2 W/(m·℃);dm为玻璃壁的对数平均直径,26.62 mm。

1.3 杂质分配系数

在层熔融结晶过程中,杂质的分配系数定义为晶层中杂质浓度和熔体中杂质浓度之比。

式中:k是杂质分配系数;xi,cr是杂质i在晶层中的浓度,mol/g;xi,m是杂质 i在熔体中的浓度,mol/g。 在层熔融结晶过程中,通常认为杂质在熔体中的浓度是不变的,这是因为熔体的杂质含量非常小。所以,杂质的分配系数可看作是晶体中杂质离子浓度和熔体中初始杂质离子浓度的比率。

2 实验材料及方法

2.1 材料

磷酸原料为AR级磷酸,实验所需的不同浓度的磷酸溶液通过去离子水稀释而获得;杂质离子F-由AR级的氟化铵配制加入。

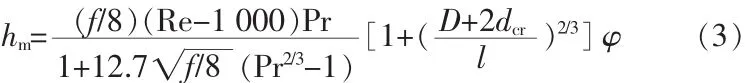

2.2 实验装置及操作

实验装置见图1,结晶器是由一个指型冷却管(玻璃管)和一个带有夹套的玻璃槽组成,冷却管浸入玻璃槽中,其外表面作为冷却壁用于结晶。槽中的磷酸熔体通过磁力搅拌子进行搅拌。两个恒温槽分别用于控制冷却管和玻璃槽的温度。各个测温点的温度使用温度计测量,精度为±0.1℃。使用相机以固定的角度拍摄晶体层图像,分析获得晶体层的厚度,晶层厚度测量的精度为0.05 mm。

向玻璃槽中注入磷酸,打开磁力搅拌器,将玻璃槽的温度维持在25.0℃,当熔体温度恒定时,将冷却管冷却到10℃。当体系温度达到稳定时,加入磷酸晶种(质量分数为1%)开始在冷却管外表面上形成晶层,然后剥离外表面上的初始晶层,再以重结晶的方式形成均匀分布的晶层,然后冷却管以一定的冷却速度开始逐渐冷却。每隔一段时间,通过照相机拍摄晶体层的厚度。当冷端温度达到终点,并结晶达平衡时,记录冷却管入口和出口的温度。当体系达到结晶平衡时,将冷却管从熔体中取出,待表层熔体流尽后,测量晶层中的杂质含量。

图1 实验装置

磷酸熔体质量分数采用磷钼酸喹啉重量法确定;氟离子含量的测定采用氟离子选择电极法。

3 结果与讨论

3.1 晶体生长

在高过冷度下结晶是层熔融结晶过程形成均匀初始晶层的常用方法。但是磷酸-水体系成核所需要的过冷度极高[9],并且极高过冷度下形成的晶层易包藏母液,降低了晶层的传热效率且增加了晶层的杂质含量[10]。本研究采用重结晶的方法,在低过冷度下,形成了均匀厚度的初始晶层,如图2所示。

图2 磷酸晶层

3.1.1 熔体起始浓度对晶层生长的影响

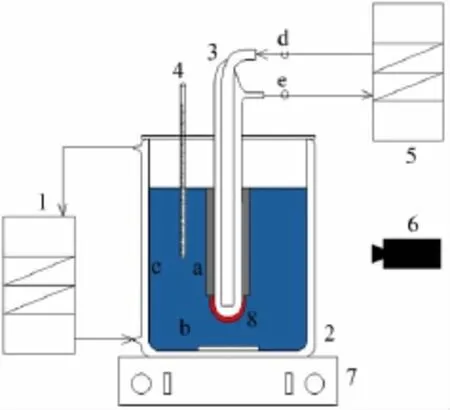

在恒定结晶温度(冷端为10℃,热端为25℃)下,磷酸熔体起始浓度对晶体生长的影响,如图3所示。晶层生长速率(晶层厚度对时间的导数)随着时间的增加,不断减小,这是因为晶层生长主要驱动力是晶层和熔体(固液)界面温度与熔体温度的温差[11],开始时晶层生长速率很大,随后生成的晶层阻碍了传热从而降低了驱动力使得生长速率降低。同时,晶层生长也受固液界面处扩散层的传质影响[12],浓度越大,传质动力越大,所以随着磷酸熔体起始浓度的增加,晶层生长速率增大。

图3 不同磷酸熔体起始质量分数下磷酸晶层厚度随时间的变化

3.1.2 冷却速率对晶层生长的影响

在程序降温结晶过程中,熔体温度(25℃)保持不变,冷却管中冷却介质的温度随时间降低。晶体生长与冷却速率的关系,如图4所示。晶层平均生长速率随着冷却速率的增加而增加,这是因为固液界面温度与熔体温度的温差是晶层生长主要驱动力,冷却速率越大,温差越大,所以生长速率越大;达到冷却终点时,晶层生长速率变缓,且冷却速率越大的过程生长速率降低越快,这主要是由于生成的晶层会阻碍传热,并且越高的生长速率产生的晶层包藏的母液越多,晶层的传热阻力越大[13],从而生长速率降低越快。

图4 冷却速率对晶层生长的影响(磷酸熔体起始质量分数为86.10%,降温区间为2~10℃,红色虚线表示结晶平衡点,黑色虚线表示冷却终点)

不同冷却速率下晶层厚度与时间的关系呈S型,可用DoseResp方程拟合。DoseResp方程为:

拟合参数结果见表1,其中Gν表示晶层的平均生长速率。

表1 关联式拟合参数

3.1.3 结晶过程操作参数对晶层平均厚度的影响

晶层平均厚度与操作条件的关系对结晶器的设计及产能的预算具有重要意义。在动态层熔融结晶净化磷酸过程中,晶层生长的驱动力包括固液界面温度与熔体温度的温差和固液界面处扩散层的传质,所以当结晶达到平衡时,磷酸晶层平均厚度只与磷酸熔体起始浓度和冷却终点温度有关。晶层平均厚度与磷酸熔体起始质量分数和冷却终点温度的关系见图5。从图5可以看出,晶层平均厚度随着磷酸熔体起始浓度的增加而增加,随着冷却终点温度的下降而增大。另外,由于磷酸晶体为2H3PO4·H2O,所以结晶时二分子磷酸结晶会带走熔体中一分子的水,减缓了熔体中磷酸浓度的下降,因此,晶层平均厚度随着冷却终点温度的下降增幅越来越大,并且随着磷酸熔体起始浓度的增加,这种增幅越发明显。

图5 晶层平均厚度与磷酸熔体起始质量分数和冷却终点温度的关系

关联实验数据,在磷酸熔体起始质量分数为83%~89%和冷却终点温度为2~10℃范围内,晶层平均厚度(s)与熔体起始浓度(w)和冷却终点温度(T)的关联式如下:

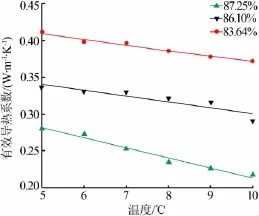

3.2 磷酸晶层有效导热系数

层熔融结晶中,晶层有效导热系数对晶层生长有着重要的影响[14]。磷酸晶层是由磷酸晶体和包藏的液相组成的固液混合层,因此,晶层有效热导率与晶层的结构有关,如孔隙率和液相分率,它们直接受温度和熔体浓度的影响。

在固定的冷却速率0.2℃/min下,晶层有效导热系数与熔体浓度和冷却终点温度的关系,见图6。由于液体的导热性能比固体差,所以晶层有效导热系数随着晶体层中液体的量增加而减小。从图6可以看出,在相同的冷却终点温度下,熔体起始浓度越高,晶层有效热导率越低,因为高浓度熔体下晶层生长速率快,晶层更易包藏母液[14],所以液固比大;在相同熔体起始浓度下,晶层有效导热系数随着冷却终点温度的降低而增加,因为结晶刚开始时晶体生长速率大,晶层包藏液体多,导热系数较小,随后由于晶层的存在,体系传热性能变差,晶体生长速率变慢,这从图3和图4也可以看出,所以随后产生的晶层包藏的液体量变少,导热系数开始增大。

图6 有效导热系数随磷酸熔体起始质量分数和冷却终点温度的变化

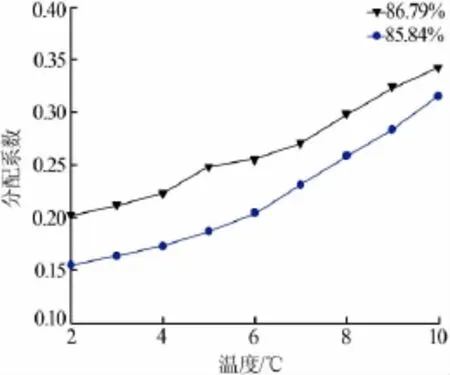

3.3 杂质分离效率

层熔融结晶过程中,晶体层生长的同时会发生母液的包覆,杂质分配系数可体现母液的包覆情况,分配系数越低,母液包覆的越少,分离效果越好。图7反映了F-的分配系数与操作条件的关系。从图7可以看出,F-的分配系数随磷酸熔体起始浓度的降低而降低,随冷却终点温度的下降而减小。这是因为随着磷酸浓度和冷却终点温度的下降,晶层生长速率逐渐变小,所以包藏的母液减少,分离效果好。

综合上述研究结果,在降温速率为0.2℃/min,冷却终点温度为2℃的条件下,使用层熔融结晶技术可将质量分数为86.79%的磷酸溶液纯度提高至90.8%,杂质离子F-的质量分数由3×10-5下降到4.5×10-6,杂质去除率达85%,说明层熔融结晶制备高纯磷酸是可行的。

图7 F-的分配系数随冷却终点温度和磷酸熔体起始质量分数的变化(冷却速率为0.2℃/min)

4 结论

本文系统地研究了操作参数对磷酸动态层熔融结晶冷冻过程的影响。在建立的均一初始晶层的基础上,研究了结晶过程的传质与操作参数的关系,建立了晶层生长动力学模型,研究发现熔体浓度和冷端冷却速率越高,晶层生长速率越大,晶层包覆的母液就越多,从而使分离效率下降;另外研究了晶层传热和杂质分离效率与过程参数的关系,发现随着冷却终点温度和磷酸熔体起始浓度的降低,晶层导热性能增加,杂质分离效率提高。采用优化的工艺条件,冷却速率为0.2℃/min、冷却终点温度为2℃,可将质量分数为86.79%的磷酸溶液纯度提高至90.8%,杂质离子F-的质量分数由3×10-5下降到4.5×10-6,因此动态层熔融结晶逐渐冷冻技术净化磷酸被证明是一种可行且高效的纯化方法。