钢筋混凝土水泥筒仓损伤检测与有限元分析*

卢亦焱 肖羚玮

(武汉大学土木建筑工程学院 430072)

引言

钢筋混凝土结构因为具有优秀的耐久性、耐火性、可模性、整体性和良好的经济效果而得到了广泛的运用,但我国有大量钢筋混凝土结构由于遭受自然灾害、在服役期内养护使用不当、遭受自然环境侵蚀等原因,产生强度降低、损伤累积和抗力衰减,需要进行结构加固。目前我国用于储存水泥熟料的钢筋混凝土筒仓大多直接暴露于自然环境中,具有混凝土体量大、储料荷载大、温度应力累计明显的特点;整体结构一旦出现损伤会对社会生产生活造成不可估量的影响。由于钢筋混凝土筒仓结构受损原因复杂、加固难度大,目前很难直接通过结构检测对受损原因做出准确判断,常用的FRP加固法和外粘钢板加固法也没有进行过系统的有限元计算。

针对深筒仓的储料荷载和温度荷载,国内的许多专家已经有了相当深入的研究。例如:广东省电力设计院的彭雪平[1]等对巨型深筒仓在储料荷载下的内力与应变做出过深入的分析;北京航空航天大学的周永强[2]对巨型筒仓的温度作用进行过详细的有限元计算;浙江大学的杨鸿,杨代恒[3]等通过三维有限元模拟研究了钢筒仓的散料静态压力,刘文达[4]等研究了受损中心椎体筒仓病害机理及加固设计原理。

以上研究主要集中于钢筋混凝土筒仓的仓壁环向应力,大多采用弹性模型并且没有考虑混凝土损伤。本文引用的案例采用了大体积混凝土底板和大长细比库内柱;基于ABAQUS有限元软件采用混凝土塑性损伤模型模拟开裂底板,重点研究仓壁环向轴力沿高度的分布规律、底板环向轴力沿径向分布规律;结合现场检测结果与有限元非线性计算结果,分析底板贯穿裂缝成因,以确保结构的安全使用和为今后的加固处理提供技术依据。

1 工程概况

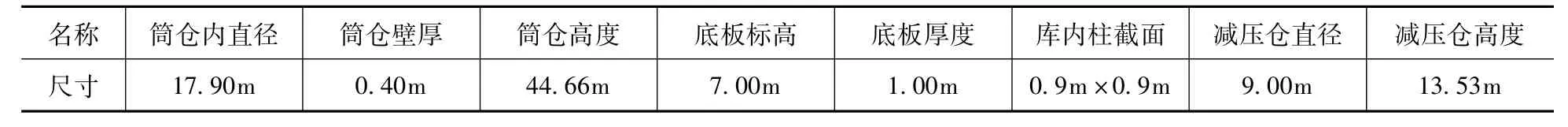

山西华润钢筋混凝土水泥筒仓竣工至今已正常使用1年时间,结构采用圆形筒仓结构,库底板由8根环向均匀分布的钢筋混凝土库内柱支撑,三角椎减压仓由12根环向均匀分布的柱支撑。库底板、库内柱及库壁的混凝土设计强度等级均为C30;筒仓库底板以上37m空间范围内装水泥料;水泥料入库温度为72℃,仓壁外侧温度取为常温20℃。筒仓的主要结构尺寸如表1所示,竖剖面如图1所示。

表1 钢筋混凝土筒仓结构尺寸Tab.1 Main structure and size of reinforced concrete silo

图1 水泥筒仓竖剖面(单位:mm)Fig.1 Vertical section of cement silo(unit:mm)

2 现场结构检测

依据相关规范检测该筒仓结构是否按照设计图纸施工,是否符合相关的施工验收规范,以确保该结构的安全使用并为今后的加固处理提供技术依据。本次检测的主要内容有:结构布置和构件几何尺寸校核、库体垂直度观测、外观缺陷检查、混凝土强度及碳化深度检测、钢筋配置及保护层厚度探测。受限于篇幅,主要介绍库体垂直度检测与外观缺陷普查。

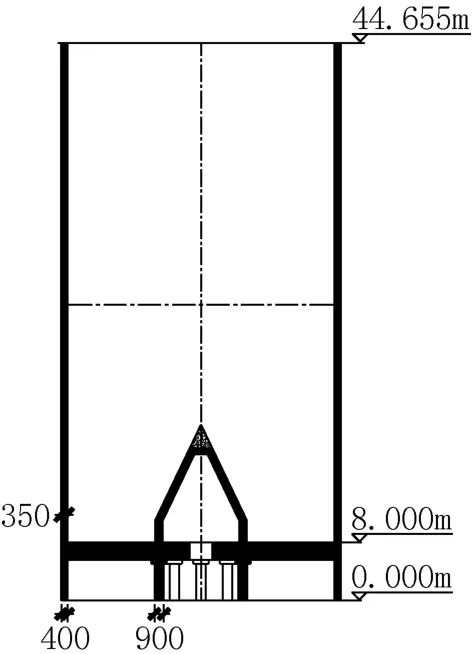

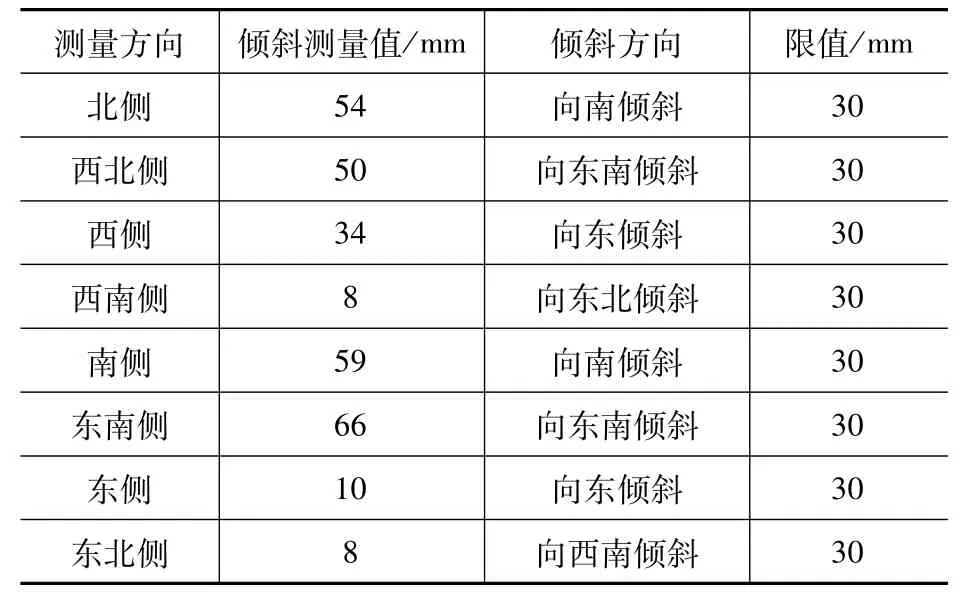

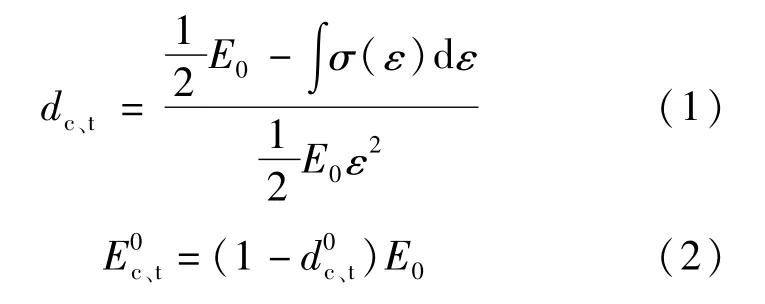

2.1 库体垂直度检测

现场选取筒仓可检测的8个方向库顶边缘为垂直度观测点,利用激光天顶指向仪测量各顶点与对应地面投影点的水平位移,测点布置如图2所示,库体的垂直度检测结果如表2所示。

图2 倾斜测量测点布置Fig.2 Layout method of measuring point

表2 库体垂直度测量结果Tab.2 Verticality measurement results

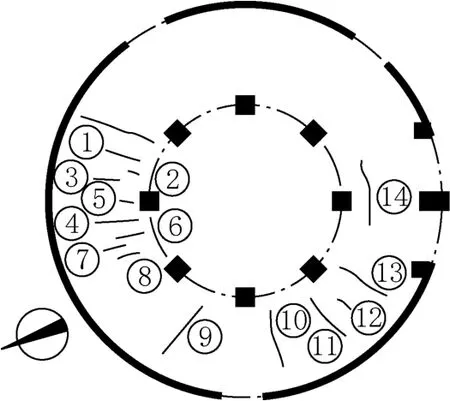

2.2 外观缺陷普查

对该筒仓的库外壁、库底板及库内柱混凝土结构表面进行裂缝和其他外观缺陷普查,检查裂缝条数及大致分布情况,然后用手持式激光测距仪、皮尺和钢卷尺等确定裂缝的走向及长度,并用数码相机记录裂缝图像。现场随机选取具有代表性的裂缝用单面超声平测法检测裂缝深度。

现场检测发现,该筒仓的库底板有明显的裂缝,裂缝最大宽度在0.12mm~0.18mm之间,库内柱无明显缺陷,外观缺陷普查详细数据如表3所示,底板裂缝分布如图3所示。

图3 底板裂缝分布Fig.3 Distribution of cracks in floor

表3 底板外观缺陷普查结果Tab.3 Survey results of floor defects

3 有限元模型

由于现场检测难以准确分析结构过度倾斜与底板出现贯穿裂缝的力学原因,故基于ABAQUS有限元分析软件对该结构进行三维建模,分别研究结构在储料荷载、温度荷载、荷载组合作用下结构的内力与变形,探究该筒仓结构受损的力学原因。

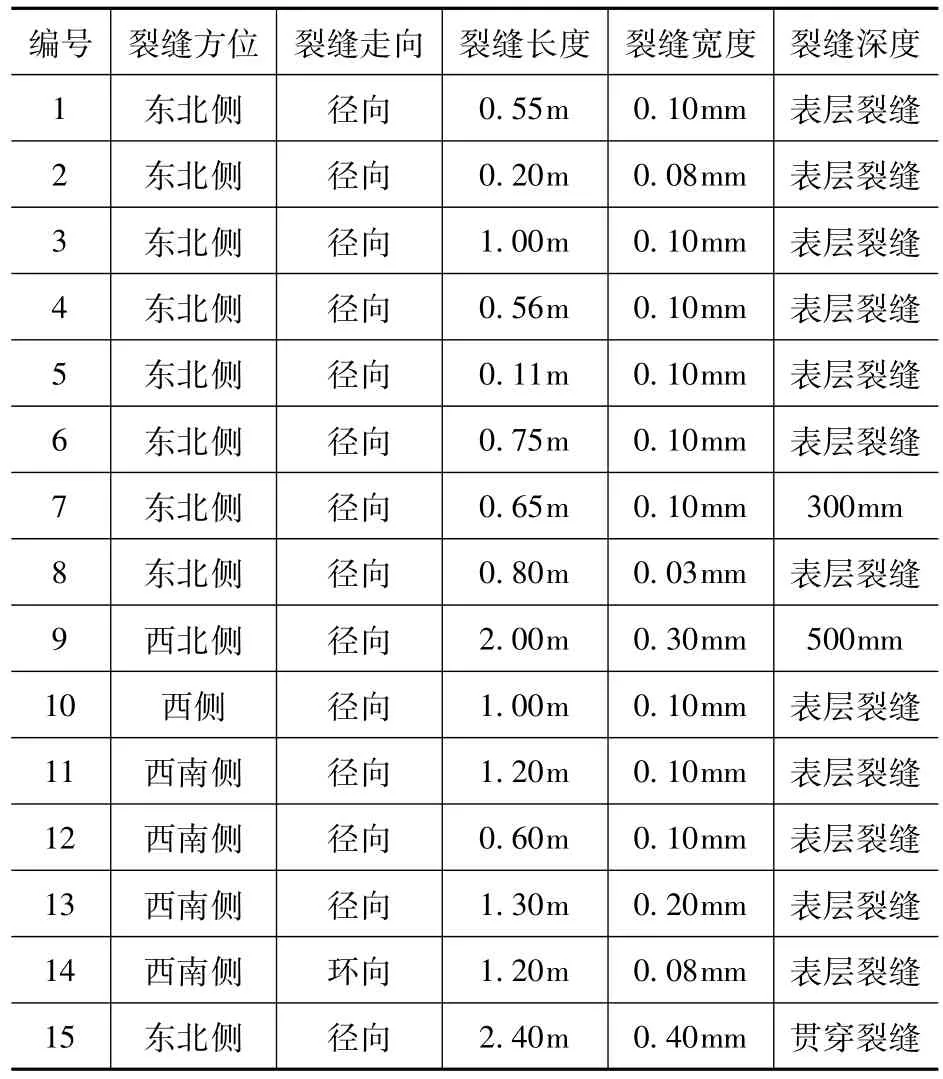

3.1 材料的单元与本构关系

根据现场探测结果,混凝土结构采用八节点缩减积分三维实体单元(C3D8R),现浇混凝土构件之间采用绑定约束。本工程采用钻孔灌注桩,桩基持力层为强度高、压缩性低的圆砾层,根据前期地勘报告,本场地无动力地质作用的破坏影响,环境工程地质条件较简单,土质较均匀,地基较稳定,地下水影响较小,故在有限元模型中,该结构底部采用固定约束。采用文献[5]提出的混凝土本构关系计算混凝土塑性损伤模型参数,仓壁裂缝均为表层裂缝,实测材料强度没有出现降低,故仓壁混凝土不考虑初始损伤情况;现场测得底板混凝土强度出现一定程度的降低,故考虑底板混凝土的初始损伤因子,并根据混凝土实测强度和本构关系推算底板混凝土的初始弹性模量。

式中:dc、t为受损混凝土受压塑性损伤因子;E0为未受损混凝土初始弹性模量,MPa;σ(ε)为混凝土本构关系中用应变ε表示应力σ的函数;为底板混凝土初始弹性模量。

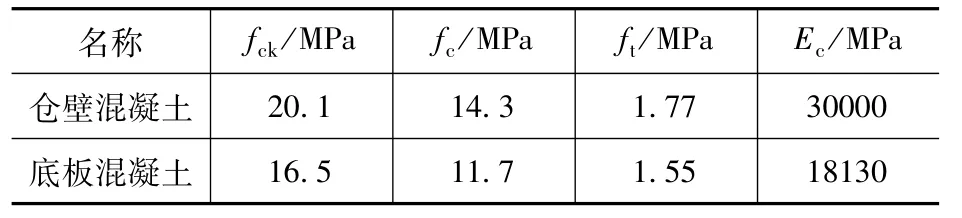

表4 混凝土塑性损伤模型材料参数Tab.4 Material parameter of concrete

3.2 荷载计算

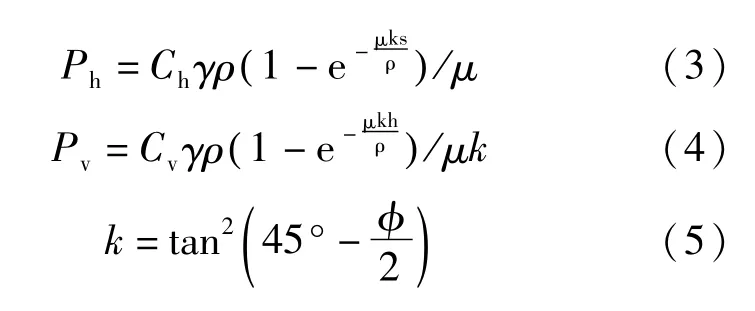

混凝土自重取为2.5t/m3,储料荷载分别按:

式中:Ph为水平贮料压力,kN;Pv为竖向贮料压力,kN;Ch为深仓贮料水平压力修正系数,堆料顶部至2/3堆料高度段,由1线性增至2,2/3堆料高度段至堆料底部为2;Cv为深仓贮料竖向压力修正系数;γ为水泥重力密度取14kN/m3;ρ为筒仓水平净截面的水力半径,取4.48m;μ为贮料与仓壁的摩擦系数,取0.58;s为贮料顶面至所计算截面的距离,m;φ为贮料的内摩擦角,取30°;k为摩擦压力系数,取0.333;h为贮料深度,m。

在计算过程中,假定储料荷载始终保持对称,储料荷载加载如图4所示。

根据《建筑结构荷载规范》(GB 50009-2001)和《钢筋混凝土筒仓设计规范》(GB 50077-2003),承载能力极限状态荷载组合=1.2自重+1.3 贮料荷载+1.2温度荷载。

图4 储料荷载加载Fig.4 Storage load

4 计算结果分析

4.1 储料荷载单独作用

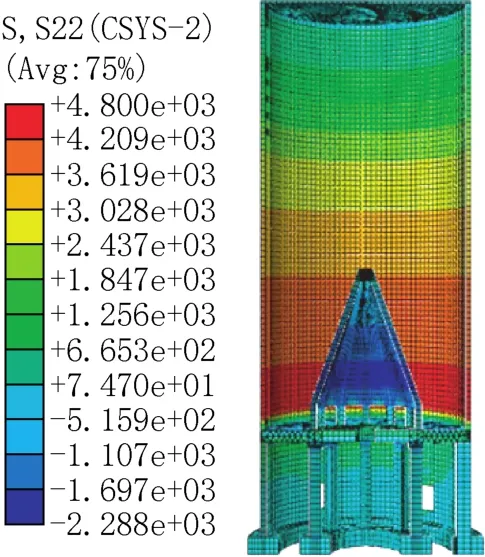

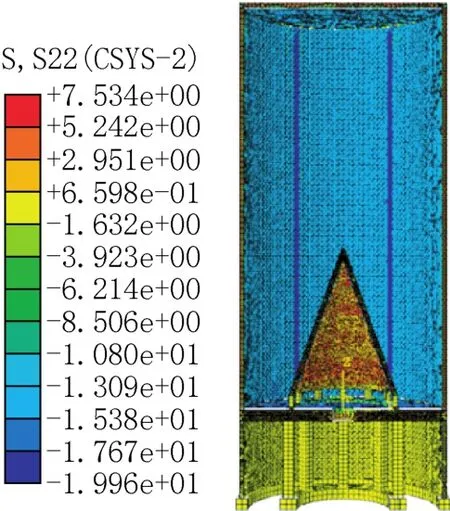

钢筋混凝土水泥筒仓在储料荷载单独作用下环向应力的分布如图5所示,底板的Mises应力分布如图6所示。从图5可以看出:仓壁的环向轴力为拉力,从筒仓顶部往下逐渐增大,最大环向应力出现在底板上方4.47m处,最大环向应力为4.8MPa,环向轴力最大值为2250kN/m;由于底板对仓壁的约束作用,在接近底板处仓壁环向轴力减小。仓壁的竖向轴力为压力,从顶部往下逐渐增加,竖向应力最大值为0.5kPa,竖向轴力最大值为11.1kN/m,发生在底板处;在储料荷载作用下环向和竖向弯矩都很小。

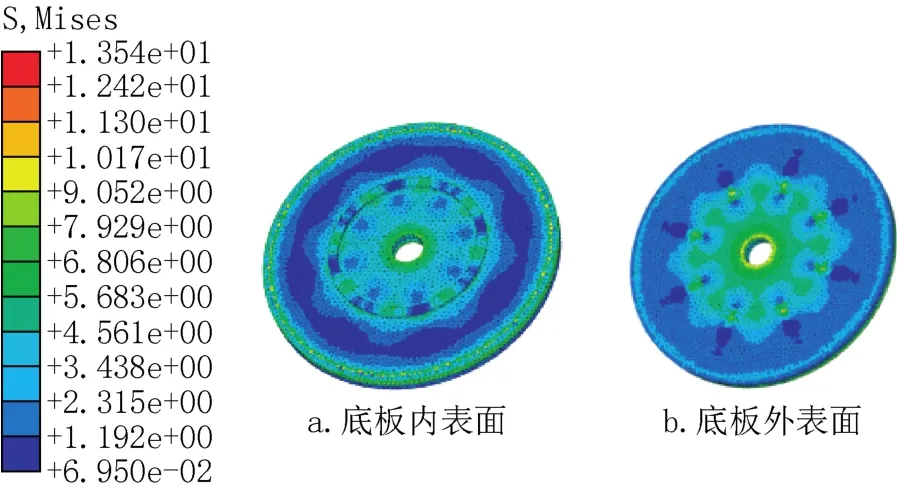

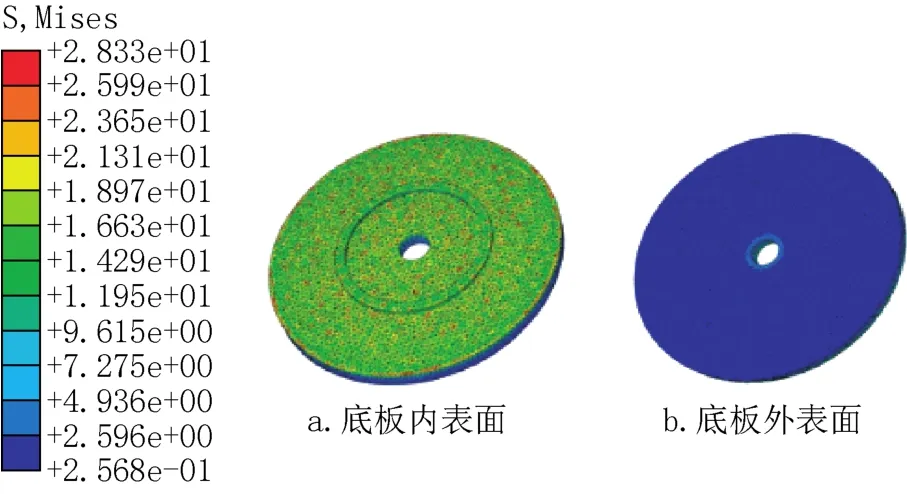

从图6可以看出,在储料荷载作用下,底板内表面在卸料孔边缘、底板边缘出现了应力集中,卸料孔附近主应力最大值为8.6MPa,底板边缘主应力最大值为8.5MPa。

图5 储料荷载作用下筒仓环向应力(单位:kPa)Fig.5 Hoop stress of silo under stored material load(unit:kPa)

图6 储料荷载作用下底板Mises应力分布(单位:MPa)Fig.6 Stress distribution of floor under the action of material load(unit:MPa)

4.2 温度荷载单独作用

水泥料入库时,仓壁内表面、底板内表面、三角锥减压仓,温度为72℃;仓壁外表面、底板外表面,温度取为常温20℃。钢筋混凝土水泥筒仓在内外温差单独作用下的应力分布如图7所示,由于受到顶板与底板的约束,仓壁环向应力在靠近顶板和底板的位置最大,最大环向应力为压应力,大小为1.2kPa,环向轴力最大值为497kN/m。

图7 温度荷载作用下筒仓环向应力(单位:kPa)Fig.7 Hoop stress of silo under temperature load(unit:kPa)

从图8可以看出,在温度荷载作用下底板的内外表面压应力分布均匀,内表面为1MPa,外表面为0.9MPa。

图8 温度荷载作用下底板Mises应力分布(单位:MPa)Fig.8 Stress distribution of floor under the temperature load(unit:MPa)

4.3 荷载组合作用

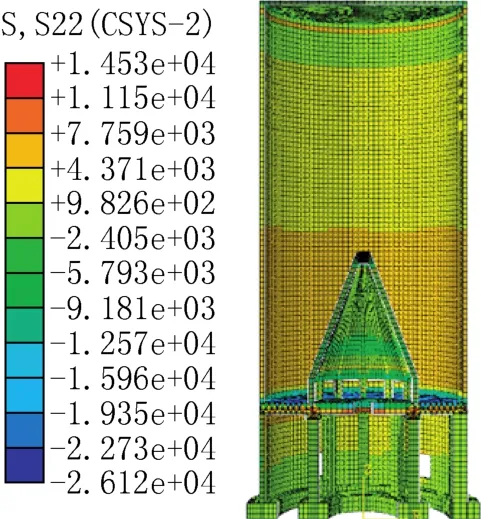

钢筋混凝土水泥筒仓在荷载组合(1.2自重+1.3贮料荷载+1.2温度荷载)作用下环向应力如图9所示,底板Mises应力如图10所示。从图9可以看出:仓壁环向应力为拉应力,最大拉应力为7.05MPa,最大环向轴力为2820kN/m,出现在底板上方4.895m处,最大环向弯矩为14.5kN·m/m 出现在顶板下方1.5m 处。

图9 荷载组合作用下筒仓环向应力(单位:kPa)Fig.9 Hoop stress of silo under load combination(unit:kPa)

图10 荷载组合作用下底板Mises应力分布(单位:MPa)Fig.10 Stress distribution of floor under load combination(unit:MPa)

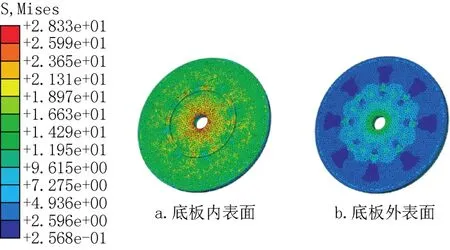

从图10可以看出,在荷载组合作用下,底板内表面在卸料孔边缘、底板边缘出现了应力集中,卸料孔附近主应力最大值为19MPa,底板边缘主应力最大值为14MPa。表5为底板环向内力沿径向分布规律。

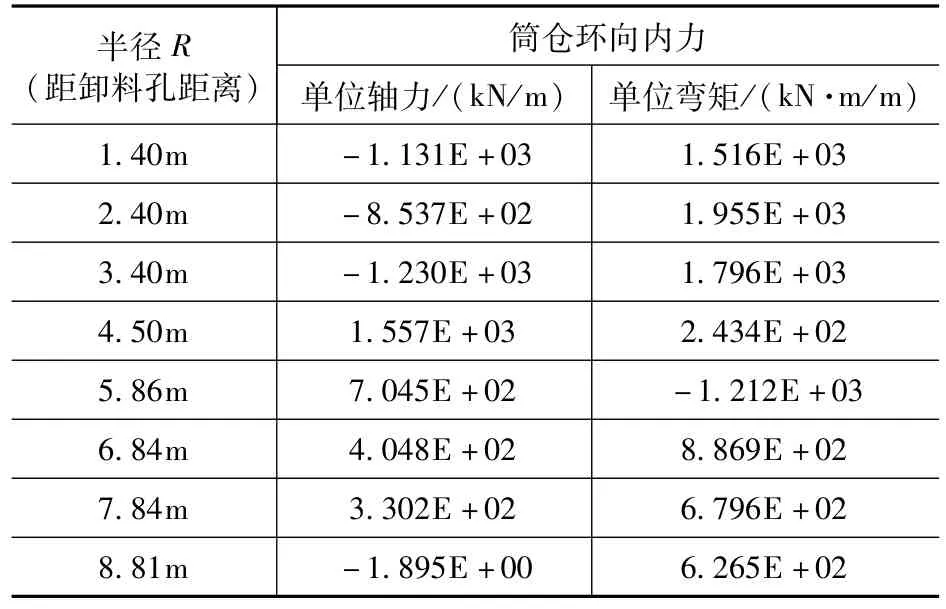

表5 底板环向内力沿径向分布Tab.5 Radial distribution of inner force of floor

4.4 裂缝成因分析

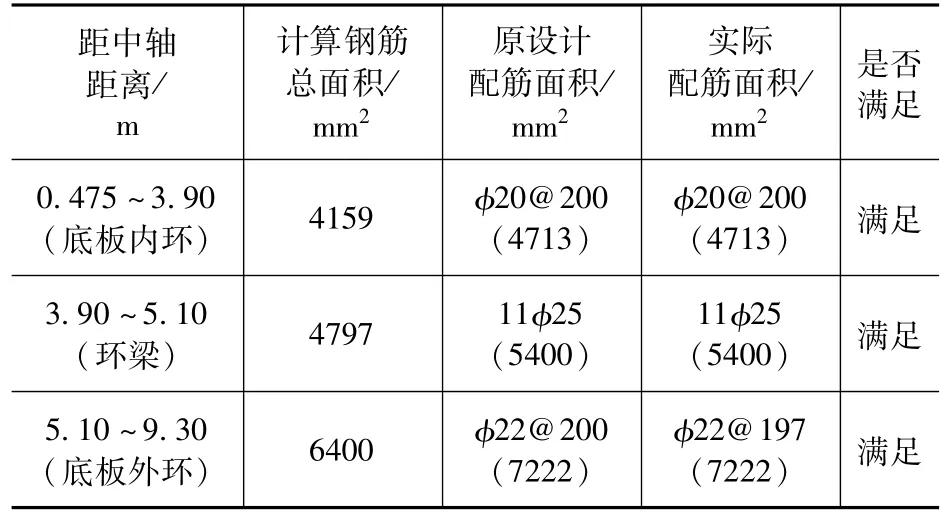

从表3可以看出,底板的贯穿裂缝沿径向分布,根据底板有限元计算结果,采用Morgain结构设计程序进行配筋计算结果如表6所示,可以看出原设计配筋量满足要求。现场钢筋探测图像如图11所示。

表6 底板环向配筋计算复核Tab.6 Calculation of reinforcement in floor

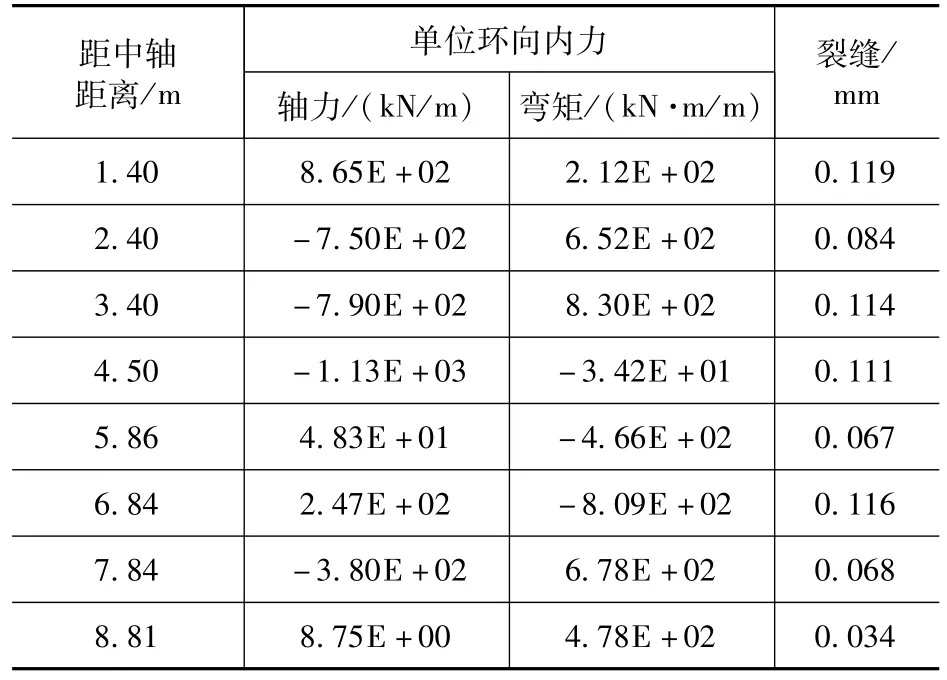

根据《高耸结构设计规范》(GB 50135-2006)中的相关规定(3.0.10-4)“在各种荷载标准值组合作用下,钢筋混凝土构件的最大裂缝宽度不应大于0.2mm”,在荷载组合为各种荷载的标准值(1.0自重+1.0 贮料荷载+1.0温度荷载)作用下,根据底板配筋情况计算出底板理论裂缝宽度,如表7所示。

从表7中可以看出:底板的环向实际配筋满足设计规范要求,在荷载标准值组合作用下,裂缝计算值均小于设计规范限值,故认为,底板产生贯穿裂缝的原因不是底板环向配筋不足。

图11 现场钢筋探测图像Fig.11 Rebar detection image

表7 荷载标准值组合作用下筒仓底板内力及裂缝计算Tab.7 The internal force and crack of the floor under load combination

分析施工组织计划得知:筒仓于2009年5月6日滑模施工至库顶标高后停止施工,2009年11月10日开始浇筑库顶板和内衬(底板上斜坡),筒仓底板露天暴露时间长达6个月。筒仓于2010年6月开始投产使用,2011年7月裂缝下有水渍。筒仓所在地昼夜温差大,且筒仓在未封顶的情况下,经历了一个夏季和雨季,再加之筒仓底板外围库壁、内部HLA环梁都对底板形成很强的约束,底板体量较大、周长较长,容易积累较大的温度应力。筒仓存在向东南方向的倾斜,但地基无沉降,倾斜具体原因不明。

综合以上情况可以推断,库底板养护不当,混凝土温度应力的积累是底板产生裂缝的主要原因。混凝土底板径向、环向表面裂缝建议先进行裂缝灌胶再进行粘钢板或者粘碳纤维布处理。径向的贯穿裂缝建议先采用钢板进行初步加固。

5 结论

1.根据有限元计算结果,荷载组合作用下仓壁最大环向轴力为2820kN/m出现在底板上方4.895m处。库底板最大环向轴力1557kN/m,最大环向弯矩为1955kN·m/m出现在HLA环梁处。

2.底板混凝土施工期养护不当,温度应力累积是造成底板贯穿裂缝的主要原因。筒仓倾斜原因不明,且对结构后续的安全使用有较大影响,建议后续再请专家论证并进行更为全面的加固。