构建“双冷”方法优化食品热杀菌工艺规程的研究

(中国检验检疫科学研究院,国家食品安全危害分析与关键控制点应用研究中心,北京100176)

热力杀菌作为传统的杀菌方式之一,因其经济、易控制、高效等特点仍为现代食品杀菌的主要方式。伴随着食品工业的发展,传统手段的革新,对食品加工的要求越来越高,因此如何更加有效优化传统热力杀菌规程,既能达到科学合理、提高生产效率,又能够达到节能减排便成为了一个重要的研究方向。

现阶段对于热力杀菌的研究主要集中在以下4方面:1)热力杀菌对于产品营养指标影响的研究,陈计峦等[1]研究热处理对哈密瓜果汁品质影响的研究,孙俪娜等[2]研究热力杀菌对于赤霞珠葡萄汁挥发性成分的影响;2)热力杀菌管理的研究,高杨等[3]研究热力杀菌验证有效性能力建设探讨,王铁龙等[4]研究热力杀菌移动实验室管理规范;3)热力杀菌效果的研究,单再成等[5]研究F值、C值、E值及热力杀菌最佳条件,周建伟等[6]研究罐头食品热力杀菌工艺仿真平台的设计与开发;4)热力杀菌检测及工艺研发的研究,刘战民等[7]研究中式肉品快餐分段升温热力杀菌工艺研究,纪金龙[8]研究热力蒸汽灭菌器的性能检测和验证分析。以上从不同角度出发研究了热力杀菌,而对热力杀菌规程优化方面的研究相对较少,因此科学构建“双冷”方法对热力杀菌规程进行优化,以期达到科学优化的目的。

1 材料与方法

1.1 材料与仪器

ERC-150-A型卧式静止蒸汽式杀菌锅:温州伊瑞机械有限公司;TSPRO XL型ELLAB温度传感器:武汉恒绿工程技术有限公司;X240型联想ThinkPad:联想集团有限公司;240 mL原味马口铁罐露露杏仁露:河北承德露露股份有限公司。

1.2 “双冷”方法的确定

1.2.1 定义

热加工设备:一般的是指在加工产品过程中所使用的设备,该设备是通过加热方式来对产品进行熟制和杀菌的。

热分布:一般的是指热加工设备内各个点位温度分布情况。

热穿透:是指测量待测试食品的加热速率。

热加工设备冷点:指的是热加工设备在整个热加工过程内热累计效应最差的位置。

产品冷点:指的是产品包装罐体或是袋体等内部最难加热的区域。

双冷:指热加工设备的冷点和产品的冷点。首先确定杀菌设备的冷点,寻找出杀菌设备性能最差的位置;其次确定产品的冷点,通过产品的冷点确定出产品加热最慢的区域。最后把温度传感器安装在产品冷点位置,放置在热加工设备冷点处收集数据,确保最差的条件下产品的安全性。

1.2.2 热加工设备冷点的位置的确定

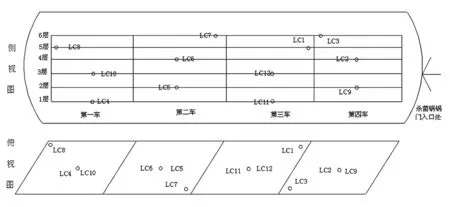

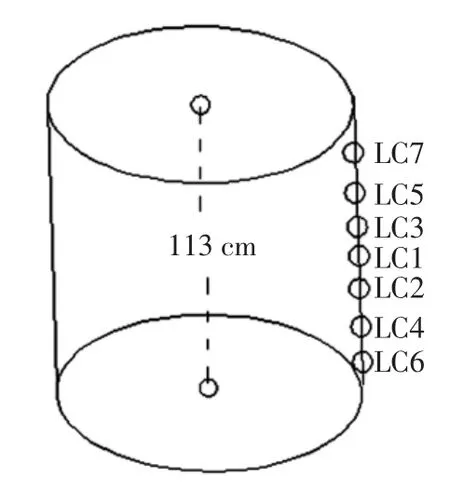

设置好电脑,启动温度传感器,采集频率设定为1 min,在杀菌篮筐不同位置(杀菌锅放置4个杀菌篮筐,每个杀菌篮筐摆放6层产品)进行布点,其布点图见图1。每个杀菌篮筐满载240 mL水罐,放置3个单探针传感器,进行3次平行检测(LC代表传感器的编号)。

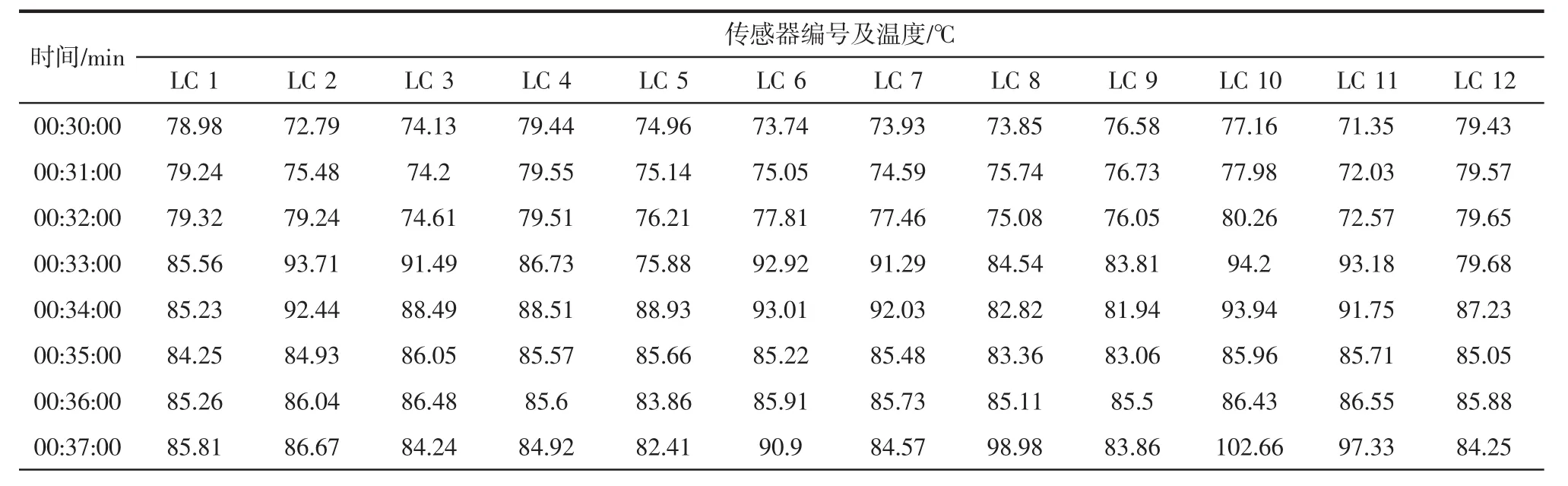

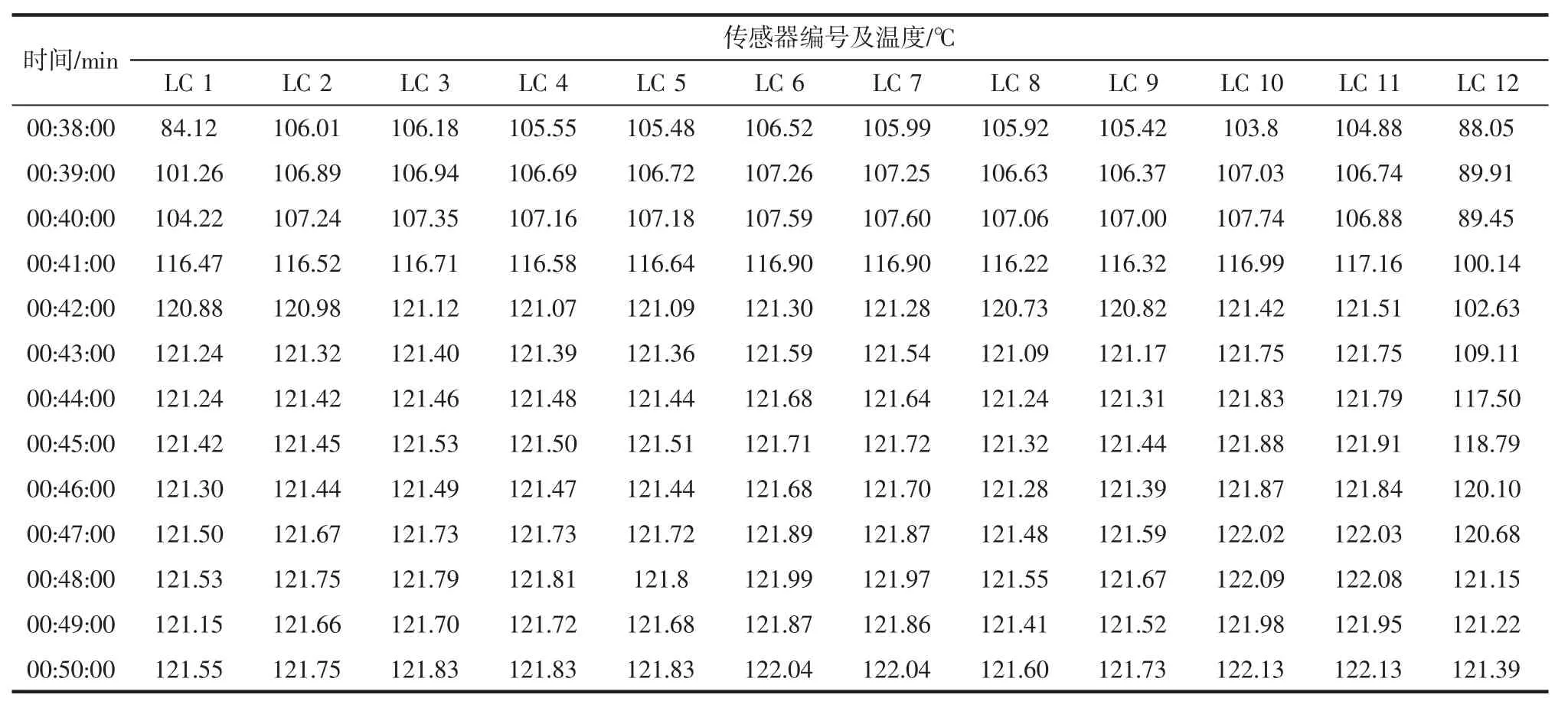

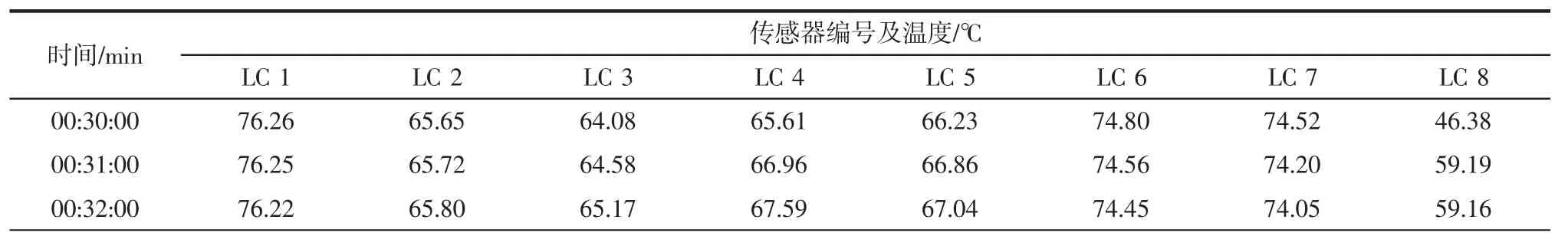

杀菌锅自动控制系统设定30 min/121℃的杀菌规程,启动程序。待杀菌过程结束之后,收集数据进行处理。第1次热分布度检测数据见表1。

图1 温度传感器布点图Fig.1 Scatter diagram of the temp probe

表1 热分布温度检测数据Table 1 Test data of temperature distribution

续表1 热分布温度检测数据Continue table 1 Test data of temperature distribution

根据表1中热分布传感器显示的温度变化情况得出,LC12号传感器温度上升较慢,且温度相对于其他传感器温度较低,因此该传感器所在位置热累积效应最差,再对照图1温度传感器布点位置,确定出该设备的冷点位置为第3车第3层几何中心位置。

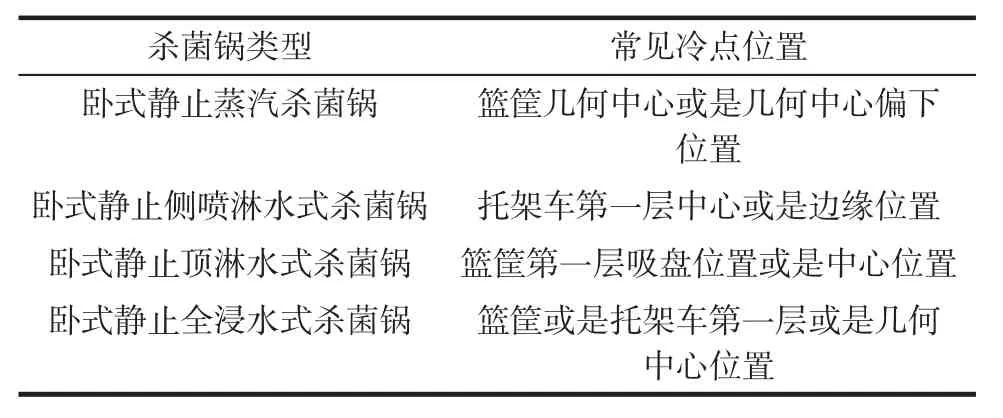

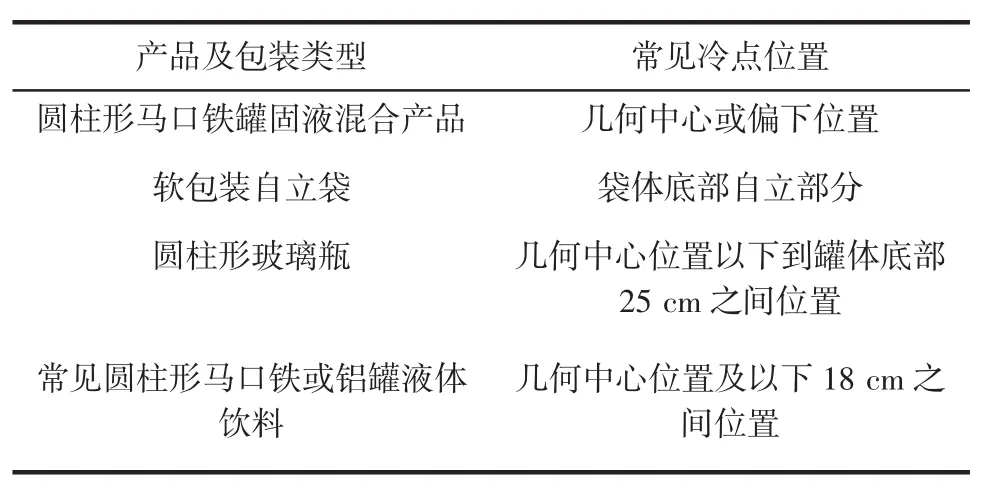

采用同样的布点方式和热加工过程进行平行试验,在3次试验中,如果两次以上试验显示同一位置,则该位置确定为杀菌锅的最终冷点位置。本试验确定的最终冷点位置为第3车第3层几何中心位置。按照杀菌锅冷点位置确认方法,中国检验检疫科学研究院热力杀菌实验室整理了近5 000台次杀菌锅热分布的检测结果,总结确定出的杀菌锅的冷点位置见表2。

表2 不同类型杀菌锅常见冷点位置Table 2 Cold spot position of different type retort

1.3 产品冷点位置的确定

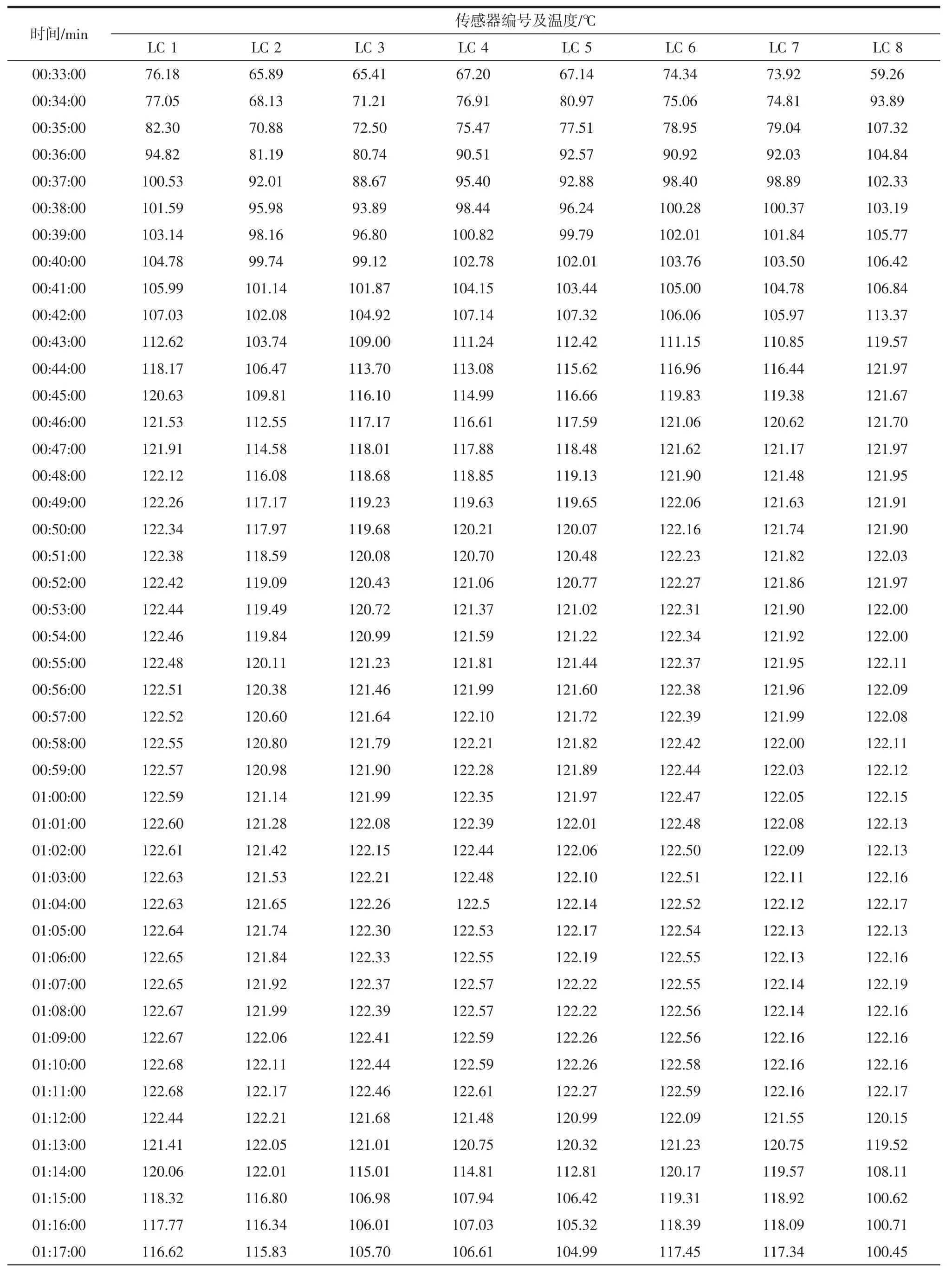

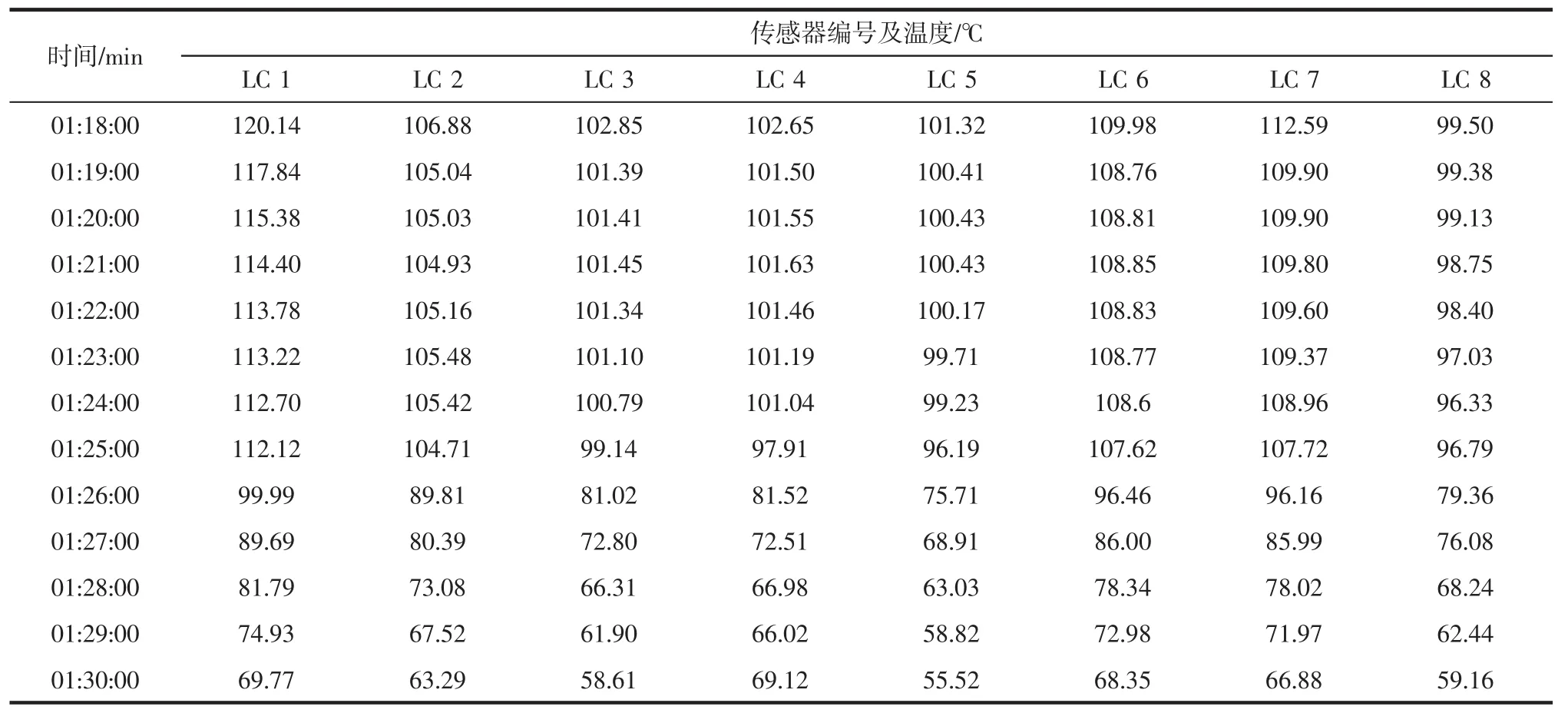

试验以240 mL原味马口铁罐露露杏仁露液体饮料为例,首先在罐体侧壁以几何中心位置为中间点进行等分,一般进行奇数点等分。以罐型中心点为中间点向两侧每隔约1.6 cm打一个孔,一共打7个孔,罐体打孔方式见图2。然后把探针穿入到罐头内部,穿入的深度为26.5 cm(即中心位置)。把该罐产品放置在上述试验检测出的杀菌锅冷点位置进行30 min/121℃的杀菌,待杀菌过程结束之后收集数据进行处理。第1次热穿透检测数据见表3。

图2 罐体侧壁打孔方式Fig.2 Dig the hole on the side

表3 热穿透温度检测数据Table 3 Test data of heat penetration

续表3 热穿透温度检测数据Continue table 3 Test data of heat penetration

续表3 热穿透温度检测数据Continue table 3 Test data of heat penetration

表3热穿透检测数据中,LC8跟踪测试杀菌锅温度控制系统的温度,其他传感器按照图2的打孔方式穿入产品相应的位置,采集不同时刻的温度情况。综合表3数据,LC2温度明显低于其他位置的温度,综合加热效果最差。因此确定产品中心温度的冷点为LC2位置。采用同样的打孔方式和热加工过程进行平行试验,在3次试验中,如果两次以上试验显示同一位置,则该位置确定为产品的最终冷点位置。本试验确定的最终冷点位置为LC2所处的位置。按照产品冷点位置确认方法,中国检验检疫科学研究院热力杀菌实验室整理了近8 000产品次的检测结果,总结确定出产品的冷点位置见表4。

表4 不同产品包装类型常见冷点位置Table 4 Cold spot position of different type package

由表4可知,在“双冷”方法运用过程中应注意先后顺序,先确定热加工设备冷点位置,再确定产品冷点位置,结合“双冷”位置进行最终热穿透试验,既可以科学合理的得出冷点位置,又可以最大限度的保证食品安全,为科学制定热杀菌工艺规程奠定基础。

2 热杀菌工艺规程的优化

2.1 定义

低酸性食品:意指除酒精饮料外,最后平衡pH值大于4.6及水分活性(Aw)大于0.85的任何食品。最后平衡pH值低于4.7的番茄及其制品不列为低酸性食品[9]。

酸性食品:指天然pH值为4.6或更低的食品[10]。

酸化食品:指加有酸或酸性食品的低酸性食品;这些食品包括有,但并不局限于豆类、黄瓜、卷心菜、朝鲜蓟、花菜、布丁、辣椒、热带水果和鱼类。这些食品可以是单一的或混合配制的。它们的水分活性(Aw)大于0.85,最终平衡pH值为4.6或更低一些[10]。

D值:在一定的处理环境中和在一定的热力致死温度条件下某细菌数群中每杀死90%原有残存活菌数时所需要的时间。D*表示在*温度下产品的D值。

F值:在一定温度下杀灭一定浓度微生物所需加热的时间。

2.2 产品最低杀菌值

由于常见低酸和酸化食品种类不同,控制的目标细菌也不一样,因此杀菌值存在较大差异。低酸罐藏食品涉及的最主要的公众健康问题就是肉毒杆菌毒素的形成,该毒素是由称为肉毒梭状芽孢杆菌产生的。酸化和酸性食品中多以凝固芽孢杆菌和多粘芽孢杆菌为目标菌[11]。

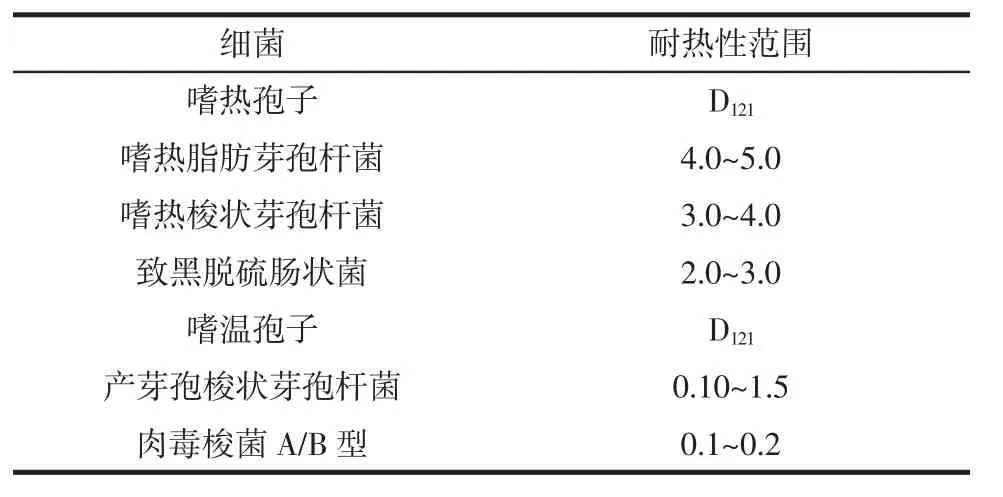

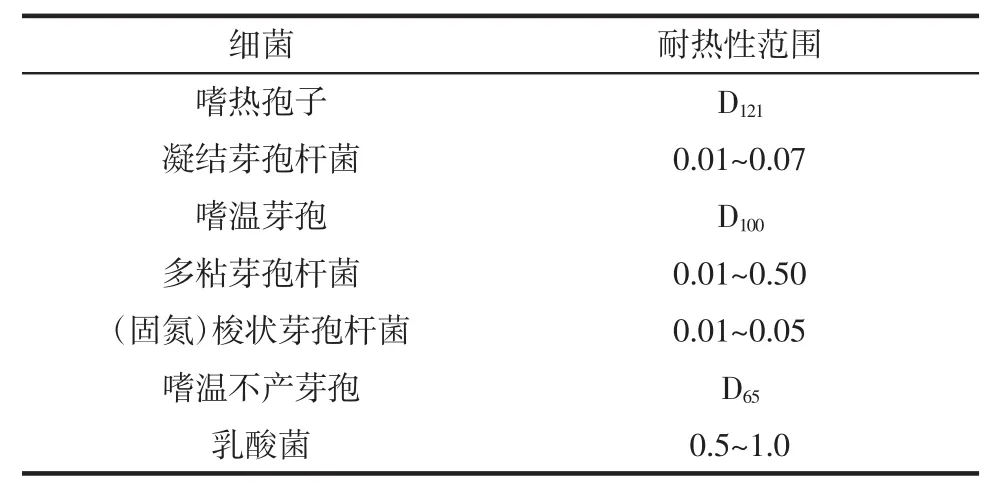

按照行业标准SN/T040.6-2005《热力杀菌》中规定,低酸食品的杀菌强度不低于“12D”、酸性或酸化食品的杀菌强度不低于“6D”[12]。因此对于不同细菌的D值[13]需要更加明确,低酸食品的D值见表5,酸化食品的D值见表6。

表5 低酸食品(pH>4.6)的D值Table 5 D value of low acid food(pH>4.6)

表6 酸化食品(pH4.0~4.6)的D值Table 6 D value of acidified food(pH4.0~4.6)

结合不同产品不同的目标细菌的D值,确定最终的F值(F=nD,低酸食品n=12,酸性或酸化食品中n=6)。根据F值,运用鲍尔法或是一般法进行反向推导,得出最终优化后合理的杀菌工艺规程。

3 热杀菌工艺规程优化验证

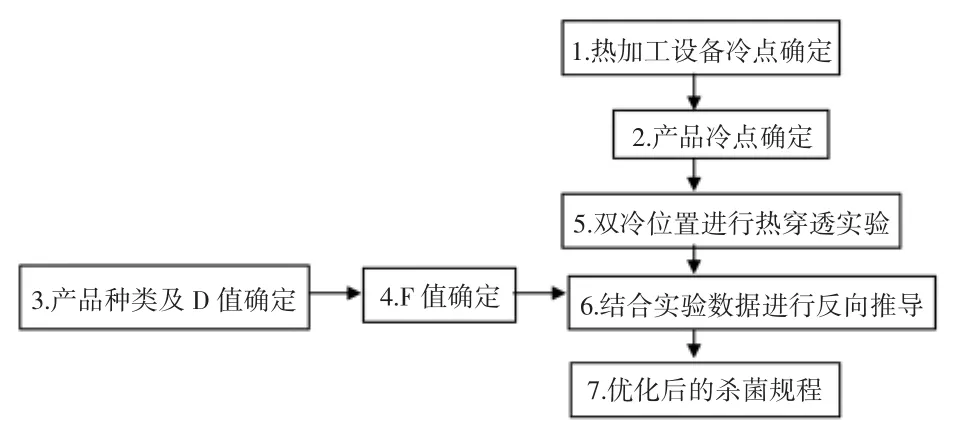

3.1 热杀菌工艺规程优化的路线图

综合分析“双冷法”的优化思路,提出综合优化工艺规程的路线图见图3。

图3 热力杀菌工艺规程优化路线图Fig.3 Map for optimization of thermal sterilization process

3.2 杀菌工艺规程优化路线的验证

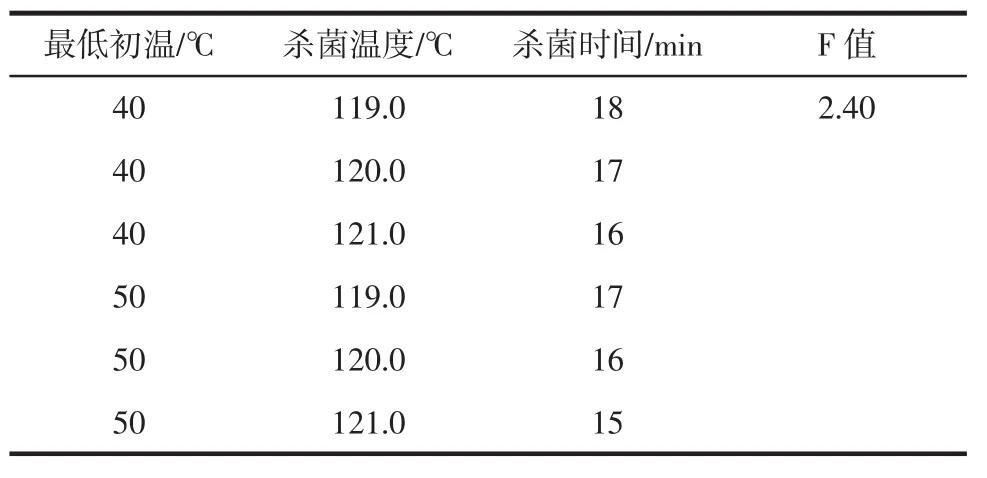

验证中仍以240 mL原味马口铁罐露露杏仁露液体饮料为例。根据优化路线图确定流程:1)确定设备的冷点位置:第3车第3层几何中心位置;2)产品冷点位置:几何中心以下1.6 cm处;3)产品属于低酸产品,目标菌为肉毒芽孢A/B型,最大D值为0.2;4)确定最低杀菌值F:F=nD=12D=2.4;5)双冷位置进行热穿透试验;6)运用鲍尔法进行反向推算;7)得出优化后的杀菌规程见表7。

表7 优化后的杀菌规程Table 7 Optimized thermal sterilization process

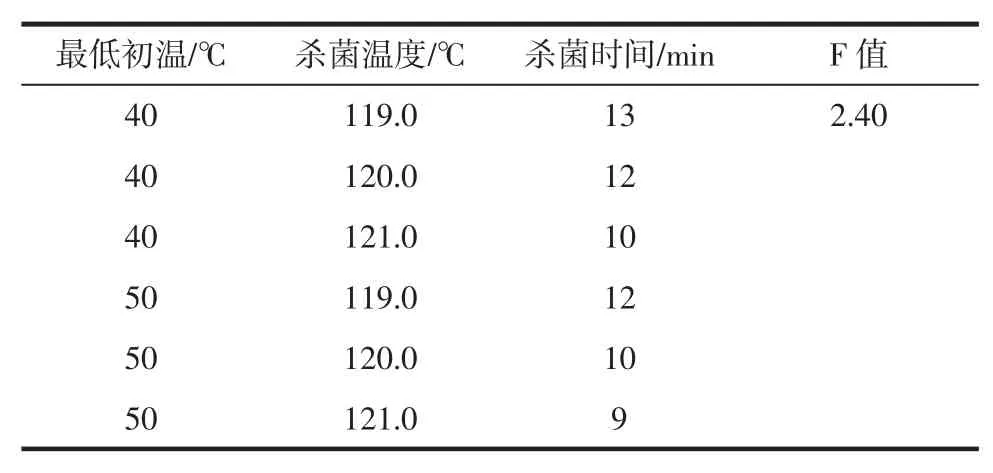

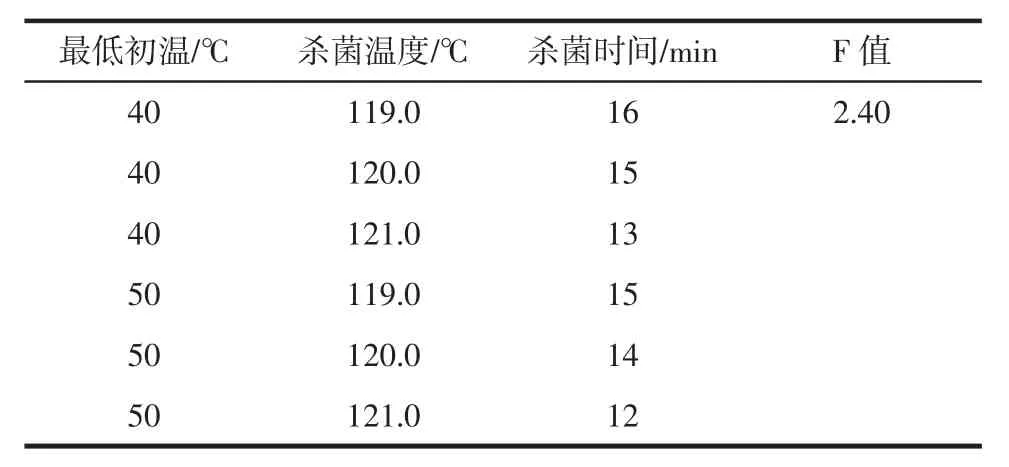

为了证明“双冷”方法的科学性,设计了两组对比试验。第1组不去确定“双冷”位置,即省去路线图中步骤1和2,步骤5调整为在杀菌篮筐顶部进行热穿透试验,得出的杀菌规程见表8;第2组只确定设备冷点,不确定产品冷点,即省去路线图中步骤2,把步骤5调整为在设备冷点位置进行热穿透试验,得出的杀菌规程见表9。

表8 不确定“冷点”位置的杀菌规程Table 8 Thermal sterilization process with non-double cooling spot

表9 只确定杀菌锅“冷点”的杀菌规程Table 9 Thermal sterilization process with cooling spot of retort

根据表8、表9得出,在目标F值一定的情况下,同一温度下相对杀菌时间变短,与“双冷”方法确定的合理杀菌规程存在一定的差别,这种时间的缩短势必造成产品杀菌不足,产品的安全性能无法保证。对比企业使用的杀菌规程30 min/121℃,又远大于“双冷”方法确定的合理杀菌规程,这种情况会浪费大量的时间和能源,因此缺乏科学性和合理性。

4 结论

该文从目前热力杀菌工艺规程中存在的问题着手进行分析,构建了“双冷”的方法,即合理确定热加工设备的冷点和产品的冷点,再进行总结,得出“双冷”优化的路线图,最后进行综合论证。目前企业普遍采用的是,不考虑初温的影响,只采用30 min/121℃的杀菌规程来进行杀菌。而根据“双冷方法”得出的杀菌规程为,在初温为40℃的条件下杀菌规程为16 min/121℃;在初温为50℃的条件下杀菌规程为15 min/121℃。相对于企业普遍采用杀菌规程,时间明显缩短。如果在不确定“双冷”位置的条件下,在初温为40℃的条件下杀菌规程为10 min/121℃;在初温为50℃的条件下杀菌规程为9 min/121℃。如果只确定杀菌设备冷点的条件下,在初温为40℃的条件下杀菌规程为13min/121℃;在初温为50℃的条件下杀菌规程为12 min/121℃。杀菌时间都明显低于合理杀菌规程,无法保证食品的安全性。通过综合比较,“双冷”方法既可以有效地达到有效杀菌的目的,又可以避免产品杀菌不足的情况,具有一定的科学性和合理性。

——居住在“冷点社区”与健康欠佳、享有卫生服务质量欠佳间的关系