双燃料LNG船燃气系统安全性分析

——氮气吹洗

王志敏, 周 锋, 孙书霄

(沪东中华造船(集团)有限公司, 上海 200129)

0 引 言

目前正在运营的液化天然气(Liquid Natural Gas, LNG)动力船、正在建造的LNG动力船和正在开发的LNG动力船数量越来越多,显示出LNG动力船的发展已经取得了很大的进步。此外,近几年欧洲、新加坡、日本、韩国等国家与地区纷纷加强LNG加注基础设施的建设,全球范围内的船舶LNG加注基础设施不断完善,阻碍船舶双燃料技术发展应用的主要障碍将得到清除[1]。

在船舶所有人方面,2015年1月1日起实施的硫排放新规促使船舶所有人优先选择使用LNG燃料[2]。作为重燃油、船用轻柴油和硫分燃料的替代品,LNG燃料在大量减少硫氧化物排放的同时,还可以降低85%的氮氧化物排放和至少20%的二氧化碳排放,并且还能减少颗粒物排放。

近年来,船舶LNG双燃料动力技术不断发展成熟,其应用也不再局限于渡船、LNG运输船等船舶,逐渐向散货船、集装箱船、汽车运输船、化学品船等其他船型扩展[3]。2016年,南通中远川崎船舶工程有限公司(NACKS)向挪威船舶所有人欧洲联合汽车运输公司(UECC)交付全球首制4 000车位LNG双燃料汽车运输船;中航鼎衡造船有限公司也已为瑞典船舶所有人Terntank集团公司交付了3艘15 000 t双燃料化学品船;广州文冲船厂有限责任公司也获得芬兰船舶所有人Containerships公司4艘1 400 TEU双燃料集装箱船订单和4艘备选订单,新船将从2018年开始交付。

1 LNG船燃气系统

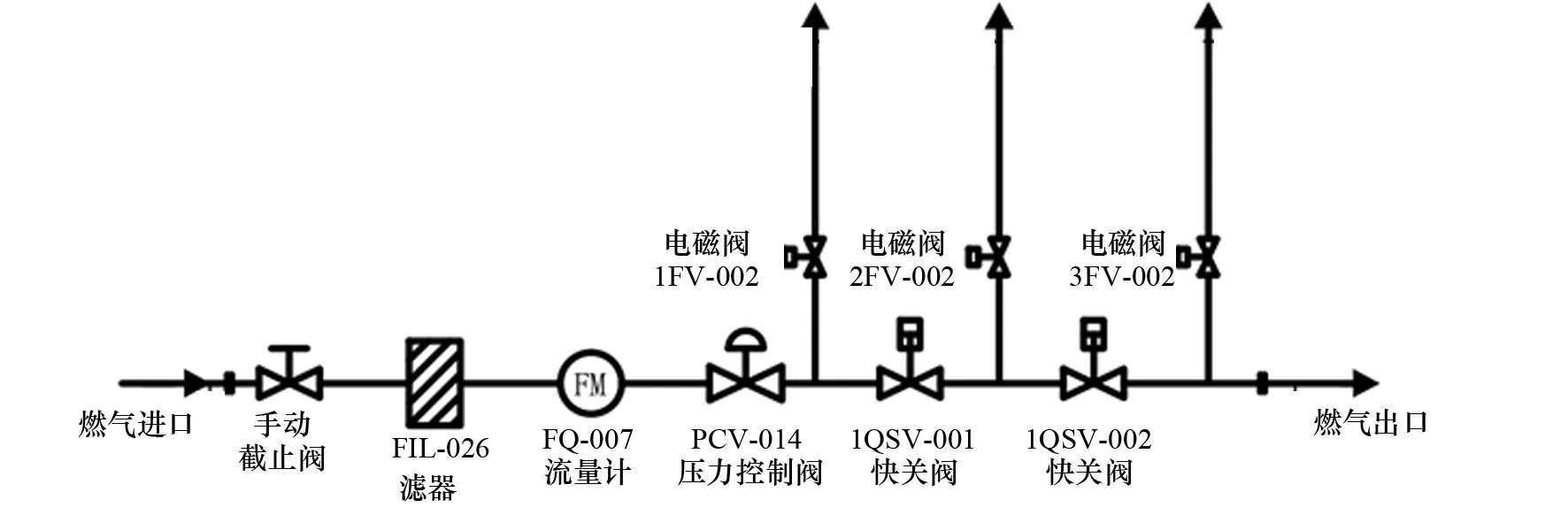

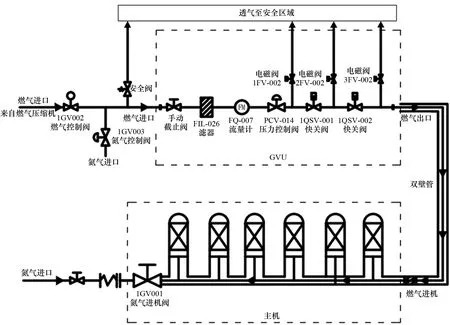

LNG船必然会使用双燃料主机或双燃料发电机,双燃料主机的燃气供给系统与燃油供给系统类似,每台主机燃气系统中配有专用的燃气阀组(Gas Valve Unit,GVU)。由于主机对燃气有压力、温度、压力波动等诸多要求,从LNG存储舱出来的燃气经过燃气压缩机进行压缩处理后,首先进入GVU进行减压、稳压处理,并且时时监控燃气压力和温度。同时,当主机由燃气模式转换为燃油模式或由燃油模式转换为燃气模式时,主机和燃气供给管路的氮气吹洗工作主要通过控制GVU中的阀件来完成[4]。图1为燃气供给系统设计图。

图1 燃气供给系统设计

GVU的组件主要包括燃气滤器(FIL-026)、燃气流量计(FQ-007)、压力控制阀(PCV-014)、速关球阀(1QSV-001、1QSV-002)、电磁控制阀(1FV-002、2FV-002、3FV-002)等[5],具体如图2所示。

图2 GVU组件介绍

燃气经由GVU处理后通过双壁管路进入双燃料主机中燃烧,双燃料主机上的燃气管等部件的吹洗由主机自身的吹洗程序完成,一般无需额外介入,只需按照主机厂家的要求连接好相应的氮气管路并供给主机所需的氮气即可。

以上燃气系统的设计主要针对LNG运输船而言,LNG运输船对安全的要求较高,比一般双燃料船舶的设计会相对复杂一些,部件也会更多一些,但设计理念和设计原理基本相同,上述燃气系统的设计与布置也可供其他类型船舶参考。

2 燃气系统的氮气吹洗

2.1 氮气管路系统设计

在机舱内与燃气相关的主要部件有GVU、燃气管、双燃料发动机等,这些部件在使用天然气之前和之后都须进行氮气吹洗,氮气吹洗保证了船舶在不使用天然气作为燃料的时候,设备内部及相关管路上都不会有天然气的存在,天然气被吹洗出去之后自然就彻底规避了燃气泄漏的风险,对设备的安全运行和保养维护都有重大意义。这就需要根据氮气吹洗程序布置合适的氮气接入管路。

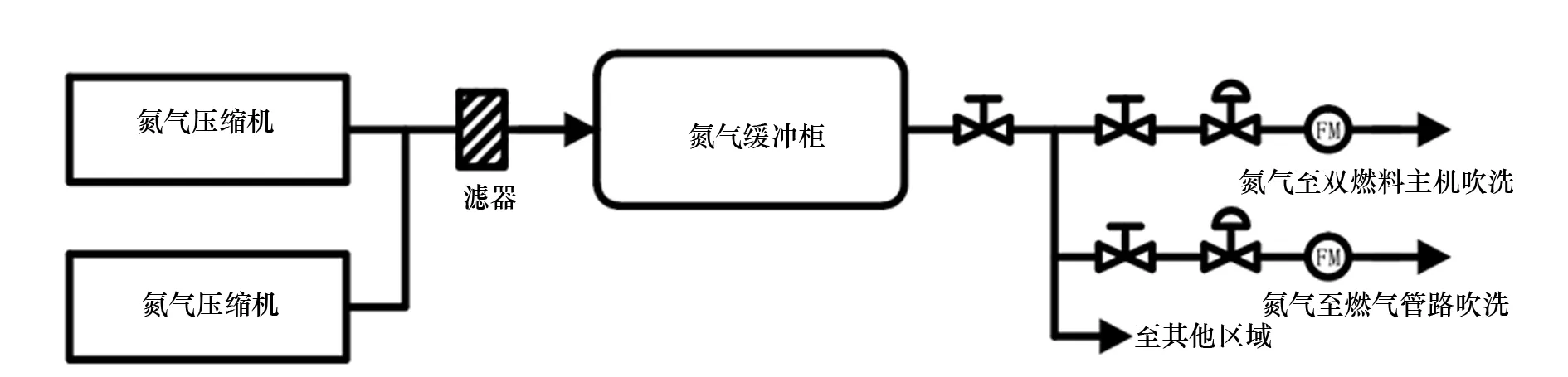

船上用来吹洗燃气管路和设备的氮气来自氮气发生器,从氮气发生器产生的氮气先进入氮气缓冲柜,再从氮气缓冲柜出来的总管上分出支路来供不同的区域使用,然后各支路经过减压阀减压后即可供冲洗使用。减压阀的前后都须布置截止阀,以方便减压阀发生故障后的维修或更换。同时为减少氮气泄漏风险,氮气发生器和氮气缓冲柜一般布置在单独的氮气室,而不直接放置在机舱。氮气发生器的管系原理图如图3所示。

图3 氮气发生器管路示例

从氮气发生器出来的氮气管路先分一路直接连至双燃料主机的氮气吹洗接口,然后另一路连接至GVU;GVU的透气管和氮气吹洗的出口管直接连接至透气围井。根据发动机厂家的“安全指导书[6]”要求,这些管路须单独连接到透气围井,而不能合并后再进入透气围井。

考虑到主燃气阀1GV002离透气围井比较近,原先考虑氮气从GVU进入,吹洗完GVU到主燃气阀1GV002的这段燃气管路后直接从透气围井附近的1GV003处进入透气围井,这样管路布置更为简单,但GVU厂家不同意这种逆向的吹洗过程,认为逆向的气流会影响减压阀工作,最后设计的吹洗方案还是只能让氮气从1GV003处进入进行吹洗。如果其他GVU厂家认可逆向的吹洗过程,那么明显逆向吹洗的管路布置更为合理。氮气吹洗管路原理如图4所示。

图4 燃气供给系统氮气管路示例

以上氮气管路的系统设计可适用于LNG运输船的双燃料发电机和双燃料主机,因为燃气管路在机舱的部分大体相似,其他类型船舶也可参考布置。氮气管的设计主要分为2部分:一部分用来吹洗GVU前的燃气管路;一部分用来吹洗GVU后的燃气管路。管路设计的主要思路是分阶段逐步冲洗燃气管路,用充足的氮气替代管路中的天然气。冲洗的阶段越少越好,所消耗的时间越短越好,目标是在最短的时间内充分地完成吹洗工作。在布置吹洗管路时,需注意在非吹洗阶段天然气通过吹洗管路泄漏的风险,从燃气管路上连接的吹洗管路尽量不要通过机舱或是外部通道。

2.2 氮气吹洗量计算

为保证燃气管里的天然气能被彻底吹洗出管路,需先计算出燃气管里残留的天然气含量,然后才能确定吹洗所需的氮气量。计算步骤如下:

燃气管路面积计算:

DN250的管路参数: 外径Ф=273.1mm;厚度=9.27mm;

DN250的管路面积:[(273.1mm-9.27mm×2)/2]2×3.14=50 868.6mm2=0.051m2;

DN150的管路参数: 外径Ф=168.3mm;厚度=7.11mm;

DN150的管路面积:[(168.3mm-7.11mm×2)/2]2×3.14=18 636.4mm2=0.018 6m2。

燃气管路体积计算:

DN250的管路长度为27.3m;DN150的管路长度为81.54m;

V=27.3 m×0.051 m2+81.54 m×0.018 6 m2

=1.392 3 m3+1.516 644 m3= 2.91 m3

需要吹洗的天然气量为2.91m3。

氮气吹洗量计算:

计算条件:

①Densityat1Atm. =1 013mbarabs(绝对压力)。

② 缓冲柜体积:5m3。

氮气吹洗结束后,缓冲柜的压力从6bar下降到4bar。假设整个降压过程中缓冲柜是等温的,则计算为

根据公式:P1×V1=P2×V2

6 bar×5 m3= 4 bar×V2

V2=7.5 m3

整个吹洗过程所用氮气量为

ΔV=V2-5 m3=2.5 m3,at 4 bar

所有的氮气都释放到燃气管路中,在吹洗完成后管路里的压力为正常大气压(约1 013mbar);最终释放出来的氮气量为

计算结果显示吹洗的氮气量满足要求,能将管路内残留的天然气吹洗干净。

整个计算过程并不复杂,主要是需完整地考虑各个阶段需吹洗的管路,在计算时不要有纰漏。同时为保证充足的吹洗,可适当留些余量。

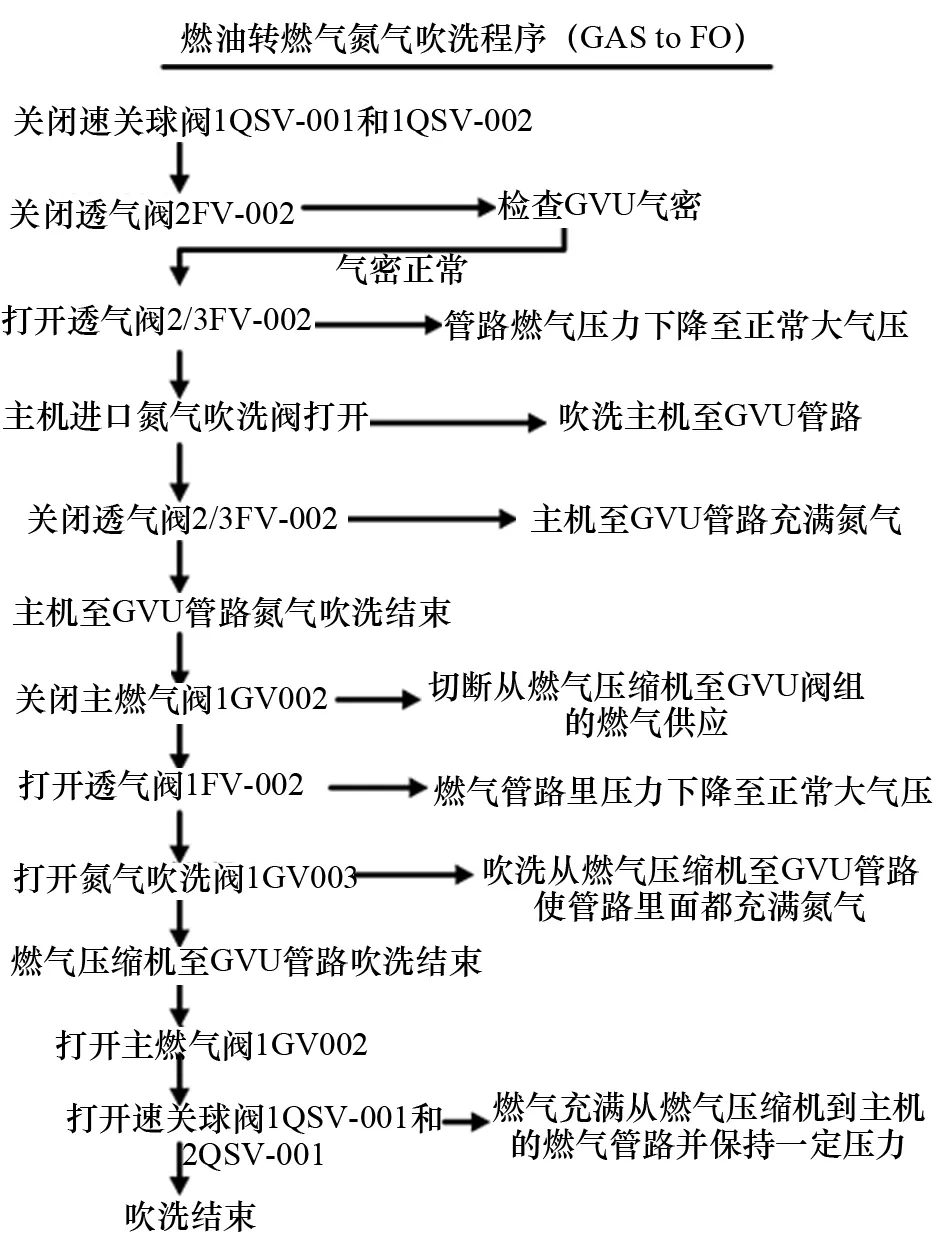

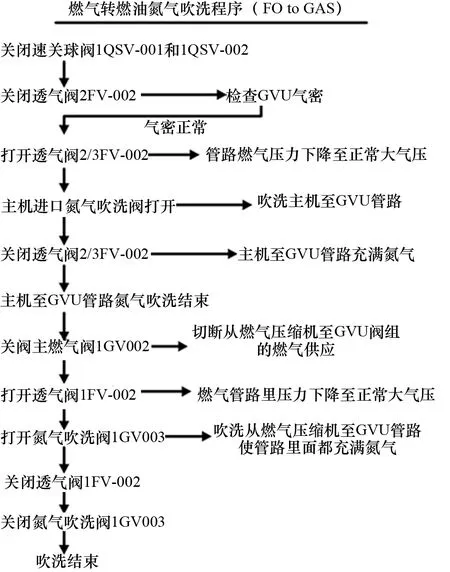

2.3 氮气吹洗程序

在双燃料主机使用天然气燃料之前和使用完天然气燃料之后都需要进行燃气管路的氮气吹洗,用双重保障来避免燃气管内混入氧气的可能性。在转为燃气模式之前主机一般使用柴油,从柴油模式切换到燃气模式一般被称为油转气,从燃气模式切换到柴油模式一般被称为气转油。油转气(即使用天然气之前)和气转油(使用完天然气之后)这2个步骤的氮气吹洗程序如下:

主机油转气程序之前燃气管路的氮气吹洗程序:

主机气转油程序之后燃气管路的氮气吹洗程序:

从整个吹洗程序可以看出,油转气之前的吹洗和气转油之后的吹洗过程大致相同,都是先吹洗从主机到GVU的管路,然后再吹洗从燃气压缩机到GVU的燃气供给管路。两者区别主要是油转气之前的吹洗结束后,燃气管路里需保持一定的燃气压力,而气转油之后的吹洗结束后,让氮气继续保持在燃气管路里面即可。吹洗程序编制好之后,需要编入船舶的自动化控制系统中,以后切换主机的燃烧模式时就能实现自动吹洗与检测,正常情况下吹洗过程都不需要手动完成。

3 结 论

随着双燃料船舶日益增多,燃气系统的安全性也得到了越来越多的重视,氮气吹洗是防范燃气风险的一种重要手段,当系统中的天然气都被氮气所取代之后,也就彻底消除了所谓的燃气风险。在设计氮气吹洗系统时,往往很难做到一步就将燃气管路一次吹洗完成,这就需要考虑不同设备、不同区域管路的分阶段吹洗,如何将所涉及的设备以及管路分阶段彻底冲洗干净值得重点考虑。

本文所述的氮气吹洗系统的设计、吹洗程序针对的是LNG运输船的燃气系统,设计思路同其他类型双燃料船舶类似,供相关设计人员参考,有利于我国在双燃料船舶的研发和设计方面得到快速发展。