TYPE A菱形液舱整体吊装有限元分析方法对比

孙 洁, 郑 雷, 李海洲, 秦 斌

(江南造船(集团)有限责任公司, 上海 201913)

0 引 言

在工程中,吊装的应用范围广泛,主要有海上补给、码头装卸货物、整段合龙、海上作业等[1-3]。在船舶工业中,随着船舶制造业的发展,船舶的吨位越来越大,超大、超重的巨型总段吊装在船舶建造中的应用也逐渐普遍。总段吊装是船舶建造过程中一项重要的工艺,其对扩大作业面、改善工人劳动强度、提高生产效率、缩短船舶的建造周期、降低造船成本具有十分重要的意义。为了准确预报在总段吊装过程中的结构应力应变情况,为吊装方案的制订提供理论数据支撑,本文对超大型菱形液舱整体吊装过程的结构强度进行校核,并对有限元模拟的吊装静态应力应变分析方法进行对比研究。

1 液舱有限元模型与吊装方案

1.1 有限元模型

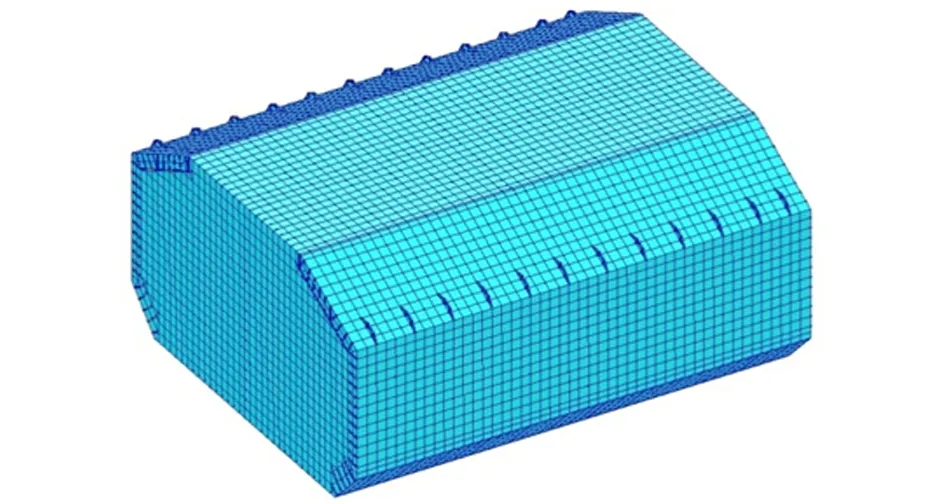

选用超大型液化气船84 000 m3VLGC的3号液舱为分析对象,如图1所示。坐标系为直角坐标系,原点位于整船零号肋位基线处。整个液舱长为39.6 m,宽为33.1 m,高为18.77 m,约位于97号~144号肋位之间。网格大小为肋骨间距×纵骨间距,主要结构由壳单元构建,左右各布置12个吊耳。材料密度ρ=7.85×103kg/m3,泊松比σ=0.3,许用应力[σ]=252MPa。液舱有限元模型与实际液舱的参数对比如表1所示,表1中的重心位置的误差百分比为相较于整个液舱尺寸计算得到的。通过误差分析发现模型的重心位置与实际液舱基本保持一致,质量误差通过调整重力加速度来消除。

表1 液舱有限元模型与实际液舱质量重心参数对比

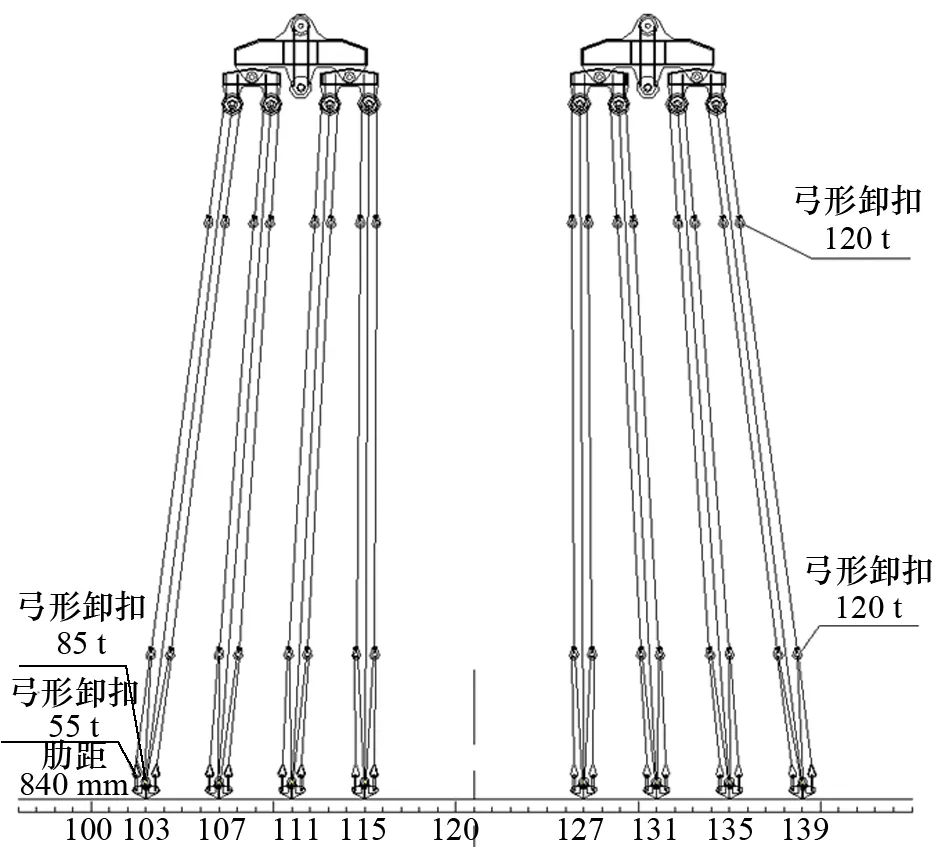

1.2 吊装方案

吊装方案如图2所示,吊索的前后布置关于121号肋位对称,根据液舱的结构特点,吊索布置左右对称。在理论上,吊装方案中的二级平衡系统使得每根吊索上的力都相等;在实际吊装过程比较稳定的情况下,各个吊索的铅垂力之和与结构实际重力相等[4],但考虑到在实际吊装过程中存在的加速度等问题,在计算时采用安全因数1.2[5]。

图1 液舱模型

图2 吊装方案

2 液舱整体吊装有限元分析方法

2.1 直接加载法

吊装有限元分析的模拟方法有很多,常用的有模拟吊索法和直接加载法,研究计算[6]表明,直接加载法能得到较为准确的变形和应力情况。直接加载法是在计算应力时直接将吊缆的载荷施加到模型相应节点上,所有载荷的铅垂力总和与重力保持平衡。在计算应变时则直接约束吊码上相应节点的吊索方向的位移,计算模型在自重作用下的变形。以直接加载法为例,计算吊装过程液舱的应力应变情况。

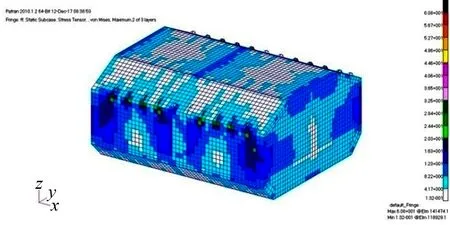

在MSC Nastran中,基于弹性理论,即使是在平衡力系下,没有边界条件也无法计算;而因添加边界条件所产生的支反力有可能使有限元计算的结果与实际结构的应力应变情况有所偏差,所以需要控制支反力的大小。将支反力控制在总重的2%以内,得到图3所示的整体应力云图,应力分布左右对称,吊码附近应力值较大,其次为吊码下方的液舱两侧,而其他应力水平都较低。应力最大值为60.8 MPa,位于115号肋位右舷吊码下方的强框上。图4为115号肋位横截面的应力云图。

图3 液舱应力云图(直接加载法)

图4 FR 115处的应力云图(直接加载法)

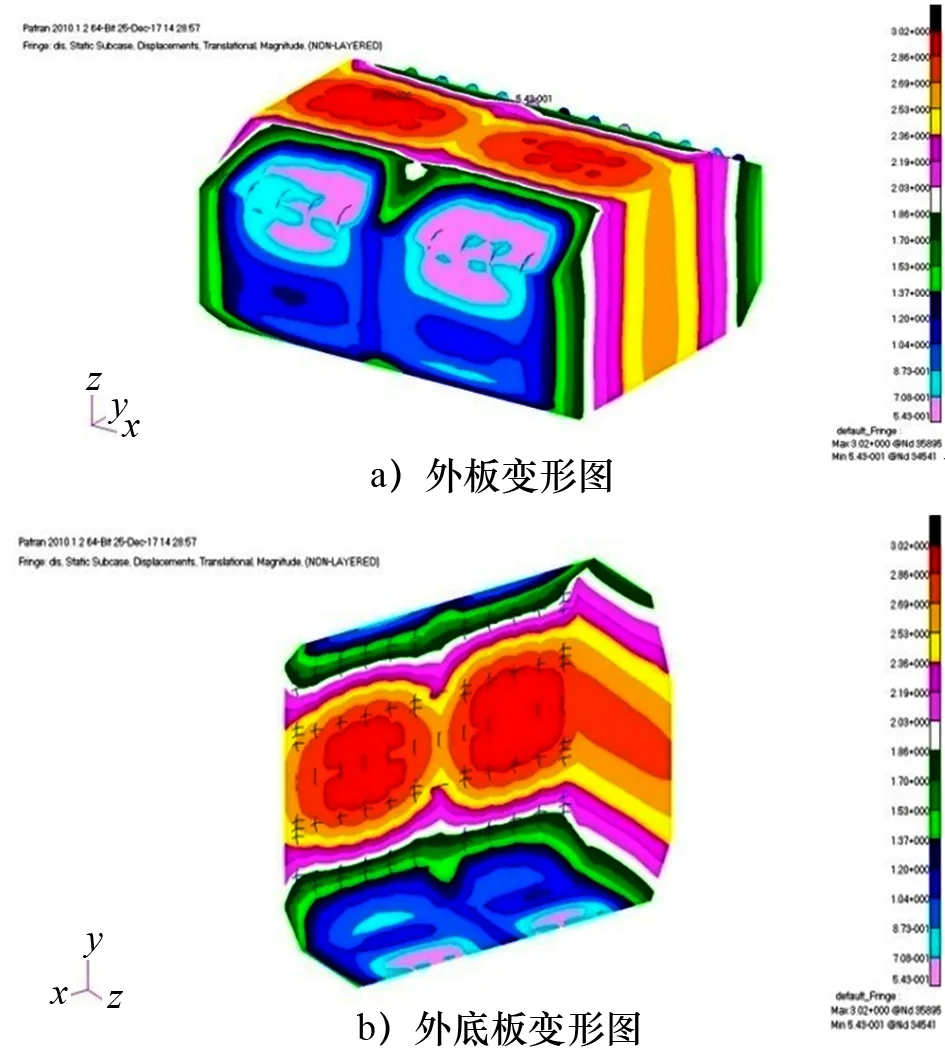

考虑支座安装精度的要求[7],本文只分析液舱的外底板变形,如图5所示。变形基本左右对称,由于重力的作用,液舱中间区域的变形较大,最大值为3.02 mm。

图5 外板变形云图(直接加载法)

2.2 惯性释放法

通常作线型静力分析时需要保证结构没有刚体位移,所以需要添加边界条件。吊装过程是一个全自由状态,为消除边界条件的影响,引入惯性释放方法进行计算。惯性释放是求解在平衡外力作用下,无约束或约束不足的结构静力或动力响应问题的一种处理方法。简单来说,就是用结构的惯性力来平衡外力。用惯性释放的方法构造的力平衡方程[8]为

{F}+[M]{δ}=0(1)

式中:{F}为所有节点分量组成的节点外载荷向量;[M]为质量矩阵;{δ}为所有节点加速度分量组成的节点加速度向量。

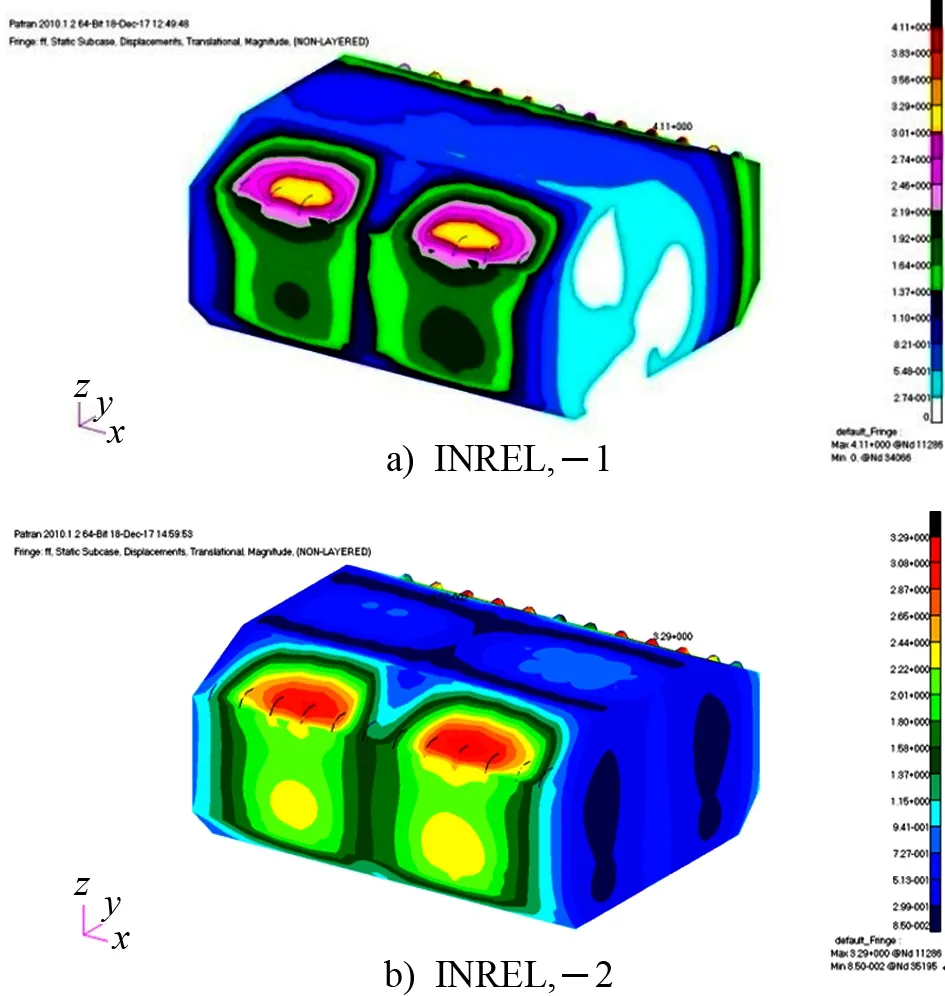

惯性释放有两种方法:INREL,-1与INREL,-2。其中:INREL,-1是自行定义1个Support点作为位移参考点,该点的支座反力为零,由于液舱舱体左右对称,本节中选取液舱底部y=0的某点作为参考点;INREL,-2则没有固定的参考点,它按照结构质量加权平均位移为零的准则进行位移计算。下文分别用这两种方法进行液舱整体吊装的模拟分析,结果如下:

图6 液舱应力云图(惯性释放法)

图7 FR 115处的应力云图(惯性释放法)

从图6可以看出,两种算法的计算结果几乎完全一致,在吊码附近及吊码下方的应力值较大,最大应力值为60.7MPa,位于115号肋位右舷的吊码下方。最大应力点的横剖面云图如图7 所示,在图7中两种算法计算的应力分布与应力大小相同。本节计算的液舱应力情况与直接加载法计算的值相差不大,但从原理上来讲,因为不存在边界条件的支反力问题,惯性释放计算所得的值更加精确。

惯性释放的两种方式计算的外板变形云图相差较大,如图8所示。INREL,-1计算的变形云图左右相差较大;INREL,-2计算的变形云图左右基本对称。INREL,-1计算的外板变形最大值为4.11mm;INREL,-2计算的外板变形最大值为3.29mm。这是因为INREL,-1的结构位移以约束节点为基准,而INREL,-2的结构位移以几何中心为基准,位移的参考点不同,得到的变形结果不同。在图8中最大变形位置在吊码附近,底部变形较小,与直接加载法的计算结果反差较大,这是因为惯性释放法计算的变形是相对变形。所以,在进行吊装过程中结构的变形分析时,采用直接加载法得到的结果更加准确。

图8 外板变形云图(惯性释放法)

3 结 论

通过建立超大型全冷液化气船84 000 m3VLGC的3号液舱有限元模型,分别用直接加载与惯性释放两种方法计算超大型菱形液舱在整体吊装过程中引起的结构响应,总结如下:

(1) 粗网格计算的应力应变值符合结构强度要求,精细结果需要进一步进行细网格分析;

(2) 惯性释放的两种计算方式在计算结构应力时几乎完全一样,而在计算结构变形时产生较大差别;

(3) 惯性释放法和直接加载法都可以进行吊装过程结构应力的计算,从理论上来讲,惯性释放法计算的结果更为精确;

(4) 惯性释放法在计算吊装过程的结构变形时得到的是相对变形,与实际吊装过程的变形结果相差较大,因此在计算吊装过程的结构变形时,应采用直接加载法。