LNG核心工艺模块HVAC风管及其结构支撑的安装工艺

刘 帆, 孙 伟, 于嘉骥, 吴 彬

(1. 海洋石油工程(青岛)有限公司 技术部, 山东 青岛 266520;2. 青岛黄海学院 智能制造学院, 山东 青岛 266427)

0 引 言

液化天然气(Liquefied Natural Gas, LNG)核心工艺模块是一个多专业高度集成的建筑体,以结构为主体框架,在有限尺寸空间内集成了机械、配管、舾装、通风、保温、电器仪表等大量专业。在工艺布置复杂的狭小空间内安装大尺寸、大质量设备的作业难度大、安装精度要求高,施工工序和工艺的合理与否对建造工作有至关重要的影响。受空间限制、材料供货周期和建造方案及计划制定等因素影响,各专业在预制安装施工方面具有自限性特点和专业交叉作业的相互制约特点,对模块建造工作而言是一个需要关注的难题,研究制定合理的施工工艺对建造工效提升具有积极意义。

1 HVAC系统概述

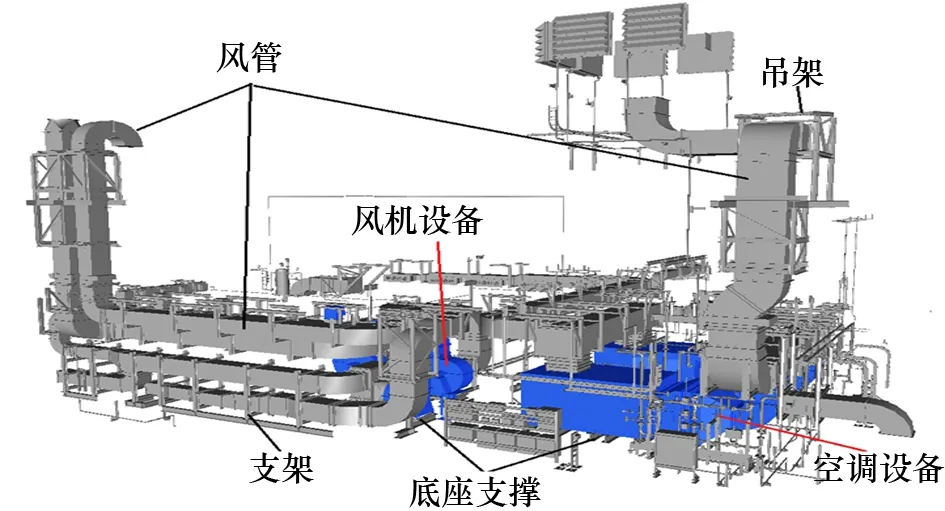

LNG核心工艺模块中的暖通空调(Heating and Ventilation Air Condition, HVAC)系统[1]主要由空调设备、风机设备和风管等3大部分组成,其中风管敷设路径纵横交错,通过结构支撑固定在模块中,结构支撑根据位置和支撑特点不同分为支架和吊架两大类,如图1所示。本文以某项目核心工艺模块HVAC系统为例,探讨风管及其结构支撑的安装施工工艺,对典型的连接形式进行分析,给出合理施工建议,以期减少施工困难,避免不合理施工导致的额外修改工作。

图1 HVAC系统及结构支撑三维布置图

2 风管及结构支撑安装工艺

风管敷设时经过一连串的支、吊架进行支撑固定,如图2所示。风管与结构支撑的匹配精度要求很高:当风管底面为同标高水平面时,要求底部承力的横梁上表面标高误差控制在3 mm之内。同样对于等高或不等高的限位横梁,也需在垫片可调范围内进行精度控制;以上要求若无法满足,结构支撑将面临大量的修改工作。

考虑工程界普遍提倡的一体化建造工艺[2],结构支撑安装施工的总体建议为在模块甲板片预制阶段将支、吊架完成安装,检验时重点测量横梁标高,保证精度控制在误差允许范围内;考虑施工可行性,支架限位横梁与立柱采用螺栓连接,吊架横梁尤其承力横梁与立柱推荐采用螺栓连接,以尽可能为风管提供充足的安装空间。

风管安装施工总体建议为在结构支撑跟随甲板片完成吊装总装后,将风管分段零散倒运至模块上,倒运过程注意变形和表面保护;风管安装时单段安装,先安装底部有支撑横梁的管段,再安装中间悬空管段,可采用倒链等临时悬挂工具;优先安装精度控制较难的管段,例如弯头管段、与设备接口相连的管段等,再顺次安装相邻直管段;注意设置预留调整管段,以备误差累积造成尺寸变动时进行现场修整用。

图2 风管与吊、支架支撑

2.1 风管弯头及支撑安装

风管安装难度之一是安装精度控制,受空调和风机设备的制造精度、风管预制精度等偏差影响,风管就位位置与理论位置的偏差不可避免,尤其在弯头处风管的就位偏差更大。此处结构支撑若在风管就位前就完成焊接,则待风管就位后,支撑将面临很大的修改可能性。

为减少修改工作量,此处施工建议为支撑横梁完全焊接完成,支撑立柱加余量预制点焊在支撑横梁上,待风管就位后,按照实际位置定位并在风管上焊接不锈钢包板,而后根据风管最终就位位置修整支撑立柱并完成焊接,加强筋板根据立柱最终位置进行就位焊接,如图3所示。

图3 风管弯头处支撑连接

2.2 口字形槽钢框架与风管安装

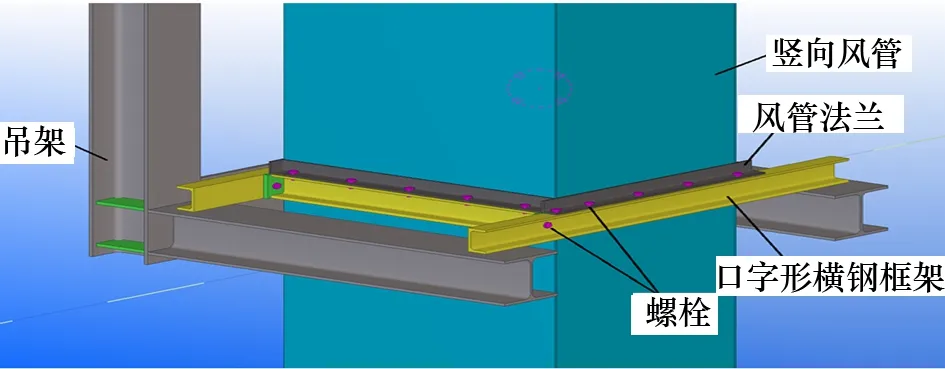

口字形槽钢框架设计作用为围住竖向风管,限制风管水平移动,在风管上焊接角钢法兰,使其坐落在槽钢上起竖向支撑作用,如图4所示。

图4 口字形槽钢框架与风管连接示例

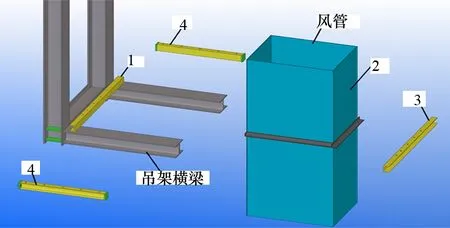

由于风管是分段预制的,每段风管两端的法兰接口尺寸大于风管本身截面尺寸,此处结构支撑安装施工需考虑工序问题,同时兼顾风管安装偏差带来的影响,推荐施工工序如下:第1步安装1号槽钢,坐落在吊架横梁上,采用焊接或螺栓连接;第2步安装风管段(2号);第3步安装3号槽钢,坐落在吊架横梁上,推荐采用螺栓连接或焊接(视施工空间而定);最后安装2根4号槽钢,采用螺栓连接1号和3号槽钢。如图5所示。

图5 口字形槽钢框架位置施工工序示例

2.3 风管预留管段施工方法

风管截面尺寸较大,管壁较薄,在施工过程中易变形,安装偏差较大,且风管连接处受法兰垫片影响会有累积误差,尤其在弯头转向位置,三维方向定位精度控制有很大难度。为避免此类潜在问题,推荐采用风管段预留的施工做法。

图6所示为水平风管推荐施工次序:空调机出来的①风管段—1#风管弯头—②风管段—2#风管弯头—③风管段从2#风管弯头向1#风管弯头敷设安装,最终预留余量管段作为现场调整管段。此工序尽最大可能避免了安装误差等不利因素带来的修改。

图6 水平预留管段施工示例

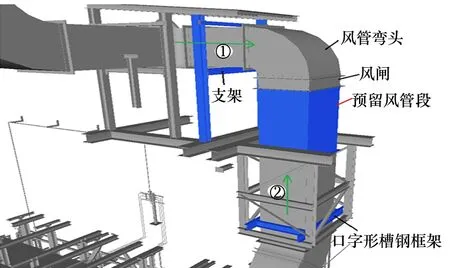

如图7所示竖向风管,上部风管弯头处安装精度控制较难,下部风管段因口字形槽钢框架处螺栓连接,对风管安装精度要求非常高,该处推荐安装施工工序:上部①风管段—风管弯头—风闸—②风管段-中间预留段。

图7 竖向预留管段施工示例

3 结构支撑修改推荐做法

结构支撑具有严格的精度控制要求,风管法兰螺栓连接处对精度有很高的要求,而风管穿墙、穿甲板等特殊位置对精度也有很高的要求,通风系统的安装定位精度控制难度很大,所有的精度要求叠加后形成的匹配性问题造成误差累积,从而引发不可避免的修改问题。

基于修改成本、工期等因素,HVAC系统安装过程中出现的精度问题,往往无法由系统自身完成调整或修改,此时从结构支撑方面入手进行修改成为最合理的选择。

结构支撑修改原则:

(1) 首先测量结构支撑是否达到理论定位要求;

(2) 在结构支撑没有问题的前提下,优先调整风管定位;

(3) 当风管无法进一步调整时,对结构支撑梁进行修改。

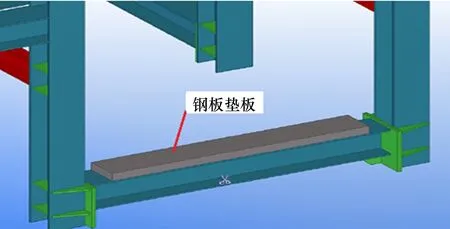

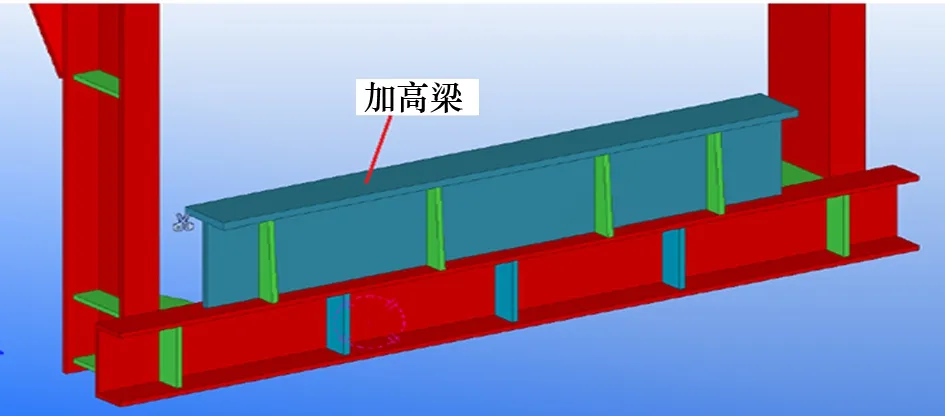

结构支撑修改尽可能产生最小的动火和补漆工作,综合考虑难度、成本、工期等因素来确定最终实施方案。以水平走向的风管安装为例,当风管就位后,支撑上下横梁与风管之间若存在间隙,推荐修改方案如下:当承重横梁与风管间隙小于12 mm时,采用1~2层EPDM橡胶垫片进行调节[3];当间隙超过12 mm且不大于40 mm时,采用横梁上焊接钢板的方式进行调节,如图8所示;当间隙大于40 mm时,采用横梁上焊接加高梁的方式进行调节,如图9所示。

图8 横梁上焊接钢垫板

图9 横梁上焊接加高梁

4 总 结

本文剖析了某LNG项目核心工艺模块HVAC系统的风管和结构支撑的特点,从减少修改工作量、提高施工工效等方面考虑,对风管及其结构支撑的安装施工进行了探讨,提出安装精度控制、结构支撑连接推荐做法,针对弯头风管段和口字型槽钢框架支撑2种特殊位置的连接特点,给出合理的风管和支撑安装顺序,提出的风管预留管段施工方法能够很好地提高和改善风管安装精度,最后对不可避免的结构支撑修改给出了合理化建议。本研究内容对LNG核心工艺模块的建造,尤其对HVAC风管和其结构支撑的预制、安装施工具有一定的借鉴和指导意义。