详细设计阶段钢结构质量预估

禹 仲, 李佳娜, 张金亮, 李茜茹

(中船重工船舶设计研究中心有限公司, 辽宁 大连116001)

0 引 言

对于各大船厂和船舶设计公司来说,获得造船订单并保证优秀的船型技术指标的如期实现,既是立足之本,也是发展之道。迫切的发展需求与造船行业较为粗放的设计生产现状之间的矛盾日益显现。随着船舶所有人对各类技术指标参数实现要求越发严格,船舶产品很多重要的技术指标都面临着考验,在这一系列的指标中尤以空船质量最为明显。通过详细设计阶段钢结构质量预估,可控制船体钢结构质量,确保满足技术指标要求,节约成本,提高效率。

1 船体钢结构质量预估的技术要求与解决方法

1.1 详细设计阶段船体钢结构质量预估要求

当前详细设计阶段船体钢结构质量预估面临精度与效率的双重要求。明确的精度标准是预估数据与实际建造结果的误差在3%以内。精度与效率存在对立矛盾,提高预估精度,就需要加大整体工作的细化程度,而细化程度的提高则势必增加工作量,降低效率。

为解决上述矛盾,对详细设计阶段船体钢结构质量预估提出以下要求:

第一,找到目标精度与工作时间的平衡点。

第二,针对相应的平衡点设计出合理的预估流程。

第三,优化流程,尽量通过计算机程序来自动承担模型细化所带来的工作量,以此来减轻设计人员的劳动,提高生产力和生产效率。

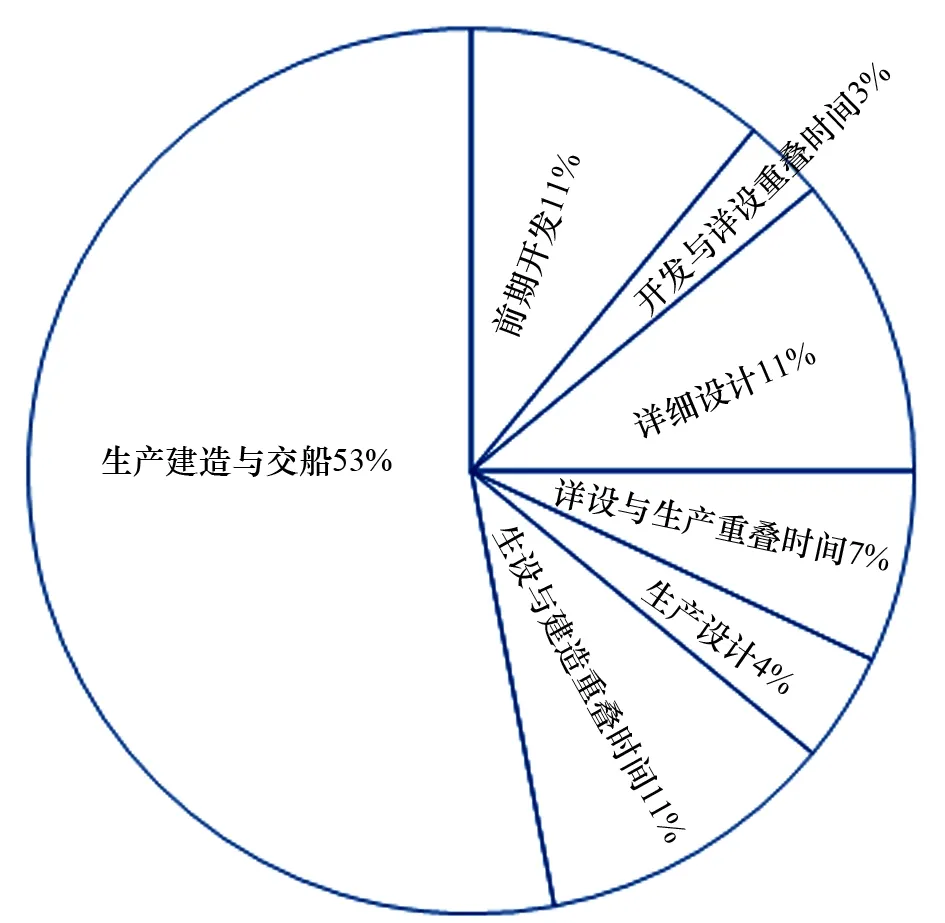

船舶建造各个阶段的时间比例如图1所示。

图1 船舶建造各个阶段的时间比例

1.2 船体钢结构预估精度与效率矛盾解决方法

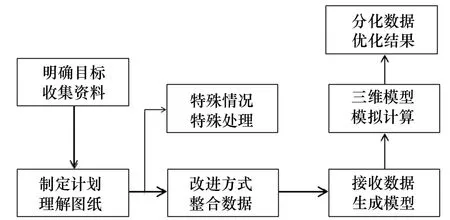

本文提出的船体钢结构预估方法的基本操作流程如图2所示。

图2 船体钢结构预估方法基本操作流程图

(1) 汇集指定船型的基本数据、合同文件、总布置图等,明确质量控制目标。

(2) 分析相关专业提供的详细设计图纸和基本设计信息。

(3) 对CAD进行二次开发改进结构数据提取方式,使其适于提供满足相关软件的质量计算功能所需的构件尺寸位置等几何数据;通过三维辅助软件获得满足相关质量计算功能的特殊几何结构的相关参数。

(4) 将数据在相关软件中转化成计算模型。

(5) 利用相关软件的质量计算功能计算质量,得出初步数据。

(6) 分析数据,通过类比和细化进一步得到满足精度的数据。

2 模型生成和质量计算中的数据提取交换方法

2.1 NAPA软件和NAPA Steel模块

NAPA是源自芬兰的船舶设计软件。该软件内容强大,覆盖船舶与海洋工程的前期开发、详细设计、生产设计、有限元分析和完工交船等环节,NAPA Steel为其结构设计子模块。

NAPA Steel模型建立和使用的基本流程:

(1) 前期准备,从船型开发部门获得NAPA总体设计模块中定义的基本船体信息。

(2) 在程序环境中定义坐标系、肋位标尺、纵骨间距标尺。

(3) 通过NAPA总体设计模块获得包括外板在内的基本轮廓面。

(4) 根据实际的结构图将船体划分为相应的部分,建立模型树状表。

(5) 根据实际结构图结合已有的轮廓面按照相应的语法规则创建NAPA Steel模型所用的基础单元Main Object等。

(6) 在已有的基础单元上添加骨材和板缝开口等根据规则需要附属的特性。

(7) 处理横纵连接的结构和特殊结构。

(8) 进入分析流程。

建立NAPA Steel模型的过程实际上就是数字化的过程,也是将结构图纸上的设计信息向分析软件翻译的过程。识读和翻译的目的是将AutoCAD图形文件所表达的AutoCAD设计语言和数据转化成NAPA Steel计算软件可识别的NAPA Steel语言和数据。这是整个分析的基础,也是所有工作的起点。

2.2 模型生成和质量计算中数据提取交换的方法

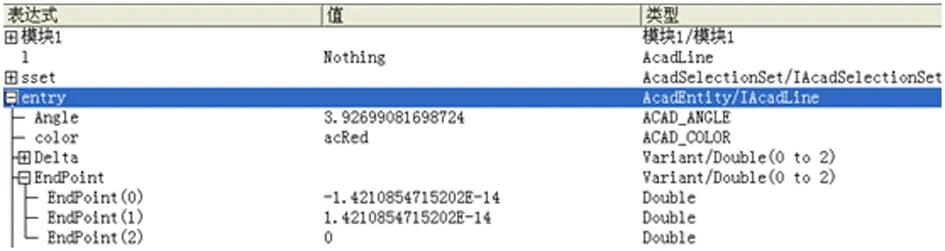

一个CAD图形文件不仅包含了直线、曲线等图形,同时也包含了图层、线型等辅助表达属性的元素,更包含了功能元素用以提供一系列实用工具方法。这些元素被统称为“对象”,所有“对象”共同组成一个完整的AutoCAD文件。AutoCAD-VBA开发的数据采集对象是指:对于建立NAPA Steel模型有帮助的图元的几何参数,比如起始点和终止点坐标、长度、角度等。这些数据存储于图元数据类型对应的属性中,提取数据就要读取图元数据类型对应的属性名称下的数值。以直线为例,该直线在CAD中的起点坐标为原点(0,0,0),终止点为(100,100,100),在VAB环境中调出该直线的属性列表如图3所示。

图3 VBA读取直线的属性列表

3 实例数据分析和拓展应用

以在建的某型载重量206 000 t散货船结构质量预估计算为例,通过206 000 t散货船结构数据输入→建模→计算→输出过程的演示和后续的数据处理分析逐步说明以下问题:

(1) 以NAPA Steel软件为基础,整合CAD-VBA二次开发技术,通过高效的数据采集与分类计算,达到同时满足船体钢结构质量统计准确性和高效性的质量重心计算方法,在后文中简称“NST-CAD预估法”,将其统计结果与生产设计统计结果进行数据比对,证明NST-CAD预估法的准确性。

(2) 在满足准确性的基础上,通过进行NST-CAD预估法建模计算时间与人工Excel表格统计计算时间的对比,以及后续出现修改时二者的耗时对比,证明NST-CAD预估法的快速性。

3.1 NAPA Steel 数据输入

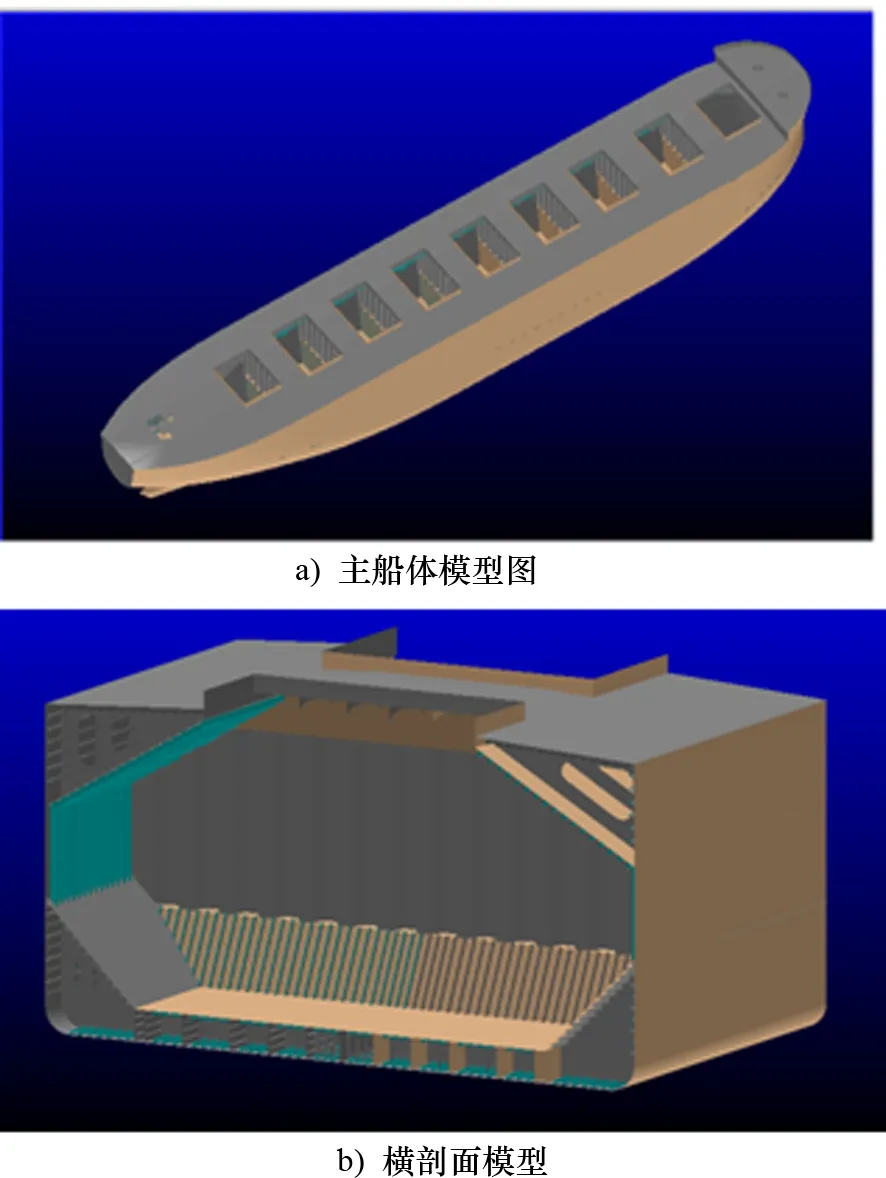

NAPA Steel输入数据主要分为货舱区、艏部、机舱、艉部等4部分,以这4部分为分集合,需要将集合内的所有板结构依照位置命名,根据空间结构定义为Main Object类型下的各类对象,并将对象附属的板厚、开孔、骨材等其他信息填入相应的表格。整船的构件数据输入完成后,即可得到该船体结构的NAPA Steel计算模型。

相关数据输入后船体模型在3D下显示如图4所示。

图4 主船体模型图

3.2 NAPA Steel 输出数据基本分析

在模型建成后,经过运算获得1组与模型相关的质量重心数据,数据的具体数值因建模的精细程度不同而存在一定差异,但在保证计算流程正确的情况下,其反映的数值趋势是不变的,随着模型的不断细化,其结果值收敛于确定的一点,这一点就是所预估钢结构的真实质量。下面通过基本的数据分析方法,从不同角度描述本船的数值特点。

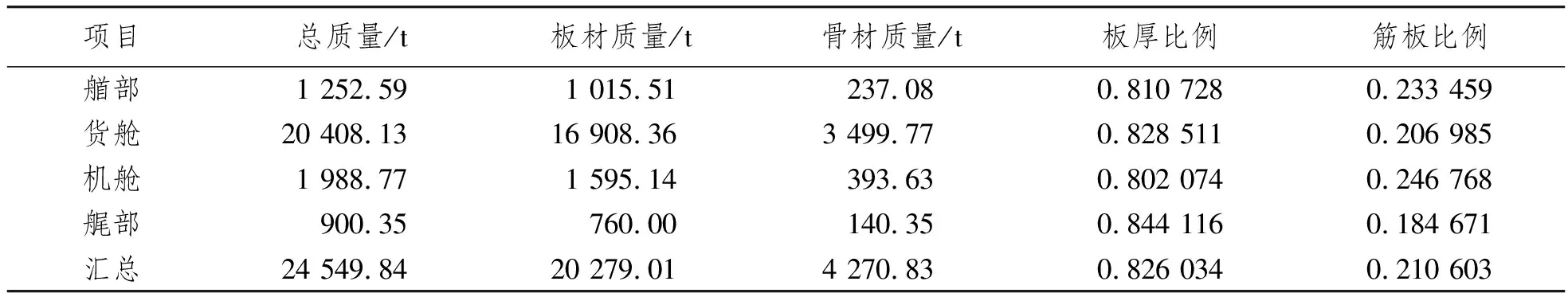

(1) 船体结构各分集合的总质量和板材质量、骨材质量所占的基本比例如表1和图5所示。

表1 船体结构质量分布表

图5 钢结构质量分布图

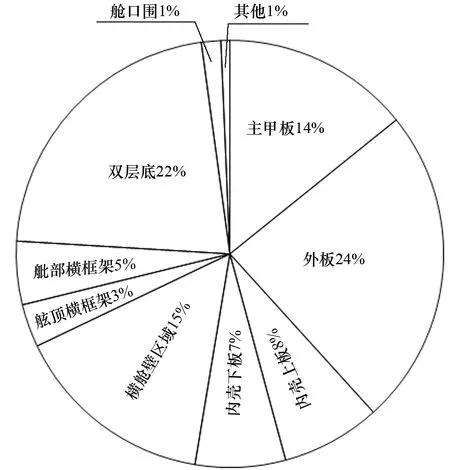

(2) 货舱质量详细分析。由(1)中数据可以看出,货舱区的质量占整船钢结构质量的80%以上,如此大的比例决定了货舱区结构建模的重要程度。根据具体分析需要或通过软件的相应统计功能进一步输出货舱区的子结构在货舱区集合中所占的比例,从而更详实地显示其数值的组成。

图6 货舱区钢结构质量分布图

从图6不难看出,外板结构和双层底结构所占比例最大,分别占货舱区域总质量的20%以上,主甲板和横舱壁区域分别占15%左右,这4项所占比例超过70%。

3.3 NST-CAD预估法计算结果准确性对比

在得到生产设计统计的船体钢结构质量后,相关设计人员实际拥有通过不同方式获得的2类质量数据,即代表详细设计阶段预估精度的“NST-CAD法质量数据”和代表标准质量的“生产设计质量数据”。通过二者的数据对比,讨论预估结果的准确性如表2所示。

表2 NST-CAD预估法与生产设计统计质量的数据对比

通过上述数据对比,NST-CAD预估法计算数值与生产设计统计数据之间的质量差比为1.65%,重心差比分别为船长x方向0.91%,高度z方向0.55%,船中y方向忽略不计,达到本文提出的“预估质量数据与实际质量数据的差比在3%以内,预估船长方向重心与实际的重心数据差比在2%的范围以内,预估高度方向重心与实际的重心数据差比在2%的范围以内,预估船宽方向重心与实际的重心数据基本无差别”的目标。

3.4 NST-CAD预估法计算结果的快速性对比分析

当前较为普遍的针对详细设计末期的质量预估方法是通过人工逐项将CAD图纸中的构件录入Excel表格中统计计算。下面将这类人工统计方法与NST-CAD预估法进行对比。

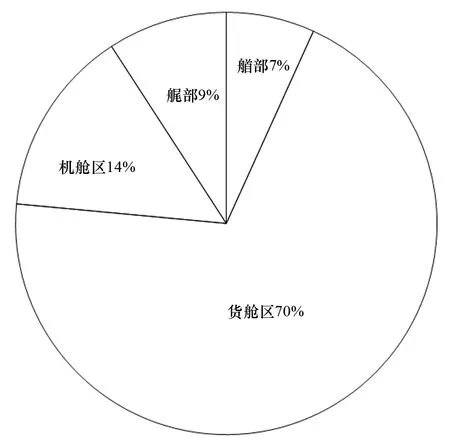

CAD图纸中所表示的结构构件可以近似为30 524个统计单元,这些统计单元分为板材和骨材2类。4个区域统计单元所占的比例如图7所示。

图7 统计构件分布比例图

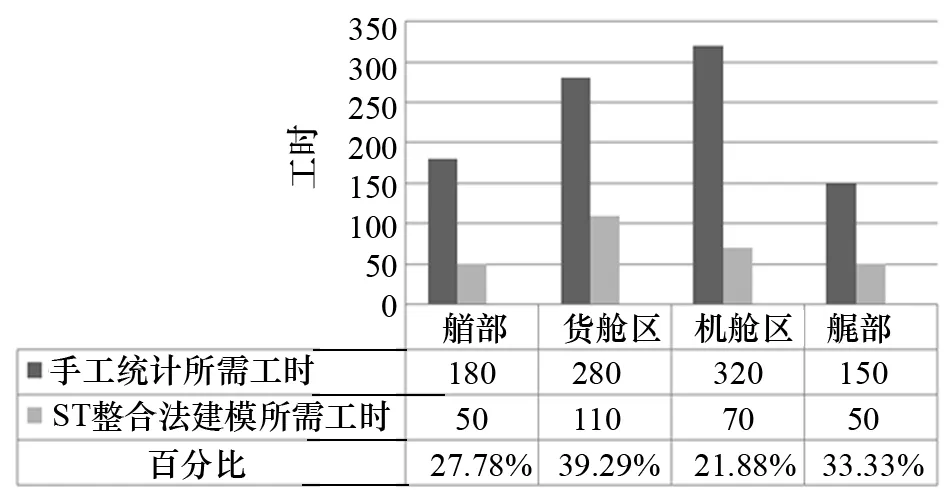

图8表明二者之间的工时消耗比,其中Excel表格计算(不考虑修改)约需930个工时,而NST-CAD预估法只需280个工时,只占前者的30%。值得注意的是在艏部、机舱等结构复杂、板块较为琐碎的区域,NST-CAD预估法借助软件的分类处理优势,可有效地将耗时控制在接近Excel表格计算方法耗时的1/5水平,充分说明其提高效率的作用。

图8 工时消耗比例图

通过上面的假设可以得出以下结论:第一,在工时消耗方面,NST-CAD预估法与Excel表格计算法相比有着明显的优势;第二,在出现结构修改乃至多次结构修改时,NST-CAD预估法的工时消耗水平始终可以保持低位,且呈不断降低的趋势,而Excel表格计算由于考虑到各类复杂因素所以趋势不定。2种方法的工时消耗比例变化趋势图如图9所示。

图9 工时消耗比例变化走势图

3.5 NST-CAD预估法计算结果数据应用价值分析

在获得较为准确的NST-CAD预估法计算结果后,数据的主要应用价值有2点:第一,在详细设计阶段预估钢结构质量重心数据,辅助详细设计和修改。第二,进一步得到各个分项的统计数据,在此基础上通过细化分析得出各个部位随板厚增加和骨材尺寸变化而引起的质量增量,从多个角度反映影响质量变化的实质原因。

在实际质量估算中,估算数据与真实数据存在一定差异。大量的近似计算成为影响预估结果的重要因素,在没有数据对比的情况下,所谓的近似计算并没有实际的标准,只有与实际的质量重心对比才能通过差值统一反映出优劣。由于构件以板材为单位,板材上包含骨材,分别讨论在3种极端情况下板材、骨材的尺寸变化用以反映每1个结构区位的参数变动对整个计算结果的影响。表3列出货舱区不同部位主要构件的板厚变化和骨材尺寸变化对整体质量的变化影响,通过分析可以说明以下几个问题:

第一,研究板厚增加1mm质量的增加比例。从比例上看,横舱壁内纵实肋板的质量变化最显著,占原始质量的7.56%,而主甲板质量变化最小,变化了2.53%。变化百分比越高,说明此处板厚增加对质量的影响越明显。实际增加数值则以“横舱壁”结构的106.3t为最高,说明如果平均增加板厚,则横舱壁对整船质量变化影响最大。

第二,在得到上述数据后,对比生产设计提供的标准数据,通过差值质量的换算,可知结构预估计算的准确程度。精度如何通过平均板厚或骨材尺寸变化抵消,这样的经验对日后的修改和新的工程的近似替代计算有指导意义。

第三,除了钢结构质量计算,在实际的工作中,常常会遇到其他的质量预估问题,比如在做倾斜试验时,货舱的底部存在污泥或污水、甲板上有灰尘等,这些都可以利用上述表格作近似估算。如:在明确双层底甲板板厚增加1mm质量的增加值后,只要测量双层底甲板的污泥厚度,对比二者密度,就可以换算出污泥的大概质量。

表3 构件变化对质量的影响

4 结 论

通过本文的研究得出如下重要结论:

(1) 在整个船体钢结构质量预估计算中,货舱区结构所占比例最大:在货舱区结构质量分布中,外板和双层底占比例最大。从板材和骨材的角度来说,板材质量占比例最大,所以在整个预估过程中,外板平均板厚的变化对结构质量影响最明显。在设计中合理地控制钢结构的板厚,特别是外板的厚度对优化船体钢结构质量控制意义重大。

(2) NST-CAD预估法所提出的将结构质量预估与详细设计图纸在数据层面交互的方法能够有效地保证预估精度,能够明显地提高预估效率,能够为后续二次乃至多次修改提供极大的便利。

(3) NST-CAD预估法所提供的模型能够强有力地与结构专业乃至其他专业保持紧密的联系,通过质量预估搭建1个平台,在这个平台上可以研究质量的变化,可以交互修改结构,可以出结构图,可以进行强度、疲劳、振动等有限元计算,使质量预估工作成为整个船舶详细设计阶段的1个核心节点,承上启下。

最后,本文论述的基于详细设计的钢结构质量中心预估方法的研究意义并不仅仅是对于理想结果的追求,同时也是对于详细设计阶段结构数据衍化的一种探索。随着船舶详细设计领域的不断发展,随着对结构设计理解的不断加深,一体化的设计理念将得到进一步的实践印证和技术支撑。相信在不久的将来,从事详细设计的工程师们可以优化设计阶段各类分工,消除各种软件的技术隔阂,让结构详细设计的内容并不单纯停留在AutoCAD图纸上,而成为一种流动的数据有机体,顺畅地在船型开发软件、绘图软件、规范校核软件、性能计算软件和有限元分析软件间流动和完善。