关于造气岗位环保问题的探讨

,, ,

(河南心连心化肥有限公司,河南新乡 453731)

河南心连心化肥有限公司二分公司供气车间包括一、二期造气和造气循环水两个岗位,制气设备均为常压间歇式固定床造气炉,环保问题曾是制约现场环境改善的难题,经过近十年的不断改进,公司的现场面貌得到了大幅改观。

1 生产流程描述

原料煤在煤场经过筛分,用奔马车拉至造气楼下,倒入煤斗,再用电葫芦吊至造气楼上,加到造气炉料仓内。原料煤通过固定床造气炉制出的半水煤气经各除尘器、洗气塔除尘降温后送入气柜。在煤炭运输过程中易产生扬尘,在造气炉产生煤气及输送过程中,系统全程密闭,但在涉及到系统内物料进出,如排灰加煤等的过程时,不可避免带出固体或气体物料,对环境造成影响。

2 引起造气环境污染的污染源分析

(1)废气污染,主要包括造气炉烟囱放空,各排放口漏气、加焦机等的设备漏点造成的跑冒滴漏;

(2)粉尘污染,主要包括烟囱放空气携带的煤粉,各集尘器排放过程中的扬尘及灰渣等;

(3)噪声污染,造气风机运行时产生的噪声及蒸汽减压造成的噪声;

(4)造气现场的异味污染,主要是洗涤降温水在沉淀、降温的循环过程中挥发出的有机质异味。

3 废气处理

主要针对造气炉烟囱放空,各排放口、加焦机、漏点的跑冒滴漏。

(1)烟囱放空气冒黑烟治理

造气的热收气、送吹风气岗位回收二次燃烧产生蒸汽,吹风气岗位将废气燃烧后经脱硫脱硝、布袋除尘彻底净化后再进行排放,排放物达到国家环保要求。除热收气外,在开停炉过程中,还会有部分煤气外排大气。由于炉内有一定的压力,造气炉内外压差较大,在烟囱起落的过程中会喷出煤气并携带出煤粉。每停炉一次,大约有10m3吹风气需要外排大气。在执行开炉指令时,第一个步序是二次上吹,当烟囱还未落到位,会释放出约5m3上吹气。针对以上问题,结合仪表做了以下改进:一方面,通过优化热收与烟囱阀开启程序,降低烟囱冒黑烟的程度。即在执行开炉步序时,让烟囱阀早落几秒,烟囱阀完全关闭后再执行开炉动作,二次上吹所产煤气进入煤气系统,减少气体放空量,避免了开炉时烟囱外排造成环境污染的问题;另一方面,在执行吹风阶段停炉步序时,烟囱阀晚起几秒,即在吹风阶段,点击停炉按钮,其他阀门均处于停炉状态,仅热收阀晚落几秒,烟囱阀晚起几秒,当炉内压力释放到与吹风气总管压力相当时,热收阀落,烟囱阀起,此时烟囱阀冒出气体量较少,可避免出现吹风气大量放空及冒黑烟的问题。但吹风气总管正压仍然存在,下一步计划在造气烟囱阀前加洗涤回收装置,保证烟囱放空气能完全达到要求。

(2)加焦机漏气治理

前期造气岗位使用的加焦机均为半自动加焦机,加煤过程中,为了保证加煤的连续性,都是不停炉加煤,加焦机与造气炉直接相通,加煤时先关闭布料阀然后打开大盖,在打开大盖的瞬间加焦机内的气体有急剧喷出的现象,加上布料阀的密封不够严密,打开大盖后仍有煤气持续从炉口冒出。

改进措施:将半自动加焦机全部改为全自动加焦机。全自动加焦机由插板、圆盘、布料等3个阀门控制,整个加煤过程由于有过渡仓的缓冲,加上圆盘、布料两个阀门有较好的密封性,有效减少了煤气的泄漏。特别在发生紧急断电等突发事件时,全自动加焦机还有油路联锁安全控制,将更加安全。

(3)各排放口漏气及现场漏点治理

现场跑冒滴漏对造气环境的影响不可低估,造气岗位的生产特点是机械易磨损、设备易腐蚀。由于强腐蚀性,现场漏点层出不穷,排放阀门由于开关频次高、阀芯磨损及灰门中心轴腐蚀,导致发生的漏气现象较多。

改进措施:一方面对临时出现的漏点要及时处理,各巡检人员应高质量巡检,第一时间对发现的漏点进行登记和处理,始终坚持小漏点不过班,大漏点不过天的良好习惯,管理人员每天对漏点统计和处理台账进行督查。此外保证有足够、合格的备品、备件,对有泄漏的排放阀门及灰门等能够及时进行更换。

另一方面,通过提高检修质量,降低检修频次,从根本上消除漏点的产生。公司及车间严抓现场设备管理。日常维护、大修方面采用包炉责任制,操作班组、钳工等相关责任人在大修前列出检修清单,每处检修点焊工和操作工验收后双人签字,需要抛光后施焊的坚决不直接施焊;更换备件从材料源头抓起,备件来源地、更换设备人员名单都要有完整的登记,以确保质量。各种备件以高质量、高性能为准,如挡流板直接由碳钢板改为锰板等,避免挡流板不到大修周期出现提前断裂等情况。最后的质量交出,也是排查问题的关键,当大修备件换好,阀门试好,加焦机安装好,采取空炉打压试漏,勾画出炉体漏点,焊工施焊,反反复复,直到漏点彻底处理完全。检修质量的人员严格把关,从根本上解决减少漏点、减少污染。

此外系统在运行过程中需进行严格检查,员工必须按操作规程操作,不超温、超压,以减少对设备的冲击,对于各排污导淋,按要求排放,减少水质不合格对设备的腐蚀。长期坚持,保证良性循环。

4 粉尘的污染治理

粉尘主要包括烟囱放空气携带的煤粉,各集尘器排放过程中携带的煤粉及灰渣等。

(1)烟囱放空带出的煤粉通过烟囱晚起或早落程序已经解决,这里不再赘述。

(2)各集尘器排放的煤粉及灰渣,是造气粉尘的最大来源,特别是造气旋风集尘器的煤粉,在排放时最难控制。最初的旋风排放直接通过排放口排至地面,排放过程粉尘很大,再次装卸及打扫卫生较困难。

改进措施:必须采取对煤粉等颗粒进行密闭转移的措施,以根治扬尘问题。通过对不同输灰项目的考察,最终二分公司一期采用刮板输灰,二期采用气力输灰。气力输灰和刮板输灰都是在旋风排放口连接排灰管道,通过排灰系统密闭运送至灰库,在灰库进行加水搅拌后集中排放,避免了现场粉尘的污染,效果很好。

5 噪声污染治理

造气现场噪声较大,除各介质管道噪声,最主要的是高速运转的风机喘振所产生的强烈噪声,在装置界区检测噪声可达115dB左右,即使在造气楼上也达90dB左右,会对现场工作人员的听力造成损害。

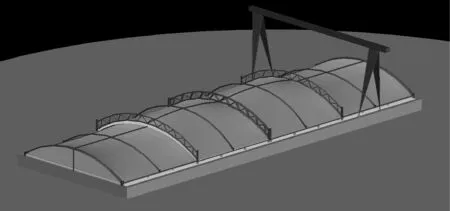

改造措施:对现有风机房内的造气风机安装降噪措施,在墙体、顶棚、门、进风口等主要部位进行降噪处理,改造后风机房外2m等效声级限值不大于85dB,造气楼上也降到了75dB左右,一般情况下,以降噪房内的风机运行为主,极大地改善了现场噪声。风机房改造示意图见图1。

6 造气异味的治理

造气异味的治理,主要指降温洗涤水在循环过程中产生的有机质异味。造气炉生产半水煤气过程中需要造气循环水进行洗涤、降温。粗煤气携带的粉尘和各类有毒挥发性有机物也会随洗涤水进入循环水系统,造气循环水通过洗气塔洗涤、降温后,经地沟排入平流沉淀池。同时,高、低压机废油水、一脱导淋液及熔硫釜产生的硫磺废液均排至造气循环水池作为循环水补水,长期积累后造成循环水异味严重,影响周围环境及操作人员的健康。

图1 风机房改造示意图

改进措施:

(1)将露天地沟改为用管道输送,造气的总洗气塔及各分洗气塔的排污地沟全改为管道,直接流入楼后大地沟及造气循环水岗位,减少了污水的散发面积,有效地减轻了现场的气味。

(2)对造气循环水平流沉淀池进行改造,加设活动棚进行密封再回收。由于挥发性气体成分种类较多,而气体又属于难生化降解的物质,采用一般催化氧化或生物滤膜处理很难达到预期效果,且投资费用高,最经济的措施为热破坏法。二分公司采取先对挥发性气体进行收集,然后通过管线利用离心风机送入造气炉内进行二次燃烧处理。 该项目于2017年8月开始建设,2017年12月进行调试,正常运行时,活动大棚覆盖于平流沉淀池上,不影响定期清淤,在离心风机作用下,活动大棚内呈微负压,抽出的挥发性气体通过铝制管道被送出,经汽水分离器除水后,送到西造气的3台风机的进口进入炉内燃烧,气体中的可燃成分也得到了有效的利用。

该项目投运后,造气现场异味得到了较大的改善,在距地面高度3m以下检测,基本满足了《挥发性有机物无组织控制标准》的要求。VOC项目效果图见图2。

图2 VOC项目效果图

目前循环水现场低空范围内异味得到了极大的改善,但循环水经各凉水塔时仍有挥发性气体逸出,今后将主要针对此问题进行深入研究。

7 结语

通过多年努力,二分公司造气现场的生产环境已有了明显的改善,但仍需进一步改进。只有对环保工作常抓不懈,才能真正地实现以人为本,绿色节能。