耐火砖气化炉改造总结

薛永峰

(阳煤丰喜集团临猗分公司,山西运城 040000)

阳煤丰喜集团临猗分公司合成氨二分厂(以下简称临猗二分厂)甲醇/合成氨项目原气化装置为3台耐火砖气化炉、1台水冷壁激冷流程气化炉,其中3台耐火砖气化炉分别于2006年、2008年投产运行,水冷壁激冷流程气化炉于2011年投产运行,气化装置3开1备。但在生产过程中存在以下问题:①由于耐火砖更换,出现备用炉不备的情况;②耐火砖气化炉在运行炉紧急停车后,备用气化炉无法立即投入使用,对系统的负荷产生一定影响;③耐火砖的维修费用较高,煤种适用范围窄。为改变上述状况,临猗二分厂决定采用清华大学新型煤气化技术“合成气蒸汽联产气化炉”对其耐火砖炉型进行改造,得到了山西省科技厅2015年度山西省科技重大专项的支持。合成气蒸汽联产气化炉(晋华炉)燃烧室采用水冷壁代替原有的耐火砖,激冷室上部增加废锅段。改造后的气化炉可燃烧灰熔点低于1520℃的煤种,气化炉壁温比耐火砖炉的要低,废锅副产高压蒸汽,降低了系统能耗,并且系统的运行更加安全稳定。

1 工艺流程改造

改造方案的灰水处理流程和耐火砖气化炉的基本相同,现仅就水冷壁系统、废锅系统及气化水循环系统做简要叙述。

1.1 新增气化室水冷壁系统

来自锅炉供水母管的高压锅炉水通过液位调节阀控制后,将锅炉水送入汽包作为汽包的补水,汽包内的水经过锅炉水循环泵加压后分别进入主水冷壁、顶盘管、渣口盘管、工艺烧嘴以及火焰检测器,锅炉水在气化炉内吸收热量后回流至汽包,水冷壁汽包上半部副产少量的饱和蒸汽,压力为4.5MPa。正常生产时流量为1t/h,开车时最大流量约为13t/h,这部分蒸汽减压并入2.5MPa等级的蒸汽管网利用。

气化炉水冷壁系统的进、出口均设有压差测量仪和温度测量仪,当某一组水冷壁出水的压差和温度出现大幅度波动时,可能是该组水冷壁管出现泄漏或过热。为了保护气化炉的工艺烧嘴,在工艺烧嘴冷却水的进、出口流量处设置流量差联锁,进、出口流量差三选二进入联锁系统;当流量差达到联锁值时,气化炉停车触发器启动,气化炉联锁停车[1-2]。

1.2 新增废锅系统

来自锅炉供水母管的高压锅炉水通过液位调节阀控制,将锅炉水送入废锅汽包作为汽包的补水,汽包内的水经废锅进水分配管进入气化炉废锅,锅炉水在废锅内吸收热量后回流至废锅汽包,汽包下半部的液态水经废锅进口分配管在系统内循环使用,汽包上半部副产的饱和蒸汽压力为5.4MPa,正常生产时其流量为26t/h。由于全厂蒸汽管网2.5MPa等级的蒸汽不够用,因此这部分蒸汽减压并入2.5MPa等级的蒸汽管网利用[3-4]。

此次气化炉耐火砖改造为晋华炉后系统的开车方式和方法与原有的耐火砖炉相比有所不同,改造后系统的升温时间将由原来的72h以上缩短为2h内完成。此次改造后取消预热烧嘴,使用新型的一体化烧嘴,点火升温投料一体化完成。

2 设备方面的改造

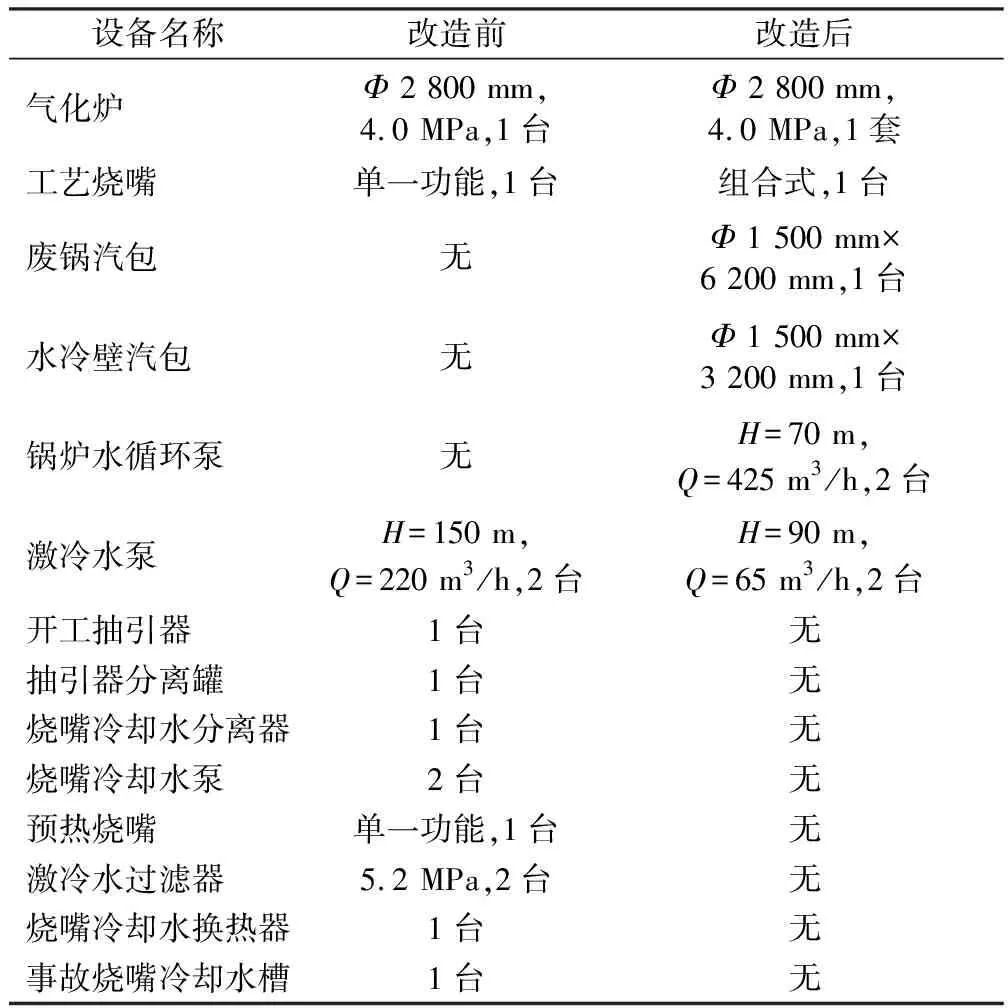

对气化炉本体进行整体更换,新增水冷壁汽包、废锅汽包、锅炉水循环泵,更换新的工艺烧嘴,取消激冷水过滤器等设备。改造前、后设备参数对比见表1。

表1 改造前、后设备参数对比

3 仪表方面的改造

仪表控制方面,由于改造后系统的点火方式及投料情况与之前的耐火砖炉不同,需要对气化炉安全联锁进行修改,修改后气化的点火通过程序自动完成,气化投料成功后需要停止燃料气,这些都是通过气化炉安全联锁完成的,停车的联锁基本没有变化。气化炉停车的联锁需要增加汽包的液位联锁、锅炉水循环泵出口的流量联锁、废锅汽包液位联锁、气化炉底部温度联锁,取消气化炉液位联锁。

4 改造后气化炉主要性能指标

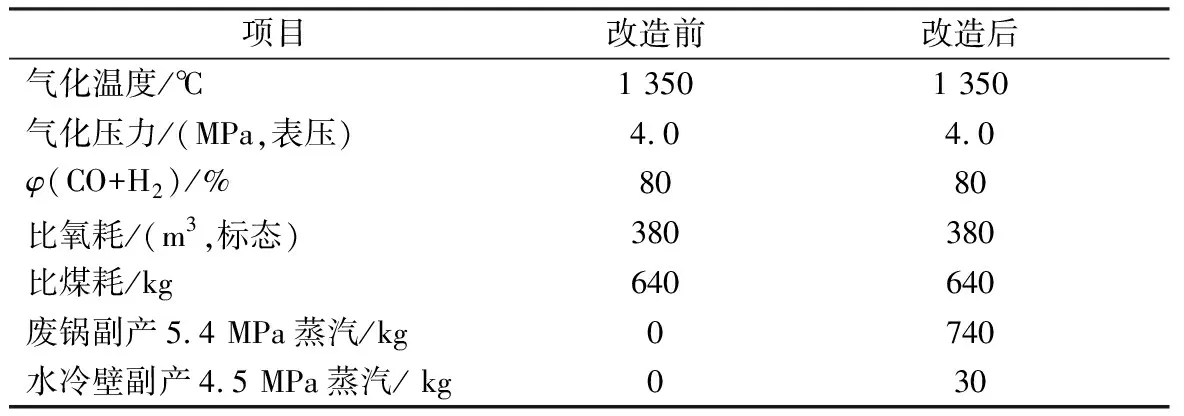

改造前、后气化炉主要性能指标的对比见表2。其中,比氧耗、比煤耗、废锅副产5.4 MPa蒸汽、水冷壁副产4.5 MPa蒸汽,均以生产1 000 m3(CO+H2)计。

表2 改造前、后气化炉主要性能指标对比

5 改造过程及开车运行情况

气化炉现场改造于2015年11月开始建设,11月底气化炉已吊装到位,水冷壁安装到位,并完成探伤和试压;2015年12月,煤浆管道、水冷壁水循环管线配管结束;2016年1月,氧气管线结束,全部配管及相关仪表安装于2016年1月中旬完成,2016年2月进入实际试车阶段。

2016年3月28日,气化炉改造项目进行原始烘炉。烘炉过程中对废锅进行碱煮,2016年4月1日19:25点火,20:40投料,22:30并入系统运行。投料前,水冷壁蒸汽产量15 t/h,投料1 h内水冷壁蒸汽产量降至3 t/h。系统初步稳定在氧气12 200 m3/h(标态),煤浆量26 m3/h,系统压力3.65 MPa,废锅蒸汽产量26.7 t/h。2016年4月2日,装置负荷提高至氧气15 000 m3/h(标态),煤浆量32 m3/h。截至目前整个装置运行平稳,各项指标均达到设计值。

6 改造后对系统的影响

改造前,气化系统无副产蒸汽;改造后,可副产高压蒸汽27 t/h。气化系统的黑水循环量减少为改造前的40%左右,激冷水泵流量由改造前的220 m3/h降至65 m3/h,气化炉去高压闪蒸罐的黑水量由改造前60 m3/h降至0 m3/h,洗气塔高压闪蒸罐的黑水量由改造前20 m3/h提高至35 m3/h。改造前,闪蒸系统需要使用高压角阀4台,改造后仅需2台,闪蒸系统的热负荷比改造前降低60%。

7 结语

(1)组合式点火升温过程简化,点火、投料程序一体化完成。水煤浆投料点火采用独特的“火点火”技术,气化炉从冷态到满负荷仅需5 h。辐射式蒸汽发生器下部采用特殊结构,合成气与黑水同时并行进入洗气塔,气化炉不再控制液位,操作简单。

(2)由于开车速度快、检修时间短,所以无需备炉,为后系统的负荷增加提供了一个简洁、经济的技术改造方案,节省了气化炉耐火砖的更换费用。

(3)极大地减少了烘炉时间,不仅延长了气化炉的在线率,而且节约了大量的烘炉燃料气。

(4)改造后,气化炉燃烧室的容积增加至20 m3左右,气化炉容量的增加为系统扩产打下了坚实的基础。即使不增加气化炉负荷,由于气化炉燃烧室的容积增加,水煤浆在炉内的停留时间将比在耐火砖炉内的长,有效气的含量有较大增加,煤的碳转化率也得到提高。

(5)对其他附属系统基本上没有进行改造,在实现技术更新换代的同时最大限度地降低了投资。

(6)煤种适用性扩大,可气化灰熔点低于1 520 ℃的煤种。

(7)由于改善了工艺烧嘴的运行条件,烧嘴可连续运行100 d以上。

(8)气化炉采用热能工程领域成熟的垂直管结构,水循环按照自然循环设计,强制循环运行,最大限度保证水冷壁的安全运行。

(9)气化炉将煤气化过程中煤气的显热全部回收,产生高品位蒸汽,充分利用了水煤浆气化能量消耗集中便于回收的优势,克服了干粉气化能量消耗分散、不易回收的问题,使能量利用更充分。

(10)气化炉液位不再控制,操作更简单、更方便。

(11)取消了激冷水过滤器、激冷环、下降管等设备,水系统循环优化,运行成本降低。