长输管道“金口”质量控制方案及措施

■刘智

一、概述

大口径管道“金口”连头施工受限条件较多,环境、地形、地质、气候以及已下沟管道的在位状态等都是制约“金口”连头施工的重要因素。同时,对“金口”连头施工的用管下料、管口处理、组对焊接要求等也是影响管道“金口”施工质量的主要因素。

通过对“金口”连头处精确测量、计算、下料等方面考虑,降低连头施工中各因素的不利影响,并由经验丰富、技术水平高而且责任心强的焊工进行施焊,通过制定科学的“金口”施工人员管理制度和激励机制,并根焊热焊后加密检测等质量控制措施,从而提升长输管道“金口”连头的整体施工效率和质量。

二、“金口”组对质量的控制措施

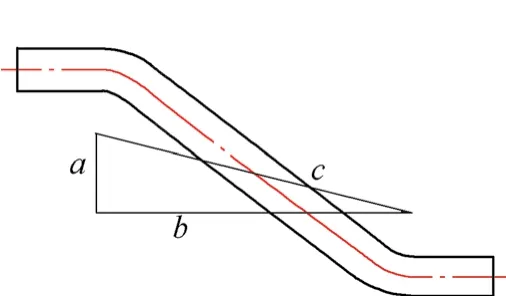

组对质量的控制是保证“金口”质量的基础。充分分析和测量管道“金口”连头处管沟和管线的实际尺寸是否满足连头组对条件,必要时需进行多次复尺、计算,以免造成大的尺寸偏差。尽量让两个管道组对时在同一个轴线上,另外,还要考虑热胀冷缩的环境因素,管道连头的时间放在环境温度变化不大的时间段(例如晚上)。严格按照管道的安装工艺进行安装组对,避免生拉硬拽强力组对,导致产生过大的应力。管道连头组对时,应避免斜口组对。当连头的两节管道轴心偏离过大时,应该考虑用弯管和弯头连接,不同轴两节管道轴线的交叉点和管沟开挖后两个轴线的交叉点应该重叠。组对下料时不能切割弯头或者弯管,尽量把最后一道“金口”放在连头的直管段上(见图1、图2)。

三、“金口”焊接采用的焊接工艺及质量控制

1.焊接方法

图1 长输管道连头作业面

图2 管道连头“金口”施工安装示意

长输管道的连头焊接技术大多采用根焊(低氢焊条向上或者手工钨极氩弧焊接)+填盖(低氢焊条向上或者自保护药芯焊丝向下)的焊接方法。“金口”的焊接多采用根焊(手工钨极氩弧焊)+填盖(自保护药芯焊丝向下)的焊接方法

2.焊接过程中常见的缺陷及控制措施

焊接现场地理环境复杂,加上昼夜温差,会给管道连头组对、焊接增加了很大的困难。管道连头施工中常见的焊接缺陷为气孔、未熔合、裂纹、内凹及夹渣等,出现几率最高的是未熔合、未焊透和气孔。

RT无损检测后不合格的底片如图3~图5所示。

图3 未熔合、内凹、气孔

图4 层间未熔合、夹渣

图5 根部未熔合

(1)未熔合及未焊透 未熔合是指焊接时焊道与母材坡口、上层焊道与下层焊道之间没有完全熔化结合形成的缺陷。未焊透一般是指根部未熔合,由于长输管道一般都是采用单面焊双面成形,因此这种缺陷比较常见,未焊透对焊道的危害性很大,减小了焊道的有效截面积,造成应力集中,因此,在“金口”焊接中更要严格控制。

产生原因:①坡口加工不规范,坡口角度太小,间隙小,钝边太厚,焊条或焊枪不能伸到焊口根部。②层间清理过度,形成较深的沟槽。③组对错边量大,焊接电流太小,不能将根部很好熔合。④焊条或焊枪角度不对,电弧偏吹。⑤焊接速度过快,热量输入不够。

控制措施:①管道坡口加工必须符合规范要求,焊前要严格清除母材和焊道表面污物和杂质。②选用适宜的焊接电流和焊接速度,严格执行工程制定的焊接。③采用正确的焊条角度,保证焊缝两侧金属熔化结合良好。④控制错边量。

(2)气孔 气孔是指在焊接过程中,电弧周围的空气、母材和焊材表面的杂质燃烧分解产生的气体溶在熔池中,且在熔化金属冷却前未能及时逸出而残留在焊缝中形成的孔穴。

产生原因:施工现场风力大,挡风措施不当,且较大的昼夜温差造成管道内气体流动大,致使在焊接时出现气孔。“金口”组对焊接中,最大的难点是根部焊道的焊接。由于现场环境复杂,气温变化大,给焊接造成很大的困难。焊接时若气温升高,管道内的空气受热膨胀从管道焊口喷出,阻碍焊接电弧的吹力和正常燃烧,造成熔滴不能正常过渡,在气流的作用下熔池得不到完全保护而产生气孔,气流过大还会导致根部焊道形成内凹和焊瘤。焊接时若气温下降,管道内的空气收缩形成负压,会导致管道从焊口处往里吸空气,特别是根部焊道收口时熔滴在气流的作用下,不能形成熔池而影响焊接,内吸气流还会导致焊瘤的产生,熔池不能得到保护形成气孔,严重时会导致无法焊接。

控制措施:①将母材和焊材表面的污物和杂质清除干净,按焊接工艺要求对需要烘干的焊条做烘干处理。②选择合理的焊接速度和焊接电流。③在内对口器内侧加废弃清管球,在另一侧管口使用篷布严密封堵,防止环境风或穿堂风,可有效减少与焊口相连通的透风焊接管段长度,使管段内气流流速降到最低。④施工中尽可能在温度变化不大的情况下焊接。⑤在焊接过程中遇到气流的情况下,可打开连头管道两端阀室的阀门,让管道内冷热空气对流,从而减缓管道内气流的强度(由于连头管道施工段两端都已下沟回填,连头处管道与已埋段管道受热不同)。⑥用火焰把预热管口的同时,尽可能让管道吸入火苗和热空气,从而减缓管道内与外界压差,使管道内外空气压差均衡。⑦“金口”连头时一旦组对好就要一次性在尽可能短的时间内焊完,否则焊口有可能在管道冷缩的情况下被撕裂拉断。

(3)裂纹 产生原因:在管线施工过程中,“金口”出现的裂纹普遍为冷裂纹,主要原因为连头施工时强力组对焊缝处应力较大;母材厚焊缝拘束度高,尤其是V形坡口;预热温度不够,焊缝冷却速度快,产生大的应力;焊接热输入大,加大了焊缝拘束度。

控制措施:①正确选用焊接材料。②按照工艺要求,焊前预热,冬季施工时采取保温措施,必要时进行焊后加热缓冷。③严格控制组对应力,避免强力组对。④避免其他焊接缺陷的产生,如:未焊透、长条状夹渣、咬边等。⑤选择经验丰富、技术高、责任心强的焊工进行根焊作业。根部焊道焊接时,由2名或3名焊工从两侧对称焊接,一旦出现缺陷,不允许进行返修,须切掉重焊。⑥焊接过程中可在上爬坡最容易焊接操作的位置留一段(100~200mm)不焊,便于焊接过程中观察焊道内部的焊缝成形情况,发现有质量问题可及时解决,同时有利于焊道在焊接过程中的应力释放,以减小焊道根部裂纹的产生,待其他地方根焊道全部完成后再把预留处焊完(见图6)。

图6 长输管道连头“金口”焊接施工

3.“金口”根焊质量检测

根焊质量是“金口”质量的成败关键,下面从确保根焊质量出发,利用无损检测手段及时准确的检测根焊质量。有利于提高施工工效,力争一次性完成“金口”的焊接工作。

(1)检测方法的选用 “金口”一般都是手工焊打底,厚度一般在2~3.5mm,内焊道厚度一般在2~4mm,外焊道根据壁厚和坡口角度来定。

第一,采用AUT检测:AUT理论上来说可以检测,利用A扫描来完成。由于TOFD存在固有检测盲区2~3mm,所以AUT如果检测根焊TOFD不需要使用。存在问题及难点:“金口”由于占整体管道数量极小,采用AUT检测需要准备的很多,轨道、对比试块(加工难度较大,估计价格在3.2万元左右),设备的利用率,技术参数设置(大量试验,成本严重增加)。由于“金口”组对是质量的重中之重,所以组对的对口间隙、焊缝上下宽度等对检测影响较大,端角反射会极为强烈,不利于判定和操作。从技术角度来说,AUT适合批量、焊接成形有规律、坡口角度、宽度固定(偏差极小)的焊缝,所以不推荐使用AUT。

第二,采用UT、PAUT检测:PAUT、UT检测原理与AUT一致,采用A扫描,只是AUT形成了专门工装,系统化。PAUT、UT检测根焊同样也需要对比试块(截取母材制作“金口”试块),唯一优势是可以变换探头角度。

存在问题及难点,由于整道焊缝只焊接了打底,未填充,检测操作时会形成强烈的端角反射,极难以判定,满屏幕的反射波,根本无法识别哪条反射波是缺陷,判定难度会大于AUT检测(AUT经历了大量试验后判定难度会明显小于UT)。制作对比试块难度较大,由于“金口”是打底焊条电弧焊,坡口参数变化较大,加工试块很难全覆盖对比位置,往往试块做的符合标准,现场检测“金口”与试块出入较大,误判率太高,况且UT对检测厚度2~3mm本身就存在严重的不符合(声束无法集中,声波发射和回波时差太短),国标及行标中一般都规定检测厚度在4mm以上,如JB/T47013—2015及GB/T11345—2013.PAUT是基于UT的理论,增加D、S扫查。所以不推荐使用UT、PAUT来检测“金口”。

第三,MT检测:理论上不可行,MT检测范围为表面及近表面1~2mm,不能完全覆盖整个根焊,存在漏检。况且难以退磁,对后续填充影响大,易形成空心焊道和夹渣,同时难以处理掉黑磁粉(检测时一般都用大量水冲洗)。所以无法用MT检测根焊。

第四,PT检测:理论上不可行,PT只检测表面,对内部缺陷无法检测到,不能覆盖整个根焊,所以不能使用。

第五,RT检测:理论、实际可行。①RT理论可行:检测可覆盖整条焊缝,可以观察内、外部缺陷。况且角度好设置,垂直拍摄,现场采用双壁单影分段透照技术。②实际拍摄:布片简单、射线源能量固定,现场可操作性及成本较低,推荐使用。

(2)RT根焊检测方案 编制依据:JB/T4109-2013、GB/T12605—2008。

举例说明:φ1 0 1 6 m m×26.2m m;检测是拍摄五张底片(800m m×80m m),每张需要电压2 6 0 k V,焦距1016+2+135=1153mm,曝光时间为1min,共需要10min。现场洗片为10min左右,底片观察5min,预计每道焊口25min能够出具检测结果。施工过程中过程中曾运用RT方法进行过根焊检测,效果良好,满足查看根焊质量的目的。

四、结语

管道焊接工程实际“金口”连头焊接中,通过强化施工人员的管理,认真计算下料、组对和焊接,会使得对焊接缺陷的控制能力增强,施工可操作性以及焊接速度等方面都显著提高。在长输管道连头焊接中只要准备充分,施工工艺合理,优化原有的焊接工艺,分析影响焊接质量的