CRTSⅠ型双块式无砟轨道轨排框架法施工影响因素

熊 飞,赵坪锐,帅一丁

CRTSⅠ型双块式无砟轨道在道床板的施工过程中,轨排结构各部件的微小定位偏差如果没有被及时发现并整治,将会加剧轨道几何形位不平顺,进而加速无砟轨道结构病害的发展和恶化,增加后期精调工作量[1]。因此,在无砟轨道施工过程中,道床板的施工精度和施工质量尤为重要[2]。

目前,国内双块式无砟轨道道床板的施工方法一般有2种,分别是工具轨法和轨排框架法[3-4]。传统的工具轨法整体性差,在道床板施工完成后,轨道易变形,几何形位易超限,不能满足高速铁路的高平顺性要求[5-6]。轨排框架法的集成化程度较工具轨法有显著的提高,轨排框架整体刚度大,稳定性好,在运输、安装以及浇筑混凝土过程中轨排各部件变形小,施工精度高。多条高速铁路的施工实践证明轨排框架法保证了CRTSⅠ型双块式无砟轨道道床板施工精度和施工质量[7-8],现已被广泛采用。

本文基于大西(大同—西安)客运专线站前九标段CRTSⅠ型双块式无砟轨道的施工实践,建立轨排框架法有限元模型[9],分析不同轨排支撑间距和部分支撑失效对轨排框架法的影响,得到轨排结构在不同支撑状态下的受力状态,据此提出支撑间距以及部分支撑失效的相关限值,为进一步优化CRTSⅠ型双块式无砟轨道道床板的施工提供合理建议。

1 计算模型及参数

轨排框架法的支撑系统是由工具轨、托梁、竖向螺柱支腿、轨向锁定器等组合而成的框架式体系。螺柱支腿的主要功能是调节轨排的水平和高低位置,轨向锁定器的主要功能是固定和横向调整轨排。图1为轨排框架法示意。

图1 轨排框架法示意

轨排框架法计算模型主要涉及钢轨、扣件、双块式轨枕、托梁、竖向螺柱支腿、轨向锁定器。取3倍扣件间距作为支撑间距。钢轨等效为点支承梁;轨枕混凝土采用实体单元模拟,在轨枕混凝土与桁架钢筋之间建立约束方程,使两者之间的位移协调一致;SK-2型双块式轨枕由桁架钢筋与轨枕混凝土联结而成,考虑到施工过程中在轨排自重和道床板钢筋搭接自重作用下,轨排钢筋可能产生凹向钢轨内侧的挠曲,选用Beam4单元模拟双块式轨枕的钢筋桁架;托梁、竖向螺柱支腿、轨向锁定器也用Beam4单元来模拟;在轨排安装过程中,等效地认为轨枕通过扣件悬吊于钢轨下方,轨排采用Combine14线形弹簧单元模拟,并将扣件自重等效地均布于轨枕上表面对应区域;在轨排自重作用下,轨枕混凝土和桁架钢筋之间的黏结滑移很小,故在本次计算中不考虑。轨排框架法有限元模型如图2所示。

图2 轨排框架法有限元模型

2 不同支撑间距下轨排结构受力与变形

轨排纵向支撑间距与支撑系统的数量、后期调整量以及混凝土的浇筑难度密切相关。支撑间距一般为扣件间距的整数倍。为探究不同支撑间距下轨排结构与支撑系统的受力与变形,建立了9块轨枕的CRTSⅠ型双块式轨排,取支撑间距分别为1~7倍扣件间距进行比较。

2.1 轨道几何形位

在CRTSⅠ型双块式无砟轨道的施工中,轨距是重要指标之一。在自重作用下,轨排结构将产生向内的旋转,即向内侧“凹陷”,从而引起轨排的横向位移,进而导致轨距减小。轨距变化量为相应2个轨头横向位移之和。支撑间距取1~7倍扣件间距时,轨排的横向位移和轨距变化量见图3。其中轨距变化量以减小为正。

图3 轨排的横向位移和轨距变化量

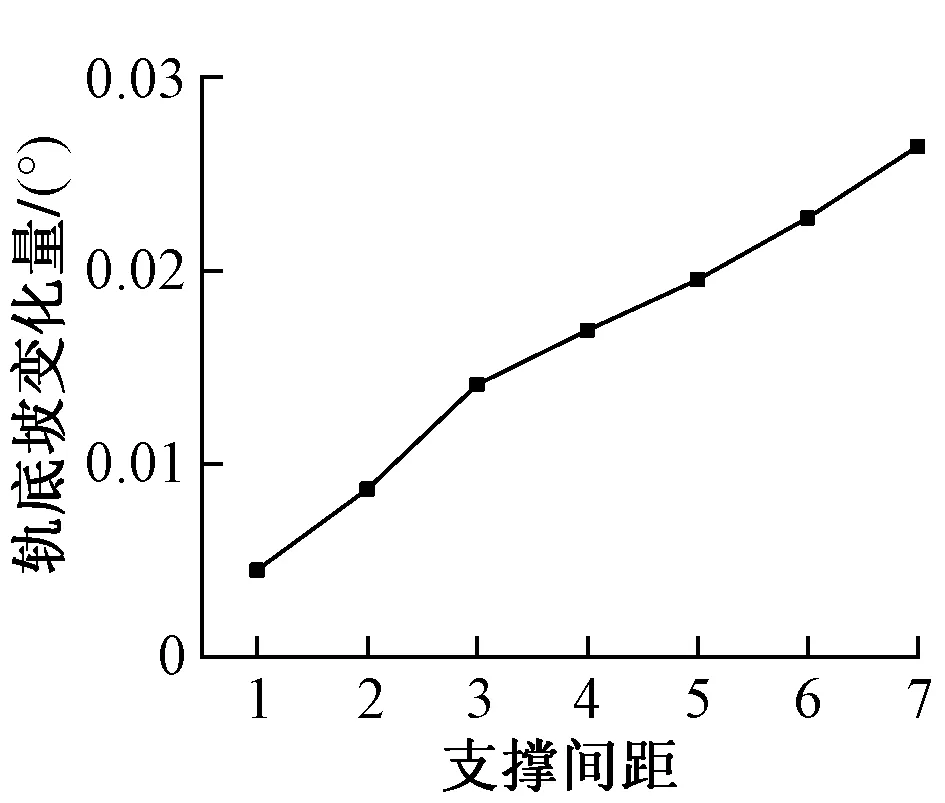

图4 不同支撑间距下轨底坡变化量

由图3可知,随支撑间距的增大,轨排的横向位移和轨距变化量均呈现增大的趋势。轨排横向位移最大值0.173 mm和轨距变化量最大值0.342 mm均在7倍扣件间距处取得。支撑间距每增加1倍扣件间距,轨排的横向位移增加0.027 mm左右,轨距减小0.054 mm左右。

不同支撑间距下轨底坡的变化量见图4。随支撑间距增加,轨底坡变化量近似线性增加,支撑间距每增加1倍扣件间距,轨底坡变化量增加 0.003 6° 左右。支撑间距为7倍扣件间距时,轨底坡变化量达到最大值 0.026 4°。

不同支撑间距下钢轨轨面高低变化见图5。随支撑间距的增加,轨面高低持续增大,且增大的速度越来越快。支撑间距为7倍扣件间距时,轨面高低值为3.217 mm,而轨道平顺度铺设精度标准为2 mm,此时轨面高低不满足精度要求[11]。因此,在施工过程中,轨排支撑系统的支撑间距不宜超过6倍扣件间距。

图5 不同支撑间距下轨面高低

2.2 轨道结构安全性

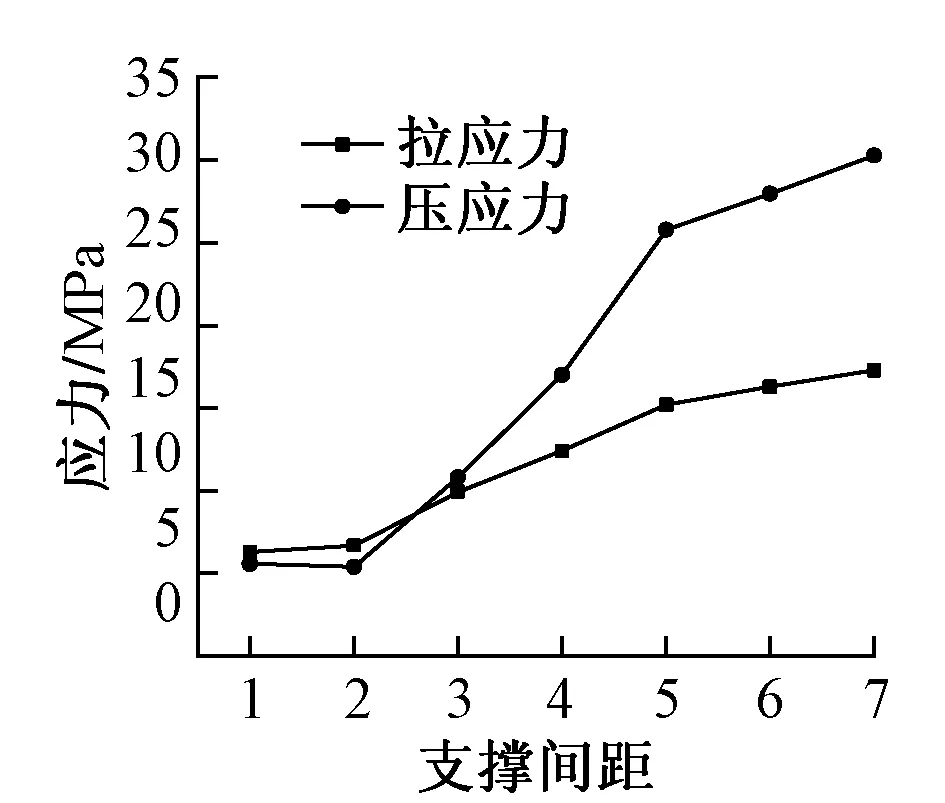

不同支撑间距下桁架钢筋的应力见图6。随支撑间距的增加,桁架钢筋的拉、压应力均呈增大趋势,拉应力和压应力的最大值分别为17.3,30.3 MPa,应力水平较低,桁架钢筋不会产生塑性变形。

图6 桁架钢筋应力

2.3 轨排支撑系统稳定性

图7 不同支撑间距下螺柱支腿和轨向锁定器弯矩

不同支撑间距下螺柱支腿与轨向锁定器的弯矩见图7。可知,随支撑间距的增加,螺柱支腿和轨向锁定器的弯矩均增大。在相同支撑间距下,螺柱支腿所受弯矩大于轨向锁定器,现场施工时需注意螺柱支腿的安装质量。螺柱支腿和轨向锁定器所受弯矩最大值分别为48.51,38.56 Nm,应力水平较低,螺柱支腿和轨向锁定器均不会产生塑性变形。

随支撑间距的增加,托梁的弯矩和轴力均增大,最大值分别为 6 306 Nm和 3 691.86 N。由于托梁的截面尺寸较大,抗弯刚度大,因此在正常使用情况下不会产生塑性变形。

3 部分支撑失效情况下轨排结构受力与变形

现场施工过程中,由于施工作业人员或者支撑系统本身的原因,可能导致轨排支撑系统部分失效。支撑失效将会引起轨排偏移或下沉,严重影响施工精度和轨排结构的受力。为探究部分支撑失效对轨排结构与支撑系统受力与变形的影响,建立了9块轨枕的CRTSⅠ型双块式轨排模型,支撑间距取3倍扣件间距,对完好情况、单个轨向锁定器失效、单个螺柱支腿失效、同侧轨向锁定器和螺柱支腿失效、1组支撑系统失效和2组支撑系统失效这6种情况进行对比研究。为方便表示,下文采用数字代表不同的失效情况:1-完好情况;2-单个轨向锁定器失效;3-单个螺柱支腿失效;4-同侧轨向锁定器和螺柱支腿失效;5-1组支撑系统失效;6-2组支撑系统失效。

轨排自重作用下,支撑系统在不同失效情况下对轨距变化量、轨底坡变化量、轨枕垂向位移和桁架钢筋拉、压应力的影响见表1和表2。

表1 不同失效情况下各部件变形值

由表1、表2可知:

1)轨排自重作用下,随着轨排支撑系统失效部件的增多,轨距和轨底坡变化量逐渐增大。单个轨向锁定器失效和单个螺柱支腿失效对轨距和轨底坡变化量影响很小,2组支撑系统失效时轨距和轨底坡变化量取得最大值,分别为0.390 mm和0.031°。施工时应注意检查支撑系统的安装质量,确保减少支撑部件失效。

表2 不同失效情况下桁架钢筋拉、压应力 MPa

2)轨排支撑系统失效部件越多,轨枕垂向位移越大。单个轨向锁定器或单个螺柱支腿失效对轨枕垂向位移的影响很小;同侧轨向锁定器和螺柱支腿失效及1组支撑系统失效时轨枕垂向位移分别为1.244,2.105 mm;2组支撑系统失效时,轨枕垂向位移达到最大值3.954 mm。

3)在轨排自重作用下,随失效部件的增多,桁架钢筋拉、压应力均增大。2组支撑系统失效时,桁架钢筋拉、压应力均取得最大值,分别为17.38,30.71 MPa,远小于钢筋的屈服强度,因此桁架钢筋在施工过程中不会产生塑形变形。

部分支撑失效情况下轨面高低的变化见图8。可知,随失效部件的增多,轨面高低值也越大。前5种失效情况下的轨面高低值均不超过轨道平顺度铺设精度标准2 mm,当2组支撑系统失效时,轨面高低值达到4.523 mm,远大于精度控制标准,严重影响了线路的平顺性[11]。因此,在施工过程中,应严格检查轨排支撑系统,避免出现2组支撑系统失效的极端情况。

图8 部分支撑失效情况下轨面高低

4 结论

本文对轨排框架法进行了受力分析,考虑不同支撑间距、部分支撑失效对轨排结构受力的影响,得到以下结论:

1)在轨排自重作用下,随支撑系统支撑间距的增大,轨排横向位移、轨距变化量、轨底坡变化量、桁架钢筋应力和轨面高低均增加。支撑间距为7倍扣件间距时,轨面高低值超过2 mm,此时轨面高低不满足线路精度要求。因此,建议轨排支撑间距不宜超过6倍扣件间距。

2)当支撑间距为3倍扣件间距时,单个轨向锁定器失效和单个螺柱支腿失效对轨排结构的变形和受力状态不会产生太大影响,随失效部件的增多,轨距和轨底坡变化量增大。

3)轨排支撑系统失效部件越多,轨枕垂向位移越大。当2组支撑系统失效时,轨枕垂向位移达到最大值,此时轨面高低值达到4.523 mm,不符合精度控制标准值2 mm,严重影响了线路的平顺性。因此,建议在施工过程中严格检查轨排支撑系统,避免出现2组支撑系统失效的极端情况。