涡旋压缩机动涡盘组件自动装配专机设计

周 波,余心明

(徐州工业职业技术学院 机电工程学院,江苏 徐州 221140)

0 引言

涡旋压缩机是一种新型高效的容积式压缩机,广泛用作新能源汽车空调压缩机[1]。动涡盘组件是涡旋压缩机的重要部件,包括固定在动涡盘的防自转机构、轴承、挡圈等。滚珠防自转机构是常用的一种防自转机构型式,常采用圈销类型[2]。涡旋压缩机动涡盘的装配水平直接影响着涡旋压缩机的整体装配水平。

国内外相关企业、科研院所对涡旋压缩机进行了深入研究,他们在涡旋压缩机设计、制造关键技术、装配及系列产品开发方面取得了突出成果[3-5]。另外我国试制了首条无油涡旋空气压缩机生产线;罗伟对涡旋压缩机装配线进行了规划平衡改善,并指出自动化装配线是发展方向[6-7]。目前,工程上涡旋压缩机的装配多采用流水线装配,但对圈销结构涡旋压缩机尤其是动涡盘组件的装配却鲜有报告。通过对相关企业调研发现,动涡盘组件装配环节多采用半自动装配,即自动线将工件输送到各工位后各工位工人进行装配。此劳动强度大,人力成本较高,装配质量难以持续保证,而目前缺少针对性的自动装配专机,现有的自动装配机又难以满足该环节自动装配工程需要。

为解决上述问题,提高相关企业涡旋压缩机装配的自动化水平和装配效率,保证装配质量,在考虑相关企业现有涡旋压缩机装配线特点的基础上,设计了一种针对圈销结构涡旋式压缩机动涡盘组件的自动装配专机。

1 总体方案及结构布局

动涡盘组件由轴承、挡圈、销、垫板和防自转孔板(定珠圈)组成。销与动盘为过盈配合,与孔板对应孔为间隙配合,其通常选用圆柱销或弹性销。销外伸出动盘的高度为孔板高度的80%~95%,对压装位置精度要求较高[8]。轴承与轴承孔为过盈配合。

动涡盘组件自动装配专机包括:直线导轨机构、轴承装配机构、挡圈装配机构、销装配机构、垫板装配机构、孔板装配机构。

动涡盘组件实物如图1所示,专机的总体结构布局如图2所示。

1.定珠圈 2.垫板 3.孔用挡圈 4.轴承 5.销 6.工艺孔图1 动涡盘组件

图2 总体结构示意图

考虑到控制精度、后续的维保,本专机的动力以电机驱动为主、气动为辅;考虑到涡旋压缩机直线型装配线的特点,专机主体采用直线导轨机构,通过伺服电机驱动的滚珠丝杠螺母机构实现随行滑台和定位夹具在各工位上的精确定位;考虑整个涡旋压缩机装配要求,专机的装配时间应满足后续装配的节拍时间要求;考虑到物料添加问题,料仓、机械手等部分放在专机的外侧,压装部分在内侧。

伺服电动缸是本专机压装机构的核心,是将伺服电机的旋转运动通过丝杠-螺母传动副转换成直线运动,主要由伺服电动机、减速器、缸体、丝杠、推杆等组成,并内置压力传感器和位移传感器[9]。

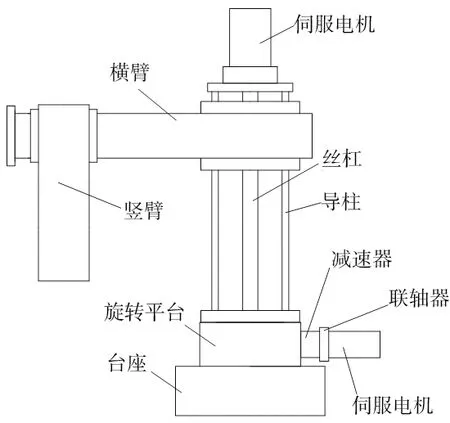

图3 机械手结构示意图

机械手的作用是将物料精确放置在动涡盘相应位置,通过伺服电机执行z轴竖直运动和绕z轴旋转运动。机械手竖臂上装气动手指或吸盘完成相应夹取操作。机械手的结构如图3所示,系列动作如图4所示。

图4 机械手系列动作

2 机械结构

2.1 轴承装配机构

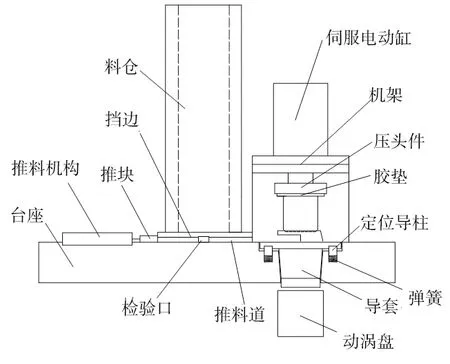

轴承装配机构主要由供料部分、压装部分和机械手组成。其总体结构如图5所示。

图5 轴承装配机构示意图

考虑到将料从料仓顶部顶出的丝杠螺母升降机构结构较复杂且料仓不便于加料,采用气缸从料仓底部推料供料型式;考虑到动涡盘轴承孔加工有一定深度的小锥度倒角,利用机械手将轴承放置到动涡盘轴承孔中定位。底部挡边上开有检验口,用以检测料仓底滑道内有无物料。机械手上装有气动手指,其高度小于轴承高度;压头组件压头保证力施加在轴承外圈。

工作过程:料仓中的轴承逐个推出,机械手夹取轴承放置到动涡盘轴承孔中,伺服电动缸压装轴承,同时传感器对压装过程进行监控。

2.2 挡圈装配机构

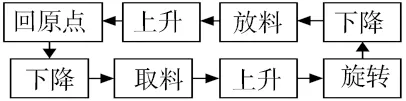

挡圈自动装配装置包括:存推料部分、压装部分和导套部分。装置总体结构如图6所示。

图6 挡圈装配机构示意图

料仓内部结构与挡圈结构相适应,为防止输送动涡盘的过程中与装置接触摩擦,动涡盘应与装置有一定间隙;装配时导套底部直边段插入动涡盘挡圈槽处。为防止挡圈装入挡圈槽的瞬间,压制力的突然消失,造成导套在弹簧的作用下反弹引起机构的过大振动,压头件的防回弹轴部分下端面设有胶垫。弹簧有足够的弹性以抬升导套,且抬升的距离不应过大。导套的结构特点可以对挡圈的歪斜进行调整,保证挡圈顺利进入挡圈槽内。定位导柱与导套过盈配合,定位导柱与台座间隙配合。伺服电动缸在原点位置时压头件底面应略高于进料口,配合导套的进料口结构,可有效防止挡圈的歪斜。

工作过程:推料机构将料仓中的挡圈推至导套内,伺服电动缸执行压装操作将挡圈压到槽内。

2.3 销装配机构

销装配机构主要包括压装部分、机械手和送料部分,其总体结构如图7所示。

图7 销装配机构示意图

导套组件设有导套,作用是使销竖直对正动涡盘销孔,便于后续压装操作。压头组件上有压头,压头数量与销孔数一直,压头大小与导套相适应。紧凑型气动手指末端的两侧加装根据工件尺寸和形状专门设计的夹块,夹块结构与销结构相适应,特别应保证装弹性销时销正好闭合防止弹性销被压溃。

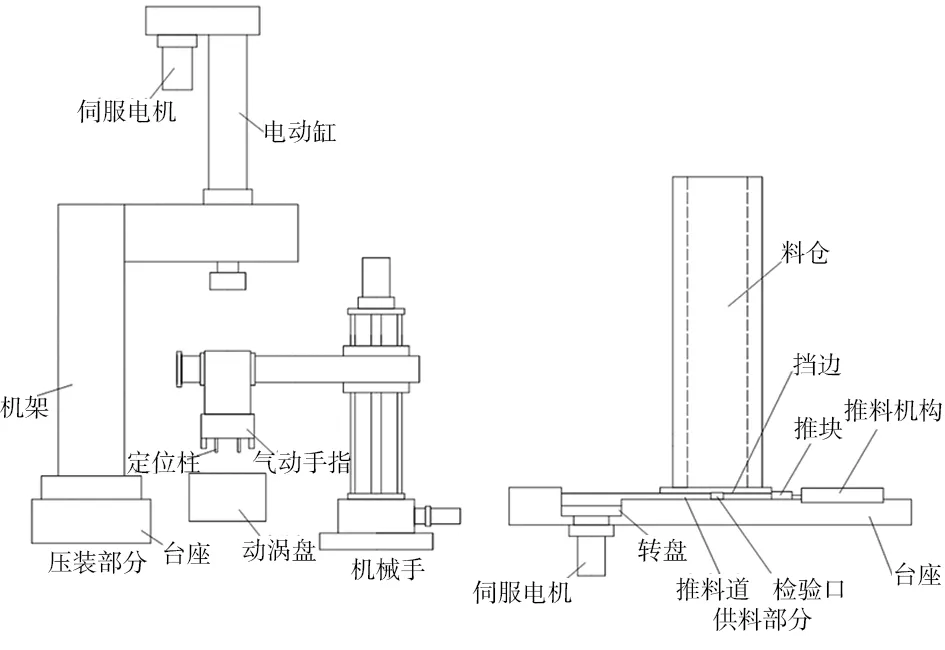

振盘由专业厂家设计,无需另行设计,应采取消音隔音措施[10]。送料机构通过伺服电机驱动凸轮分度器实现转盘的高精度间歇回转。凸轮分度器固定在工作台上,输入端连接伺服电机,输出端连接转盘。送料机构结构如图8所示。

图8 送料机构结构示意图

工作过程:机械手将送料机构上的销放到导套内,伺服电动缸执行压装操作将销压入到槽内。

2.4 垫板装配机构

垫板装配机构由机械手和供料部分组成,供料部分工作原理与轴承供料部分相似。垫板装配机构总体结构如图9所示。

图9 垫板装配机构示意图

工作过程:垫板推料气缸将料仓中的垫板推到料槽中,真空吸盘机械手负责吸住垫板放置在动涡盘对应位置上。

2.5 孔板装配机构

孔板装配机构主要由压装部分、机械手和供料部分组成,其总体结构如图10所示。

图10 孔板装配机构示意图

工作过程:机械手定位柱下压推到装盘上的孔板;伺服电机驱动转盘旋转90°,转动过程中定位圆筒进入销孔中,从而孔板被转正。然后机械手系列动作并通过销和销孔倒角将孔板稳固在销上,继而压装机构进行压装操作。

料仓结构与孔板相适应,定位柱要保证质量,遇到损伤要及时更换,结构如图11所示。

图11 定位柱结构示意图

3 气动系统

气动系统执行相关物料的推送和夹取操作。气动系统如图12所示。

图12 气动系统原理图

推料气缸选择活塞带磁性的气缸,便于利用磁性开关来检测气缸活塞的运动行程[11]。手指气缸与真空发生器均采用双电控二位五通电磁阀控制,避免异常断电导致夹取物料的滑落。手指气缸初始处于伸出状态,手指处于打开状态[12-13]。

4 控制系统

4.1 系统硬件构成

控制系统硬件结构主要由触摸屏、PLC、伺服驱动器、伺服电机、编码器、光电传感器、压力传感器、位移传感器、声光报警器、按钮开关、行程开关和电磁阀构成。各装配工位设有PLC,直线导轨机构PLC为总站PLC。总站PLC 控制专机动作,读取各工位工作信息并把这些信息传递给触摸屏进行显示,同时把触摸屏的指令发送给相关单元,控制相关单元的工作情况[14]。

控制系统框图如图13所示[15]。

图13 控制系统框图

4.2 系统控制程序

系统可完成手动运行和自动运行,运行时系统按工序顺序控制完成相应操作。装配完成后,取件机械手将装配好的动涡盘组件取走放在输送线上送至下一工序,工作台伺服电机回原点;通过伺服电机的编码器和电流传感器实现过程的闭环控制[16]。

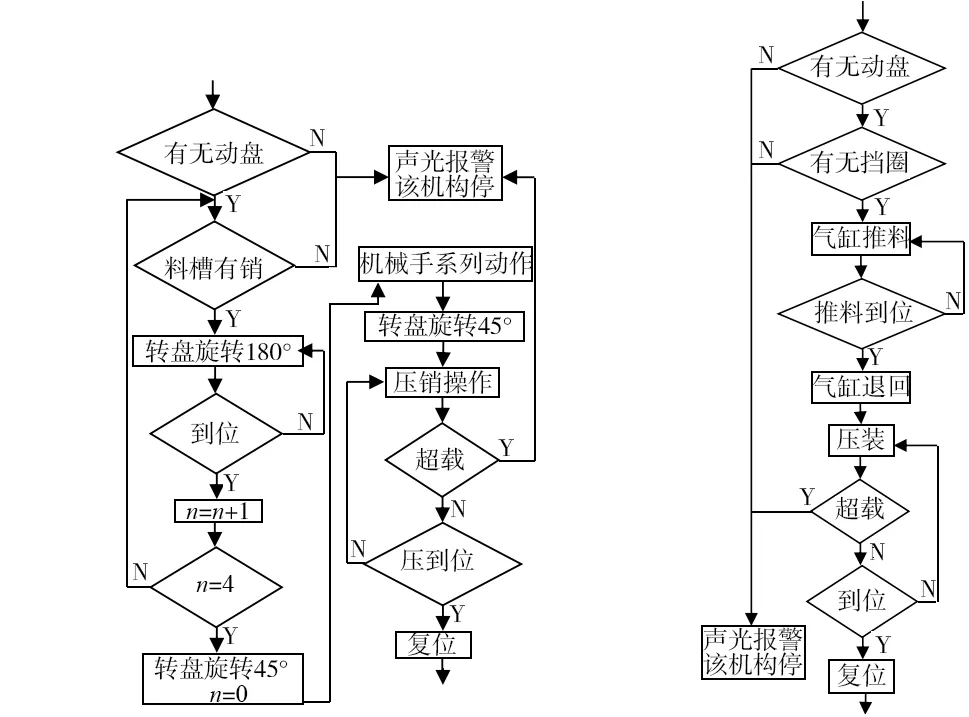

图14 总体控制流程图 图15 轴承装配控制流程图

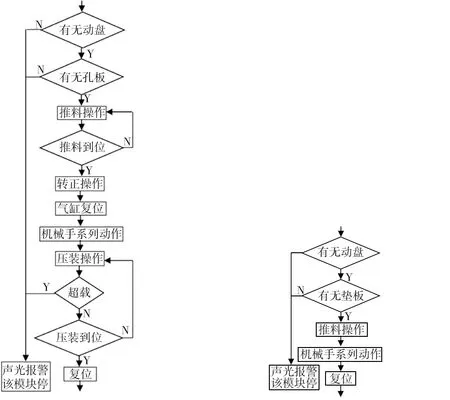

系统具备自检功能,通过光电传感器监测有无动涡盘、料仓内有无物料;遇到异常情况系统具备报警保护功能;通过伺服电动缸模块化的闭环控制系统对压装过程的位移、力和时间进行监控,控制压力、位移和速度。具体系统的控制流程如图14~图19所示。

图16 销装配控制流程图 图17 挡圈装配控制流程图

图18 孔板装配控制流程图 图19 垫板装配控制流程图

5 结束语

设计了一种针对圈销结构涡旋压缩机动涡盘组件自动装配专机,能够实现相关零部件的自动化装配。装置采用PLC控制,通过气动系统、电机驱动机构、合理的机械结构设计,实现各工位间的精确切换进而完成各工序的装配操作。装置能够适应相关企业现有涡旋压缩机装配线,升级了相应动涡盘组件装配装置,提高了涡旋压缩机的自动化装配水平和装配效率,实现了全自动化装配,降低了人力成本,能够满足工程需要。