脱氢枞胺改性硅橡胶复合材料的制备及性能研究

李保卫, 刀建华

(云南西双版纳州质量技术监督综合检测中心, 云南 西双版纳州 666100)

硅橡胶是以—Si—O—键交替连接为主链,有机官能团为侧链,分子链呈柔顺态的聚合物,是典型半有机半无机高分子材料,兼具无机和有机高分子材料的特点[1],具有优异的耐热性、耐老化性和高透气性等性能,广泛应用于医药、军工和汽车等行业[2]。硅橡胶分为室温硫化硅橡胶和高温硫化硅橡胶2种,其中室温硫化硅橡胶因无需复杂的混炼及成型加工设备而获得广泛应用,但常用的环保型单组分室温硫化硅橡胶存在表干时间太长、内部固化慢等缺陷。当前急迫需要寻找绿色化、环保型的硅橡胶催化促进剂以解决以上问题[3]。Zhao等[4]制备了一系列氨基酮肟基硅烷自催化交联剂,能实现硅橡胶的自交联反应,但非使用生物质硅橡胶催化促进剂,合成工艺复杂,且消耗化石资源。松香是一种具有三环二萜结构的重要的可再生林产品资源,其改性产品在肥皂、涂料、油墨、橡胶、合成树脂、造纸、胶黏剂、电气绝缘材料、金属加工工业、食品工业、生物农药和生物医药等方面均有应用[5]。松香在高分子合成中的研究主要包括松香基环氧树脂、松香基聚酯、松香基聚酰胺和松香基聚酰亚胺等[6]。歧化松香因颜色浅、脆性低、热稳定性高、抗氧化性良好等特点,而被广泛用于丁二烯和氯丁二烯橡胶的生产[7]。将松香及其衍生物引入到高分子材料中的现实意义和潜在价值已经被广泛报道,而将松香及其衍生物用于硅橡胶改性的报道却相对较少[8]。目前对于改性硅橡胶的性能研究较多,但对于生物质原料松香衍生物催化硅橡胶交联对硅橡胶性能的影响未见报道。查阅文献显示胺基官能团能很好地促进硅橡胶实现交联反应[4]。因此,本研究合成了松香衍生物脱氢枞胺作为缩合硫化交联硅橡胶的催化剂,脱氢枞胺共混于硅橡胶中改善单组分室温硫化硅橡胶表干时间长、内部固化慢的缺陷,并通过扫描电子显微镜、热重分析仪和万能试验机研究了不同的脱氢枞胺添加量对硅橡胶的性能影响。

1 实 验

1.1材料

歧化松香(特级),广西梧州松脂股份有限公司;聚硅氧烷、107胶(黏度6000 mPa·s),湖北新四海有限公司;去离子水,实验室自制;甲苯、正硅酸乙酯(TEOS)、二月硅酸二丁基锡均为市售分析纯,白炭黑(SiO2),阿拉丁有限公司。

1.2脱氢枞胺的合成

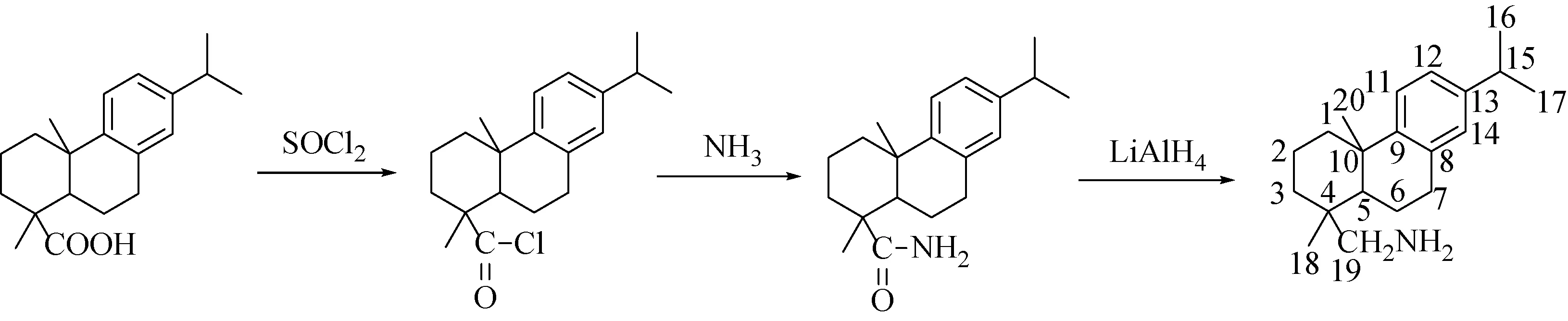

根据参考文献[9]的提纯方法从歧化松香中分离出脱氢枞酸,脱氢枞酸与氯化亚砜反应得到脱氢枞酸酰氯,将所得脱氢枞酸酰氯溶解在干燥的二氯甲烷中,室温搅拌下通入氨气,直至从尾气吸收处测得pH试纸变蓝且三口烧瓶中有白色固体出现。反应结束后,经过萃取、水洗、干燥、浓缩等步骤得到脱氢枞酸酰胺。取上述制得的脱氢枞酸酰胺10.47 g(0.035 mol),溶解在100 mL干燥的四氢呋喃中,0 ℃搅拌下逐滴加入2.0 g氢化铝锂(浓度1 mol/L, 52.7 mmol溶解在52.7 mL四氢呋喃中)。滴加完毕后,将混合液转移到23 ℃的水浴锅中反应24 h,然后依次加入2 mL水、 2 mL 3 mol/L的NaOH和 4 mL水,在室温下搅拌2 h。反应结束后,减压抽滤,滤液用饱和食盐水洗2次,用无水硫酸镁干燥后,减压蒸出溶剂,制得脱氢枞胺8.31 g。合成过程如图1所示。

图1 脱氢枞胺的合成路线Fig. 1 Synthetic route of dehydroabietic amine

1.3脱氢枞胺改性硅橡胶复合材料的制备

称量300 g聚硅氧烷和3 g白炭黑经三辊研磨机混合均匀后于120 ℃真空干燥2 h。密闭冷却,取20 g聚硅氧烷/白炭黑混合物,分别加入0、 1、 2、 3 和4 g (分别占聚硅氧烷/白炭黑混合物质量的0%、 5%、 10%、 15%和20%) 脱氢枞胺(DA)以及9%正硅酸乙酯(以聚硅氧烷/白炭黑混合物的质量计)和90 μL二月桂酸二丁基锡在氮气保护下机械搅拌15 min,真空脱泡后倒入聚四氟乙烯模具中室温固化7 d,得到约2 mm薄膜,样品分别标号为a~e。

1.4脱氢枞胺结构表征

1.4.1FT-IR分析 采用傅里叶变换红外光谱仪(美国,Nicolet380)全反射法测定脱氢枞胺的红外谱图,测量范围400~4000 cm-1。

1.4.2NMR分析 在300 MHz核磁共振波谱仪(美国,mercury300)上进行脱氢枞胺的1H NMR分析,以CDCl3为溶剂,TMS为内标物。

1.5硅橡胶性能表征

1.5.1SEM分析 扫描电子显微镜(荷兰,Quanta200)测定硅橡胶微观形貌,测定电压15kV。

1.5.2TG分析 热重分析仪(美国,TG209F1 Iris)测定硅橡胶热稳定性,测试条件为试样10 mg,N2流速10 mL/min,升温速率10 ℃/min,温度范围25~800 ℃。

1.5.3力学性能试验 万能试验机(日本,SGA-J,capacity 10 KN) 测量硅橡胶机械力学性能。制备哑铃型硅橡胶样条,测定硅橡胶的拉伸强度、断裂伸长率和模量,每个样品测量3次,计算平均值,测量速度500 mm/min。

1.5.4硬度 HLX-AC硬度计(中国,艾德堡)测量硅橡胶硬度。

1.5.5密度 比重瓶法测量硅橡胶密度。先用电子天平称量被测硅橡胶的质量m1(单位g);把已知密度为ρo(单位g/cm3)的去离子水装满比重瓶,称其质量为m2(单位g),倒出去离子水将已称质量的硅橡胶放入比重瓶中,并装满去离子水,称其质量为m3(单位g),硅橡胶密度(ρ,g/cm3)计算公式如下式(1):

(1)

1.5.6交联密度 溶胀法测量硅橡胶交联密度,实验步骤: 1)准确称取硅橡胶质量0.2 g; 2)将试样置于密闭玻璃瓶中,加入过量甲苯,于25 ℃恒温溶胀; 3) 3~7 d天后,取出试样,用滤纸吸干表面溶剂,称质量后放回玻璃瓶继续溶胀; 4)每隔3 h,采用同样的方法称试样质量,直到试样的2次称质量结果相差不超过0.01 g。硅橡胶交联密度计算公式如下式(2)和(3):

φ=(mo/ρ)/[(ms-mo)/ρ1+mo/ρ]

(2)

γe=ρ/MC=-[ln(1-φ)+φ+χ1φ2]/(voφ1/3)

(3)

式中:γe—硅橡胶交联密度, 10-4mol/cm-3;φ—硅橡胶在溶胀体中体积分数;mo—硅橡胶初始质量, g;ms—硅橡胶溶胀后质量, g;ρ1—甲苯密度,0.87 g/cm3;ρ—硅橡胶密度, g/cm3;MC—硅橡胶交联点之间的平均分子质量, g/mol;χ1—硅橡胶与溶剂间相互作用参数, 0.465;vo—甲苯摩尔体积, 106.54 cm3/mol。

2 结果与讨论

2.1脱氢枞胺结构表征

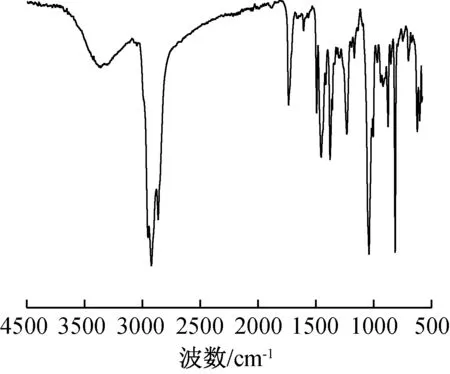

2.1.1FT-IR分析 合成的脱氢枞胺的红外光谱图见图2。从图中可以看出, 3363.34 cm-1处为脱氢枞胺中胺基的特征吸收峰, 1623.96 cm-1处为碳碳双键的特征吸收峰, 2944.4、 2930.2和2860.8 cm-1为甲基和亚甲基中C—H的特征吸收峰。

2.1.2MS分析 脱氢枞胺的质谱图见图3。位于m/z=286.2的峰为脱氢枞胺M+H的分子离子峰,m/z=287.3的峰为脱氢枞胺M+D的分子离子峰。

图2 脱氢枞胺的红外光谱图Fig. 2 FT-IR spectrum of dehydroabietic amine

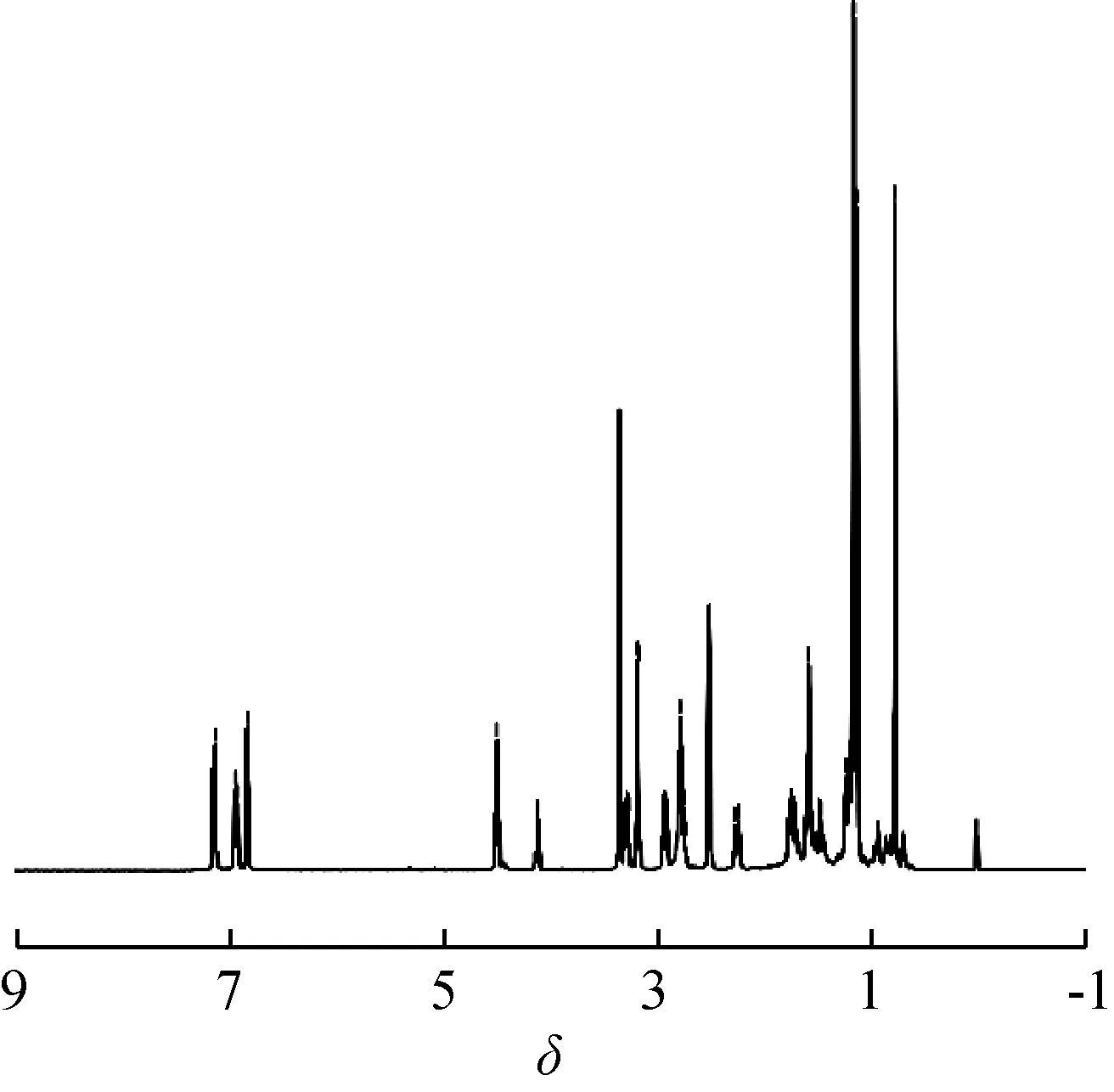

2.1.31H NMR分析 脱氢枞胺的核磁共振氢谱图见图4。1H NMR (400 MHz, DMSO),δ: 7.14 (d,J=8.2 Hz, 1H-11), 6.94 (d,J=8.0 Hz, 1H-12), 6.84 (s, 1H-14), 4.49 (t,J=5.6 Hz, 2H-NH2), 3.25(m, 2H-7), 2.92 (dd,J=10.7, 5.6 Hz, 1H-15), 2.81~2.75(m, 2H-19), 2.25 (d,J=12.7 Hz, 1H-5), 1.73 (dd,J=13.9, 10.5 Hz, 2H-6), 1.58 (s, 2H-3), 1.47 (d,J=3.7 Hz, 2H-2), 1.21 (d,J=13.2 Hz, 2H-1), 1.18~1.09 (m, 9H-16、 17、 18), 0.77 (s, 3H-20)。

2.2脱氢枞胺改性硅橡胶复合材料的性能表征

图4 脱氢枞胺的1H NMR谱图Fig. 4 1H NMR spectrum of dehydroabietic amine

2.2.1物理性能 由表1可知,硅橡胶密度随着脱氢枞胺添加量增加而增加,从1.058 g/cm3增加至1.069 g/cm3。硅橡胶交联密度先增加后降低,从1.05×10-4mol/cm3先提高到1.15×10-4mol/cm3后降低至1.08×10-4mol/cm3。主要原因是脱氢枞胺促进硅橡胶发生交联反应,提高缩合反应的活性,胺基促进硅橡胶催化交联,硅橡胶交联密度增加。过量添加脱氢枞胺会降低硅橡胶交联密度,可能是因为过量的脱氢枞胺物理共混于硅橡胶中占据一定体积。邵氏硬度从18增加至29后保持稳定。表干时间随着脱氢枞胺添加量的增加而降低,当脱氢枞胺添加量为0时,表干时间为30 min;当脱氢枞胺添加量为20%时,表干时间为12 min,表干时间短有利于提升硅橡胶的固化速度及促进深层固化。综合整个表1数据分析脱氢枞胺有利于增强硅橡胶的物理性能。

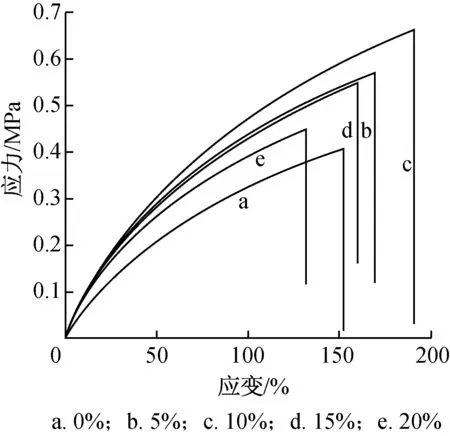

图5 硅橡胶应力与应变曲线图Fig. 5 Stress and strain curves of silicone rubbers

2.2.2力学性能 图5是硅橡胶应力与应变曲线图,表2是硅橡胶力学性能,由表可知,未添加脱氢枞胺的硅橡胶力学性能差,拉伸强度只有0.4 MPa,断裂伸长率153%,100%模量为0.324 MPa。随着脱氢枞胺添加量增加,硅橡胶力学性能先增加后降低。当脱氢枞胺添加量为10%时,硅橡胶的拉伸强度、断裂伸长率和100%模量均得到明显的提高,分别达到0.65 MPa、 192%和0.471 MPa,导致这种现象的原因是填料与聚合物之间物理键合和化学键合产生作用力[10-11]。当脱氢枞胺添加量超过10%时,硅橡胶的拉伸强度、断裂伸长率和100%模量均下降。当脱氢枞胺添加量为20%时,硅橡胶的拉伸强度、断裂伸长率和100%模量分别为0.45 MPa、 132%和0.388 MPa,原因是脱氢枞胺添加过量,分散性变差,硅橡胶的力学性能下降。归因于脱氢枞胺聚集,分散性变差,与硅橡胶交联密度的下降一致[10]。综合硅橡胶力学性能、表干时间和成本因素等多方面考虑,脱氢枞胺添加量为5%比较合适。

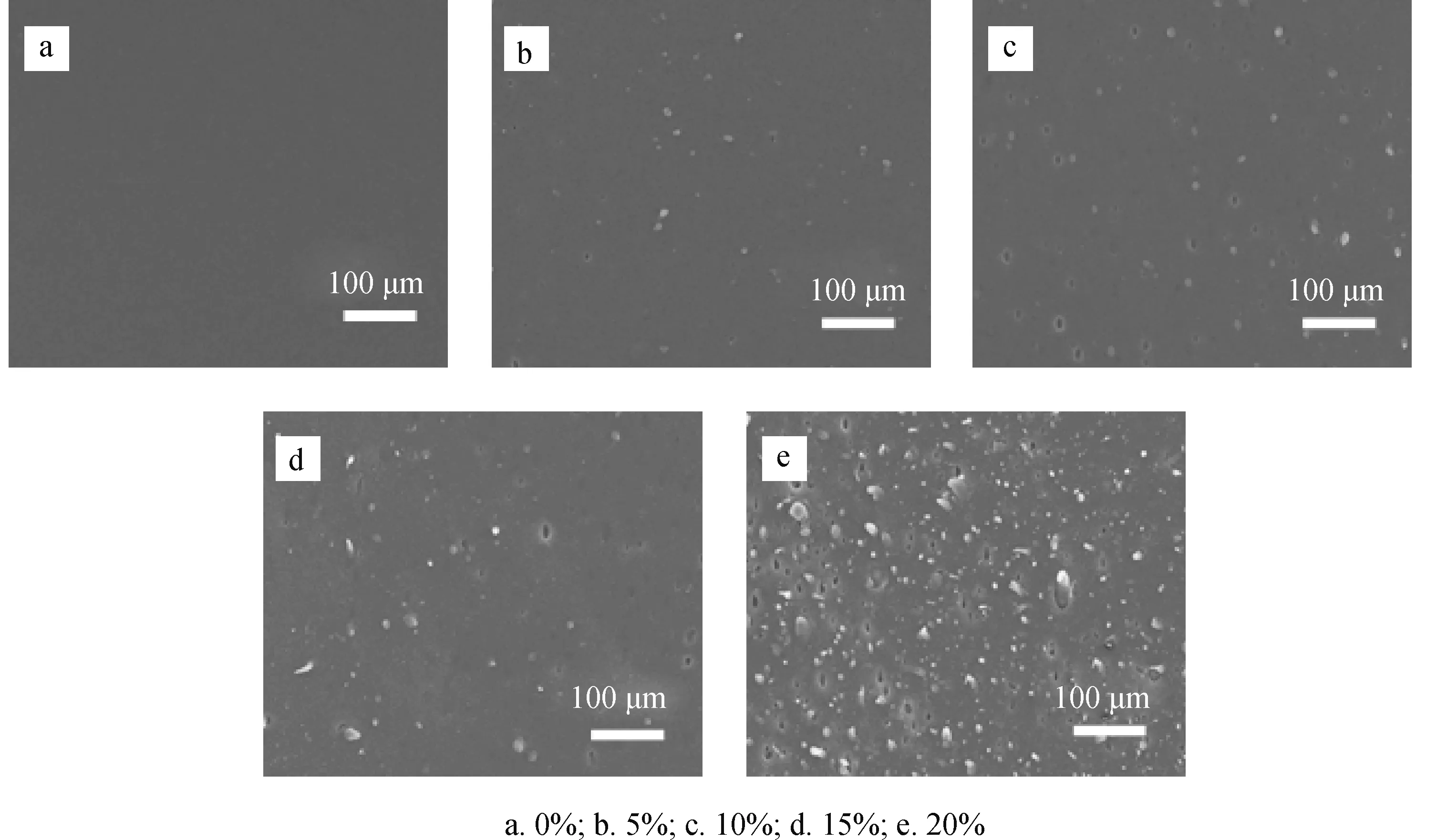

2.2.3SEM分析 图6为硅橡胶的SEM图片,用于研究硅橡胶微观形貌。从图6可以看出,黑色区域可能为聚硅氧烷聚合物相或聚硅氧烷/SiO2相,白色颗粒可能为脱氢枞胺相。未改性硅橡胶表面光滑,随着脱氢枞胺添加量增加,硅橡胶表面越来越粗糙。图6(e)为脱氢枞酸添加量20%的硅橡胶,可见表面出现了白色颗粒团聚严重的现象,可能原因是脱氢枞胺自聚集所致,表明脱氢枞胺严重加剧了硅橡胶微相分离的程度,SEM可检测到微观两相结构的存在,这种微相分离程度随着脱氢枞胺添加量的增加而增加。其原因是硅橡胶是以硅氧键为主链,分子链柔顺性高且极性低,而脱氢枞胺结构中含三元菲环,极性和刚性较高,将导致脱氢枞胺易聚集,从而相互之间出现微相分离现象[12]。

表2 硅橡胶力学性能

图6 不同DA添加量硅橡胶SEM图片Fig. 6 SEM images of silicone rubbers with different DA dosage

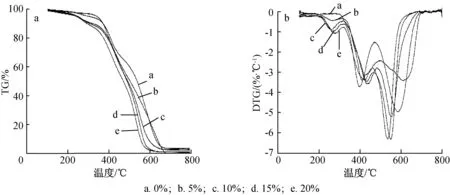

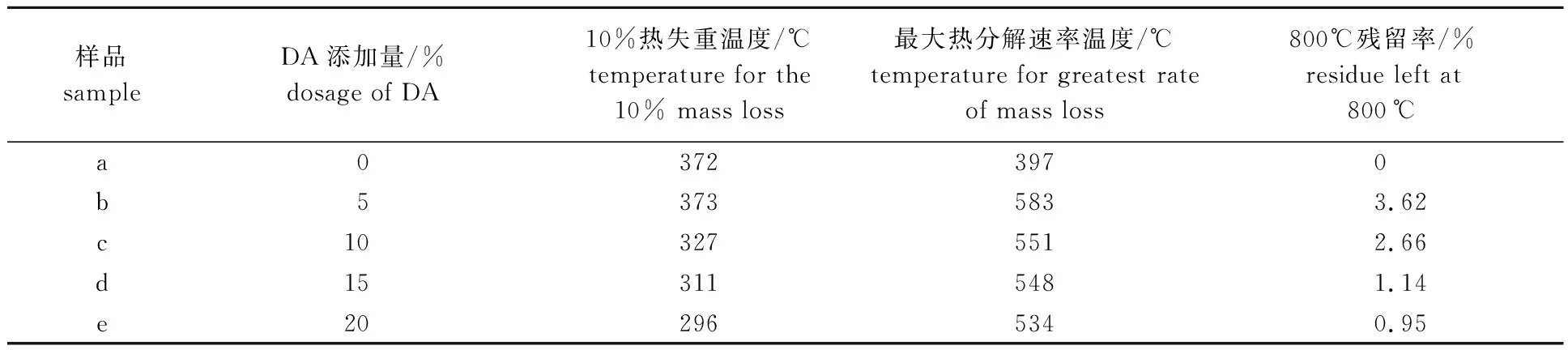

2.2.4热重分析 图7为硅橡胶的TG和DTG曲线图,表3为热重数据,研究硅橡胶热稳定性。

图7 不同DA添加量硅橡胶的TG(a)和DTG(b)曲线Fig. 7 TG(a) and DTG(b) curves of silicone rubbers with different DA dosage

由图7可知,在200~350 ℃是C—N键的分解峰[13],在350~500 ℃是残留硅羟基促进硅橡胶发生环化反应产生的分解峰,在500~700 ℃是硅橡胶在高温下发生无规则降解反应。由表3可知,10%热失重温度、最大热分解速率温度和800 ℃残留率随着脱氢枞胺的量增加呈现先增后减的趋势。在脱氢枞胺添加量为5%时,三者参数均达到最大值,分别为373 ℃、 583 ℃和3.62%。这是因为脱氢枞胺添加量增大提高了硅橡胶的交联密度,同时白炭黑与硅橡胶聚合物之间的相互作用力等抑制了硅橡胶分子链的运动[14],从而能减慢硅橡胶分解速度,导致硅橡胶有较好的热稳定性。但随着脱氢枞胺继续添加硅橡胶热稳定性能下降,脱氢枞胺添加量20%时10%热失重温度、最大热分解速度温度和800 ℃残留率分别下降到296 ℃、 534 ℃和0.95%,这是因为白炭黑表面存在一定数量的活性硅羟基、残留少量未反应的聚硅氧烷的端羟基以及交联密度降低都会加剧硅橡胶的分解,导致热稳定性下降,更重要的原因是Si—O键的键能很高,明显高于C—C键,脱氢枞胺添加量增加导致C—C键比例增高[1-3],热稳定性下降。综上,脱氢枞胺添加量5%时硅橡胶的热稳定性最好。

表3 硅橡胶热性能

3 结 论

3.1以脱氢枞酸为原料采用衍生化反应合成脱氢枞胺,并采用FT-IR、MS和1H NMR对其结构进行了表征,结果表明确实合成了脱氢枞胺。

3.2以聚硅氧烷、白炭黑和脱氢枞胺等为原料,制备了脱氢枞胺改性硅橡胶复合材料,并对其物理性能、力学性能、形貌、热稳定性进行了探索,研究发现随着脱氢枞胺用量的增加,脱氢枞胺改性硅橡胶复合材料的形貌越来越粗糙,密度、硬度相应提升,表干时间加快。此外,改性硅橡胶的力学性能、热稳定性皆随着脱氢枞胺添加量的增加先升高后下降。当脱氢枞胺添加量为5%时,改性硅橡胶的密度、交联密度、邵氏硬度、表干时间、拉伸强度、断裂伸长率、失重10%所对应的温度和最大失重速率温度分别为1.14×10-4mol/cm3、 1.061 g/cm3、 29、 15 min、 0.57 MPa、 170%、 373 ℃、 583 ℃。综合考虑硅橡胶成本和性能等因素,脱氢枞胺添加量为5%比较合适。