花生壳苯酚液化产物-尿素-甲醛树脂胶黏剂的研究

候兴爱, 孙丰文, 刘龙龙, 糜 玲

(南京林业大学 材料科学与工程学院, 江苏 南京 210037)

胶黏剂在我国人造板行业用量巨大且逐年增长,以酚醛树脂和脲醛树脂为主的传统木材胶黏剂具有胶接性能好、技术成熟以及价格便宜等特点,然而其原料来源于不可再生的化石资源,树脂中游离甲醛含量高也制约了其发展。生物质资源具有无污染、可再生、取材便捷等特点,因此,利用可再生的生物质资源制备胶黏剂为减缓能源枯竭等诸多问题提供了一种可持续发展的思路[1]。生物质资源含有丰富的纤维素、半纤维素和木质素,通过液化技术可以降解生物质中的这些大分子,为制备胶黏剂提供了一种新思路。使用苯酚作为生物质资源液化介质[2-6],通过控制反应条件并加入催化剂得到的液化产物具有酚类性质,可以直接和甲醛反应制备胶黏剂,与苯酚和甲醛直接制备酚醛树脂相比,苯酚用量少,成本低。储呈浩等[7]以杨木粉为原料,苯酚和聚乙二醇400为液化剂,98%的硫酸作为催化剂,制备了低残渣率、高羟基值的液化物,此液化物与甲醛反应制备的胶黏剂具有巨大的经济价值。除此之外,由于我国花生种植广泛,花生壳废弃物丰富、具有广大的市场和经济价值[8],因此花生壳苯酚液化引起了科研人员的关注。周颖等[9]对花生壳的苯酚液化进行了研究,结果表明花生壳苯酚液化具有液化条件便捷、液化速度快、残渣少以及液化产物制备胶黏剂时苯酚替代率高等特点。张茜等[10]开发花生壳苯酚液化技术,利用其高反应活性制备树脂胶黏剂。花生壳苯酚液化技术使花生壳中的化学键发生断裂并伴随着不同程度的降解,且与液化剂中的苯酚进行反应,最终形成的花生壳苯酚液化产物具有酚类性质且具有高反应活性[11-13]。由于液化物中含有大量酚羟基,因而可以替代苯酚与甲醛加成聚合制取花生壳苯酚液化产物-甲醛(PLPF)树脂胶黏剂[14-15],但PLPF树脂冷压效果差,成本高于脲醛树脂[16],胶合强度低于酚醛树脂,与传统胶黏剂相比依然存在诸多问题。尿素作为改性剂可针对PLPF树脂的缺点进行改性处理并捕捉甲醛,因此,本研究制备了花生壳苯酚液化产物-尿素-甲醛(PLPUF)树脂胶黏剂,并研究了尿素的最大添加量和各组分的最佳分配比例以及氯化铵固化剂对树脂热固化性能的影响,以期为PLPUF树脂胶黏剂的应用提供指导。

1 实 验

1.1原料、试剂及仪器

花生壳苯酚液化产物,山东省临沂三禾生物质科技有限公司,黏度2500 mPa·s,pH值11.75,含固体量51.07%。杨木单板,泗阳县大兴木业园区,规格250 mm×250 mm×2.2 mm,含水率为8%~12%。甲醛、尿素、氢氧化钠、聚乙烯醇,均为市售分析纯。

VERTEX 80v傅里叶变换红外光谱仪,德国布鲁克光谱仪器公司;DSC204 F1差式扫描量热仪,德国耐驰仪器制造有限公司。

1.2PLPF树脂胶黏剂的制备方法

称取200 g花生壳苯酚液化产物投入四口烧瓶中(连接温度计、冷凝管和搅拌器),同时加入相应的甲醛(液化产物与甲醛物质的量比为1.1~1.2,其中液化产物物质的量=液化产物质量×液化产物含固量/苯酚相对分子质量),开启搅拌器并加热至40 ℃,加入全部甲醛,保持温度45~55 ℃反应40 min,后升温至85~90 ℃继续反应40~60 min,当黏度达到300 mPa·s,降温出料。

1.3PLPUF树脂胶黏剂的制备方法

首先加入第一批尿素和甲醛于四口烧瓶中,再加入氢氧化钠溶液至反应体系呈弱碱性,开启搅拌器并加热至85 ℃,并保温45 min。降温后加入200 g花生壳苯酚液化产物、 9.5 g质量分数10%的聚乙烯醇溶液和第二批甲醛,在45~55 ℃下保持40 min后,升温至85~90 ℃保温反应1.5~2 h,然后停止加热使反应体系降温后,加入第二批尿素,在60 ℃下反应0.5 h,降温出料。

1.4样品分析与表征

1.4.1胶黏剂常规性能测定 胶黏剂的基本指标,固化时间、黏度、固体含量、木破率、游离甲醛含量和贮存稳定性按GB/T 14074—2006规定的步骤和要求进行检测。

1.4.2胶合强度检测方法 将一定量的氯化铵溶于水中,配置成质量分数为20%的水溶液作为固化剂。将胶黏剂与固化剂(添加量为胶黏剂质量的2%)混合均匀,加入复合填料(复合填料组分为花生壳粉、熟糯米粉、重质碳酸钙,其质量比为0.6∶0.25∶0.15,添加量为胶黏剂质量的10%)调节黏度,涂胶量为300 g/m2,双面涂胶。热压工艺为压力1.0 MPa/m2、温度130 ℃、时间1.2 min/mm。

胶合强度的检测方法参照GB/T 17657—2013中的Ⅱ类胶合板检测方法,将试件置于63 ℃的热水中浸渍3 h,然后在室温下冷却10 min进行检测。

1.4.3红外光谱(FT-IR)分析 将树脂放于烘箱中干燥至恒定质量后,放入研钵中研细,在傅里叶变换红外光谱仪上扫描,扫描波数为400~4000 cm-1。

1.4.4差式扫描量热仪(DSC)分析 将树脂放于冷冻干燥机中干燥48 h至恒定质量,放入研钵中研细,取5~10 mg的树脂置于坩埚上,用差式扫描量热仪对树脂的固化过程进行表征,温度范围为25~300 ℃,升温速率为10 ℃/min。

2 结果与分析

2.1PLPUF树脂胶黏剂的配方设计

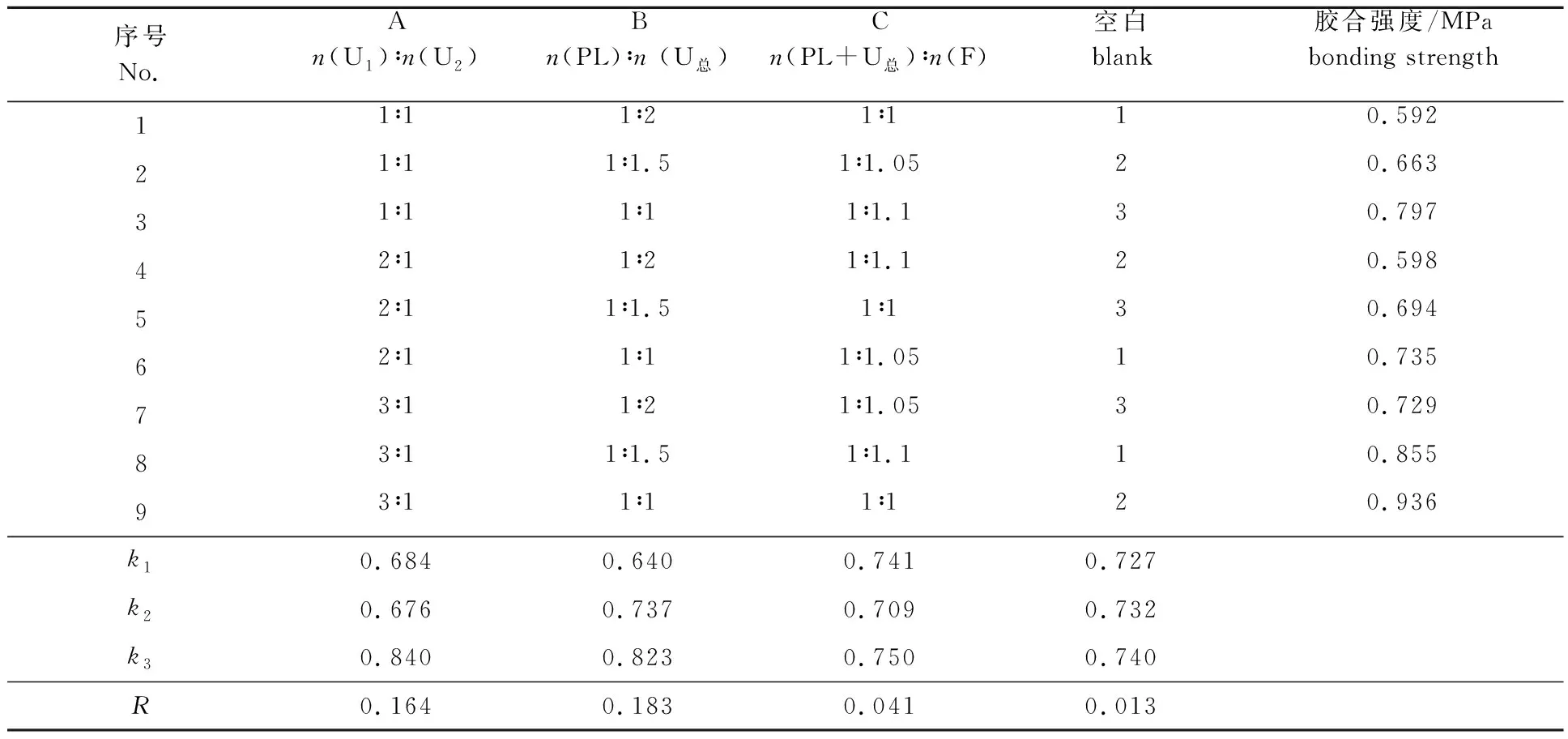

2.1.1正交试验 以胶合强度为参考指标,选取第一批尿素(U1)和第二批尿素(U2)的物质的量比n(U1)∶n(U2)、液化产物(PL)和总的尿素(U总)的物质的量比n(PL)∶n(U总)以及液化产物和尿素的总物质的量与甲醛(F)物质的量之比n(PL+U总)∶n(F)作为因素设计L9(34)正交试验,结果及分析见表1。

表1 正交试验结果与分析

从表1可以看出,制备PLPUF树脂的最优因素水平应当为A3B3C3。本试验目的是为提高PLPUF树脂胶黏剂的胶合强度,降低PLPUF树脂成本以及树脂中游离甲醛的量,从而得到PLPUF树脂制备过程中各组分的最佳配比,而A3B3C3配方中尿素用量较少,无法起到显著降低成本的效果,因此需要通过结果分析在满足一定胶合强度的前提下,推测PLPUF树脂的最佳配比。通过表1正交试验胶合强度结果可知,各因素对胶合强度影响大小顺序为B>A>C,PL与U总物质的量之比是影响胶合强度的主要原因,U1与U2物质的量之比是次要因素,最后是PL+U总和F物质的量之比。

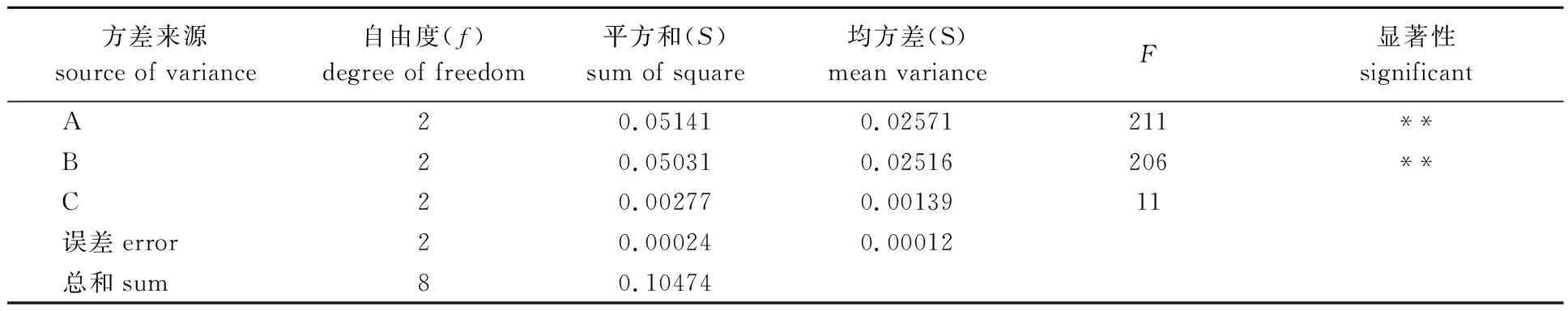

表2为正交试验的方差分析。由表可知,因素A和因素B的F值大于F0.01,呈高度显著,而因素C的F值小于F0.05,不显著,与表1直观分析一致,因素B对PLPUF树脂胶合强度的影响最大,因素A影响较大,因素C影响最小。

表2 方差分析

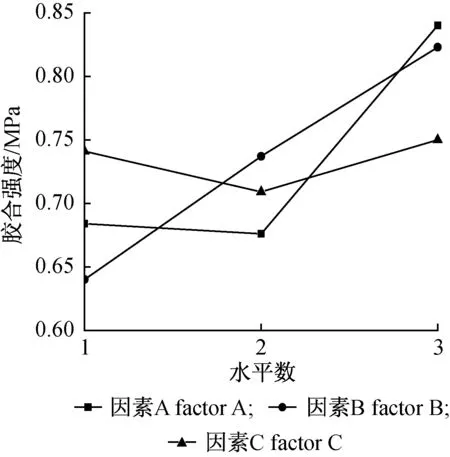

图1 各因素与胶合强度的关系Fig. 1 The relationship between the factors and the bonding strength

图1所示,因素B(n(PL)∶n(U总))从水平1到水平2的斜率大于水平2到水平3的斜率,即水平1到水平2与水平2到水平3相比,PLPUF树脂胶黏剂的胶合强度随着尿素添加量的减少而增大,但是其增加速率变小。在满足一定胶合强度的前提下,增大尿素的添加量,可以降低树脂的成本;减少甲醛的用量,可以降低树脂中的游离甲醛含量。当尿素添加量为1∶1时,虽然胶合强度最大,但是由于尿素的总添加量太少,不能起到降低甲醛的作用,而PL和U总物质的量之比为1∶1.5时不但可以捕捉甲醛和降低成本,而且胶合强度也满足使用要求,因此把PL和U总的物质的量之比由1∶1调整到1∶1.5。因素A(n(U1)∶n(U2))曲线的变化更加明显,水平1到水平2曲线基本无变化,而水平2到水平3的斜率突然变大,即当n(U1)∶n(U2)的比为3∶1时,胶合强度远大于水平1和水平2,为最佳比例。进一步提高n(U1)∶n(U2)比例,增加第一批尿素用量,会使第二批尿素加入量过少无法捕捉游离甲醛。因素C的曲线变化不明显,表明在满足一定胶合强度的前提下,甲醛用量的增减对胶合板的胶合强度的提高无明显作用,所以在保证一定的胶合强度下尽量减少甲醛的使用量,降低游离甲醛含量,把PL+U总和F物质的量之比从1∶1.1调整至1∶1。因此当U1和U2物质的量之比为3∶1、PL和U总物质的量之比为1∶1.5、PL+U总和F物质的量之比为1∶1时,为PLPUF树脂胶黏剂制备的最佳配比。

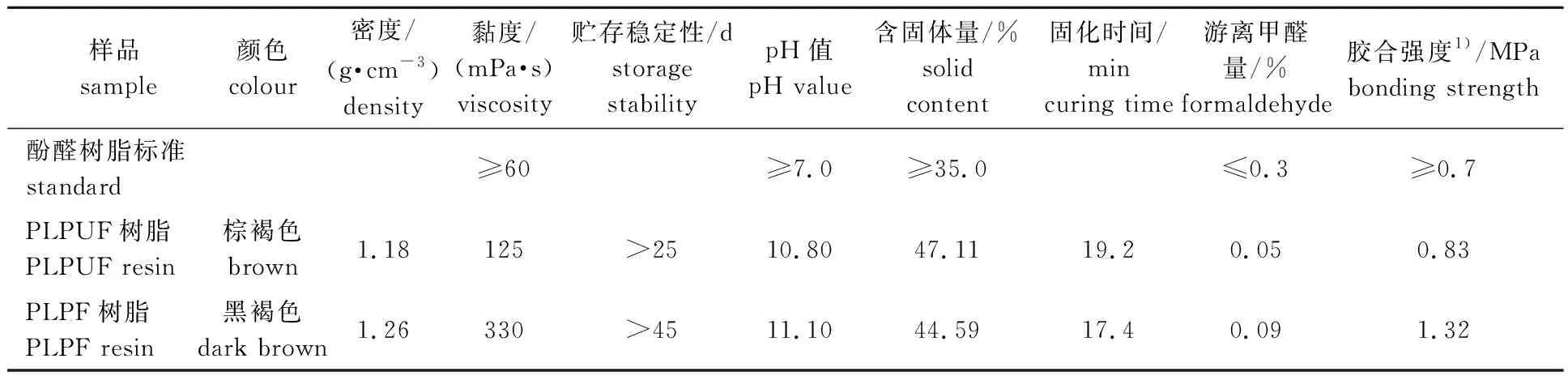

2.1.2验证试验 根据2.1.1节得到的优化后的PLPUF树脂胶黏剂的配方设计制备PLPUF树脂胶黏剂,表3列出了PLPUF树脂胶黏剂的各项常规性能与PLPF树脂性能以及酚醛树脂胶黏剂的标准。

表3 PLPUF树脂和PLPF树脂常规性能

1)按Ⅱ类板胶合强度检测according to the class Ⅱ board bonding strength test

结果表明:PLPUF树脂的黏度为125 mPa·s,小于PLPF树脂,但是满足酚醛树脂的标准;含固体量为47.11%,大于酚醛树脂的标准值;游离甲醛量仅为0.05%,优于PLPF树脂,远低于酚醛树脂的标准值;胶合强度为0.83 MPa,低于PLPF树脂,但也高于酚醛树脂的标准值。因此,PLPUF树脂胶黏剂的常规性能均能满足使用要求。

2.2PLPUF树脂胶黏剂贮存稳定性

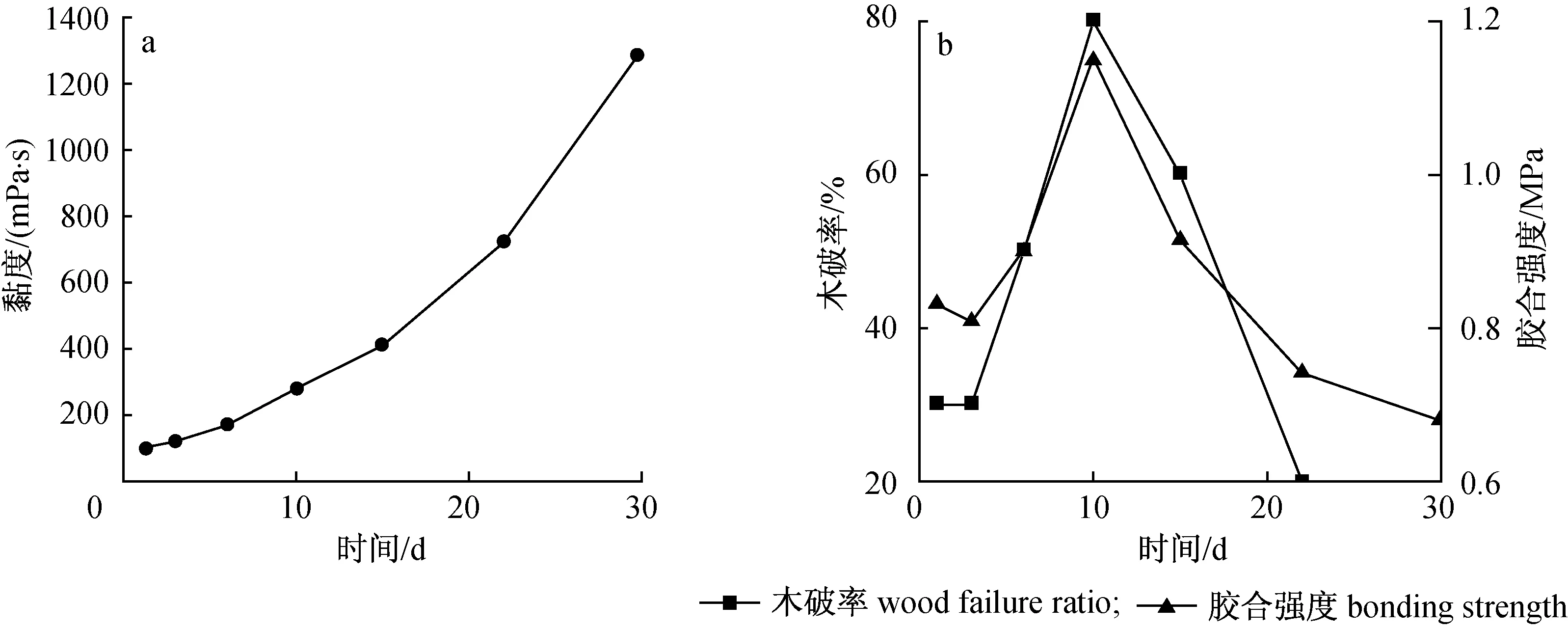

研究PLPUF树脂胶黏剂在存放期内黏度和胶合性能随时间的变化情况,对于指导胶黏剂的贮存和应用具有重要意义。根据2.1.1节得到的优化后的配方制备PLPUF树脂,绘制黏度随时间的变化曲线如图2(a),以及胶合板的胶合强度、木破率随时间变化的曲线如图2(b)。

图2 PLPUF树脂胶黏剂贮存稳定性Fig. 2 Adhesive storage stability of PLPUF resin

由图2(a)可知,PLPUF树脂的黏度随着时间的推移逐渐增大。在0~15 d黏度增长缓慢,从开始的125 mPa·s增加到410 mPa·s,表明树脂在常温下保存时仍进行缩聚反应,由于初始黏度较低,相对分子质量较小,因而反应速率较低。在15~30 d树脂黏度显著增加,很快从410 mPa·s增加到1300 mPa·s,这是由于树脂中黏度增大到一定程度后,增加了官能团之间的反应概率和聚合度,使得树脂中小分子逐渐聚合成长链高支化度的大分子,导致PLPUF树脂的黏度增加更快。随着聚合反应速率的加快PLPUF树脂最终固化生成固体树脂,失去胶合性能。

由图2(b)可知,整体上,随着时间的延长胶合强度呈先增大后减小的趋势,在贮存中期达到了峰值。在3~10 d中胶合强度显著增加,在10~22 d中胶合强度急剧下降。在5~15 d中,由于树脂缩聚速率的增加和树脂黏度的提高,具有较高的胶合强度,在0.87~1.15 MPa之间,这个区间使用能够获得优异的性能。胶合试件的木破率变化与胶合强度的变化规律大致相同,在3~10 d中木破率由30%增加至80%,在10~20 d中木破率降至20%。贮存22 d后胶合强度为0.74 MPa,大于使用标准0.7 MPa,因此在22 d内PLPUF树脂符合基材对胶黏剂胶合强度的使用要求。

2.3树脂的红外光谱分析

2.4固化剂对树脂热固化的影响

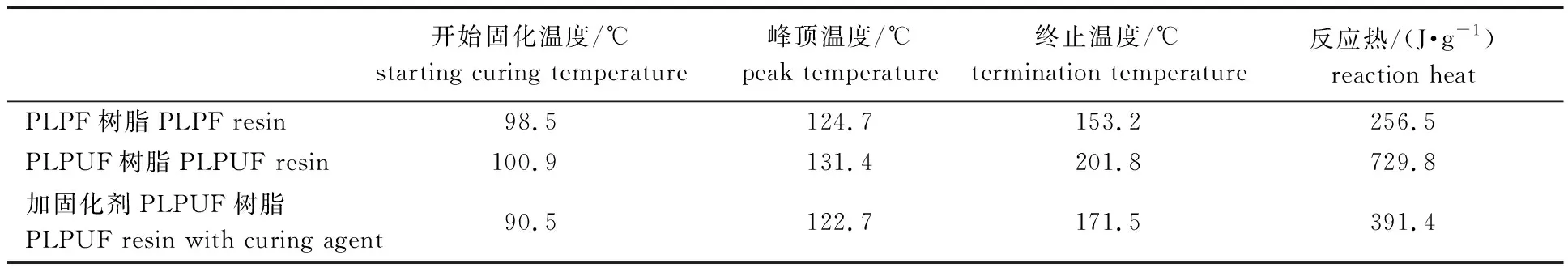

图4为树脂热固化过程的热分析曲线,主要考察固化剂的加入是否会改善PLPUF树脂的固化过程。表4为树脂的热分析结果。

图3 树脂样品的FT-IR图 图4 树脂样品的DSC曲线Fig. 3 FT-IR spectra of resin samples Fig. 4 DSC curves of resin samples

开始固化温度/℃starting curing temperature峰顶温度/℃peak temperature终止温度/℃termination temperature反应热/(J·g-1)reaction heatPLPF树脂PLPF resin98.5124.7153.2256.5PLPUF树脂PLPUF resin100.9131.4201.8729.8加固化剂PLPUF树脂PLPUF resin with curing agent90.5122.7171.5391.4

由表4和图4可知,PLPF树脂的固化温度为124.7 ℃,PLPUF树脂为131.4 ℃,加入固化剂后PLPUF树脂的固化温度从131.4 ℃降低到122.7 ℃,固化温度明显降低。PLPF树脂、PLPUF树脂和加入固化剂PLPUF树脂的反应热分别为256.5、 729.8和391.4 J/g。加入固化剂后,固化温度降低,反应热减少,反应程度趋于平缓。未加固化剂时PLPUF树脂固化温度高,反应热大,这一方面可能是树脂中甲醛添加量少,树脂中未反应活性点较多,使得树脂需要吸收更多的热量才能固化成高聚物;另一方面也可能由于尿素的加入,使得树脂具有部分脲醛树脂的固化特点,需要加入固化剂才能促进树脂固化。在加入固化剂后反应热显著降低,固化过程得到明显改善,树脂固化速度更快,说明固化剂加入树脂中可以降低固化温度,有效改善PLPUF树脂的固化过程。

3 结 论

3.1以花生壳苯酚液化产物为原料制备PLPUF树脂胶黏剂,采用正交试验研究了制备过程中原料的最优配比,结果表明经优化得到的最优配比为U1和U2物质的量之比为3∶1、PL和U总物质的量之比为1∶1.5、PL+U总和F物质的量之比为1∶1,在此配比下制得的树脂满足木材工业树脂的使用要求,胶合强度达到了0.83 MPa,含固体量为47.11%,黏度为125 mPa·s,游离甲醛的量为0.05 %。

3.2PLPUF树脂在贮存过程中,在0~15 d黏度增长缓慢,15~30 d树脂黏度增加显著。在5~15 d中具有较高的胶合强度,在0.87~1.15 MPa之间,贮存22 d后胶合强度为0.74 MPa满足基材对胶黏剂胶合强度的使用要求。

3.4树脂的热固化性能分析表明,PLPUF树脂经尿素改性后,与PLPF树脂相比,固化温度有所提高,从124.7 ℃升高到131.4 ℃,固化反应热也从256.5 J/g提高到729.8 J/g。在固化剂的作用下,反应热减少至391.4 J/g,固化温度降低至122.7 ℃,表明PLPUF树脂的固化过程得到了改善,固化速度更快。