空心锥压力旋流喷嘴雾化特性的影响因素分析

吴正人, 甄 猛, 刘 梅,2, 王松岭, 刘秋升

(1. 华北电力大学 能源动力与机械工程学院, 河北保定 071003;2. 华北电力大学 经济管理系, 河北保定 071003)

符号说明:

qV——喷嘴体积流量,m3/s

D——组分m的扩散系数

dp——颗粒直径,m

F——动量源项,m/s2

N——液滴的数量通量,(m-2·s-1)

A——喷雾覆盖面积,m2

dSMD——索特平均直径,μm

q——热流密度,W/m2

p——压力,MPa

u——流体相速度,m/s

up——颗粒速度,m/s

wm——组分m的质量分数

ρ——连续相密度,kg/m3

ρp——颗粒密度,kg/m3

ρm——组分m的密度,kg/m3

CD——曳力系数

ρs——混合气体的密度,kg/m3

μ——流体动力黏度,Pa·s

t——时间,s

伊泰普水电站工程[3]由美国IECO国际工程公司和意大利ELC电力咨询公司组成的联营体设计。其装机容量选择方法与拉格朗德二级水电站的选择方法完全一样是采用其可靠出力作调节作用相当有限的径流式水电站设计的。

g——重力加速度,m/s2

Re——颗粒相对雷诺数

与传统冷却技术相比,喷雾冷却技术的传热系数较高,换热能力较强。随着各行业的不断发展,对冷却技术的要求也在不断提高,喷雾冷却技术在热流密度较高的场合也得到了越来越多的应用。

传统脱硫技术存在脱硫效率不高、成本较高等问题[1-2],采用喷雾方式[3]是一种简单高效的除硫方式,雾化特性的优劣直接影响烟气脱硫的效果。在金属切削加工过程中,应用喷雾冷却技术可显著提高切削效率、耐用度和加工质量,延长刀具寿命[4]。在灭火方面,喷雾冷却技术可以针对不同的火场性质、不同燃烧材料,使用较少量水就将火场温度降低[5]。此外,在医疗方面[6],采用喷雾冷却技术可以增加治疗效果,同时又减少了治疗次数。

喷嘴的雾化特性对喷雾冷却效果具有重要的影响。聂涛等[7]针对压力旋流喷嘴的雾化特性进行研究,分析不同喷雾压力对雾粒索特平均直径(SMD)和雾粒运动速度的影响,结果表明,SMD随喷雾压力的升高而减小,雾粒轴向运动速度随着喷雾压力的升高而增大。林鸿亮等[8]研究了单相喷嘴雾化特性随液体压力的变化规律,液滴平均直径随液体压力的升高而减小。

除喷雾压力的影响,喷雾高度与喷雾倾斜角度也是需要考虑的重要因素。不同于喷雾压力,喷雾高度对液滴SMD的影响不大,当喷雾高度低于最佳高度时,喷雾覆盖区域变小[9-10];压力旋流喷嘴的轴向速度沿喷射方向迅速减小,从而影响喷雾脱硫效率。目前,对喷雾倾斜角度的研究国内外主要集中于其对换热的影响,但其对喷嘴雾化效果的影响也不能忽视[11]。此外,还存在喷雾环境压力、喷嘴类型等其他影响因素[12-15]。

雾化过程包含传热传质、能量传递等多种机理,因此采用实验方法测量复杂的水动力学现象具有很大难度,而数值模拟方法可以有效分析雾化现象,在许多方面起到弥补作用。笔者采用数值模拟方法,分析了喷雾压力、喷雾高度和喷雾倾斜角度对液滴粒径与液滴速度的影响,并对液滴数量通量的变化规律进行了研究。

1 数值方法

1.1 物理模型

以史丹尼60°空心锥压力旋流喷嘴为模型,图1为该喷嘴喷雾效果图,孔径为0.38 mm。模拟单喷嘴,计算域为直径20 mm、高10 mm的圆柱。采用ICEM O网格技术划分,中心区域进行加密处理(见图2)。同时对网格进行无关性验证,当网格数为21万时,液滴SMD随网格数的变化可忽略不计。

图1 空心锥压力旋流喷嘴喷雾效果图Fig.1 Spray effect of a hollow cone pressure swirl nozzle

图2 网格划分示意图Fig.2 Grid partition of the nozzle

1.2 控制方程

(1)

(2)

(3)

(4)

(5)

1.3 边界条件及数值格式

采用压力旋流喷嘴模型,喷雾张角为60°。计算域初始时刻速度为0,充满静止的空气。计算域上表面设置为压力入口边界,四周边界设为压力出口边界,且均采用escape边界条件,底部边界采用trap边界条件。选择Realizablek-ε湍流模型,采用coupled算法,压力及动量采用二阶迎风格式。

2 模型可靠性验证

数值模型的可靠性对模拟结果具有决定性影响。液滴直径作为雾化质量的重要评判标准,不仅是判定模拟结果的收敛依据,也是检验模型准确性的重要依据[12]。石庆宏等[16]实验采用的喷嘴与本文非常接近,因此选用其实验结果作为模型可靠性的判定依据。模拟条件与实验条件相同,如表1所示,各个工况下,实验结果与模拟结果的误差均在10%以内。产生误差的原因有两方面:一是实验仪器测量误差及实验环境条件的不同;二是Fluent计算采用的数学模型对实际问题进行了简化。由此可得,模拟结果与实验结果误差较小,在合理范围内,可以证明模型的可靠性。

表1 实验结果与模拟结果的对比Tab.1 Comparison between experimental and simulation results

3 模拟结果与分析

喷嘴的流量特性是指喷嘴的质量流量随液体入口压力的变化规律,是雾化喷嘴的重要性能指标。由于压力与流量存在一一对应关系,因此只讨论压力对雾化特性的影响。史丹尼60°空心锥压力旋流喷嘴的工作压力范围一般在1~2 MPa。选取1.0 MPa、1.5 MPa、2.0 MPa 3种工况进行模拟分析。

为了探究雾化特性随喷雾高度H的变化,在压力不变(1.0 MPa)的情况下,选取H=2 mm、4 mm、6 mm、8 mm及10 mm 5个采集面,对所有经过的液滴进行统计分析。

在压力1.0 MPa、喷雾高度H=2 mm情况下,探究雾化特性随喷雾倾斜角度θ的变化。θ为喷射中心线与竖直方向的夹角,如图3所示。因计算域大小的影响,选取喷雾倾斜角度在0°~40°进行分析。

图3 喷雾倾斜角度示意图Fig.3 Schematic diagram of the tilt angle

3.1 压力、喷雾高度、喷雾倾斜角度对雾化液滴速度的影响

压力旋流喷嘴的雾化一般经历液膜的形成、液膜破碎和液滴的形成3个阶段。液滴一旦形成,决定喷雾状态的因素是颗粒碰撞,由于液滴速度不同,在喷雾过程中存在碰撞现象。

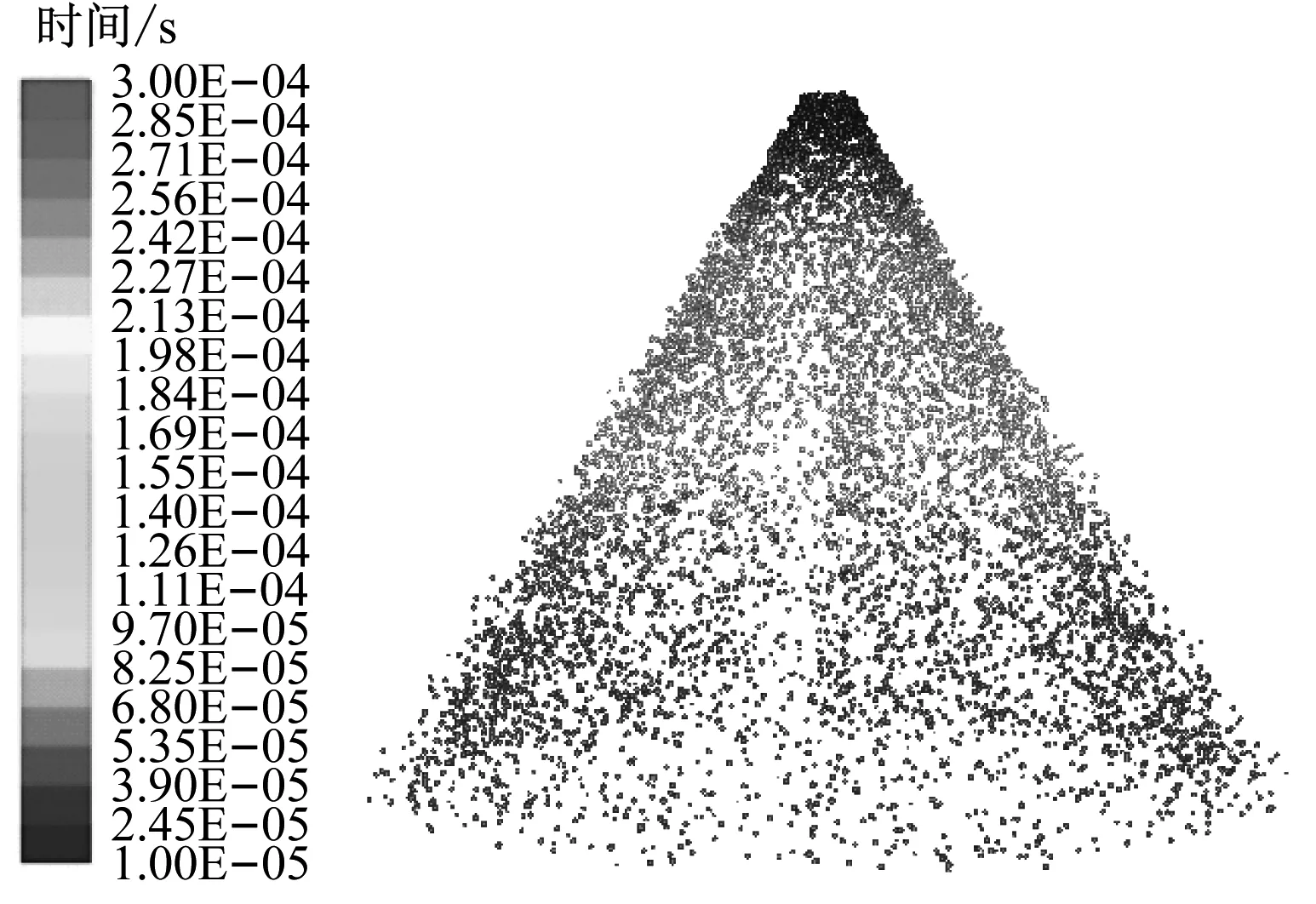

图4为雾化效果示意图。从图4可以看出,2.0 MPa时液滴在计算域内平均停留时间比1.5 MPa时短,1.0 MPa时,在计算域内停留时间较长的液滴最多。

图5给出了液滴速度随压力的分布曲线。由图5可知,液滴速度相对集中在峰值位置,2.0 MPa时液滴的速度最大。这是因为压力较高时,喷嘴出口处液膜与气体相对速度变大,气体对液膜的剪切作用更强,液膜变薄,破碎时的平均速度也越大。由此可知,液滴穿过计算域的时间也越短,故通过相同距离,图4中2.0 MPa压力下液滴的平均停留时间最短。

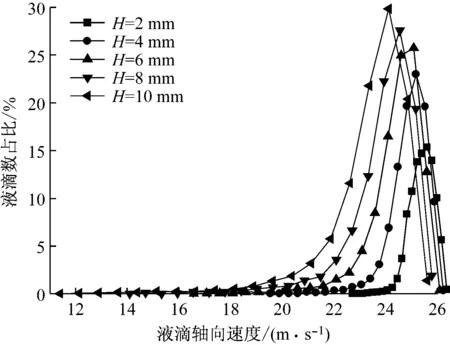

图6给出了不同喷雾高度下液滴轴向平均速度的变化趋势。由图6可知,当喷雾高度较小,如H=2 mm时,液滴轴向平均速度均大于22 m/s,随着喷雾高度的增大,液滴轴向平均速度的区间密度逐渐向减小的方向移动。

(a) 1.0 MPa

(b) 1.5 MPa

(c) 2.0 MPa图4 雾化效果示意图Fig.4 Atomization effect

图5 不同压力下的液滴速度分布Fig.5 Droplet velocity distribution at different pressures

图7给出了每个高度采集面上全部液滴轴向平均速度的变化趋势。从图7可以看出,液滴轴向平均速度值随喷雾高度的增大而减小,与图6概率分布趋势一致。这是因为液滴以较高速度离开喷嘴后,气相曳力占主导作用,导致液滴速度逐渐衰减。

图6 不同喷雾高度下液滴轴向平均速度分布图Fig.6 Average axial velocity distribution of droplets at different heights of spray

图7 液滴轴向平均速度随喷雾高度的变化Fig.7 Average axial velocity of droplets vs. spray height

图8为不同喷雾倾斜角度下的液滴轴向平均速度分布。由图8可知,当喷雾倾斜角度为15°时,液滴左右两侧到达底部的时间差距不大。喷雾沿轴向的距离虽然影响液滴轴向平均速度,但由于喷雾倾斜角度较小,喷嘴与底面距离也较小,此时喷雾倾斜角度对液滴轴向平均速度分布几乎没有影响。当喷雾倾斜角度增大到30°时,液滴在两侧的分布不均匀性增强,空气阻力对到达底部时间较长的液滴产生影响。当喷雾倾斜角度为40°时,此现象更为明显,速度较小的液滴比例最大。因此,喷雾倾斜角度增大引起的喷雾距离增大促使液滴轴向平均速度整体减小。

图8 不同喷雾倾斜角度下的液滴轴向平均速度分布Fig.8 Average axial velocity distribution of droplets at different tilt angles

3.2 压力、喷雾高度和喷雾倾斜角度对雾化液滴粒径的影响

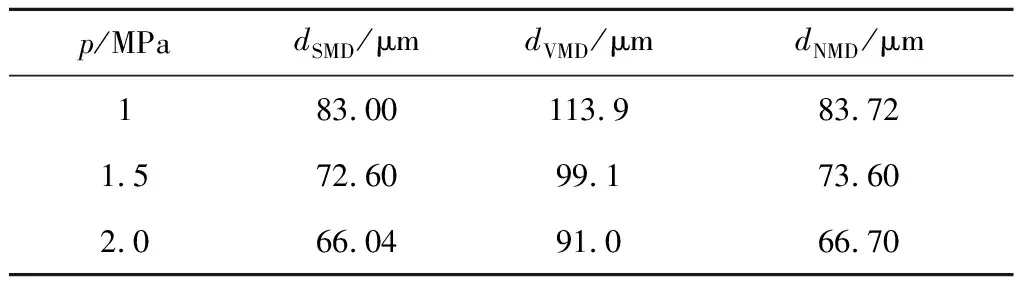

在工程应用中,特征直径常用来评价雾化特性。最为常用的有液滴体积中值直径(VMD)和数量中值直径(NMD),VMD为当小于该直径的液滴体积占全部液滴总体积的50%处的直径,NMD为当小于该直径的液滴数目占全部液滴总数目的50%处的直径。此处主要采用SMD、NMD和VMD来评价液滴的雾化特性。

表2给出了不同压力下液滴SMD、VMD和NMD分别对应的dSMD、dVMD和dNMD。由表2可知,随喷雾压力的升高,液滴的3种直径均减小,且液滴直径减小的趋势变缓,有利于改善液体的雾化质量。这是因为压力提高后,液膜的运动速度加快,导致其与空气之间的扰动作用加强,促进了液膜破碎和液滴的形成。由于液滴直径由喷嘴出口液膜速度决定,而压力旋流喷嘴的流动速率与喷雾压力的平方根成正比,即速度增加1倍,压力需提高4倍。

表2 不同压力下液滴的直径Tab.2 Droplet diameter distribution at different pressures

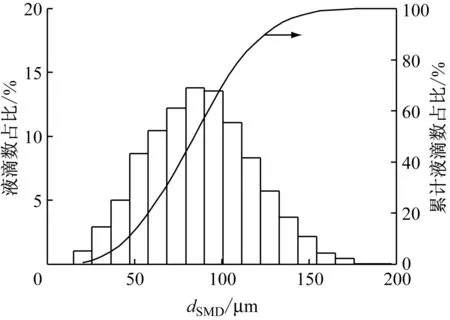

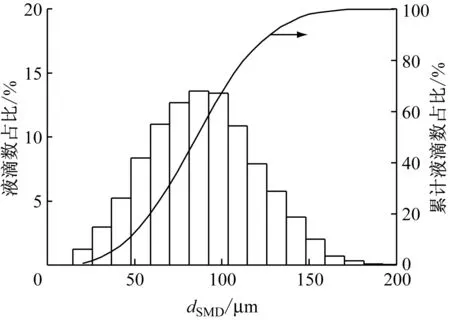

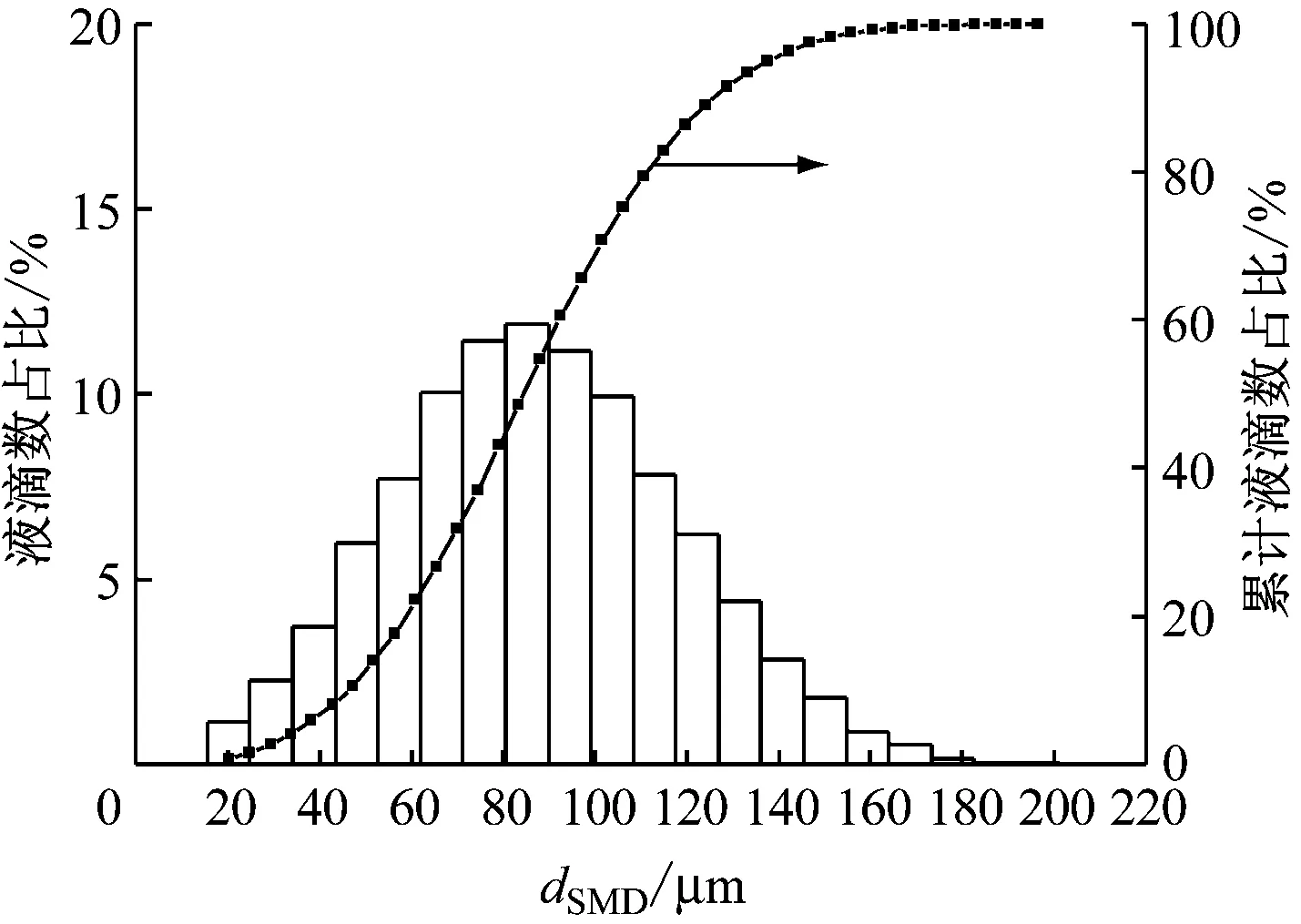

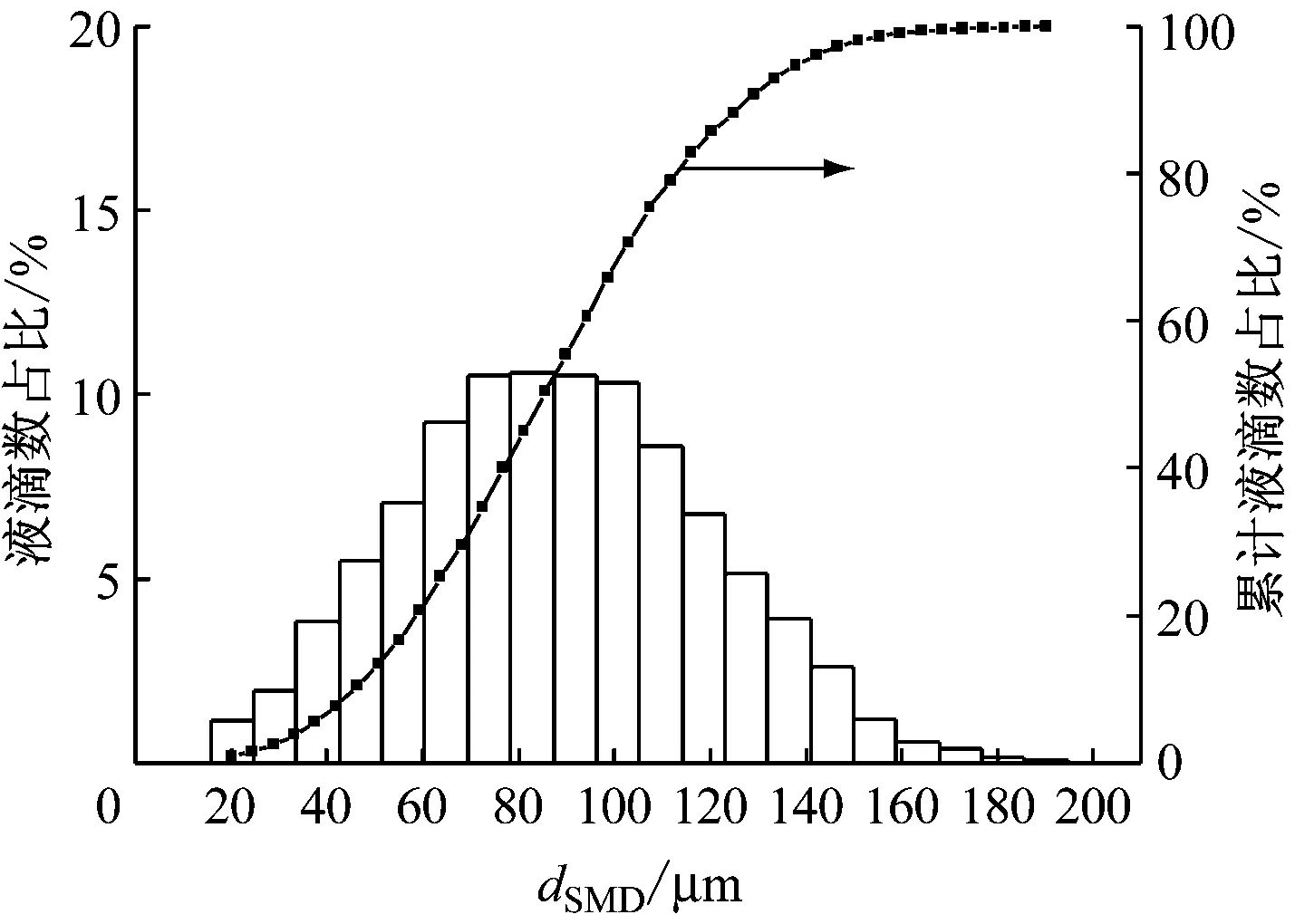

图9中,液滴在不同喷雾高度截面上的分布相似,累计数量分布也极为接近,且分布趋势大致相对90 μm对称,说明喷雾高度对液滴SMD影响不大,这与文献[17]的研究结果一致。而梁钦等[18]模拟不同气体流速下压力旋流喷嘴的雾化特性时发现,当压力不变时,来流流速越大,雾化效果越好,液滴SMD越小。由于本文模拟的是静止环境下的雾化,喷雾高度对液滴SMD的影响较小。

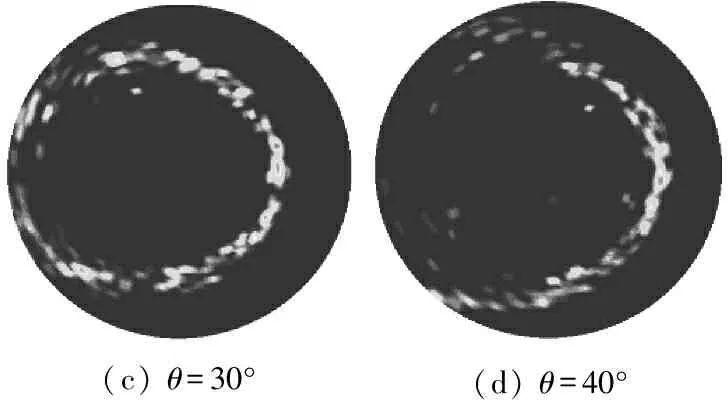

图10中,喷雾倾斜角度θ=15°时,75~100 μm的液滴SMD所占比例接近,液滴SMD分布比θ=0°、30°和40°时更加均衡。且在这3个θ取值下的液滴直径最大值均在90 μm附近。

(a) H=2 mm

(b) H=4 mm

(c) H=6 mm

(d) H=8 mm

(e) H=10 mm图9 不同喷雾高度下液滴SMD分布Fig.9 SMD distribution of droplets at different spray heights

(a) θ=0°

(b) θ=15°

(c) θ=30°

(d) θ=40°图10 不同喷雾倾斜角度下的液滴SMD分布Fig.10 Droplet SMD distribution at different tilt angles

3.3 压力、喷雾高度、喷雾倾斜角度对液滴数量通量的影响

液滴数量通量是评价雾化效果的另一个重要参数,表示单位时间单位面积通过的液滴数目,其表达式为:

(6)

表3给出了液滴数量通量与力变化趋势,液滴均匀度随压力的升高而变大。由于喷雾角度不变,覆盖面积不变,由式(6)可得,N的变化与液滴SMD呈三次方关系,与流量成正比。故当液滴SMD微弱变化,会导致液滴数量通量N显著变化,液滴SMD越小,变化越剧烈,这与文献[19]的结论一致。

表3 均匀度及液滴数量通量的变化Tab.3 Uniformity of droplets and changes in droplet volume fluxes

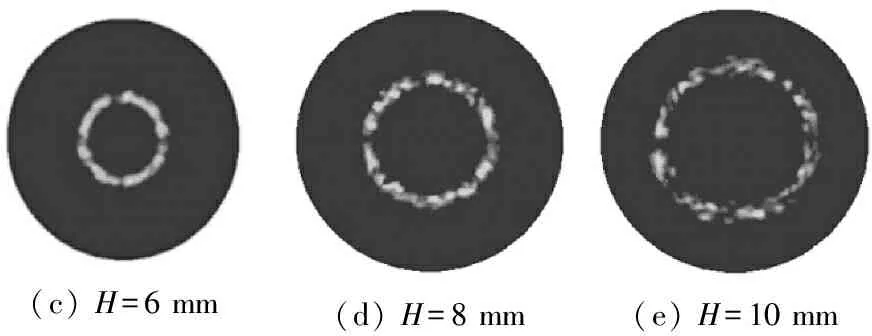

图11给出了不同采集面上离散相模型(DPM)质量浓度分布云图。图11(a)中,喷雾高度较小时,DPM质量浓度较大,液滴集中分布在环形区域,由于喷嘴是空心雾化,中心处液滴浓度很小。

(a) H=2 mm(b) H=4 mm

(c) H=6 mm(d) H=8 mm(e) H=10 mm

图11 DPM质量浓度分布示意图

Fig.11 DPM concentration distribution

由图12可知,随着喷雾高度的增大,DPM质量浓度逐渐减小,且喷雾高度越大,DPM质量浓度减小得越明显。当喷雾高度大于6 mm时,DPM质量浓度减小趋势变缓。由于工质温度与环境温度相同,液滴的蒸发可忽略。因此喷嘴喷到每个截面的雾化液滴质量流量是相等的,喷雾形成的环形区域面积增大,由式(6)可知,液滴数量通量与喷雾覆盖面积成反比,因而导致DPM质量浓度减小,与压力对雾化通量的影响原理并不一样。

图13为不同喷雾倾斜角度底面上DPM质量浓度分布云图。从图13可以看出,θ=0°时,液滴在计算域底部呈圆环形分布,较为均匀;θ=15°时,雾化液滴覆盖区域开始向计算域左侧移动,与θ=0°相比,靠近右侧的DPM质量浓度随喷雾倾斜角度的增大变化不大,左侧的则逐渐稀疏,到θ=40°时,底面左侧DPM质量浓度已非常稀薄。这是因为喷雾倾斜角度较大时,左侧液滴覆盖区域面积比垂直喷射时覆盖区域面积相对增大;同样,与喷雾高度增大,引起DPM质量浓度减小的原理相同,由于喷雾倾斜角度的改变,左侧喷雾范围广,造成喷雾覆盖面积增大,导致左侧逐渐稀疏。

图12 沿喷雾半径方向的DPM质量浓度分布Fig.12 DPM concentration profile along the spray radius

(a) θ=0° (b) θ=15°

(c) θ=30° (d) θ=40°

图13 不同喷雾倾斜角度下底面上的DPM质量浓度分布

Fig.13 DPM concentration distribution on bottom surface at different tilt angles

4 结 论

(1) 压力对液滴SMD大小的影响较大。提高压力,液滴SMD减小,液滴数量通量增加,同时液滴速度增大。2.0 MPa时液滴的速度明显大于1.5 MPa、1.0 MPa时液滴的速度。压力越大,雾化效果越好。

(2) 喷雾高度对液滴SMD的影响不明显。由于空气阻力的影响,喷雾高度对液滴轴向平均速度有一定影响。H=2 mm时液滴轴向平均速度大于H=4 mm、 6 mm、 8 mm和10 mm时液滴轴向平均速度。液滴数量通量随喷雾高度的增大而减小,变化显著。

(3) 喷雾倾斜角度对液滴SMD的影响不明显。随着喷雾倾斜角度的增大,速度较小的液滴占总体的比例增大。当喷雾倾斜角度从0°增大到40°,雾化液滴覆盖区域的右侧DPM质量浓度变化不大,而左侧DPM质量浓度显著变小。受空气阻力影响,液滴轴向平均速度在喷雾倾斜角度增大时减小。在改变喷雾高度与喷雾倾斜角度的基础上,影响液滴数量通量的主要原因不在于液滴SMD,而是两者的改变导致了喷雾区域发生变化。