影响锅炉汽包低周疲劳寿命的因素分析

李 军, 张 扬

(国家专利局材料工程发明审查部,北京 100088)

汽包是锅炉中最关键的受压元件,因此需要对汽包的寿命进行全过程规划和控制。汽包的全寿命周期成本分析(Life Cycle Cost Analysis)是综合了汽包材料选择、汽包结构设计和安全经济运行多方面因素来研究汽包寿命损耗的系统工程[1-3],该寿命管理理念在国内逐渐受到重视。汽包的材料、汽包结构和动态过程中的升温率是影响其寿命损耗最重要的3个因素,而这3个因素与汽包寿命损耗之间的函数关系是非线性的,因而目前国内对上述3个因素的影响规律研究还较少。为了全面、科学、合理地为汽包全寿命成本管理提供参考依据,笔者从汽包全寿命周期成本最优的角度出发,借助现有成熟的汽包应力和寿命计算模型,通过计算研究汽包材料、汽包结构和动态过程中的升温率对汽包寿命损耗的影响,将计算得到的数据进行可视化处理并深入分析其变化趋势,这对于采用汽包锅炉的电厂在汽包选型和经济运行等方面具有现实意义和重要的参考价值。

1 汽包寿命损耗的计算

汽包寿命损耗的计算包括汽包应力计算和汽包寿命损耗计算。

1.1 汽包应力的计算

汽包应力是汽包热应力与汽包机械应力的合成应力。在工程上,汽包应力的计算步骤通常是先计算出汽包热应力,再计算出汽包机械应力,然后将两者按照一定的规则叠加成为合成应力[4]。

根据美国机械工程师协会(ASME)规范,汽包的纵向截面与下降管接合处内转角具有最大的机械应力集中系数,该点被认为是最危险工作点,也是汽包应力的监测点,在工程计算中,我国和美、英两国都是根据最大剪应力理论(第三强度理论),采用应力集中系数的方法来考虑该点的应力数值。

该点的合成应力σ为:

(1)

1.2 汽包寿命损耗的计算及统计

1.2.1 汽包寿命损耗的计算

首先求得在动态过程应力循环中的最小合成应力σmin和最大合成应力σmax,则该循环的最大应力幅σa为:

σa=(σmax-σmin)/2

(2)

然后根据BS5500设计疲劳曲线来查找锅炉汽包寿命损耗。之前还需要依据材料的弹性模量对最大应力幅进行修正处理。

(3)

式中:σd为修正应力幅值,MPa;Ed为设计疲劳曲线中给定的弹性模量,Ed=2.068×105MPa;E为所分析材料的弹性模量,MPa。

根据σd值,在BS5500设计疲劳曲线上找出与这个应力幅对应的允许的循环次数N,而1/N就是循环一次汽包的寿命损耗。

1.2.2 汽包寿命损耗的统计

工程上通常采用雨流计数法对汽包的载荷历程进行统计[5-6]。循环过程中汽包寿命损耗的统计公式为:

H=∑ni/Ni

(4)

式中:Ni为汽包在i级幅值载荷下的疲劳寿命;ni为汽包在第i级幅值载荷下的工作循环次数。

2 汽包材料对汽包寿命的影响

2.1 汽包材料对启动寿命的影响

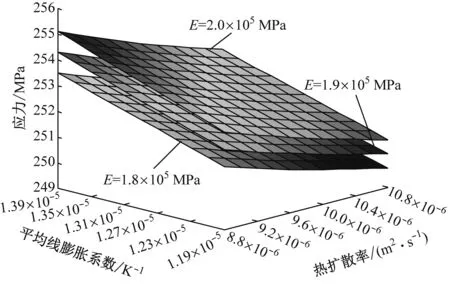

对汽包应力产生影响的材料因素有热扩散率、线膨胀系数和弹性模量等。图1给出了材料因素在冷态启动过程中对汽包应力和汽包寿命损耗的影响。从图1可以看出,当材料的热扩散率增大时,汽包的应力谷值上升,而应力峰值与材料因素无关,所以应力幅值及修正应力幅值下降,汽包寿命损耗也相应减小;当材料的线膨胀系数增大时,应力谷值降低,而应力峰值保持不变,因而应力幅值和修正应力幅值上升,因而汽包寿命损耗增大;当材料的弹性模量增大时,应力谷值降低,应力峰值不变,因此应力幅值上升,但是修正应力幅值受弹性模量增大的影响反而下降,因而汽包寿命损耗也相应地减小。

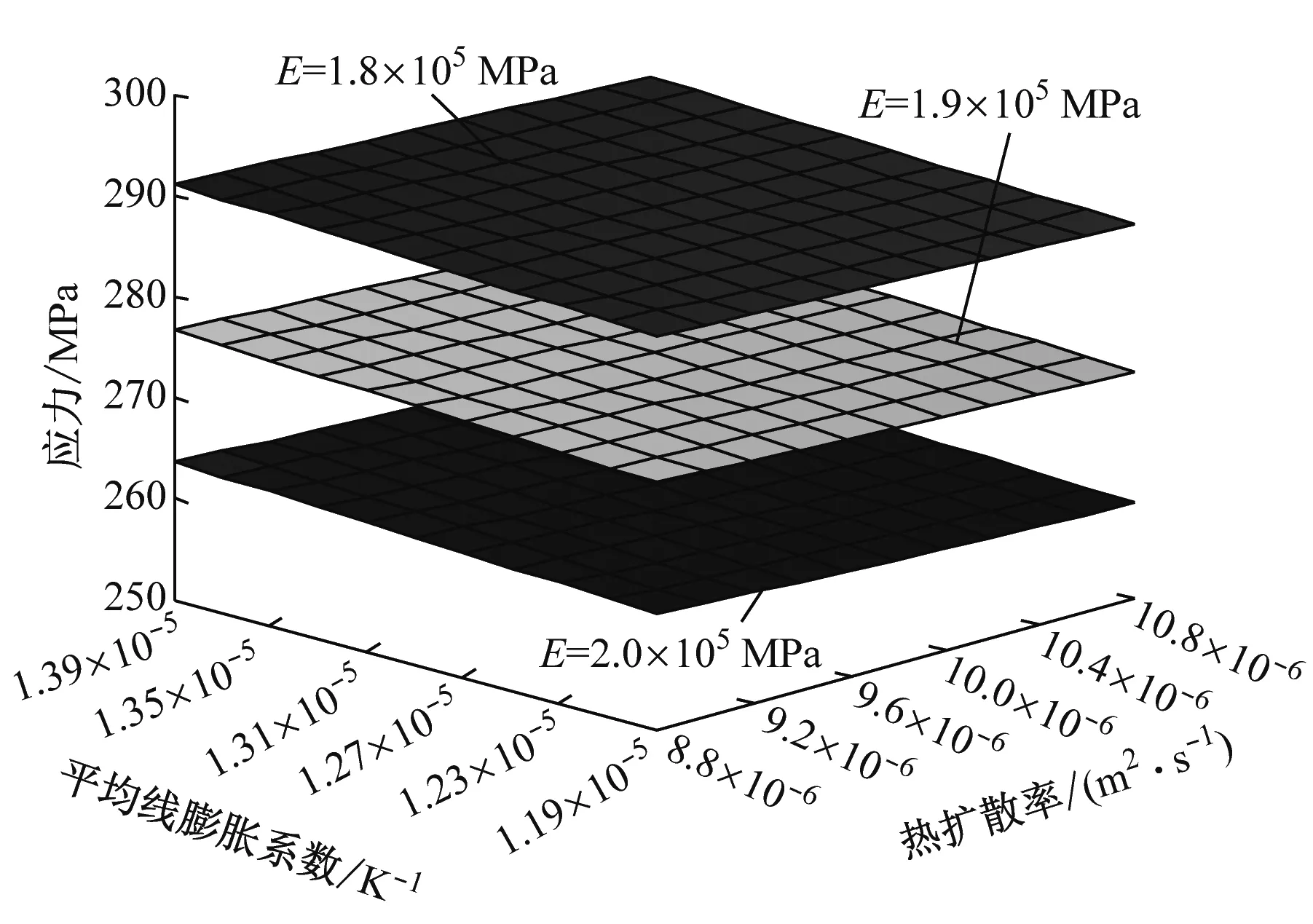

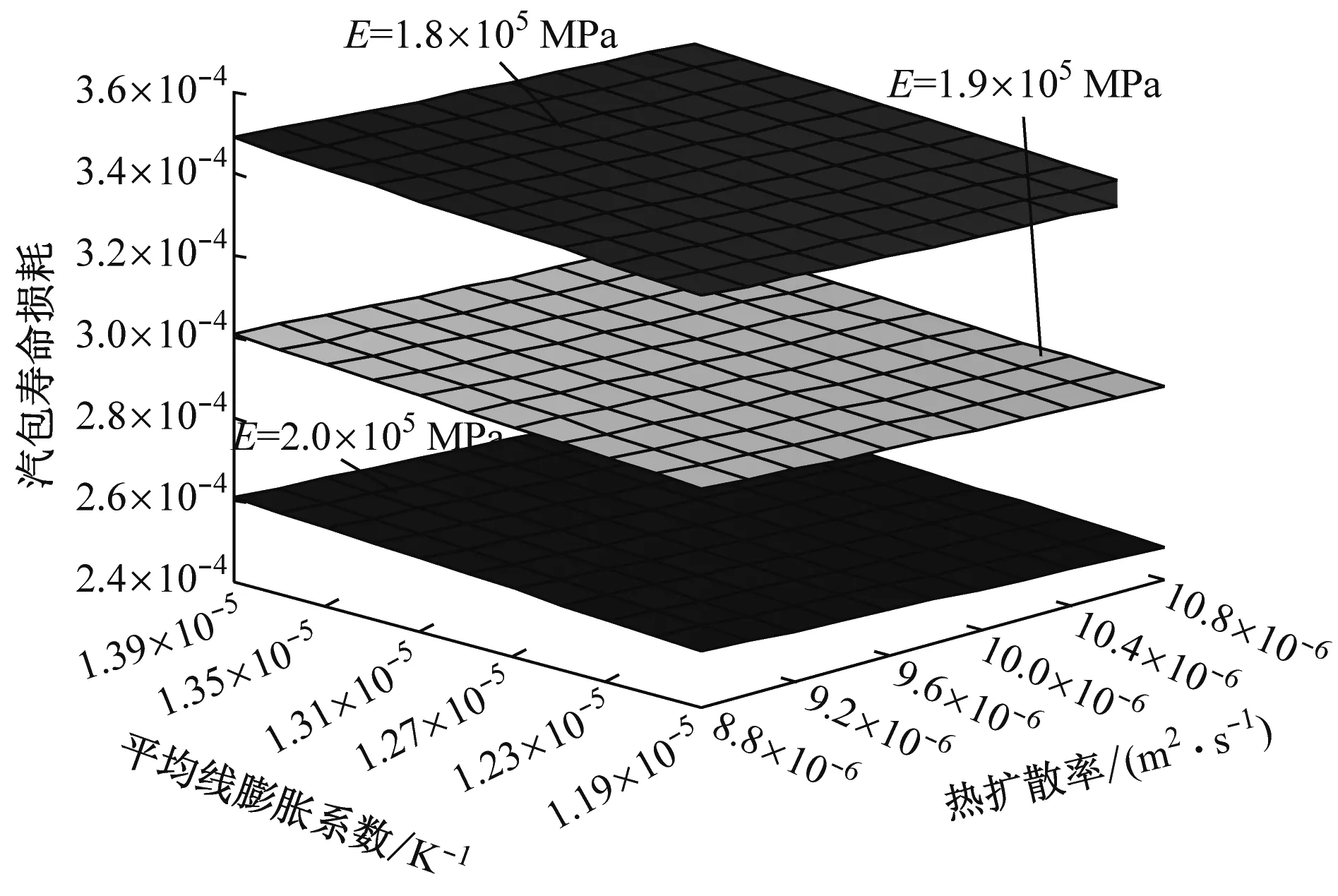

2.2 汽包材料对调峰寿命的影响

在锅炉从200 MW降负荷到120 MW,经过一段时间后再升负荷到200 MW这个应力循环中,只有机械应力才会对汽包的低周疲劳寿命产生影响,因而在材料因素中只有材料的弹性模量能对汽包修正应力和汽包寿命损耗产生影响。图2给出了材料弹性模量在调峰过程中对汽包修正应力幅值和汽包寿命损耗的影响。从图2可以看出,随着材料弹性模量的增大,修正应力幅值降低,汽包寿命损耗不断减小,因而选择高弹性模量材料有利于汽包的安全运行。

2.3 3种常用汽包材料对汽包寿命损耗的影响

目前国内在制造超高压及临界锅炉汽包时使用的板材主要有19Mn5、SA299和BHW35[7-8],表1给出了这3种常用高参数汽包材料的物理性能。

2.3.1 3种材料对冷态启动过程中汽包寿命的影响

表2给出了3种材料在冷态启动过程中对汽包应力和汽包寿命损耗的影响。图3给出了3种材料在冷态启动过程中对汽包应力的影响。

(a) 材料因素对冷态启动过程中应力谷值的影响

(b) 材料因素对冷态启动过程中应力幅值的影响

(c) 材料因素对冷态启动过程中修正应力幅值的影响

(d) 材料因素对冷态启动过程中汽包寿命损耗的影响图1 材料因素在冷态启动过程中对汽包应力和汽包寿命损耗的影响Fig.1 Influence of material factors on the stress and life loss of boiler drum in cold startup process

图2 材料弹性模量在调峰过程中对汽包修正应力幅值和汽包寿命损耗的影响

Fig.2 Influence of material's modulus of elasticity on the modified stress and life loss of boiler drum in peaking process

综合表1、表2和图3可以看出,3种材料中19Mn5的热扩散率最大,线膨胀系数和弹性模量居中,因而其应力谷值最高,对应的应力峰值与其他2种材料相同,因而应力幅值最低,修正应力幅值也最低,在3种材料中,其冷态启动过程中汽包寿命损耗最小。SA229的热扩散率和线膨胀系数居中,弹性模量最小,因此这种材料的汽包应力谷值居中,应力幅值也居中,但是由于该材料的弹性模量小,故修正应力幅值最高,在冷态启动过程中汽包寿命损耗最大。BHW35的热扩散率最小,线膨胀系数最大,弹性模量也最大,因而其应力谷值最低,应力幅值最高,但是由于其弹性模量最大,导致修正应力幅值居中,因而在冷态启动过程中使用该材料的汽包寿命损耗也居中。

表1 3种常用汽包材料的物理性能Tab.1 Physical performance of three commonly used materials

表23种材料在冷态启动过程中对汽包应力和汽包寿命损耗的影响

Tab.2Influenceofthreematerialsonthestressandlifelossofboilerdrumincoldstartupprocess

参数材料19Mn5SA299BHW35应力谷值/MPa-20.556-22.293-24.907应力峰值/MPa483.22483.22483.22应力幅值/MPa251.89252.75254.06修正应力幅值/MPa269.51279.82270.43汽包寿命损耗2.780 7×10-43.104 9×10-42.809 1×10-4

(a)(b)

图3 3种材料在冷态启动过程中对汽包应力的影响

Fig.3 Influence of three materials on the stress of boiler drum in cold startup process

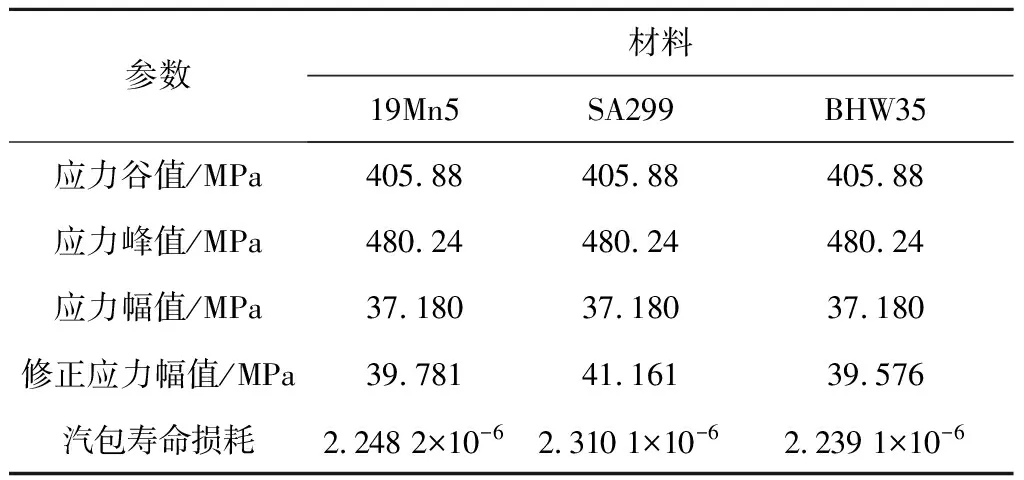

2.3.2 3种材料对调峰过程中汽包寿命的影响

表3给出了3种材料在调峰过程中对汽包应力和汽包寿命损耗的影响。图4给出了3种材料在调峰过程中对汽包应力的影响。

表33种材料在调峰过程中对汽包应力和汽包寿命损耗的影响

Tab.3Influenceofthreematerialsonthestressandlifelossofboilerdruminpeakingprocess

参数材料19Mn5SA299BHW35应力谷值/MPa405.88405.88405.88应力峰值/MPa480.24480.24480.24应力幅值/MPa37.18037.18037.180修正应力幅值/MPa39.78141.16139.576汽包寿命损耗2.248 2×10-62.310 1×10-62.239 1×10-6

综合表3和图4可以看出,在调峰过程中,材料因素对汽包应力谷值、应力峰值和应力幅值都没有影响,但材料的弹性模量却直接影响修正应力幅值,进而影响汽包寿命损耗。弹性模量越大,修正应力幅值越高,汽包寿命损耗越小。3种材料中BHW35的弹性模量最大,因而在调峰过程中的汽包寿命损耗最小;SA229的弹性模量最小,因而在调峰过程中的汽包寿命损耗是最大的。

(a)(b)

图4 3种材料在调峰过程中对汽包应力的影响

Fig.4 Influence of three materials on the stress of boiler drum in peaking process

3 汽包结构对汽包寿命的影响

汽包结构对汽包寿命的影响主要是考虑汽包内直径和汽包厚度这2个重要因素的影响。

3.1 汽包结构在冷态启动过程中对汽包寿命的影响

图5给出了结构因素在冷态启动过程中对汽包应力和汽包寿命损耗的影响,其中Sy为汽包厚度。从图5可以看出,在冷态启动过程中,当汽包内直径增大时,应力谷值上升,但是应力峰值上升得更多,因而应力幅值和修正应力幅值上升,汽包寿命损耗增大;而当汽包厚度增加时,应力谷值降低,但是应力峰值降低得更多,因而应力幅值和修正应力幅值降低,汽包寿命损耗减小。

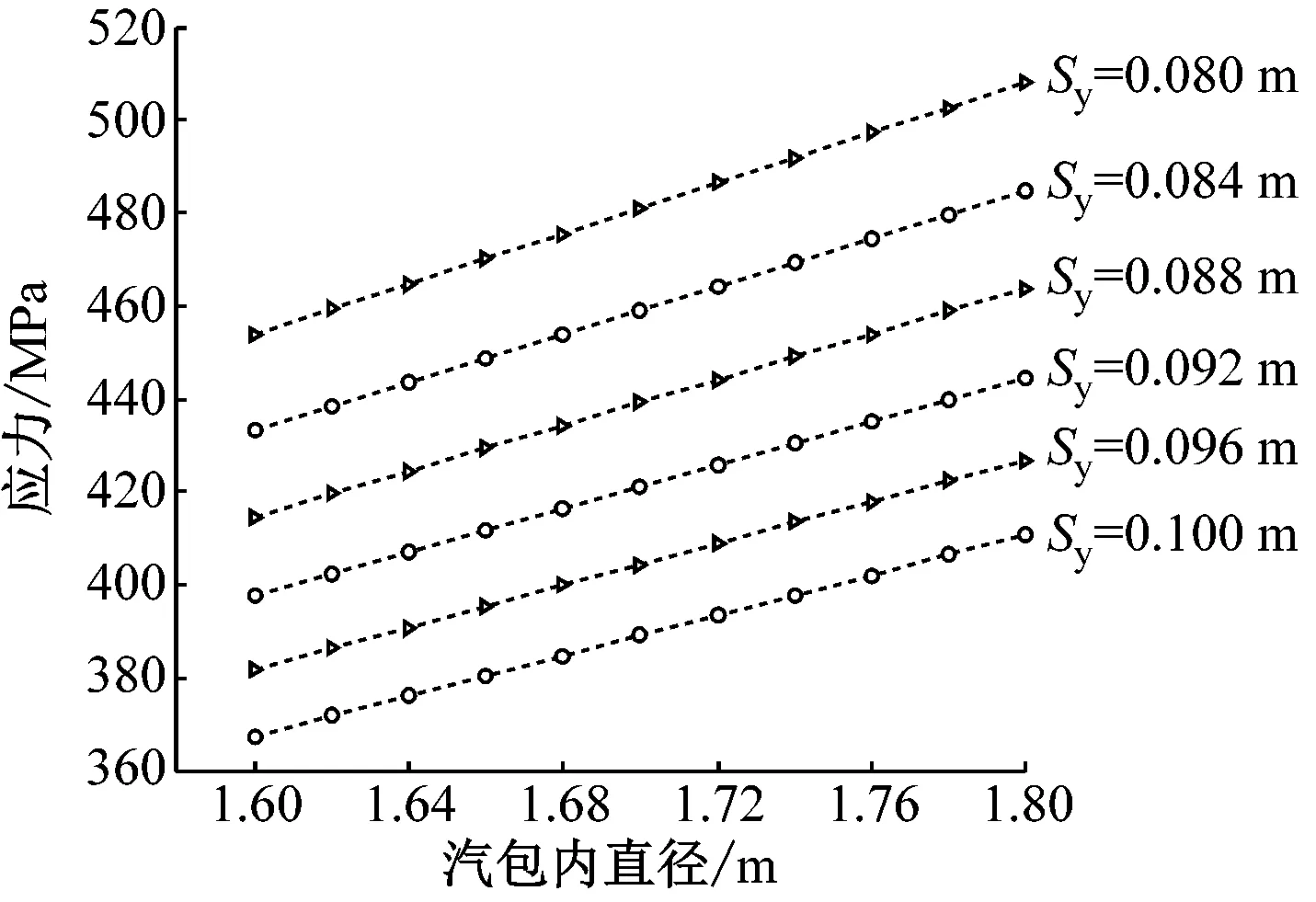

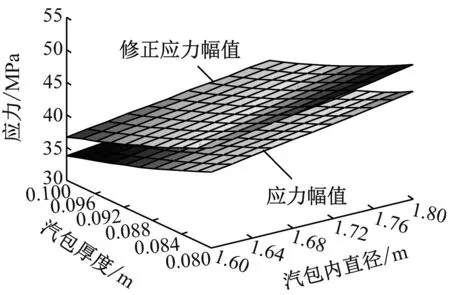

3.2 汽包结构在调峰过程中对汽包寿命的影响

图6给出了结构因素在调峰过程中对汽包应力和汽包寿命损耗的影响。从图6可以看出,汽包的内直径越小,汽包厚度越大,在调峰过程中汽包寿命损耗也越小。

4 升温率在冷态启动过程中对汽包寿命和冷态启动过程总成本的影响

4.1 升温率在冷态启动过程中对汽包寿命的影响

在锅炉的所有循环中,冷态启动过程中的应力幅值是最高的,该值与锅炉启动的升温率有直接的关系。图7给出了升温率在冷态启动过程中对汽包应力和汽包寿命损耗的影响。

从图7可以看出,随着升温率的提高,汽包的应力谷值不断降低,而应力峰值维持不变,因而应力幅值不断上升,相应的修正应力幅值不断上升,汽包寿命损耗也不断增大。升温率越高,汽包寿命损耗越大,这就是在冷态启动过程中要严格控制升温率的原因。工程上通常要求平均升温率不应高于2.0K/min,图7中与该升温率对应的汽包寿命损耗为3.5×10-4。

(a) 结构因素对冷态启动过程中应力谷值的影响

(b) 结构因素对冷态启动过程中应力峰值的影响

(c) 结构因素对冷态启动过程中应力幅值及修正应力幅值的影响

(d) 结构因素对冷态启动过程中汽包寿命损耗的影响图5 结构因素在冷态启动过程中对汽包应力和汽包寿命损耗的影响Fig.5 Influence of structure factors on the stress and life loss of boiler drum in cold startup process

(a) 结构因素对调峰过程中应力峰值的影响

(b) 结构因素对调峰过程中应力峰值的影响

(c) 结构因素对调峰过程中应力幅值及修正应力幅值的影响

(d) 结构因素对调峰过程中汽包寿命损耗的影响图6 结构因素在调峰过程中对汽包应力和汽包寿命损耗的影响Fig.6 Influence of structure factors on the stress and life loss in peaking process

4.2 升温率在冷态启动过程中对冷态启动过程总成本的影响

计算对象为东方锅炉股份有限公司生产的型号为DG670/140-5的汽包锅炉,该锅炉汽包的具体参数如下:汽包内直径D1=1 600 mm,外直径D2=1 780 mm,设计壁厚S=90 mm,下降管内直径d1=336 mm,汽包额定压力pe=15.596 MPa(表压)。水压试验压力为19.62 MPa,线膨胀系数a1=1.277 6×10-5K-1,热扩散率a=519.8 mm2/min,泊松比v=0.3,最小屈服极限σS=340 MPa,强度极限σb=580 MPa。

(a)

(b)

图7 升温率在冷态启动过程中对汽包应力和汽包寿命损耗的影响

Fig.7 Influence of heating rate on the stress and life loss of boiler drum in cold startup process

首先根据该机组的年发电量,将汽包寿命损耗换算成该机组的发电量损失,进而得到汽包的寿命成本。

Cpd=Qa×C0/La

(5)

Cdrum=Cpd×Lcold

(6)

式中:Qa为年平均发电量,kW·h;C0为平均每kW·h电的利润,元/(kW·h);La为每年汽包的寿命损耗;Cpd为每损耗一个单位的汽包寿命使得机组提前报废造成相应电厂的利润损失,元;Lcold为汽包冷态启动一次的寿命损耗;Cdrum为锅炉冷态启动一次汽包的寿命成本,元。

根据汽包全寿命周期成本(LCC)最优理论,锅炉的冷态启动过程总成本不仅包含所消耗的燃料成本,还包括由不同升温率决定的汽包寿命成本:

Ctotal=Cfuel+Cdrum

(7)

式中:Cfuel为冷态启动过程中的燃料成本,元;Ctotal为冷态启动过程总成本,元。

图8给出了升温率对冷态启动过程中锅炉各项成本的影响。从图8可以看出,随着升温率的提高,Cfuel不断降低,但Cdrum不断上升,而Ctotal经历了一个由大到小,再由小到大的变化过程。当升温率在0.8~1 K/min内,Ctotal最小,采用这种升温率启动锅炉能够使总成本最低,从而使总的经济效益达到最优。在调峰期间升温率对冷态启动过程总成本的影响规律与启动期间类似,故不再赘述。

图8 冷态启动过程中升温率对锅炉成本的影响

Fig.8 Influence of heating rate on the boiler cost in cold startup process

如果要在保持锅炉汽包寿命成本不变的同时,减少燃料的消耗从而节约锅炉燃料成本,可以在启动期间和调峰期间采取变升温率的调节方式,能够取得更加优异的经济效益[9-12]。

5 结 论

(1)汽包的材料、结构和升温率都会对汽包寿命产生影响,其中材料因素和结构因素是设计阶段最重要的因素,应当根据汽包所承担的负荷类型进行优选,而升温率是运行阶段影响汽包寿命损耗的直接因素。

(2)材料因素中,较大的热扩散率和较小的线膨胀系数对减小冷态启动过程中汽包寿命损耗是有利的。在应变较大的冷态启动过程中,塑性较好的19Mn5钢板的汽包寿命损耗小;在应变相对较小的调峰过程中,强度较高的BHW35钢板的汽包寿命损耗小。19Mn5更适合作为两班制调峰机组锅炉汽包的材料,而BHW35更适合作为低负荷调峰机组锅炉汽包的材料。

(3)结构因素中,汽包内直径和汽包厚度对应力峰值的影响比其对应力谷值的影响大得多。较小的汽包内直径和较大的汽包厚度对减小冷态启动过程和调峰过程中汽包寿命损耗是非常有利的。SA229这种汽包材料的最大优点是容易加工,板材可以做得很厚,可以有效降低应力峰值,达到减小汽包寿命损耗的目的。

(4)对于已经投运的锅炉,其汽包的材料和结构已经确定,确定最优的升温率对减小汽包寿命消耗、减少冷态启动过程总成本,以达到最佳的经济效益具有现实意义。