660 MW超临界直流锅炉启动过程优化计算及节能策略

刘万宇, 杨 冬, 万 李, 刘 丹, 党 龙, 赵广勋, 周海克

(1.西安交通大学 动力工程多相流国家重点实验室,西安 710049;2.陕西华电发电有限责任公司,陕西蒲城 715501)

锅炉启动技术是超临界机组的关键技术之一,由于直流锅炉的工作原理具有特殊性,其启动过程也具有某些特殊性[1]。对于电厂运行人员来说,获得主蒸汽压力与燃料量投入的对应关系在锅炉启动过程中显得尤为重要,了解两者的关系可以使机组按照预定曲线升温升压,还可避免相应受热部件超温。为解决上述问题,需要建立能够准确模拟锅炉启动过程的数学模型。目前的发展趋势是建立整台机组的全工况实时仿真模型[2]。

对于机组的启动过程来说,根据动态特性曲线来确定锅炉的动态参数是很有必要的[3-5]。国内外学者对锅炉各个部件的动态特性进行了分析和研究。Åström等[6]采用分布参数模型对汽包锅炉长期的动态过程进行了模拟。Starkloff等[7]提出了亚临界锅炉的计算模型。Oko等[8]开发了能模拟500 MW超临界燃煤锅炉燃烧的计算模型。Schuhbauer等[9]提出了超临界锅炉工质侧温度的计算模型,并对燃烧部分进行了三维数值模拟。这些研究在其涉及的范围内都取得了较好的计算结果,但其中的许多方法进行了大量简化,只适用于锅炉在稳态运行点附近发生微小变化时的动态特性计算。

针对某发电公司5号超临界直流锅炉启动过程,笔者开发了能够模拟该锅炉冷态启动过程的计算机程序,并对该程序进行了实用性验证。通过试验研究确定了启动过程中的最小安全流量,对20%BMCR(其中BMCR为锅炉最大连续蒸发量)启动流量下锅炉的冷态启动特性进行模拟计算,得到了从点火至最小直流负荷的最佳启动曲线,并与该发电公司目前37%BMCR启动流量方案进行了对比分析,同时提出了机组启动过程中的节能及安全运行策略,这对节能减排和加快机组并网发电具有积极作用。

1 计算程序HDBS开发

1.1 炉膛燃烧及流动换热模型

与稳态计算不同,本次计算中物理量是随时间动态变化的,要确定其随启动时间的变化关系,需要建立合理的炉膛燃烧和流动换热模型。故本次动态模拟主要分为2部分,即炉膛部分和包括过热器、再热器等在内的受热面部分。对后续受热面进行建模的前提是先进行炉膛燃烧计算,得到所需要的烟气参数,所以模型流程是先进行锅炉燃烧计算(即炉膛燃烧模型),后进行流动换热计算(即流动换热模型),对流动换热模型的建立主要是求解工质侧、烟气侧参数与金属蓄热所满足的连续性方程、动量守恒方程、能量守恒方程以及补充方程组成的封闭微分方程。

炉膛燃烧模型将炉膛分为2个计算区域,如图1所示,燃烧器区域为辐射区,在该区只考虑烟气与炉壁辐射换热,不考虑两者间的对流换热;而对流区为炉膛其余部分,不仅要考虑辐射换热,还要考虑烟气流动引起的对流换热。

图1 炉膛分区示意图Fig.1 Partition of the furnace area

高温烟气在辐射区放热的热平衡方程为:

φBj(Ql-hfo)=Qf+QI

(1)

式中:φ为保热系数;Bj为计算燃料消耗量;Ql为以1 kg计算燃料为基准送入炉膛的有效热量;hfo为辐射区出口烟气焓;Qf为辐射区内火焰与炉壁的辐射换热量;QI为火焰与出口截面I间的辐射换热量。

锅炉管道内各种工质的蓄热能力不同,且汽水工质在不同工况下会发生相变[10]。由于整个换热过程模拟比较复杂,根据Wang等[11]的水动力研究结果可知,以单管代表管组对本问题影响不大,故将管束流动换热情况用一根管道来表示,且认为换热均匀,忽略了换热过程中的水动力不均匀性。

基于以上假设,质量守恒方程为:

(2)

式中:qm为工质流量;l为工质流动方向坐标;F为管道横截面积;ρ为工质密度;t为时间。

动量守恒方程为:

(3)

式中:u为工质流速;p为工质压力;θ为管道倾角;fp为摩擦压降;g为重力加速度 。

能量守恒方程为:

(4)

式中:q2为单位时间内金属壁对工质的换热量;h为工质焓;mw为单位管长中工质质量。

对于省煤器、给水管道等内部工质与金属传热系数较大的部位,在模拟过程中可以忽略工质与金属的温差;而对于过热器等部件来说,不仅要考虑温差,还要求解金属蓄热的微分方程来获得金属温度随时间的分布情况。金属蓄热微分方程为:

(5)

式中:mM为单位管长金属质量;cM为金属比热容;θM为金属温度;q1为单位时间高温烟气与金属壁的换热量。

根据烟气在辐射区放热的热平衡方程,通过逐次逼近法可得到辐射区出口烟气的温度和焓;各部件中工质参数可通过求解以上方程组成的微分方程组获得;根据当前时层炉膛出口烟气参数和能量守恒方程,可得到该时刻烟气在锅炉各部件处的温度分布[12]。

1.2 直流锅炉简介及计算程序输入结构

所研究的DG2100/25.4-II2型锅炉是东方锅炉(集团)股份有限公司与东方日立锅炉有限公司合作设计制造的660 MW超临界直流锅炉。该锅炉为超临界参数变压直流炉,采用一次再热、单炉膛、尾部双烟道、挡板调节再热蒸汽温度、平衡通风、半露天布置、固态排渣、全钢构架、全悬吊结构Π型锅炉,设计煤种为黄陵长烟煤,各受压件布置及汽水流程如图2所示。

1-冷灰斗;2-螺旋管圈;3-过渡件;4-垂直管圈;5-折焰角;6-延伸侧墙;7A-尾部烟井;7B-炉顶管;8-省煤器;9-前屏过热器;10-后屏过热器;11-末级过热器;12-低温再热器;13-高温再热器;14-汽水分离器;15-集箱;16-连接管道

图2 锅炉结构示意图

Fig.2 Structure diagram of the boiler

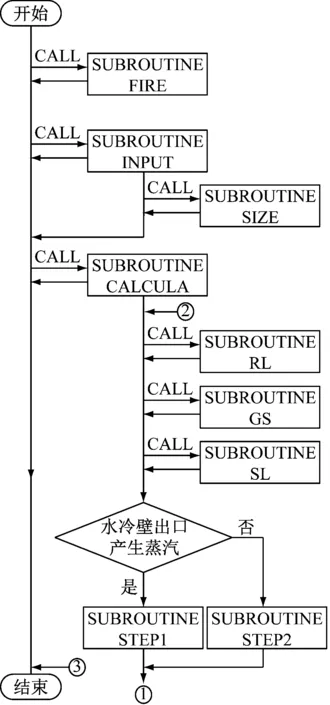

针对该锅炉结构及启动过程,在完成炉膛燃烧模型计算后,通过求解流动换热模型中涉及的锅炉各部件中工质侧、烟气侧参数与金属蓄热所满足的封闭微分方程组[12],开发了计算程序HDBS,其调用关系如图3所示。

图3 超临界锅炉计算程序调用关系流程图Fig.3 Calculation chart for startup process of the supercritical boiler

按计算程序要求输入锅炉启动系统各种结构数据及汽轮机旁路系统控制参数。计算程序按烟气流程共划分为13个计算部件,按照启动过程中工质流动顺序,将受热面依次分为省煤器、水冷壁、炉顶过热器、包覆过热器、分隔屏过热器、后屏过热器、末级过热器、低温再热器及高温再热器,其输入数据包括各个部件管子结构尺寸,最小直流负荷时管内工质对流传热系数和管外烟气传热系数,点火时刻各个部件金属温度分布和满负荷时主蒸汽质量流量、温度、压力以及再热蒸汽质量流量、温度。水冷壁按长度均分为200个计算单位,省煤器、过热器与再热器按长度各均分为15个计算单位,其输入数据包括管子根数、尺寸以及最小直流负荷时烟气对流传热系数、辐射传热系数和管内工质对流传热系数等。从锅炉点火时刻开始计时,作为曲线起始值,计算程序初始值从电厂数据库获得。

计算程序的主要功能如下:(1)计算出燃料量与主蒸汽压力的对应关系,还可提供最佳启动曲线,从而在保证设备安全的前提下缩短启动时间,节省启动费用并减少工质及热量损失;(2)计算启动期间各个时刻主蒸汽温度和再热蒸汽温度,计算启动期间各个时刻汽水分离器水位,为其水位控制系统设计提供依据;(3)计算启动期间工质及热量损失,并对锅炉不同启动方式的经济性进行比较。

2 实例验证

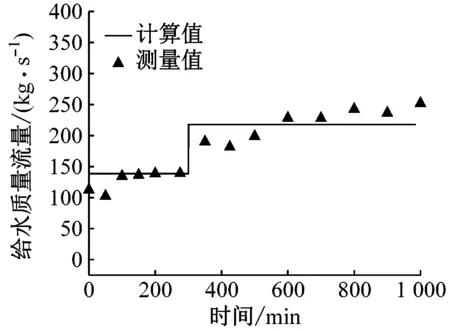

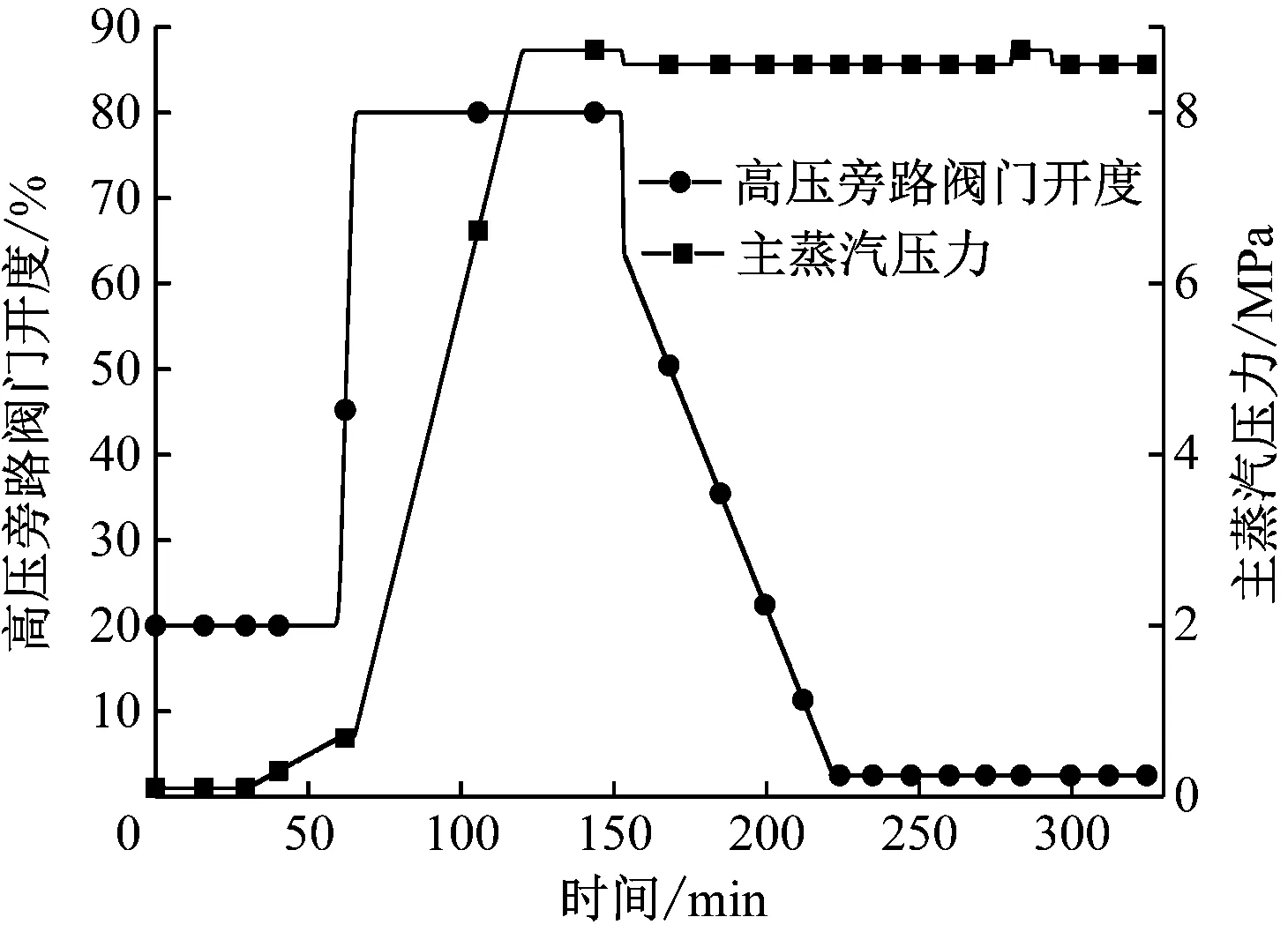

计算程序在锅炉启动过程优化过程前需进行实用性验证。以2017年2月8日该锅炉由点火至达到最小直流负荷这段冷态启动过程为模拟对象,利用所开发的计算程序进行模拟计算,比较了启动过程中燃料量、高压旁路阀门开度、给水质量流量、蒸汽温度及压力等重要参数的计算值与输入值,其中输入值为锅炉实际启动过程中主要运行参数,根据现场实测值拟合得到。启动过程中燃料量随时间的变化曲线如图4所示,高压旁路阀门开度变化如图5所示,计算时将燃料量和高压旁路阀门开度作为输入条件,将该曲线拟合成高压旁路阀门开度与时间的函数关系并输入子程序SPECIFC2中。

图6给出了冷态启动时给水质量流量、主蒸汽温度和再热蒸汽温度计算值与测量值的比较。由图6(a)可知,300 min以前流经省煤器的给水质量流量为137.45 kg/s,300 min以后给水质量流量跃升为217.56 kg/s,计算值与测量值符合良好,说明所采用的给水质量流量计算模型是正确的。

从图6(b)和图6(c)可以看出,主蒸汽温度、再热蒸汽温度计算值与测量值基本一致,表明所采用的管内工质及管外烟气非稳态流动换热模型是正确的。

图4 冷态启动时燃料量计算值与输入值的比较

Fig.4 Comparison of fuel quantity between calculated results and input data during cold startup process

图5 冷态启动时主蒸汽压力和高压旁路阀门开度测量值的变化曲线

Fig.5 Main steam pressure vs. opening of high-pressure bypass valve during cold startup process

(a) 给水质量流量

(b) 主蒸汽温度

(c) 再热蒸汽温度图6 冷态启动时给水质量流量、主蒸汽温度和再热蒸汽温度计算值与测量值的比较Fig.6 Comparison of feedwater flow and main/reheat steam temperature between calculated results and actual measurements

通过全面比较计算值与测量值,可知该计算程序能够正确模拟实际启动过程,可用于超临界锅炉启动过程优化并为用户提供相应启动曲线。

图7给出了计算所得的工质及热量损失随时间的变化。由图7可知,至模拟过程结束,本次启动过程中工质损失为177.871 t,热量损失为2.587×1010kJ。综合计算结果,可绘出启动过程中重要参数的变化曲线,如图8所示,可供运行人员参考。

图7 冷态启动时工质和热量损失Fig.7 Heat and fluid loss during cold startup process

图8 冷态启动时给水质量流量、主蒸汽质量流量、燃料量和主蒸汽温度测量值的变化曲线

Fig.8 Variation of measured feedwater flow, main steam flow, fuel quantity and main steam temperature during cold startup process

3 锅炉启动过程试验研究及优化计算

3.1 20%BMCR启动流量的安全性试验研究

锅炉启动流量大小直接影响启动过程中的安全性及经济性,大的启动流量对于改善水动力特性是有利的,但工质及热量损失都会增加,因此在保证受热面得到有效冷却和工质流动稳定的条件下,应尽可能选择小一些的启动流量。目前超临界锅炉的启动流量一般选为30%BMCR左右。

选择更小的启动流量,可以适应当前灵活性运行和深度调峰的要求,但同时也要保证受热面得到有效冷却和水动力保持稳定。直流锅炉炉膛设计的关键是保持位于高热流区域水冷壁管内足够的传热及均匀的管间金属温度。水冷壁的设计必须避免超临界压力下类膜态沸腾(PFB)及亚临界压力下膜态沸腾(DNB)的发生,此外还必须保证流体在蒸干点处金属管壁得到足够的冷却。该锅炉在BMCR负荷时的水冷壁质量流速G=2 120 kg/(m2·s),在20%BMCR负荷时水冷壁质量流速G=424 kg/(m2·s)。选择20%BMCR启动流量,对缩短启动时间、加快机组并网发电具有较好的促进作用,但需要对其安全性进行试验研究。

图9给出了亚临界压力区压力p=16 MPa,G=430 kg/(m2·s)时,外壁热负荷q对内螺纹管内壁温度随工质焓h变化的影响,其中x为干度。从图9可以看出,在亚临界压力区压力和质量流速一定的情况下,随热负荷的增加,内螺纹管内发生传热恶化时工质的临界干度减小;发生传热恶化后的管内壁温度飞升也更加剧烈。值得注意的是,图中所示工况下,管内发生传热恶化时工质的干度都较大,均大于0.8,这就说明在亚临界压力区,内螺纹管主要发生第二类传热恶化,即干涸。

图10给出了亚临界压力区p=12 MPa,q=138kW/m2时,质量流速对内螺纹管内壁温度随工质焓变化的影响。从图10可以看出,在很大的干度值范围内,内螺纹管管壁始终保持在较低的温度,内螺纹管内壁温度较管内工质温度略高,高出约9 K。在亚临界压力区压力和热负荷一定的情况下,管内质量流速由232 kg/(m2·s)增大到430 kg/(m2·s)时,内螺纹管内发生传热恶化时的工质干度有所增大,即传热恶化被有效滞后。这主要是因为当质量流速增大时,管内流体湍流强度增加,强化了管壁与流体之间换热的同时,也使得主流带走壁面上汽泡的能力增强,迫使壁面无法形成连续的汽泡层,大大提高了管内壁的换热效果,在环状流区域,内螺纹产生的旋流导致更多的液滴被甩到壁面上,能够有效抑制第一类传热恶化,并使得第二类传热恶化有效滞后。

图9 热负荷对管内壁温度的影响Fig.9 Impact of heat flux on the variation of inner wall temperature

图10 质量流速对管内壁温度的影响

Fig.10 Impact of mass flux on the variation of inner wall temperature

试验研究表明,采用较低的20%BMCR启动流量既能满足机组安全性要求(推迟传热恶化的发生),又对缩短启动时间、加快机组并网发电具有较好的促进作用。同时,可以节约启动燃料量及耗水量,对节能减排和适应当前灵活性运行及深度调峰具有重要的作用。

3.2 20%BMCR启动流量下启动过程优化计算

该锅炉目前采用的最小启动流量为37%BMCR,负荷达到最小直流负荷的时间为1 000 min左右。而启动流量为20%BMCR时,达到最小直流负荷时启动时间大幅度减少至325 min,锅炉启动时间越短,启动费用及启动期间热量损失越少。

图11给出了冷态启动时主蒸汽升压曲线及高压旁路阀门开度计算值的变化曲线。由图11可知,29.9 min以前,水冷壁中工质未汽化,没有蒸汽从汽水分离器进入过热器系统,高压旁路阀门前压力保持大气压力不变。随着蒸汽产量的增加,高压旁路阀门开度随之增大,主蒸汽压力开始上升,直至60 min时主蒸汽压力达到0.7 MPa,此阶段升压速率为0.019 9 MPa/min。此后直到120 min,主蒸汽压力达到8.561 MPa,此阶段升压速率为0.149 MPa/min,而此前高压旁路阀门开度已增大到80%,主蒸汽压力达到最大值并在负荷达到最小直流负荷之前保持不变,高压旁路阀门运行模式则由阀位方式进入定压方式且开度一直不变。

图11 主蒸汽压力和高压旁路阀门开度计算值的变化曲线

Fig.11 Variation of calculated main steam pressure and opening of high pressure bypass valve

图12给出了与主蒸汽升压及高压旁路阀门开度变化相匹配的燃料量随时间的变化曲线。由图12可知,130.85 min时燃料量为30.55 t/h,230.1 min左右时燃料量达到34.72 t/h,锅炉达到最小直流负荷时所需燃料量为54.16 t/h。主蒸汽升压曲线不同,计算程序所得的燃料量变化也不同。这就使得计算程序具有计算优化启动曲线的功能,即根据寿命分析程序确定好优化的升压曲线后,可采用该计算程序计算出与之相对应的优化燃料量曲线。

图13给出了计算程序所得的锅炉给水质量流量及水冷壁出口蒸汽质量流量随时间的变化曲线。水冷壁的质量流速对其安全性影响很大,对于采用内螺纹管垂直管圈超临界锅炉水冷壁来说,质量流速在最小直流负荷时应大于管道在低负荷亚临界区安全运行的最小界限值。从图13可以看出,一直到模拟过程结束,给水质量流量始终保持不变;50 min以前,水冷壁出口工质为过冷水,50~265 min水冷壁出口工质为汽水两相混合物,270 min以后水冷壁出口工质处于过热状态,锅炉负荷达到最小直流负荷。

图12 冷态启动时燃料量计算值的变化曲线

Fig.12 Variation of calculated fuel quantity during cold startup process

图13 冷态启动时给水质量流量和水冷壁出口蒸汽质量流量计算值的变化曲线

Fig.13 Variation of calculated feedwater flow and outlet steam flow of water wall during cold startup process

图14给出了计算程序所得的汽水分离器水位随时间的变化曲线。从图14可以看出,启动初始水位维持在18 m不变,开始汽化时水位随时间变化较大;32.75 min时水位发生较大变化,这与主蒸汽质量流量曲线相对应,325 min时水位降为0。此后储水箱疏水调节阀全部关闭,锅炉运行状态转为直流运行状态,一直保持到模拟过程结束。

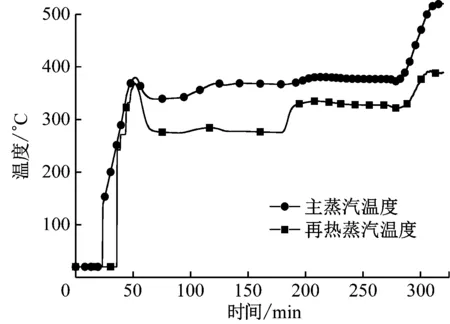

图15给出了计算程序所得的冷态启动时主蒸汽温度和再热蒸汽温度随时间的变化曲线。由图15可知,48.95 min以前,由于没有工质流入末级过热器,工质温度保持在初始设定值不变。在工质流入的初始时刻,由于蒸汽质量流量较小,对金属的冷却能力不高,工质温度和金属壁温较高,随着蒸汽质量流量的增加,工质温度开始略有波动。49.65 min以后,随着蒸汽质量流量的增加,由于来自汽水分离器的工质进入末级过热器,工质温度逐渐升高。至整个模拟过程结束,主蒸汽温度达到520.23 ℃,再热蒸汽温度达到388.84 ℃。图16给出了计算程序所得的工质及热量损失随时间的变化曲线。由图16可知,至模拟过程结束,工质损失为35.94 t,热量损失为4.73 ×109kJ。综合计算结果,绘出重要参数的变化曲线,如图17所示。

图14 冷态启动时汽水分离器水位计算值的变化曲线

Fig.14 Variation of water levels in moisture separator during cold startup process

图15 冷态启动时主蒸汽温度和再热蒸汽温度计算值的变化曲线

Fig.15 Variation of calculated main steam temperature and reheat steam temperature during cold startup process

图16 冷态启动时工质和热量损失计算值的变化曲线

Fig.16 Variation of calculated heat and fluid loss during cold startup process

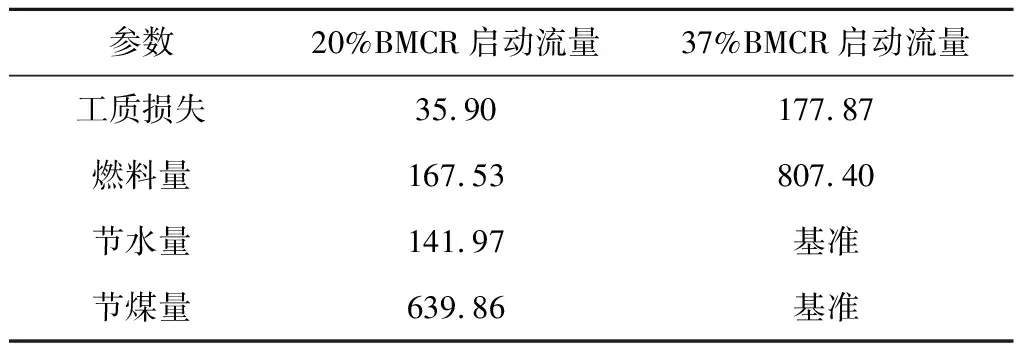

根据计算结果,采用20%BMCR启动流量后,工质及燃料节约量见表1。从表1可以看出,降低启动流量至20%BMCR,启动时间缩短为325 min时,节煤率可以达到79.2%,节水率可以达到56.9%。这说明20%BMCR启动流量的启动方式极大地节约了启动过程中的能耗,对于机组快速并网发电以及节约启动过程中燃料量、耗水量和厂用电量都有重要意义。

图17 冷态启动时给水质量流量、主蒸汽质量流量、燃料量和主蒸汽温度计算值的变化曲线

Fig.17 Variation of calculated feedwater flow, main steam flow, fuel quantity and main steam temperature during cold startup process

表1 20%BMCR启动流量下工质及燃料节约量Tab.1 Fluid and fuel saving under 20%BMCR startup flow t

3.3 启动过程中的节能及安全运行策略

针对以上分析研究并结合实际锅炉启动过程及运行规程,提出了以下节能及安全运行策略:

(1) 启动前应对各系统进行检查,确保一切系统正常后方可进行锅炉启动。锅炉清洗过程中利用省煤器进行大小流量间歇冲洗,这样可加速硅铁垢的扰动和剥离。

(2) 吹扫完成后维持炉膛通风量在30%~40%BMCR风量范围内,直到锅炉负荷达到相应水平时为止,满足点火后才允许锅炉点火。根据以上分析,降低最小直流负荷为20%BMCR。

(3) 根据电厂运行规程,为使得启动过程中干湿转换过程(达到最小直流负荷前)安全顺利进行,当汽水分离器出口出现2~3 K过热度后,应立即增加机组负荷,快速完成此阶段。主蒸汽温度以不超过520 ℃为宜,为防止启动上部磨煤机后火焰中心位置上移,可使用多套制粉系统进行操作。保证除氧器入口水质满足要求。在除氧器上水正常时,凝结水精处理入口水质一旦满足投运条件马上投运,该发电公司精处理出口水质控制标准为:Fe质量浓度<5 μg/L,SiO2质量浓度<10 μg/L。

(4) 启动过程中高温受热面易发生氧化皮大量剥落事故,严重影响机组运行安全。相应控制策略如下:按照计算曲线结合运行规程严格控制锅炉升温升压速率,另外控制汽水分离器内外壁温差不大于20 K,在主蒸汽温度达到450 ℃以上时,严格控制蒸汽温升率;控制受热面各管屏相邻间温差不大于50 K。点火时尽量控制给水温度在140 ℃左右。机组负荷低于22%额定负荷时不使用减温水,再热减温水量应小于10%再热蒸汽质量流量。

4 结 论

(1) 在正确建立和求解炉膛燃烧及各受热面流动换热模型的基础上,以某发电公司5号直流锅炉启动过程为研究对象,开发了能够模拟锅炉冷态启动过程的计算程序HDBS。利用计算程序对该发电公司目前37%BMCR启动流量下锅炉冷态启动过程进行数值模拟,并与电厂测量值进行了比较,结果表明二者吻合较好,计算程序可用于实际工程计算。

(2) 采用较低的20%BMCR启动流量既能满足机组安全性要求,又对缩短启动时间、加快机组并网发电具有较好的促进作用。同时,可以有效节约启动过程中的燃料量与耗水量,对节能减排和适应当前灵活性运行及深度调峰具有重要的作用。

(3) 对采用20%BMCR启动流量下锅炉的冷态启动特性进行了数值模拟,获得启动过程中各个时刻工质侧关键参数的分布、工质及热量损失、汽水分离器水位及疏水量的变化规律。计算结果可为电厂运行人员提供从锅炉点火至最小直流负荷的最佳启动曲线。

(4) 与该发电公司目前37%BMCR启动流量的启动方案相比,以20%BMCR为启动流量时启动时间缩短为325 min时,节煤率可以达到79.2%,节水率可以达到56.9%,故可以有效节约启动过程中的燃料量及耗水量,同时提出的机组启动过程中节能及安全运行策略对节能减排和保证机组安全启动具有重要的作用。