考虑能耗的铁水联运集装箱装卸设备协同调度

杨宜佳,朱晓宁,闫柏丞,姚 宇

(北京交通大学交通运输学院,北京100044)

0 引言

能源和交通是我国经济发展的基础.随着“一带一路”倡议的提出,集装箱铁水联运等多式联运模式蓬勃发展,港站作业量不断增大,装卸作业过程中的能耗随之增长.面对“新常态”下我国交通运输总体能耗的新要求,研究面向高能效运营的铁水联运装卸设备协同调度问题具有重要意义.

目前对集装箱铁水联运和考虑能耗下装卸设备调度的研究尚不成熟.在港站装卸设备协同调度方面,Lau等[1]研究了自动化码头中岸桥、自动引导车、场桥间的协同调度,利用遗传算法与最大匹配算法求解模型;Chen等[2]基于混合流水车间调度(HFSS)方法对此问题构建模型,利用禁忌搜索算法求解;钱继锋等[3]考虑了设备装卸作业序列因素,对岸桥、集卡和场桥进行协同调度优化;Kaveshgar等[4]研究了进口集装箱卸箱作业下的岸桥和集卡协同调度,构建混合整数规划(MIP)模型,设计基于遗传算法和贪婪算法的混合算法求解;常祎妹等[5]考虑了铁水联运下码头与铁路的作业联系,构建了铁路作业区多设备协同调度MIP模型,设计改进多层遗传算法求解.在考虑能耗的设备调度研究中,Sha等[6]考虑了设备周转距离等能耗影响因素,从低碳视角对港口龙门吊进行调度分配;He[7]探讨了船舶等待时间和港口能耗间的关系,以船舶离港延误时间和岸桥作业能耗最小为目标,对泊位分配和岸桥调度进行协同优化.现有研究多集中于单运输模式下的港口设备调度优化,忽略了铁水联运下码头与铁路作业间的协同配合及装卸作业过程的能耗影响.

基于以上不足,本文充分考虑铁水联运下铁路与港航间的设备协同作业机理及设备调度对能耗的影响,研究面向高能效运营的集装箱港站中岸桥、集卡和正面吊的协同调度.

1 问题描述与建模

1.1 问题描述

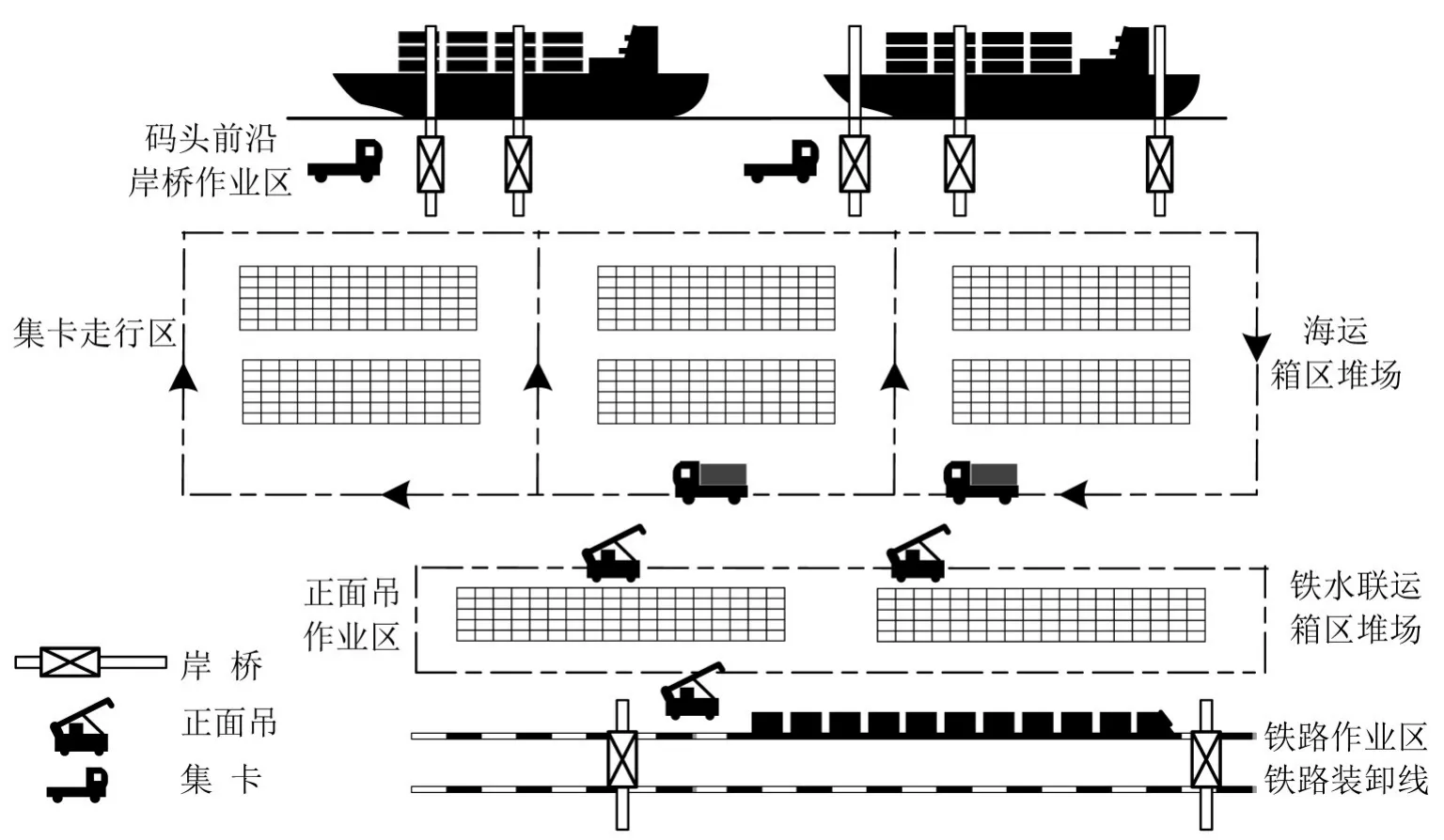

集装箱港站铁水联运作业区是各装卸设备操作联运箱的主要场所,如图1所示,以进口箱作业过程为例:船舶到达后,码头前沿的岸桥将任务箱从船舶卸下,交由等候在岸侧的集卡驳运到堆场的交箱位置,再由正面吊将其卸下,堆存到堆场或装至到达列车的指定箱位;出口箱的操作过程与之相反.在此三阶段设备作业过程中,岸桥、集卡、正面吊在各自阶段对分配到的多个任务箱进行连续作业,同时彼此协同配合完成同一任务箱在船舶与列车间的高效周转.因此,可基于HFSS思想对铁水联运装卸设备协同调度问题构建模型求解.

图1 铁水联运作业区示意图Fig.1 A typical layout of joint operation area in rail-water container terminal

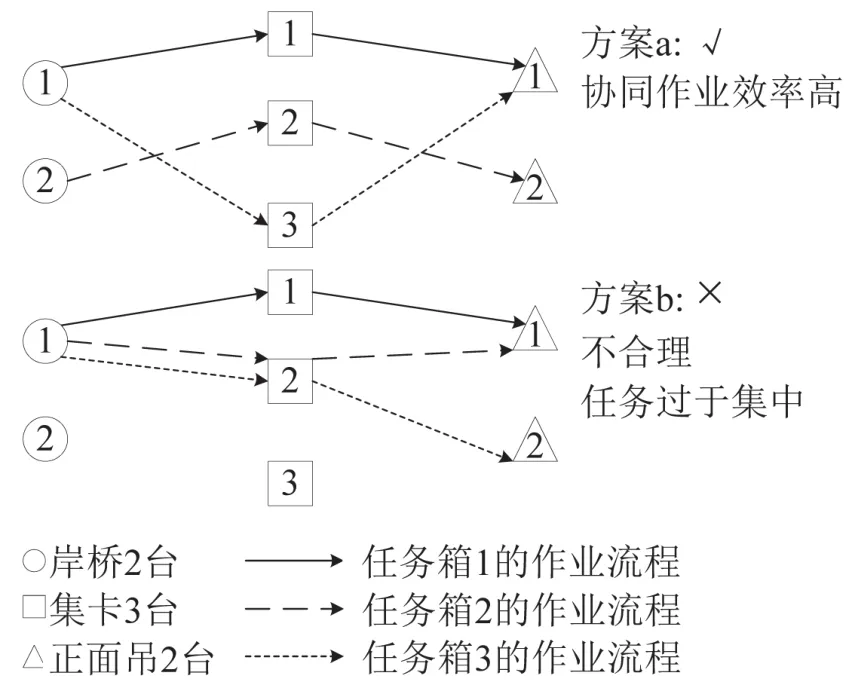

装卸作业序列是多设备间协同调度需考虑的核心问题,决定了系统整体的装卸效率水平.如图2所示,不合理的作业序列会导致设备间的彼此等待,造成作业效率低下,同时产生不必要的设备能耗.因此,需对设备的装卸调度序列进行优化,以实现高能效的港站多设备间装卸协同作业.

1.2 模型假设

(1)统计期内,仅考虑铁水联运进口箱的卸箱作业.

(2)基于港站实际操作中的调度规则,不考虑岸桥等待集卡作业的情况.

(3)考虑到计算的复杂性,集卡阻塞及集卡走行路径等问题不予考虑.

图2 不同的装卸调度序列方案Fig.2 Scheduling sequences of 2QCs,3ITs and 2RSs with 3 container tasks

1.3 符号定义

N——铁水联运进口箱任务集合,i,i′∈N;

J——作业阶段集合,J={j|j=1,2,3};

Mj——阶段j的作业设备集合,j=1,2,3时分别对应岸桥、集卡、正面吊作业阶段;

pj——阶段j中装卸设备的作业效率;

μ——岸桥的单位能耗指标;

ζj——阶段j中设备的单位能耗指标,j=2,3时分别对应集卡和正面吊的单位能耗指标;

α——电力能源折算系数;

β——柴油能源折算系数;

Kj——阶段j中设备的作业时间利用率;

M——极大正常数;

T——统计期;

Z——虚拟任务箱;

TCT——装卸作业总完工时间,即最后一箱的作业完工时间.

1.4 模型描述

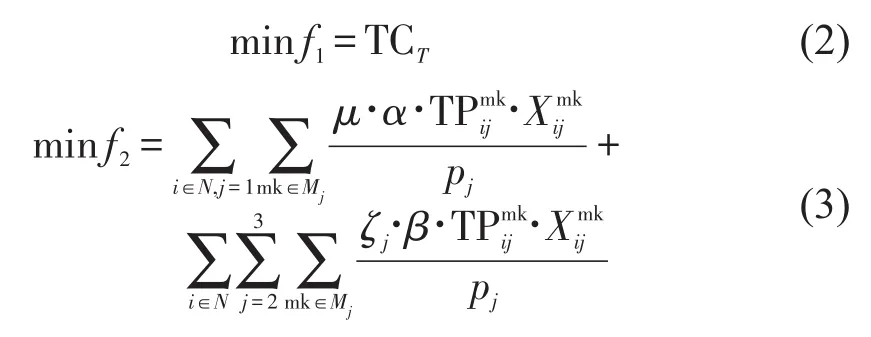

本文研究的港站装卸作业协同优化问题包括作业效率与设备能耗两个优化目标,其中装卸过程中的设备能耗包含电耗和油耗两部分,岸桥消耗电能,集卡和正面吊消耗柴油.为方便统计装卸过程的总体能耗,引入设备能耗折算系数α,单位为kg标准煤/kWh或kg标准煤/kg,将不同的设备能耗统一转换为标准煤能耗,结合设备的单位能耗指标μ,单位为kWh/TEU或kg/TEU,以及各设备的单位时间作业效率pj-1,单位为TEU/h,可计算得出装卸设备的单位时间能耗量Emk,单位为kWh/h或kg/h,如式(1)所示.

进而构建双目标协同优化模型为

式(2)表示最小化装卸作业总完工时间;式(3)表示最小化岸桥、集卡、正面吊协同作业过程的总能耗.

模型约束条件包括:

(1)作业序列约束.

式(4)规定了任务箱在各阶段作业的设备唯一性;式(5)要求各阶段设备的当前作业有且仅有一个紧前或紧后任务箱;式(6)和式(7)要求各阶段设备分别选取虚拟箱0作为起始作业箱,虚拟箱Z作为终止作业箱;式(8)确定各阶段设备的作业序列,即集装箱先后作业顺序.

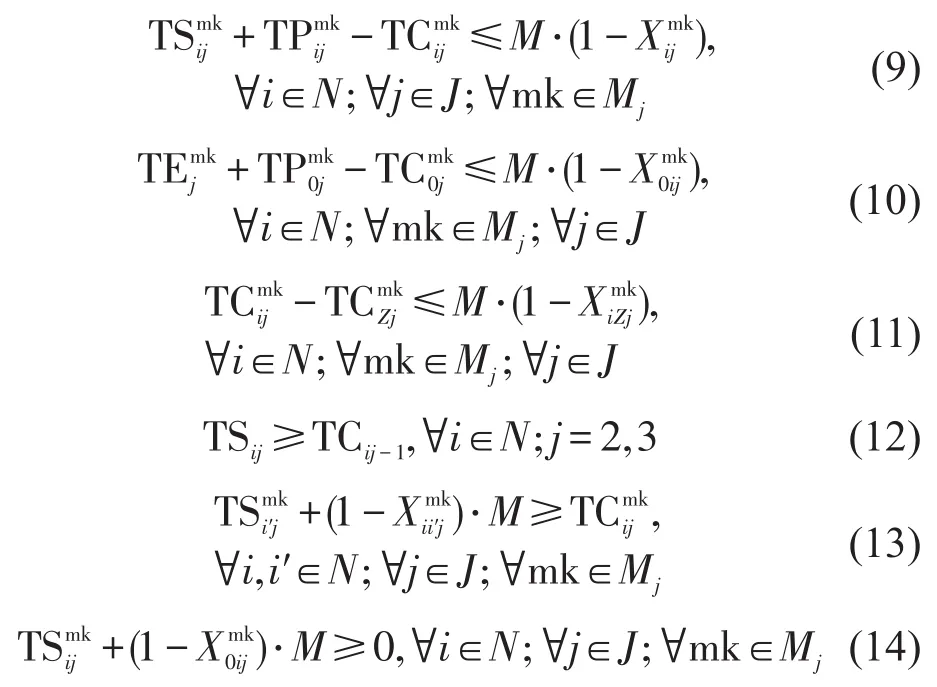

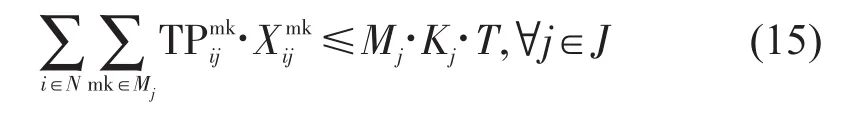

(2)作业时间约束.

式(9)确定设备在各阶段的当前作业箱完成时间;式(10)确定各设备的最早可利用时间;式(11)确保虚拟箱Z完成作业时,设备在本阶段的作业终止;式(12)定义了同一任务箱在前后两阶段连续作业的时间关系;式(13)和式(14)定义了在同一设备上连续作业的前后两箱的时间关系.

(3)设备能力约束.

式(15)要求各设备的允许作业时间必须在可利用范围内.

(4)变量约束.

式(16)和式(17)为决策变量约束.

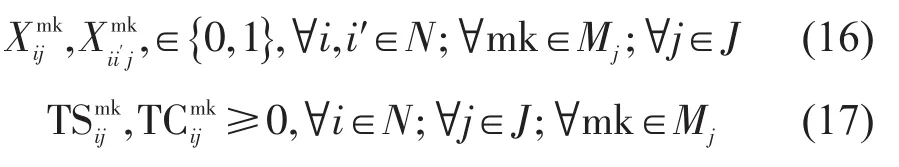

2 求解算法

多设备协同调度问题是NP-hard[1],精确算法难以求解,需利用智能启发式算法求解.遗传算法(GA)和模拟退火算法(SAA)分别具有很强的隐形并行性和全局搜索能力,适用于此类问题,故本文在遗传算法中加入退火机制,设计混合优化算法对模型求解,以解决遗传算法容易陷入局部最优及后期收敛较慢等问题,确保最终结果收敛到最优解的区间,具体算法流程如图3所示.

图3 混合优化算法流程Fig.3 Flowchart of the proposed hybrid optimization algorithm

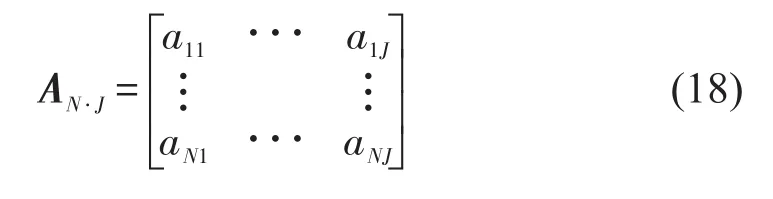

(1)染色体编码.

染色体采用实数编码,编码矩阵为

式中:N——任务箱数;

J——作业阶段,每阶段有作业设备Mj个,元素aNJ在区间(1,Mj+1)中随机产生并向下取整,代表在阶段j对任务箱i进行作业的设备号.

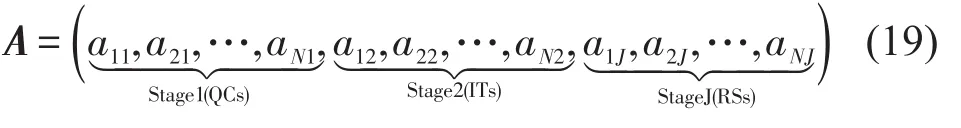

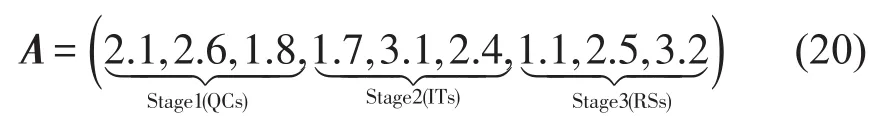

故染色体可表示为

以3个任务箱、2台岸桥、3台集卡和3台正面吊的调度问题为例,染色体可表示为

在该染色体解中,任务箱1由2号岸桥卸船,1号集卡水平驳运,最后由1号正面吊装车或堆场推存.且任务箱1和箱2均由2号岸桥作业,任务箱3由1号岸桥作业,对于同一设备作业多箱的情况,元素值小的任务箱优先作业,故1号岸桥先作业箱1然后作业箱2.

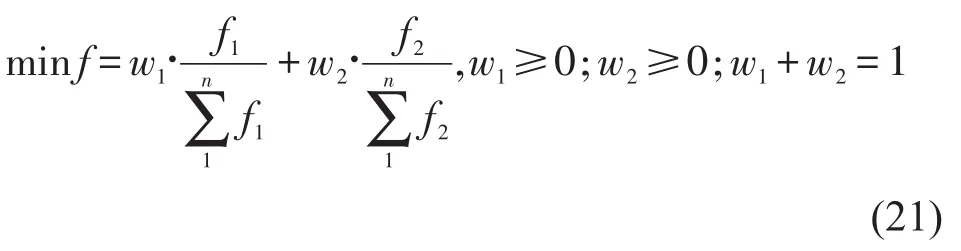

(2)适应度评价和选择.

协同优化作业完工时间和能耗,需对式(2)和式(3)进行标准归一化处理,并对两个子目标函数进行权重赋值,以适应港站对于提高作业效率或降低能耗的不同需求,并得到双目标协同优化评价值.标准归一化后的目标函数为

取式(21)的倒数作为适应度函数,并结合轮盘赌法和精英保留策略进行染色体解的选择操作.

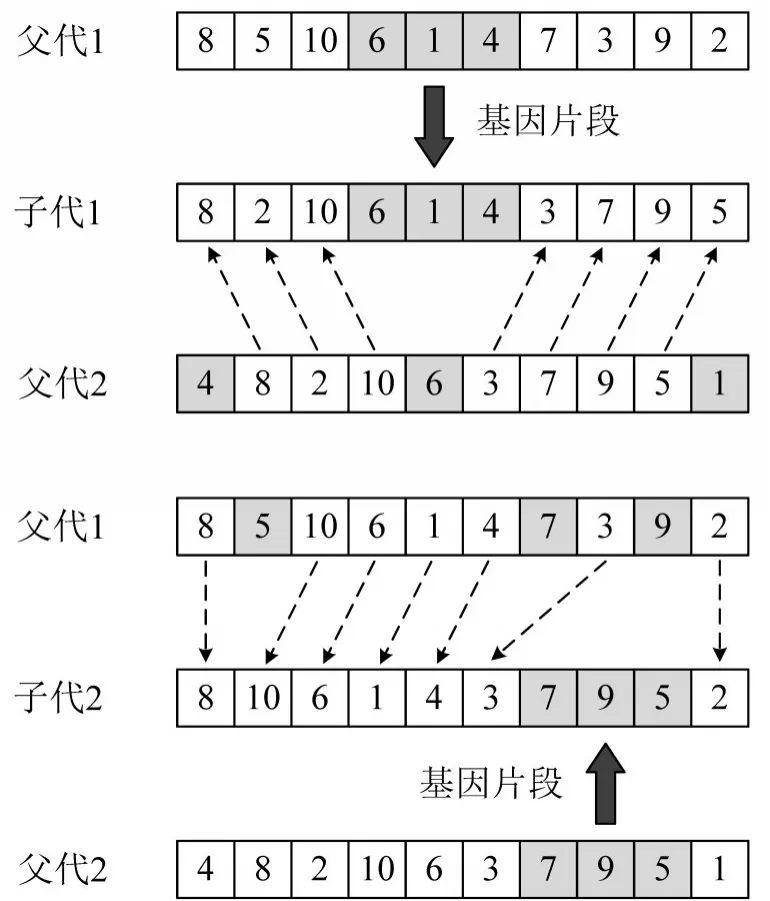

(3)交 叉.

本文采用部分匹配交叉的方法,如图4所示.

图4 部分匹配交叉Fig.4 Partially mapped crossover scheme

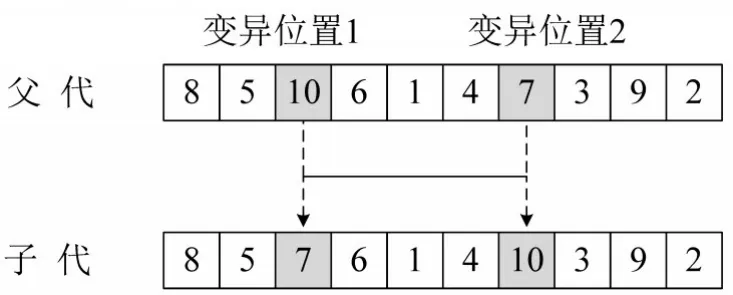

(4)变 异.

通过随机生成两个基因位置,交换这两个位置上的基因,完成变异操作,如图5所示.

图5 染色体变异Fig.5 Mutation operation

(5)模拟退火处理.

通过上述过程产生新一代种群,多次迭代后,遗传算法可能会因为染色体基因的相似性而出现早熟收敛,故本文利用退火机制避免遗传算法陷入局部最优并向全局搜寻最优解.在退火过程中,对染色体种群进行扰动处理产生新解,根据Metropolis准则选择是否接受新解,然后缓慢降低温度,进入下一次迭代直到满足终止条件.

3 模拟计算与结果分析

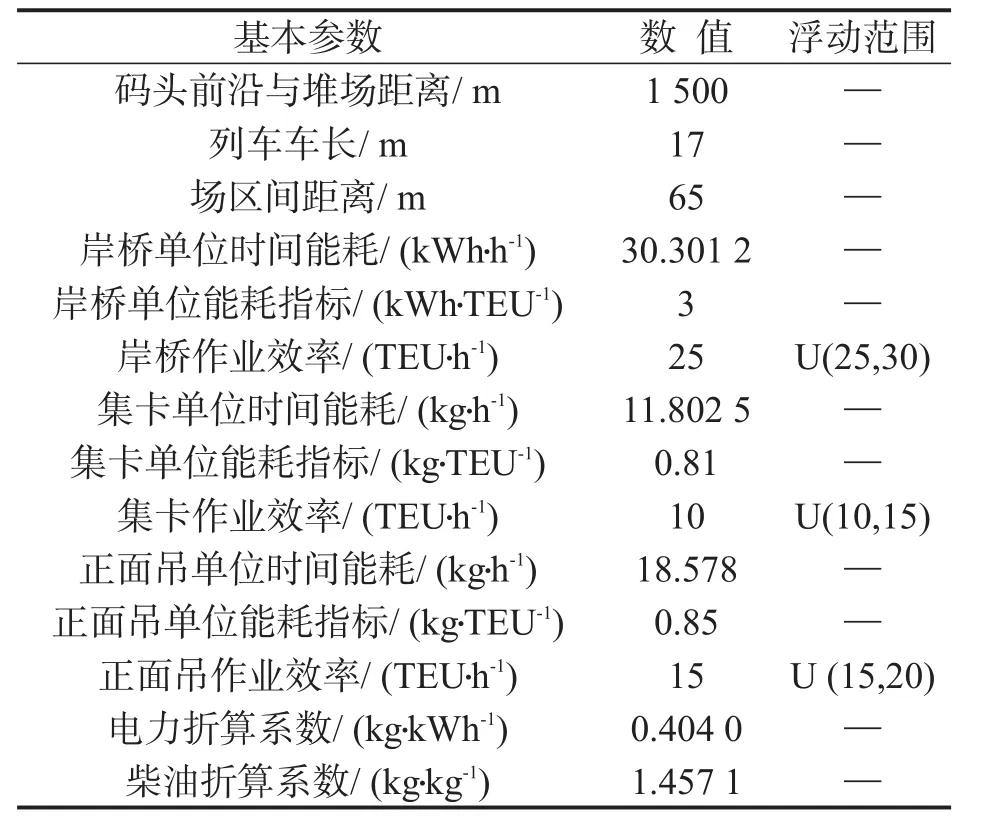

根据Chen等[2]、Sha等[6]实验参数,结合大连大窑湾铁水联运集装箱码头相关数据进行模拟计算,模型测试环境为Intel(R)Core(TM)i5-7200U CPU@2.50GHz 8GB内存,Matlab建模并设计算法求解,设备基本参数如表1所示.

表1 模型及设备基本参数Table 1 Parameter of the model and the handling equipment

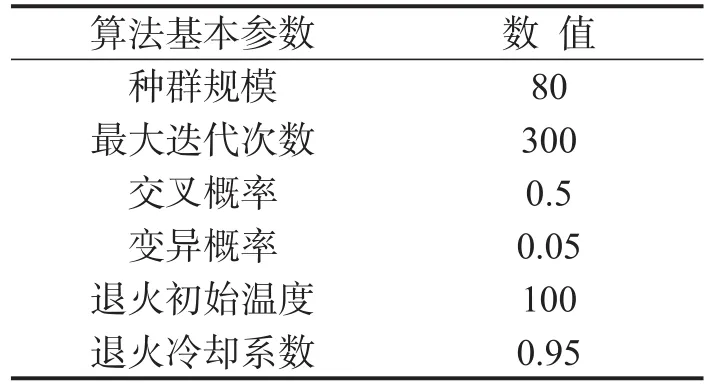

为使实验结果具有更好的收敛性,通过多次试验对设计算法基本参数进行调试.最终得到表2所示参数.

表2 混合优化算法基本参数Table 2 Parameter of the hybrid optimization algorithm

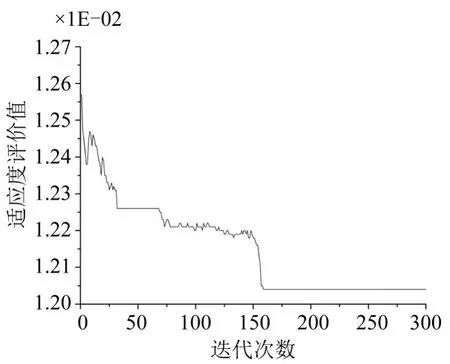

首先,选取3/10/3/80/0.8/0.2(分别表示:岸桥数/集卡数/正面吊数/任务箱量/完工时间权重/能耗权重,下同)问题规模,验证本文提出的双目标协同优化模型及混合优化算法的可行性.算法约160次迭代后达到收敛,最优适应度评价值为0.012 04,装卸作业完工时间为7 153 s(约2 h),总能耗为288 kg标准煤,算法收敛情况如图6所示.

图6 算法收敛过程Fig.6 Convergence process of the proposed algorithm

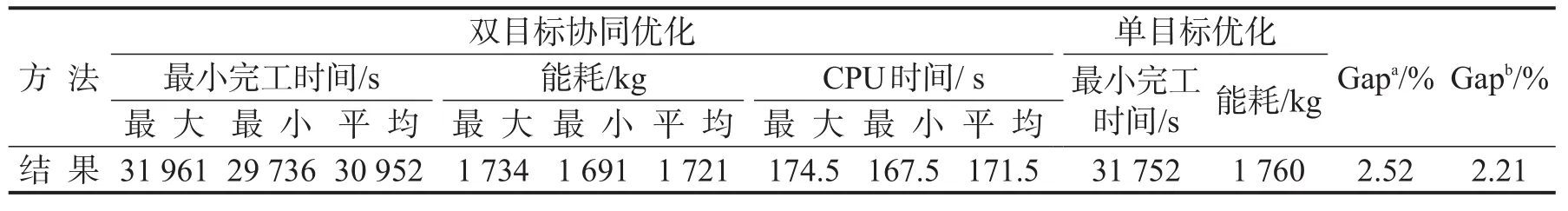

为验证提出的双目标协同优化方法的效果,取3/10/3/500/0.8/0.2实验基础数据,将双目标优化模型与仅考虑作业效率或能耗效率的单目标模型进行测试,表3为测试结果.

表3 双目标协同优化和单目标优化解对比Table 3 Comparison results between the proposed approach and single objective approach

结果表明,考虑设备调度的同时优化能耗效率会造成双目标优化模型部分解的完工时间(最大值:31 961 s)略大于单目标下完工时间,但协同优化下得到的大部分完工时间和能耗值均优于单目标优化函数解.其中最小完工时间优化了2.52%,能耗优化了2.21%.双目标优化下CPU时间平均在3 min以内,在可接受范围,可实现对装卸效率和设备能耗的协同优化.

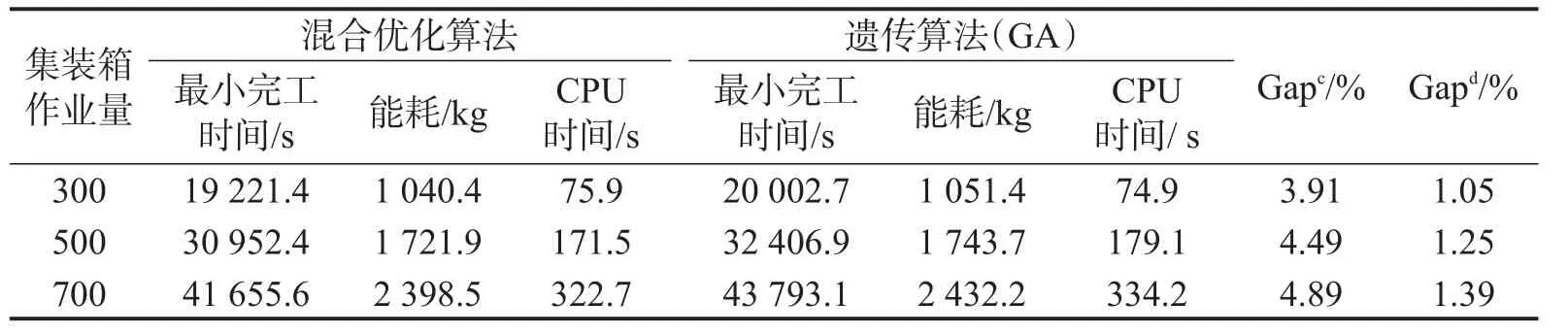

进而选取不同的试验规模,测试提出的混合优化算法的性能,对比GA结果如表4所示.

表4 不同实验规模下两种算法性能对比Table 4 Performance comparison of different algorithms with different problem sizes

结果表明,混合优化算法的完工时间和能耗均优于遗传算法结果.随着集装箱作业量增大,两种算法完工时间和能耗的Gap值均逐渐增加,表示作业量越大,混合优化算法的优化效果越明显.此外,随着实验规模扩大,混合优化算法的CPU值渐低于GA的CPU值,这是由于在遗传算法中加入了退火机制,退火处理加快了种群向最优解搜索的速度,故提出的混合优化算法具有更好的适用性.

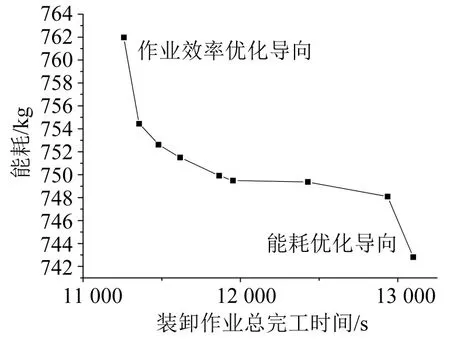

本文提出的协同优化模型,可根据港站实际运营需求灵活调整优化策略,通过改变式(21)中w1,w2的赋值,确定基于作业效率或能耗利用的调度优化方案.取3/12/5/200实验参数,将w2从0.1到0.9逐步增大赋值,对双目标协同优化模型进行参数分析测试.测试结果如图7所示,随着w2值增大,能耗逐渐降低,装卸作业完工时间逐渐增大,即曲线向下逼近为能耗优化导向决策,向上逼近为作业效率优化导向决策,可供港站实际运营参考和借鉴.

图7 双目标权重系数测试Fig.7 Analyzing weighted coefficient between makespan and energy consumption

4 结论

本文综合考虑了多设备协同调度下装卸作业效率和设备能耗间的协同配合机理,构建了集装箱铁水联运港站装卸作业的双目标协同优化模型,设计了基于GA和SAA的混合优化算法,通过测试不同规模下的多组实验验证了模型和算法的可行性,并得出结论:

(1)综合考虑不同设备间的协同调度及其能耗,可以在满足装卸作业效率的前提下,实现港站作业能耗的降低;

(2)针对铁水联运港站多设备协同调度问题,设计合理的设备装卸作业序列可以有效降低作业总完工时间和总能耗.

在今后的研究中,将对设备协同装卸作业中的能耗因素深入分析,对考虑能耗后的调度方案进行多指标衡量评估;为贴近实际运营需求,可引入港站运营成本计算,思考作业效率、能耗和成本协同优化的总体空间和边际效应.