重质油和低阶煤共加氢油煤浆的黏温特性

, ,

(1.煤炭科学技术研究院有限公司 煤化工分院,北京 100013;2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013)

0 引 言

煤油共加氢(又称为煤油共炼或煤油共处理)是将煤和重质油混合后通过反应器并加氢裂解成轻、中质油和少量烃类气体的工艺技术。煤油共处理采用石油渣油、催化裂化油浆或煤焦油等重油代替煤液化过程中使用的溶剂油,煤油共处理的优势主要表现在煤与重质油之间存在协同效应、原料转化率高、产品质量好等方面[1-3]。将劣质重油和储量丰富的低阶煤共加氢处理生产清洁燃料和化工原料,是实现煤炭和重质油资源清洁高效利用的有效方法。煤油共处理工艺中,油煤浆的黏度及黏温特性对煤浆泵的输送、换热器和预热器的设计影响很大。

目前,对重质油和煤直接液化煤浆的黏度性质及黏温特性研究较多,但对于劣质重油和低阶煤共加氢油煤浆的黏温特性的研究较少,尤其是煤油共处理油煤浆在高温高压条件下的黏温特性缺乏相关基础研究。王永刚等[4]进行了常压低温条件下油煤浆黏度变化的影响试验,建立了煤浆黏度随温度变化的定量关系式。史强等[5]对高温煤焦油的黏度进行研究,获得了黏温特性曲线和回归方程,发现黏度与温度之间呈指数关系。吴艳[6-7]研究了多种煤液化煤浆在不同条件下的流变行为,确定了煤浆表观黏度的最佳测定条件为:剪切速率100 s-1,测量温度60 ℃。颜丙峰等[8-9]研究了高温高压条件下煤直接液化煤浆的黏度变化规律,发现250 ℃前,黏度的增大主要受煤颗粒溶胀作用的影响,340 ℃后,黏度的增大是由于前沥青烯增多引起的。

本文以石油基重质油催化裂化油浆和煤焦油重油为溶剂,与新疆长焰煤配制油煤浆,系统研究了油煤浆在常温、升温加热、高温高压条件的黏温特性,掌握了油煤浆黏度随温度的变化规律,为煤油共处理工业装置的油煤浆输送、预热器和反应器的设计提供了基础数据,对于保障工业装置的平稳长周期运行具有重要意义。

1 试 验

1.1 试验样品

催化裂化油浆采集于河北沧州某炼油厂,煤焦油原料为采集于陕西榆林某兰炭厂的中低温煤焦油经蒸馏切割获得的>230 ℃的煤焦油重油馏分(<230 ℃馏分为酚油馏分,另行处理),这2种重质油的基本性质见表1。

试验用低阶煤取自新疆哈密地区的白石湖煤,按照GB 474—2008《煤样的制备方法》制得粒径小于150 μm煤样,常温、避光保存于干燥器中,其性质分析见表2。

表1催化裂化油浆和煤焦油重油的基本性质

Table1PropertiesofFCCslurryandcoaltarheavyoil

样品密度(20 ℃)/(kg·m-3)黏度(60 ℃)/(mPa·s)甲苯不溶物含量/%四组分分析/%饱和分芳香分胶质沥青质催化裂化油浆1 108.801 201.200.099.5468.4619.542.37煤焦油重油1 169.0074.506.406.1420.1841.0426.24

表2新疆白石湖煤性质

Table2PropertiesofXinjiangBaishihucoalsample

工业分析/%MadAdVdaf元素分析/%CdafHdafNdafSt,dafOdafH/C煤岩分析/%镜质组壳质组惰质组Ro,max/%11.544.9549.2675.365.100.960.4618.120.8195.402.002.600.57

由表2可知,白石湖煤为长焰煤,灰分仅4.95%,具有较高的挥发分和H/C原子比,镜质组含量很高,惰质组含量很低,非常适合煤油共炼或煤直接液化制油。

1.2 试验仪器及方法

使用HAAKE-VT550旋转黏度计测量常压低温下的油煤浆黏度,黏度采用GB/T 265—1988《石油产品运动黏度测定法和动力黏度计算法》测定,样品密度采用GB/T 13377—2010《石油产品密度测定法(比重瓶法)》测定,采用沈阳施博达仪器仪表公司的LSF-B型四组分仪进行油品的四组分分析[10-12]。

利用高温高压黏度测量仪测量高温高压加氢条件下的油煤浆黏度,该装置由扭矩传感器、电子耦合马达、磁力驱动耦合机构、热偶、搅拌叶轮等组成,能安全、稳定、连续测量油煤浆体系的反应温度、压力及扭矩值,针对该装置,开发了一种将扭矩值换算成黏度值的方法——功率准数方法。

利用250 mL索氏抽提器对高温高压加氢液固产物进行萃取分析,抽提溶剂为正己烷、甲苯和四氢呋喃,抽提方法参考GB/T 30044—2013《煤炭直接液化液化重质产物组分分析溶剂萃取法》;采用英国马尔文Mastersizer 3000激光粒度分析仪对四氢呋喃不溶物进行粒径分析。

2 结果与讨论

2.1 常压低温下的油煤浆黏温特性

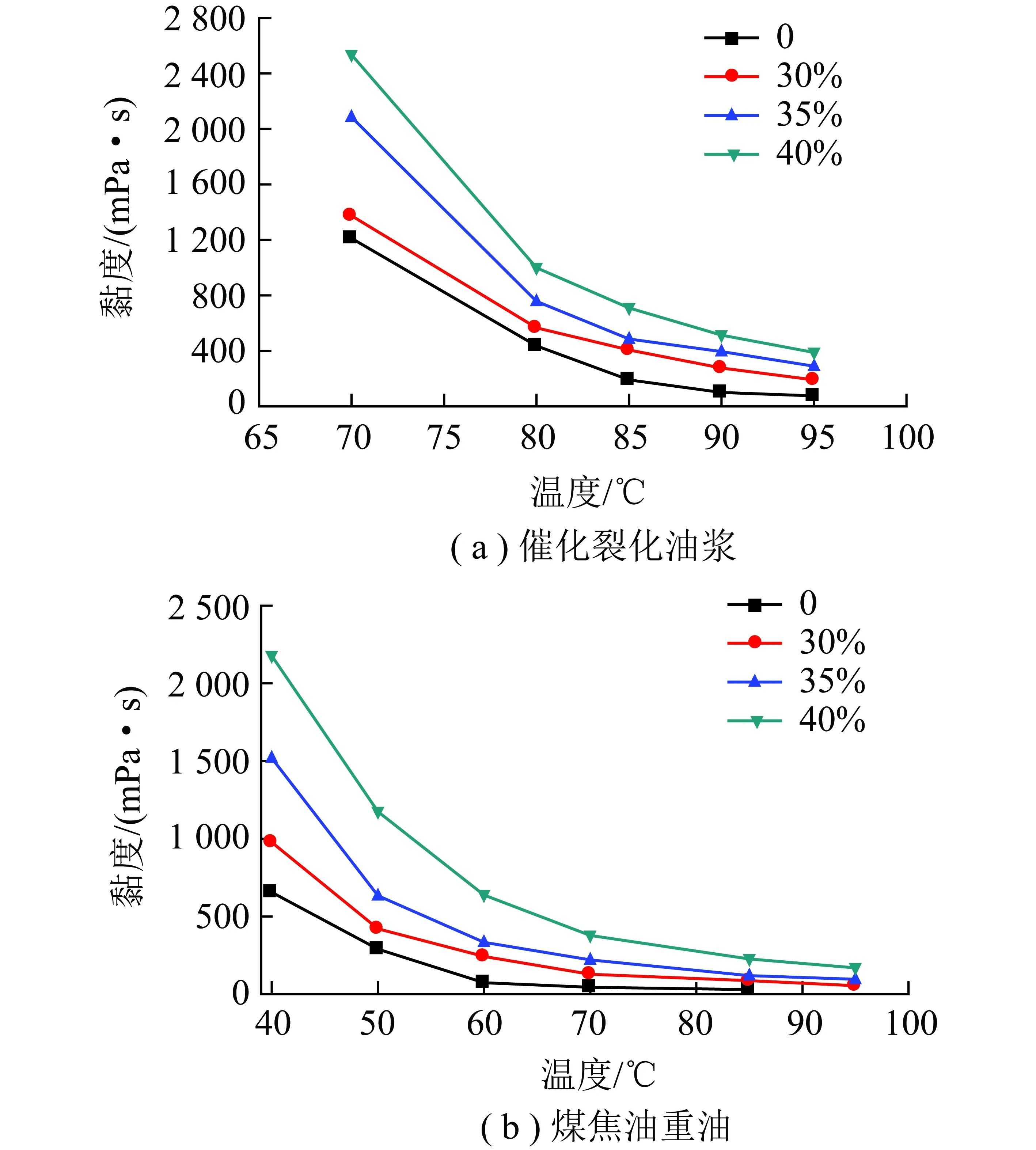

煤油共处理油煤浆的煤粉浓度一般为25%~45%,参照此标准,将一定量的白石湖煤粉分别与催化裂化油浆及煤焦油重油配制成煤浆浓度为30%、35%、40%的油煤浆,在不同温度下测定其对应黏度,并与重质油溶剂油(煤粉浓度为0)的黏温特性进行比较,得到不同温度下的黏度-温度关系曲线如图1所示。

图1 2种不同重质油配制的油煤浆在不同温度下的黏度Fig.1 Viscosity of coal-oil slurry prepared by two kinds of heavy oil at different temperatures

由图1可知,在常压低温条件下,油煤浆黏度随温度变化趋势与重质油自身黏度随温度变化趋势一致,温度对油煤浆黏度影响很大。随着温度升高,煤浆黏度开始下降较快,随后黏度下降变缓。同一温度下,油煤浆中煤粉浓度越高,其黏度值越大;相同浓度条件下,催化裂化油浆配制的油煤浆黏度大于煤焦油重油配制的油煤浆的黏度。温度较低时,油煤浆浓度对黏度的影响较大,随温度升高,油煤浆浓度对黏度的影响逐渐减弱。

2.2 油煤浆黏度的流动活化能

油煤浆流体的黏度与温度关系可近似用Arrhenius关系式表示

η=Aexp(ΔE/RT)

(1)

两边取对数,则有

lnη=lnA+ΔE/RT

(2)

式中,η为油煤浆黏度;A为常数;ΔE为流动活化能;R为气体常数,取8.314 J/(mol·K);T为绝对温度,K。

2种不同重质油的油煤浆黏度对数与温度倒数的关系如图2所示,不同浓度油煤浆的流动活化能如图3所示。

图2 2种不同重质油配制的油煤浆黏度对数与温度倒数的关系Fig.2 Relationship between temperature reciprocal and viscosity logarithm of coal-oil slurry prepared by two kinds of heavy oil

图3 不同浓度油煤浆的流动活化能Fig.3 Flow activation energy of coal-oil slurry with different concentration

由图2可知,油煤浆黏度的对数与温度的倒数呈线性关系。图2(a)的斜率较大,图2(b)的斜率较小,说明在这2种油煤浆体系中,催化裂化油浆配制的油煤浆黏度受温度影响大。

由图3可知,以催化裂化油浆配制的油煤浆黏度的流动活化能大于煤焦油重油配置的油煤浆的流动活化能。催化裂化油浆配制的煤浆流动活化能随煤浆浓度的增大呈先增大后减小的趋势,高温煤焦油配制的煤浆流动活化能则随煤浆浓度的增大呈下降趋势。

2.3 高温高压条件下油煤浆的黏温特性

催化裂化油浆和煤焦油重油分别与白石湖煤按煤油比2∶1制备油煤浆,在铁系催化剂添加量1%、氢初压12 MPa条件下,考察了高压升温热态过程中油煤浆黏度的变化,结果如图4所示。

图4 高温高压加氢条件下油煤浆黏度的变化Fig.4 Viscosity change of hydrogenation coal-oil slurry under high temperature and pressure

由图4可知,2种不同重质油的油煤浆在加压升温过程中的黏度变化趋势完全不同。以煤焦油重油配制的油煤浆随温度升高,起初黏度呈下降趋势,温度超过180 ℃后,黏度逐渐上升,温度超过310 ℃后,黏度上升速率明显加快,温度达到338 ℃时,黏度达到最大值,为3 156.44 mPa·s,随着温度继续升高,黏度又开始迅速下降,超过350 ℃时,黏度已降至464.22 mPa·s以下,随温度进一步升高,黏度则一直呈下降趋势。以催化裂化油浆配制的油煤浆黏度随温度升高基本呈下降趋势,中间没有明显的黏度峰出现。

2.4 高温高压条件下油煤浆黏温特性机理分析

在高温高压加氢条件下,煤焦油与煤配制的油煤浆出现黏度峰,为分析此现象,对不同温度时的压力进行处理,得到了煤油共处理体系不同反应温度下对应的压力曲线(图5)。

图5 煤油共加氢体系压力与温度的关系Fig.5 Relationship between pressure and temperature of coal-oil co-hydrogenation system

由图5可知,煤焦油重油与煤配制的油煤浆在300 ℃时,反应压力达到最大值,超过300 ℃后,压力开始下降,说明此时开始有加氢反应发生。煤焦油重油油煤浆压力先出现拐点,说明煤焦油重油与煤初始反应温度低于催化裂化油浆与煤的反应温度,煤焦油重油与煤共处理反应产生的沥青烯和前沥青烯易出现在较低温度。

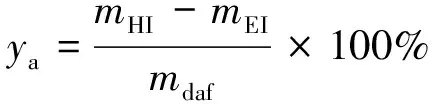

为进一步分析煤焦油重油油煤浆黏度峰出现的内在机理,选取320、338、390 ℃三个温度点的煤焦油重油配制的油煤浆的液固产物进行萃取分析。不同温度下各油煤浆体系产物的分布见表3。各油煤浆体系产物产率公式如下:

(3)

(4)

(5)

(6)

式中,yo为油产率;ya为沥青烯产率;ypa为前沥青烯产率;yTI为四氢呋喃不溶物THFI产率;mHD、mdaf、mHI、mEI、mTI分别为正己烷可溶物、无水无灰液固原料、正己烷不溶物、甲苯不溶物以及四氢呋喃不溶物质量。

表3不同温度下油煤浆体系的性质

Table3Propertiesofcoal-oilslurrysystematdifferenttemperature

温度/℃yo/%ya/%ypa/%yTI/%32036.2811.6818.9433.1033838.589.9023.0128.5139038.7016.2533.4211.63

由表3可知,温度从320 ℃提升至390 ℃,油煤浆体系产物中油产率基本变化不大,沥青烯产率随着温度上升先减小后增加,前沥青烯产率呈增加趋势,THFI含量呈下降趋势。因此,油煤浆体系在高温高压加氢条件下黏度峰出现的原因不仅仅是沥青烯和前沥青烯引起的。

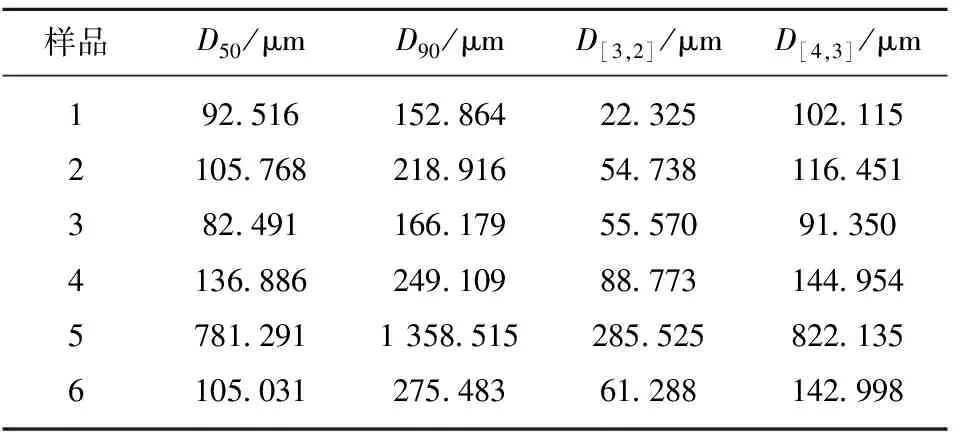

为进一步找出黏度峰出现的原因,对THFI进行粒径分析,结果见表4。表中样品1为原料白石湖煤粉,样品2、3分别为煤焦油重油和催化裂化油浆配制的油煤浆中常温48 h溶胀后的煤粉,样品4~6分别为煤焦油重油配制的油煤浆在高压加氢320、338、390 ℃时未反应煤粉。

表4不同条件下油煤浆体系煤粉粒径变化

Table4Changeofpulverizedcoalparticlesizeincoal-oilslurryunderdifferentconditions

样品D50/μmD90/μmD[3,2]/μmD[4,3]/μm192.516152.86422.325102.1152105.768218.91654.738116.451382.491166.17955.57091.3504136.886249.10988.773144.9545781.2911 358.515285.525822.1356105.031275.48361.288142.998

注:D50为粒度分布中累计分布为50%时最大颗粒的等效直径;D90为粒径分布中累计分布为90%时最大颗粒的等效直径;D[3,2]为体积面积平均粒径,即面积平均径;D[4,3]为质量距体积平均粒径,即体积平均径。

由表4可知,煤焦油重油配制的油煤浆常温下48 h溶胀后的煤粉粒径大于催化裂化油浆配制的油煤浆常温下48 h溶胀后的煤粉粒径,说明煤焦油重油配制煤浆时,对煤粉的溶胀作用大于催化裂化油浆。煤焦油重油配制的油煤浆高压加氢温度在320 ℃时,未反应煤粉平均粒径是常温下的1.29倍;高压加氢温度为338 ℃时,平均粒径高达1 358.515 μm,为常温下平均粒径的12.8倍,此时黏度出现最大值。因此黏度峰出现的原因是由于煤焦油重油与煤的溶解性好于催化裂化油浆,从而使煤的溶胀作用较为明显。且随着温度升高,煤焦油重油与煤发生共处理反应,压力率先出现拐点。

综上所述,煤粉溶胀、沥青烯与前沥青烯是影响油煤浆黏度的重要因素,因此重质油对煤粉的溶胀作用与沥青烯和前沥青烯等共同作用造成了黏度峰的出现。

3 结 论

1)常压低温条件下,重质油黏度越大,其制备的油煤浆黏度越大,两者的黏温特性趋势一致。温度对油煤浆黏度的影响较大,随温度升高,油煤浆黏度变小,黏度的对数与温度的倒数呈线性关系;催化裂化油浆配制的油煤浆黏度的流动活化能大于煤焦油重油配置的油煤浆的流动活化能。

2)以煤焦油重油配制的油煤浆在高温高压加氢条件下,黏度随温度起初呈下降趋势,温度超过140 ℃时,油煤浆黏度逐渐上升,温度达到338 ℃时,黏度达到最大值,随着温度进一步升高,黏度呈下降趋势。

3)高温高压加氢条件下,煤焦油重油对煤粉的溶胀是造成油煤浆黏度出现峰值的重要原因,煤焦油重油对煤的溶胀作用大于催化裂化油浆对煤的溶胀作用;共处理产物沥青烯和前沥青烯的出现是油煤浆黏度出现峰值后随温度升高又迅速降低的原因;煤焦油重油与煤初始反应温度低于催化裂化油浆与煤的初始反应温度。

4)以催化裂化油浆配制的油煤浆黏度随温度的升高基本呈下降趋势,只是在350~370 ℃黏度略有增加,是由于沥青烯和前沥青烯开始出现,而此时煤粉含量未明显减少造成的。