风扇磨出口氧量对塔式炉燃烧特性影响数值模拟

,,,, ,

(1.中国能源建设集团 华北电力试验研究院有限公司,天津 300011;2.上海电力学院 能源与机械工程学院,上海 200090)

0 引 言

风扇磨制粉系统因其具有较好的干燥效果而广泛应用于燃烧高水分褐煤的机组,其干燥热源主要有3种介质:热一次风、高温烟气(取自屏过底部)、低温烟气(取自引风机出口),同时风扇磨制粉系统通过不同的烟风配比实现对磨出口氧量和温度的调节。目前国内投运的配有风扇磨制粉系统的塔式炉锅炉存在抽烟口处易结焦、炉膛出口烟温偏高、燃烧效率偏低和NOx波动较大等问题。张向群等[1]通过二次风量配比试验、磨煤机组合方式等对八角切圆褐煤锅炉进行燃烧调整,结果表明,对于燃用低发热量的褐煤,设计炉膛容积热负荷选取下限,可降低炉膛和受热面结焦的可能性,同时采用“正宝塔”型配风方式提高燃烧器区域的燃尽率。肖海平等[2]研究了燃烧调整对NOx排放和锅炉效率的影响,结果表明,在保证一定锅炉效率的前提下,经燃烧调整,NOx排放降低10%~20%。马煜等[3]研究了大型风扇磨煤机磨制高水分褐煤的运行特性,研究结果显示,冷炉烟对磨出口温度的调节效果明显,同时煤粉水分增加1%,煤粉细度升高3.6%。郭晓克等[4]对带废热回收的预干燥褐煤发电系统进行理论研究。但对于风扇磨出口氧量对塔式炉燃烧的影响研究鲜见报道,为此,笔者以国内某配有风扇磨制粉系统的660 MW超临界燃煤机组塔式锅炉为研究对象,采用数值模拟方法对风扇磨出口氧量变化对塔式炉内褐煤的燃烧特性及NOx的生成规律进行研究。

1 研究对象

研究对象为某660 MW超临界燃煤机组,由哈尔滨锅炉厂有限责任公司设计制造,型号为HG-2100/25.4-HM11型超临界压力、变压运行、带内置式再循环泵启动系统的直流锅炉,机组采用直吹式制粉系统,配备8台MB3600/1000/490 型风扇磨,6运1备1检修,采用四墙八角切向燃烧。一台磨对应“一角”燃烧器(分3组,共5层),由下到上分别为A、B、C、D、E层,燃烧器分布及切向角如图1所示。

图1 燃烧器分布及切角大小Fig.1 Burner distribution and cut size

运行过程中,在任意6台磨煤机运行时,均能保证锅炉能长期带满负荷运行,同时为保证炉内较好的动力场,燃烧器尽量采用对角投运或停运的方式运行,且为了防止火焰偏斜,未投粉的角同样进行投风,即满负荷时采用“8角投风6角投煤”的方式运行。本文按照实际运行情况采用“8角投风6角投煤”的燃烧组织方式进行数值模拟。

2 模型建立与网格划分

2.1 几何模型

由于塔式炉所有受热面均布置在炉膛内,考虑到再热器、过热器等对流受热面对燃烧影响不大,而模拟主要研究炉内的燃烧特性及NOx的生成,所以建模不包括炉膛顶部的过热器、再热器等受热面,取屏过底部(即下炉膛出口)为炉膛出口。炉膛截面尺寸、燃烧器喷口尺寸等均采用1∶1比例进行用全尺寸建模,几何模型如图2所示。

图2 几何模型Fig.2 Geometric model

2.2 网格划分

网格采用六面体结构化网格进行划分,同时采用局部加密的方法对燃烧器喷口区域进行加密处理,使整体网格质量较高,保证模拟精度。全模型共划分网格46.48万,网格划分如图3所示。

2.3 数学模型

煤粉气流在炉内的流动是涉及气固两相流动的复杂过程,煤粉颗粒燃烧分为挥发分析出、焦炭燃烧等阶段[5-8],因此在模拟煤粉流动和燃烧过程需合理选取数学模型。模拟选取的主要数学模型如下:

1)气相湍流计算采用 Realizable 模型;

2)煤粉颗粒的跟踪采用随机轨道模型;

3)气相湍流燃烧采用混合分数-概率密度函数模型;

4)挥发分的释放采用双步竞相反应速率模型;

5)焦炭的燃烧采用动力学/扩散控制反应速率模型;

图3 网格划分Fig.3 Meshing

6)辐射传热采用 P-l 辐射模型;

7)NOx生成采用污染物排放模型。

3 模拟结果及分析

3.1 边界条件及煤质分析

模拟边界条件采用某660 MW超临界机组锅炉的设计参数,包括一次风温、一次风速、二次风温、二次风速等(表1)。燃料设定采用设计煤种,煤粉细度R90=45%,具体参数见表2。

3.2 工况设定

根据煤种特性,风扇磨出口氧量可在8%~16%内调整,不同氧量条件下煤粉在炉内燃烧特性不同[9-14]。为准确把握风扇磨出口不同氧量条件下的燃烧特性,设定5个工况进行模拟,磨出口氧量分别为8%、10%、12%、14%、16%。

3.3 动力场特性

表1边界条件设定

Table1Boundaryconditionssetting

一次风速/(m·s-1)二次风速度/(m·s-1)夹心风速度/(m·s-1)磨出口温度/℃二次风温/℃二次风率/%19503015032475.5

表2煤质分析

Table2Coalqualityanalysis

Mt/%Mad/%Aar/%Vdaf/%Qnet,ar/(MJ·kg-1)w(Car)/%w(Har)/%w(Oar)/%w(Nar)/%w(St,ad)/%32.806.519.4944.2515.7543.212.6211.140.570.17

图4 各截面速度分布及煤粉颗粒运动轨迹Fig.4 Velocity distribution and pulverized coal particle motion trajectory

图4为满负荷、风扇出口氧量为8%时的速度分布。可知,一次风、二次风、燃尽风炉内速度场在炉内均具有较好的对称性,在各层燃烧器截面具有较好的充满度和切圆直径,同时煤粉喷出喷口后,基本上沿切圆方向旋转上升,煤粉与气流的跟随性较好,但个别颗粒运动轨迹表现出较大的随机性,具有贴壁流动的特点。由图4(d)可知,燃尽风在喷入炉膛后很快被上升的烟气流带走,燃尽风喷入炉膛的最远距离为1/4左右的炉膛深度,燃尽风的刚性和穿透力较差,燃尽风的削旋作用不明显。

3.4 温度场特性

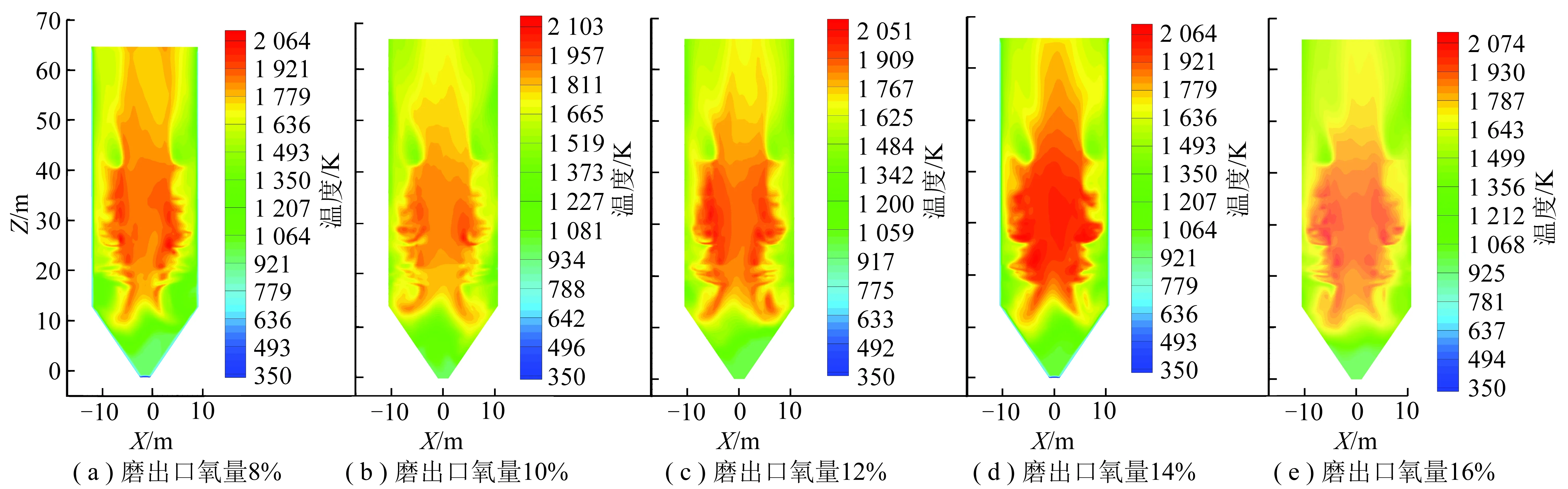

图5为磨出口氧量为8%、10%、12%、14%、16%时Y=0截面的温度场分布。可知,在主燃烧区域最高温度分别为1 921、1 923、2 015、2 029、2 074 K,即在不改变主燃区二次风量的前提下,随着磨出口氧量的增加,主燃区的最高温度总体呈上升趋势;在氧量由8%增到10%时,主燃烧区的最高温度基本不变;当风扇磨出口氧量由10%增到16%时,主燃区的最高温度升高了151 K,温度增加明显。

图5 Y=0截面温度分布Fig.5 Temperature distribution on Y=0 section

由图5可得,不同磨出口氧量条件下,炉内温度分布不同,炉内最高温度点位置不同。在磨出口氧量为8%时,最高温度出现在标高36 m左右,即E层燃烧器位置;在磨出口氧量为10% 时,最高温度出现在标高35 m左右,即D层与E层燃烧器中间;在磨出口氧量为12%时,最高温度出现在标高33 m左右,即D层燃烧器位置;在磨出口氧量为14% 时,最高温度出现在标高31 m左右,即C层燃烧器与D层燃烧器中间;在磨出口氧量为16%时,最高温度出现在30 m左右,即C层燃烧器位置。因此随着磨出口氧量由8%增到16%,火焰中心位置降低了6 m,因此改变磨出口氧量可改变主燃区火焰中心位置,且效果明显。

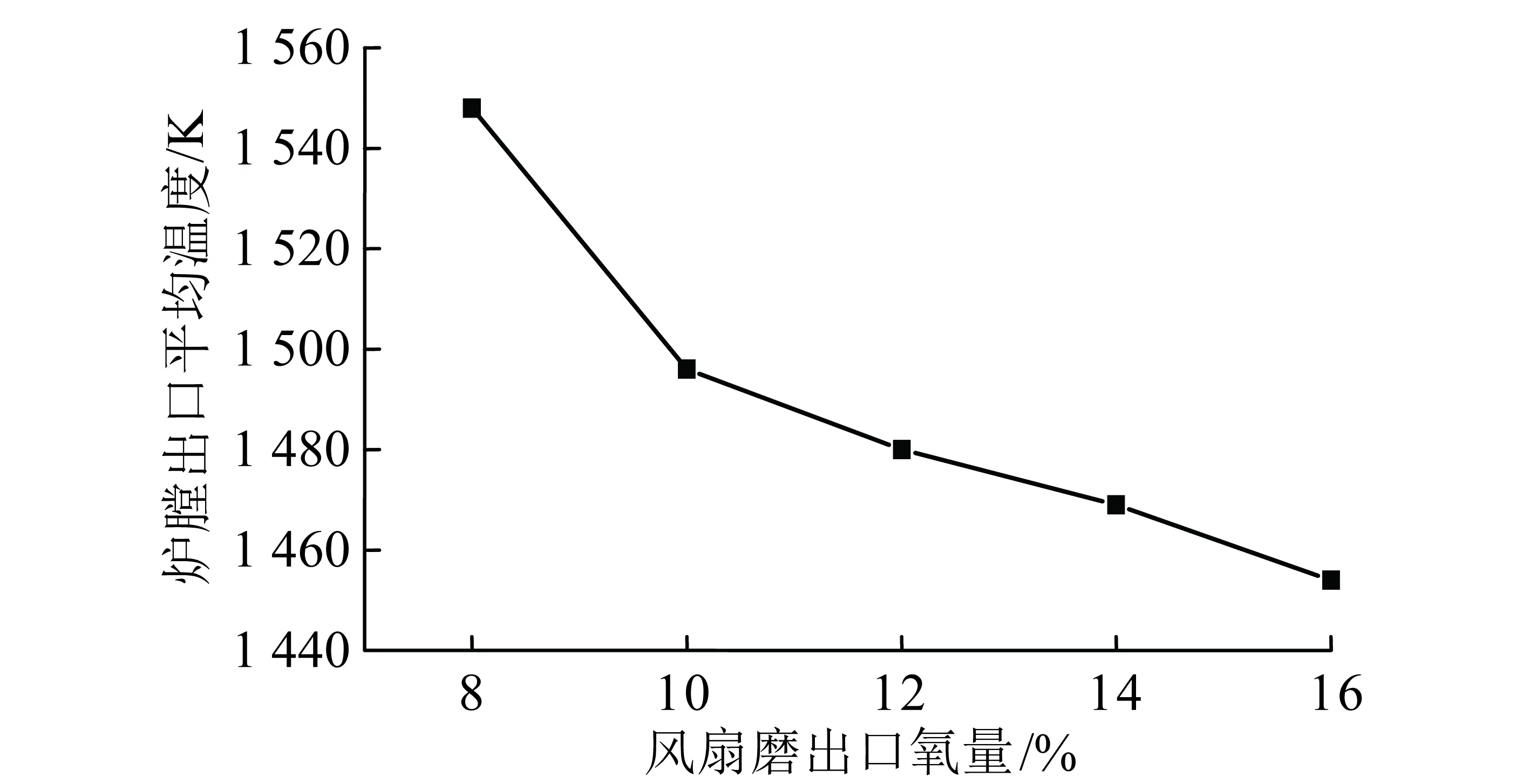

图6为炉膛出口平均温度随风扇磨出口氧量的变化。可知,在磨出口氧量分别为8%、10%、12%、14%、16%时,炉膛出口截面平均烟温分别为1 548、1 496、1 480、1 469、1 454 K,随着磨出口氧量的增加,炉膛出口平均烟温逐渐降低。磨出口氧量由8%增至16%时,炉膛出口平均烟温降低94 K;磨出口氧量由8%增到10%时,炉膛出口烟温降低了52 K,效果明显。炉膛出口烟温降低,可有效缓解抽烟口结焦,因此适当提高风扇磨出口氧量可改善高温炉烟抽取口处结焦问题。

图6 炉膛出口平均烟温 Fig.6 Average gas temperature of furnace outlet

3.5 浓度场特性

3.5.1 O2浓度特性

图7为磨出口氧量为8%、10%、12%、14%、16%时,Y=0截面的氧量分布。可知,在磨出口5个氧量条件下,炉膛出口平均氧量分别为3.04%、3.17%、3.32%、3.7%、4.05%。主燃区的O2主要分布在靠近水冷壁1/4炉膛深度的位置,炉膛中心位置O2几乎全部被燃烧消耗。在燃尽风区域,O2主要分布在燃尽风喷口附近,且浓度较高,而在中心区域缺氧,燃尽风的作用未完全体现,燃尽风刚性较差,穿透力不足。

3.5.2 CO浓度特性

图8为磨出口氧量为8%、10%、12%、14%、16%时,Y=0截面的CO体积分数分布,炉膛出口截面CO平均体积分数分别为469×10-6、213×10-6、207×10-6、198×10-6、146×10-6,即随着磨出口氧量的增加,炉膛出口CO体积分数逐渐降低。由于在燃烧器喷口附近煤粉浓度较高,氧量相对较低,煤粉燃烧生成的CO主要集中在燃烧器喷口附近,随着煤粉的扩散和燃烧过程的进行,在炉膛中心和主燃区上方CO体积分数降低,但在燃尽区炉膛中心CO含量明显高于水冷壁附近,主要原因是燃尽风未能冲到炉膛中心与烟气充分混合,而是在近壁面处直接被上升的烟气流带走。为降低炉膛出口CO含量,提高燃烧效率,可适当提高磨出口氧量,但磨出口氧量的提高会导致主燃区截面热负荷增加,结焦风险增大,因此,需采取有效措施提高燃尽风的刚性和穿透力,增强燃尽风与烟气的混合效果是降低炉膛出口CO体积分数、提高燃烧效率的最佳途径。

图7 Y=0截面O2体积分数分布Fig.7 O2 concentration distribution on Y=0 section

图8 Y=0截面CO体积分数分布Fig.8 CO concentration distribution on Y=0 section

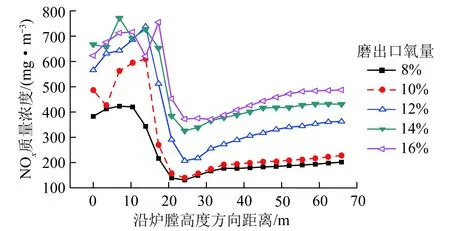

3.5.3 NOx浓度特性

图9为磨出口不同氧量工况下,沿炉膛高度方向的NOx体积分数变化曲线。可知,在各工况下NOx的生成趋势基本相同,在主燃烧区下方由于炉内烟气相对氧含量较高,对来自空气中的N2具有较强的氧化性,导致大量N2被氧化成NOx,而在主燃区虽然温度较高,但煤粉燃烧处于强还原性气氛,同时煤粉燃烧释放出的还原性气体HCN、NH3等将生成的NOx还原成N2,使主燃区NOx的生成量迅速降低,随着烟气上行和煤粉的进一步燃烧,在燃尽区附近由于氧气浓度相对较高,烟气中的还原性气体逐渐降低,NOx的生成缓慢增加。磨出口氧量分别为8%、10%、12%、14%、16%时,炉膛出口NOx质量浓度分别为202、227、362、430、487 mg/m3,即随着磨出口氧量的增加,沿炉膛高度方向的NOx浓度整体增加。但氧量由8%增到10%时,NOx的生成量基本不变;而当磨出口氧量由10%增到16%时,NOx的生成量迅速增加,因此在实际运行过程中要合理选择磨出口氧量,从而控制NOx的生成。

图9 沿炉膛高度方向NOx浓度分布Fig.9 NOx concentration distribution along furnace height

4 结 论

1) 随着风扇磨出口氧量的增加,火焰中心下移,磨出口氧量由8%增至16%时,火焰中心下移6 m,改变风扇磨出口氧量可有效调整火焰中心的位置。

2) 随风扇磨出口氧量的增加,炉膛出口烟气温度明显降低,磨出口氧量由8%增至16%,炉膛出口烟温降低94 K;磨出口氧量由8%增到10%时,炉膛出口烟温降低52 K,效果明显。

3) 随着磨出口氧量的增加,炉膛出口CO体积分数降低明显,虽然磨出口氧量为16%时,CO浓度最低,但是高氧量会导致NOx生成量增加,因此不建议采用增加磨出口氧量的方法来降低炉膛出口CO的浓度。

4) 随着磨出口氧量的增加,NOx生成量增加,但在一定范围内氧量的增加并不会导致NOx的大量生成。综合考虑燃烧效率与NOx的生成量,风扇磨出口氧量控制在10%左右为最佳工况。