低阶煤制备高浓度水煤浆技术现状及发展趋势

,,,

(1.煤科院节能技术有限公司,北京 100013;2.国家水煤浆工程技术研究中心,北京 100013;3.煤炭资源开采与环境保护国家重点实验室,北京 100013;4.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013)

0 引 言

我国属于富煤、贫油、少气的发展中国家,煤炭占我国化石能源储量的90%以上,在一次能源消费结构中处于绝对主导地位,2016年我国能源消费总量达到43.6亿tce,其中煤炭消费占比为62%,以煤为主的能源消费结构在今后一段时间难以改变。水煤浆是20世纪70年代石油危机中发展起来的一种新型煤基流体燃料或原料,具有流动性好、燃烧效率高、节能环保等特性,是代油、代煤的理想燃烧和气化原料[1]。随着国内环保要求日益提高,水煤浆是我国煤炭清洁、高效利用的发展方向。我国水煤浆经过40年的研发与生产实践,已实现产业化应用与发展,取得了较好的经济和环境效益。据不完全统计,截至2016年底,全国各类制浆厂的设计生产能力已超过2亿t/a,其中燃料浆生产使用量3 000万t以上,主要用于电力、石油、化工、建材等行业及工业园区供热。气化用浆量约2亿t/a,主要用于煤制甲醇、煤制油、煤制烯烃等多个大型煤化工企业。随着我国煤化工企业的迅速发展,预计未来几年水煤浆气化用煤量将大幅增长。

我国低阶煤资源丰富,已探明的低阶煤资源储量在2 000亿t以上,约占全国探明煤炭资源储量的20%,主要分布在新疆和内蒙古自治区,约占我国煤炭储量的50%以上。低阶煤具有低灰、低硫、反应活性高等优点,是优质的动力和化工用煤,已成为气化用煤的主导煤种。但低阶煤可磨性差、内水高、自由水含量少、O/C比大、孔隙率高,极易吸附煤浆中的自由水,影响水煤浆成浆浓度和流变特性,属难制浆煤种。采用常规单磨机制浆工艺,粒度级配差,研磨能耗较高,制备出的水煤浆浓度低,流变性差,这是造成燃料煤浆和气化煤浆浓度偏低的主要原因。褐煤制浆浓度仅50%左右,神华煤制浆浓度仅为60%左右,严重影响水煤浆燃烧和气化效率。为提高低阶煤水煤浆浓度,国内很多学者开展了低阶煤制备高浓度水煤浆研究。目前低阶煤制备高浓度水煤浆技术主要有制浆前对低级煤进行改性[2-6](水热处理法、低温热解法、微波干燥法等)和粒度级配制浆法。由于前者需对低阶煤进行加热处理,工艺复杂,成本高,目前仅停留在试验研究阶段,而级配制浆法只需对原料煤进行合理的粒度级配,并通过提高水煤浆堆积密度达到提高低阶煤水煤浆浓度的目的,方法简单,成本低,受到广泛关注。近年来开发的分级研磨级配制浆技术在国内获得成功推广应用,但也存在浓度提高幅度有限(3%左右)、煤种适配性差等问题。为进一步提高低阶煤水煤浆的浓度,对近年来水煤浆级配制浆技术研发应用现状及存在问题进行分析,并对发展前景进行展望。

1 分级研磨级配制备高浓度水煤浆技术

针对单棒磨机制浆工艺粒度级配不合理、成浆浓度低等问题,国家水煤浆工程技术研究中心通过对低阶煤煤质特性分析及成浆性试验研究,确定造成水煤浆浓度低的主要影响因素及微观机理;开展了优化煤浆粒度级配,提高煤颗粒间的堆积效率的技术研究。以分形理论为指导,采用PFC2D/3D粒度级配模拟软件,模拟不同粒度分布煤颗粒的堆积率,建立分形粒度级配模型;引入“多破少磨”、“分级研磨”超细浆返磨和“优化级配”的制浆理念,开发出选择性粗磨和超细研磨有机组合的分级研磨级配制浆工艺,实现水煤浆粒度分布的控制及优化。通过分级研磨制浆工艺(第2代制浆技术),达到提高低阶煤水煤浆浓度的目的。

1.1 技术原理

国家水煤浆工程技术研究中心为了使水煤浆粒度分布更加合理,从而制备出更高浓度的水煤浆,根据低阶煤种的成浆特性和堆积效率理论,采用分形理论对水煤浆粒度级配进行深入研究。

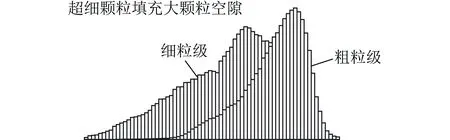

分形几何学是定量描述几何形体复杂程度及空间填充能力的一门新兴学科。水煤浆具有复杂的微观结构,是一种多级多层次的复合燃料体系,尤其是煤粉的粒度级配具有突出的自相似性,满足分形理论的应用条件。在对国内外水煤浆粒度级配理论分析研究的基础上,结合SHCY和SHBN煤破碎及研磨后颗粒的形貌特征,将分形理论引入水煤浆粒度级配研究领域,得出可准确描述水煤浆粒度分布的分形级配模型。同时采用PFC2D/3D粒度级配模拟软件对颗粒的堆积效率进行模拟计算,考察粒度分布、颗粒形状等与煤颗粒堆积效率之间的因变关系,建立适用于神华低阶煤水煤浆的分形级配模型,经过理论推导得出分形级配模型。研究结果表明:该模型的模型参数即分形维数在2.50~2.90时,能较好反应不同磨矿时间的水煤浆粒度分布。以分形粒度级配模型为基础,根据气化水煤浆粒度分布特点,选取水煤浆的最大粒径(d90)为800 μm,最小粒径为1 μm,采用PFC2D/3D粒度级配模拟软件,对模型参数2.50~2.90时得到的41种不同粒度分布进行堆积效率模拟研究。模型参数2.76~2.78时,粒度分布较宽,呈典型的双峰分布,具有较高的堆积效率,此时获得的粒度分布即可制得较高浓度的水煤浆。因此,该模型及模型参数可作为水煤浆粒度级配优化的指导。分级研磨出料粒度大致符合连续的双峰分布情况(图1)。

图1 分级研磨出料粒度分布Fig.1 Particle size distribution of graded grinding output

1.2 工艺流程

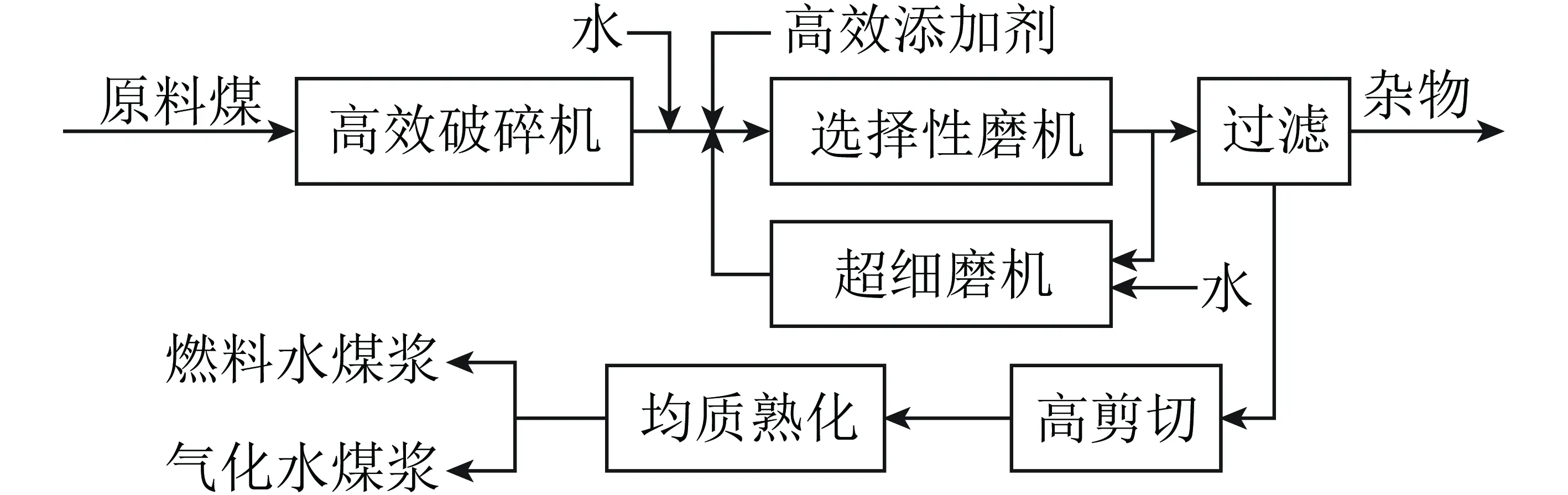

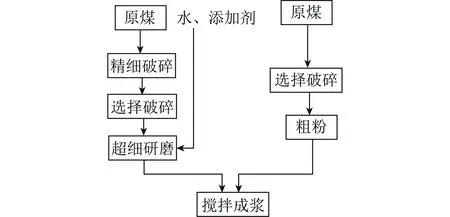

为优化水煤浆粒度级配,提高水煤浆堆积效率,从而提高水煤浆浓度,根据分形级配模型及模拟得出的最佳级配模型参数,开发了分级研磨低阶煤高浓度水煤浆制备新工艺。该工艺将选择性粗磨与超细磨机有机组合,使细颗粒填充粗颗粒形成空隙,优化水煤浆粒度级配,使其趋近于分形级配模型,达到提高水煤浆堆积效率和浓度的目的。分级研磨级配制浆工艺的核心是在原有单棒磨机的基础上增加了超细磨机工序,分级研磨制浆工艺流程如图2所示。

图2 低阶煤分级研磨级配制浆工艺流程Fig.2 Process flow of slurry preparation by graded grinding of low-rank coal

随着该工艺的推广应用,发现最初开发的立式超细磨机存在研磨介质要求苛刻、研磨功耗大、磨机产量小、磨机入料浓度和粒度要求苛刻等问题,导致运行过程中发生冻机、溢浆、出料粒度偏粗及工况差等问题。为此国家水煤浆工程技术研究中心又研制了卧式超细磨机,由此分级研磨制浆工艺演变成2.0版(核心设备是立式超细磨机)和2.1版(核心设备是卧式超细磨机)。

1.3 工艺特点

1.3.1 2.0版制浆工艺

与单磨机制浆技术相比,该工艺具有如下特点和优势:① 配合分级研磨工艺开发的高效破碎机出料粒度由≤10 mm降低到<3 mm,其中≤1 mm占80%以上,可大幅降低选择性磨机的入料粒度,提高研磨效率;② 开发的超细磨机电耗仅为球磨机的1/10;③ 一定比例的细浆返回棒磨机混合研磨,可提高棒磨机的研磨效率,大幅降低制浆电耗;④ 将选择性粗磨与超细磨进行有机组合,优化了水煤浆的粒度级配和堆积效率,与同煤种单磨机制浆工艺相比,水煤浆浓度可提高3%~4%,同时有效改善水煤浆的流变性和稳定性。

1.3.2 2.1版制浆工艺

2.1版制浆工艺的细浆制备采用了卧式超细磨机,该工艺除了具有2.0版工艺的特点和优势外,还具有能量利用效率提升50%以上,研磨组件寿命高,磨介消耗费用节省30%,研磨介质不堵塞筛网,出浆通畅,设备检修方便和易操作等优点。

1.4 推广应用现状

1.4.1 2.0版制浆工艺

近年来,国家水煤浆工程技术研究中心将开发的低阶煤级配制备高浓度水煤浆技术(2.0版制浆工艺)进行成功推广应用。燃料水煤浆产业的市场定位为长三角、珠三角等地区,气化水煤浆定位在陕西、内蒙和新疆等各大煤业集团和煤化工企业[7-12]。

1)在燃料水煤浆领域

燃料水煤浆在广东、福建、浙江、江苏等地得到成功推广应用,已投产的设计生产规模达350万t/a,在建和规划建设的项目总规模达1 000万t/a。产品主要用于沿海地区中小型锅炉的代油、代煤燃烧。与常规单磨机工艺相比,分级研磨制浆新技术生产的水煤浆浓度可提高3%左右,水煤浆流变性和稳定性也得到很大改善。福建清源科技有限公司用分级研磨级配制浆技术生产的水煤浆主要用于本单位印染工段的锅炉燃烧,经监测锅炉效率86%,SO2排放量37 mg/m3,NOx排放量52 mg/m3,不仅满足当地污染物排放标准,还远低于国家污染物排放标准。

2)在气化水煤浆领域

气化水煤浆在内蒙古、新疆、河南、山西和山东等地的多个煤化工企业成功推广应用,生产规模达到2 445万t/a。与常规单磨机工艺相比,采用分级研磨级配制浆技术后,水煤浆浓度提高3%左右,水煤浆黏度、流动性得到改善;水煤浆用于气化,产气率增加,比氧耗、比煤耗下降,经济效益可观。河南某煤化工企业采用该技术后,水煤浆浓度提高3.23%,水煤浆平均黏度仅为910 mPa·s(100 s-1,25 ℃),每年多产生经济效益2 000万元左右。

1.4.2 2.1版制浆工艺

2.0版制浆工艺达到预期目标,但发现立式超细磨机存在能耗略高、研磨介质消耗量较大、操作弹性小等问题。为此国家水煤浆工程技术研究中心于2017年9月将新研发的卧式超细磨机代替立式超细磨机引入水煤浆制备系统中,对内蒙古30万t甲醇能力的某煤化工企业水煤浆制备系统实施新型卧式超细磨机替代立式超细磨机的改造方案。为了考察卧式超细磨机的使用效果,对新型卧式超细磨机和原有立式超细磨机分别进行72 h满负荷标定,2种超细磨机运行效果见表1。

表12种超细磨机运行效果比较

Table1Comparisonsofoperatingeffectoftwoultrafinemills

细磨机种类全年耗电/104kWh全年节电/104kWh全年节约电费/万元节省备品备件费用/万元节省维修费用/万元全年产生效益/万元立式34500000卧式14420176577140

由表1可知,提浓效果均以3%为基础考核,与立式超细磨机(2.0版)相比,采用卧式超细磨机(2.1版)后,全年节电费用76万元,节约备品备件费用57万元,节省维修费用7万元,可为企业产生效益140万元/a。

2 间断粒度级配制备高浓度水煤浆技术

分级研磨工艺(第2代制浆技术)是将棒磨机出来的部分浆进入立式超细磨机或卧式超细磨机进行超细研磨,然后将制备出的细浆返回到棒磨机系统,其结果仍是连续粒度分布的双峰级配。由于粗粉被细粉填充,分级研磨的粒度级配堆积效率高于单磨机的堆积效率。该技术堆积效率较高,但水煤浆浓度提高幅度有限(仅3%),说明第2代制浆技术的粒度分布仍不合理。为进一步提高气化水煤浆浓度和气化效率,国家水煤浆工程技术研究中心开发了间断粒度级配制浆技术(第3代制浆技术),与单磨机制浆技术相比,该技术可使神华难制浆煤种的水煤浆浓度提高6%~8%,同时水煤浆的黏度、流动性和稳定性都有很大改善。

2.1 技术原理

水煤浆制备工艺中,通常采用连续级配方式。但连续级配中的中间粒级煤粉占比较大,起不到细颗粒的作用,且相对大颗粒来说提高堆积效率的作用不明显。采用间断级配的理念开发新的水煤浆制备工艺,对水煤浆基础理论的研究以及对水煤浆行业的升级创新具有较大意义。

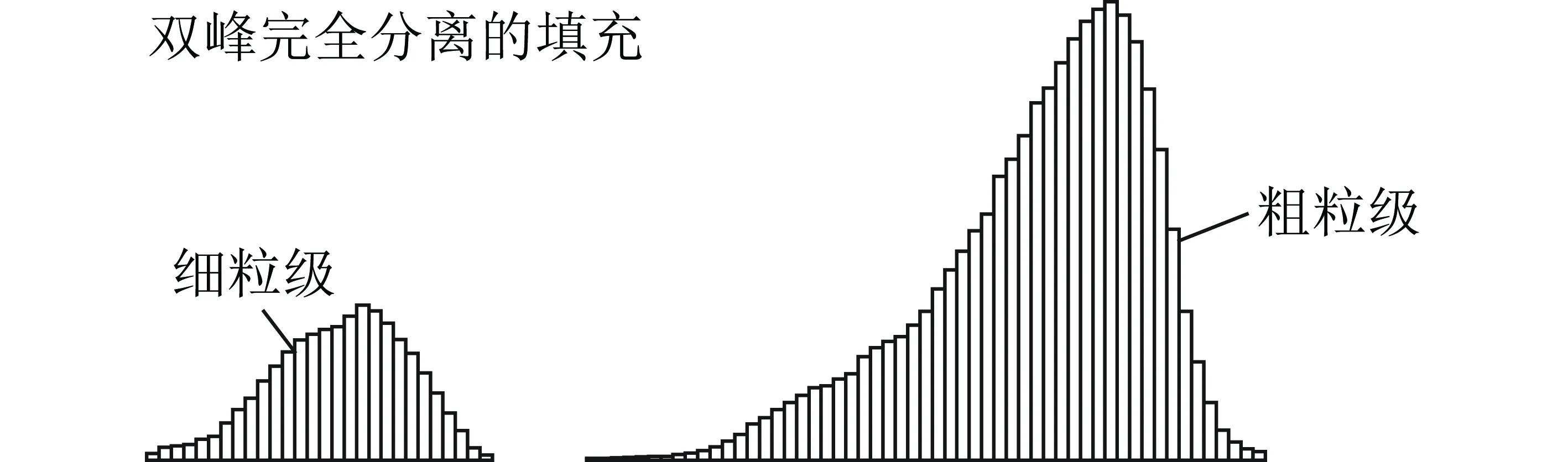

第3代间断粒度级配制浆技术是在中国矿业大学张荣曾教授“隔层堆积理论”以及清华大学费祥俊教授“浆体水力学研究”理论基础上开发的。间断级配是在连续级配中剔除一个(或几个)粒级,形成一种级配不连续的矿质混合料,这种矿质混合料所具有的级配称为间断级配,即筛分曲线出现水平段,单粒级与间断级配的区别在于单粒级的粒级范围比间断级配的相对要小。

研究发现,造成连续分布的煤粉成浆浓度低的原因主要是煤粉不适合成浆的0.075~0.100 mm颗粒含量较高,间断粒度分布即剔除连续分布中0.075~0.100 mm颗粒后,使粗颗粒的最小粒径比细颗粒的最大粒径大,实现双峰完全分离,而且细颗粒也能完全填充进粗颗粒中。结果表明,间断粒度级配制浆工艺可得到比连续分布的第2代制浆工艺更高的成浆浓度。间断粒度级配示意如图3所示。

图3 间断级配示意Fig.3 Discontinuous granularity gradation

2.2 工艺流程及特点

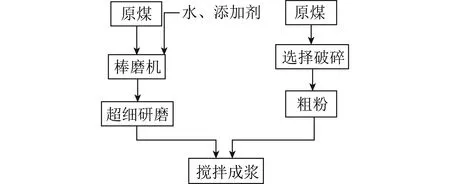

根据现场条件和煤质性质的不同,共开发出3种间断级配制浆工艺,即新建煤粉分级制浆工艺(图4)、新建选择性破磨制浆工艺(图5)、改造项目工艺(图6)。

图4 煤粉分级制浆工艺系统Fig.4 Pulverized coal pulping process system

图5 选择性破磨工艺系统Fig.5 Selective grinding process system

图6 改造项目系统Fig.6 Renovation project system

煤粉分级制浆工艺具有高效节能的特点,能实现煤粉完全间断级配,制得的水煤浆浓度高,比常规工艺提高8%以上。工艺过程加入分级系统,对煤粉全水要求较高,一般要求煤粉全水不超过15%,且系统操作相对棒磨机系统较为复杂。选择性破磨制浆工艺采用选择性破磨机完全替代了棒磨机设备,系统综合能耗低,无重型设备,投资低。因制备粗粉过程中产生一定量的中间粒级煤粉,成浆浓度稍低,但水煤浆浓度可提高6%~8%。,整个系统简单易操作,安全性更高。若在工艺中加入分级系统,仍能实现8%的提浓效果,因此选择性破磨工艺可满足企业的多元化需求。改造项目工艺可将生产线的棒磨机进行超细研磨,起到了喂料功能,省去该段高细破碎机和选择性破磨机,负荷和能耗大大降低,且改造投资较低,水煤浆浓度能提高6%~8%。

2.3 研究进展

间断粒度级配制浆技术中试生产线于2016年6月建成,处理成品浆能力为0.5 t/h,主要由原煤储存系统、破碎系统、分级系统、磨矿系统以及搅拌存储等组成。试验以神华煤为制浆原料,对上述新建工艺(选择性破磨工艺)和改造工艺进行了系统调试和煤种制浆试验。在制浆系统流程打通的前提下,对细磨机和棒磨机进行了连续8 h运转试验,最终得到成品浆浓度为68%~70%,流态稳定性均较好,且设备能长时间稳定运行。中试试验结果验证了基础理论分析及实验室结果,说明中试生产线的代表性和可靠性极强,为该工艺示范线的建设及工业化推广奠定基础[13]。

3 高浓度水煤浆制备技术展望

我国水煤浆技术不断创新发展,已由原始单磨机(棒磨机或球磨机)的连续粒度分布制浆工艺(第1代制浆技术)逐步研发出分级研磨连续粒度级配制浆工艺(第2代制浆技术)和间断粒度级配制浆工艺(第3代制浆技术),其中分级研磨制浆工艺和间断粒度级配制浆工艺均以提高水煤浆浓度为目的,得到不同程度推广应用。

3.1 间断级配制浆工艺有待工业示范验证

目前,国家水煤浆中心开发的第2代分级研磨制浆技术推广应用后发现2个问题:第一是水煤浆浓度提高有限,仅3%左右,其原因是级配欠合理,虽堆积效率较高,但水煤浆浓度不高;第二是该工艺的关键设备——超细磨机为立式搅拌磨机,需克服研磨介质质量,磨损和功耗较大。为此,国家水煤浆工程技术研究中心开发了间断粒度级配高浓度制浆工艺(第3代制浆工艺),与常规单磨机制浆工艺相比,可使水煤浆浓度提高6%~8%,开发的关键设备——卧式细磨机的研磨盘不再克服研磨介质的重力,节能30%~50%。由于第3代制浆工艺开发时间短,有待工业试验验证,目前正抓紧工业化示范线的建设。

3.2 制浆用原料煤的多样化

随着水煤浆技术的不断发展,制浆用煤已逐步由成浆性好的中等变质程度的烟煤发展为以低阶煤(长焰煤、不黏煤、弱黏煤和褐煤等)为主的难成浆煤种。为提高低阶煤的成浆浓度,学者开发了多种制浆工艺,如级配制浆工艺、低阶煤制浆前预处理改性工艺等,不同程度提高了水煤浆浓度,但有些煤种如褐煤的成浆浓度仍偏低,还需进行深入研究,实现褐煤的高效利用。我国高变质程度的贫煤、贫瘦煤、无烟煤资源丰富,这些煤种成浆性好,但化学反应活性差,通过研究水煤浆制备新技术,解决高阶煤制备的水煤浆活性差的问题。

3.3 工业、生活中废弃物作为制浆原料

随着城镇化建设的加快,市政污水、污泥产量逐年增长,由于缺乏有效处理手段,对环境的污染日益严重,急需无害化、减量化的新技术。另外,随着煤化工行业的发展,化工废水、焦化废水等工业废弃物迅速增长,这些工业废弃物必须经过严格的无害化处理,成本高,处理程序复杂,难以达标,但有一定热值。将其制浆燃烧或气化是解决工业、生活废弃物污染问题的有效途径。近年来,国内科技工作者进行了多项研发工作[13]。借助于国家科技部工程技术研究中心研发专项和国家高新技术863计划项目,国家水煤浆工程技术研究中心以工业废水(如印染废水、造纸黑液等)、市政污泥等作为制浆原料,进行了污水、污泥性质与污泥改性研究,污水、污泥与煤掺混制浆工艺研究,污水、污泥与煤掺混制浆关键设备研究,专用添加剂研究,已取得了一定进展,不仅扩大制浆原料的选择范围,降低生产成本,还可实现废弃物资源的再利用。

3.4 水煤浆燃烧向工业园区和热电联产方向发展

随着国家对环保要求的日益严格以及天然气资源的匮乏,煤炭作为民用供暖、工业用热及发电在今后很长一段时间仍是我国主要能源,煤炭清洁、高效利用是满足当前国家对环保要求的前提,因此,水煤浆作为高效洁净的流体燃料日益受到重视。近年来,水煤浆在电站锅炉、工业锅炉、窑炉燃烧取得了成功的工业化推广应用。但从应用规模来看,由于民用供暖大多是20 t/h小锅炉,集中度较差,且大多烧散煤。近年来国家水煤浆工程技术研究中心在工业园区大力推广清洁、高效的煤粉锅炉,已取得了很大进展。鉴于此,考虑将水煤浆锅炉引入部分工业园区,根据工业园区的供热规模建立大型燃料水煤浆制备厂,采用高浓度水煤浆制备技术及节能高效的制浆关键设备,将优质燃料水煤浆供给供热工业园区。这样既可使水煤浆生产实现规模化、高效化和环保化,也可使燃料水煤浆应用技术得到提升,之后将水煤浆产业向热电联产方向发展,实现煤炭高效、节能、环保利用。

4 结 语

近来年,我国水煤浆制备技术不断创新发展,国家水煤浆工程技术研究中心由原始单磨机(棒磨机或球磨机)的连续粒度分布制浆工艺逐步研发出分级研磨连续粒度级配制浆工艺和间断粒度级配制浆工艺,使低阶煤水煤浆提浓效果不断提高,最高达6%~8%,制浆关键设备也由立式超细磨机升级为能耗更低、操作更简便的卧式超细磨机。目前,水煤浆仍是国家支持的煤炭清洁、高效利用技术,需对制浆原料煤、工业废弃物作为制浆原料进行深入研究,以满足工业园区用热和煤化工气化不断增长的需求;推动水煤浆燃烧向工业园区和热电联产方向发展,实现煤炭高效、节能、环保利用。高浓度水煤浆制备技术作为燃料和气化原料等具有广泛应用前景。