滚筒冷渣机能效计算

,, ,,

(1.神东电力山西河曲发电有限公司,山西 忻州 036500;2.中国电力企业联合会,北京 100761;3.北京国化联经济信息咨询有限公司,北京 100143;4.青岛嘉能海诺电力设备有限公司,山东 青岛 266300;5.清华大学 热科学与工程教育部重点实验室,北京 100084)

0 引 言

截至2017年底,我国燃煤装机容量为9.81亿kW,占全国装机总容量的55.21%;燃煤机组发电总量为41 498亿kWh,占全国发电总量的64.67%。相比较2016年,我国燃煤机组的装机容量和发电量占比均有所下降,但绝对量依上升:燃煤机组装机容量同比增加3.7%,发电量同比增加5.2%。因此,我国以煤电为主的电力供应结构还将持续较长时间。在燃煤利用过程中,煤炭开采与分选过程产生了大量低热值燃料。由于循环流化床锅炉具有燃料适应性广和低排放特性,这些低热值燃料的大规模利用途径主要是采用循环流化床锅炉燃烧发电。在我国有关政策的支持下,我国循环流化床锅炉的装机数量与总容量得到迅速发展,截至目前,我国已投运350 MW等级超临界循环流化床锅炉机组近20台。相比较煤粉锅炉,循环流化床锅炉所用低热值燃料灰分普遍较高[1-2],底渣量相对较大,如果底渣热量不能充分利用,则锅炉灰渣的物理热损失比较高。所以对循环流化床锅炉机组所排出的底渣物理热进行必要回收利用可有效提高能源利用率,实现文明生产,消除热渣伤人或引起火灾等安全事故。

在我国循环流化床锅炉发展初期,底渣热能利用并没有受到重视,冷渣设备仅起到冷渣作用,冷却水一般直接接入电厂循环水中。随着节能工作不断深入,为了回收循环流化床锅炉底渣热量,曾出现过各种类型的冷渣设备[3]。我国循环流化床锅炉使用的冷渣设备从多种形式逐步集中成2个主要类型:风水联合流化床冷渣器和滚筒冷渣机[4-9]。与流化床冷渣器相比,滚筒冷渣机对底渣粒度的要求比较宽松,具有结构简单、安装及操作方便、设备造价与运行电耗低、能效指标较高、可直接控制锅炉料位、可靠性较高等特点[10]。随着滚筒冷渣机传热机理与传热过程研究的不断深入[7-8],目前大容量滚筒冷渣机的出力甚至可达到30 t/h,因此目前我国绝大部分循环流化床锅炉机组装备了滚筒冷渣机[11-13]。滚筒冷渣机出现之初,由于冷却水在套管间流动,套管不仅作为冷渣机的外壳,同时也是冷渣机的主要受热面,其整体尺寸较大,所以冷却水的压力不能太高,相应的出水温度也不能太高。根据热力学原理,冷渣机的出水温度越高,其回收的热量品质也就越高,而套管式结构限制了水温提高,所以冷渣机能效指标并不高,这也是相当部分机组直接用循环水冷却热渣的原因所在,此时冷渣机仅起到冷却底渣的作用。

为了提高冷却水的压力,进而提高冷却水的出水温度,清华大学提出了膜式冷渣机的概念[14],即利用锅炉膜式水冷壁作为冷渣机的外壳,翅片连接的管排就形成了冷渣机的主要冷却受热面,由于管排的抗压能力增加,冷却水压力得到极大提高,为提高水温打下基础。随着滚筒冷渣机技术的进一步发展,逐渐发展出分仓结构的冷渣机和双管排模式冷渣机,其内部受热面大大增加,这样冷渣机的结构可以更加紧凑,冷渣能力提高,进一步提高冷却水温度,为底渣余热的高效利用提供了技术条件[11,15]。此时的滚筒冷渣机已不是仅作为冷渣设备存在,而是承担了底渣余热利用的功能。寇建玉等[16]对滚筒冷渣机的冷却水系统进行优化,将滚筒冷渣机与7号低压加热器进行并联,认为是一种经济简便易行的余热利用方法。袁雄俊等[17]研究了滚筒冷渣机与300 MW CFB空冷供热机组1号、2号低压加热器并联或串联接入1号低压加热器时的经济性。上述研究成果对于指导冷渣机发展有一定的参考价值,但鲜见采用冷凝水回收灰渣余热进入回热装置的系统性研究。因此,有必要对滚筒冷渣机对机组能效指标的影响进行更深入分析,为滚筒冷渣机的发展提供技术参考。

1 滚筒冷渣机能效计算模型

1.1 本体效能计算

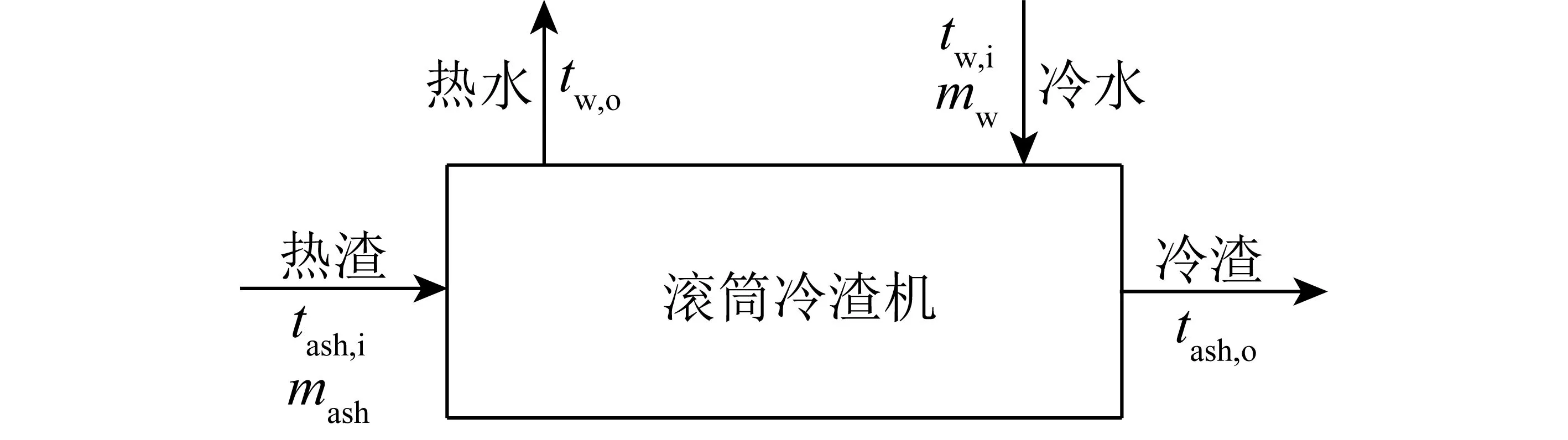

滚筒冷渣机本体热平衡示意如图1所示。

图1 滚筒冷渣机热平衡Fig.1 Heat balance diagram of drum slag cooler

图1中质量流量mw、温度tw,i的冷却水进入滚筒冷渣机内,与冷却温度tash,i、质量流量mash的热渣换热后,冷却水的出水温度为tw,o,冷渣的出渣温度为tash,o,忽略冷渣机表面散热后,滚筒冷渣机的能量平衡为

mashcash(tash,i-tash,o)=mw(hw,o-hw,i)

(1)

式中,cash为灰渣比热容,kJ/(kg·℃);hw,i、hw,o分别温度为tw,i、tw,o冷却水进出水焓,kJ/kg。

在滚筒冷渣机中,如果水压较高,水一般以液态存在,如果水流方向与热渣流向相反,则滚筒冷渣机看成是一个逆流式换热器,其换热量与换热温差可表示为

cashmash(tash,i-tash,o)=

(2)

式中,k为滚筒冷渣机总换热系数,W/(m2·℃);A为滚筒冷渣机总换热面积,m2。

如果认为热渣的比热不随温度变化,那么滚筒冷渣器的热效率ηt可表示为

(3)

式中,t0为环境温度,℃。

1.2 系统效能计算

由于循环流化床锅炉热渣量较大,且排渣温度很高,一般在800 ℃以上,因此需将热渣所携带热量送入机组的回热系统中,这样才能实现热渣余热的充分利用,减少汽轮机的抽汽量,增加汽轮机的发电量,进而增加电厂效益。

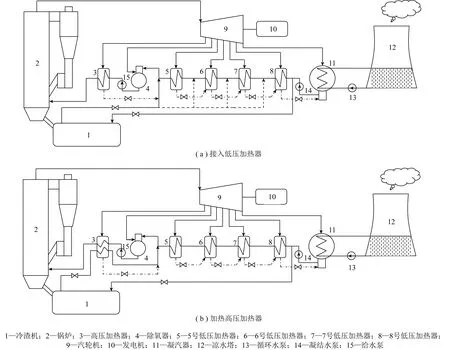

滚筒冷渣机接入机组热力系统示意如图2所示。

图2 冷渣机接入热力系统示意Fig.2 Schematic diagram of drum slag cooler accessing thermal system

由图2(a)可知,滚筒冷渣机的出水可根据水温匹配原则接入任一低压加热器出口,即假定接入口处低压加热器的水温与滚筒冷渣机的出口水温相等。如果冷渣机的出水温度较高,甚至可直接进入除氧器中。由图2(b)可知,如果进一步提高冷渣机的压力和水温或采用两段式冷渣机,滚筒冷渣机的出水甚至可用来加热高压加热器,在高压加热器内释放热量后再进入除氧器中。结合目前我国滚筒冷渣机的技术进展,本文只讨论冷渣机出口热水接入低压加热器的方式,即图2(a)中的能效计算。

图2(a)中,由于燃煤机组所用加热器均为表面式加热器,抽汽加热给水后凝结。其中高压加热器逐级自流入除氧器中,低压加热器凝结水逐级自流入凝汽器热井中,冷渣机出水接入低压加热系统后,将对整个低压加热系统产生一定影响。因此需计算每一个低压加热器的抽汽量变化,从而计算低压加热器中接入冷渣机出水后对系统效能的影响。

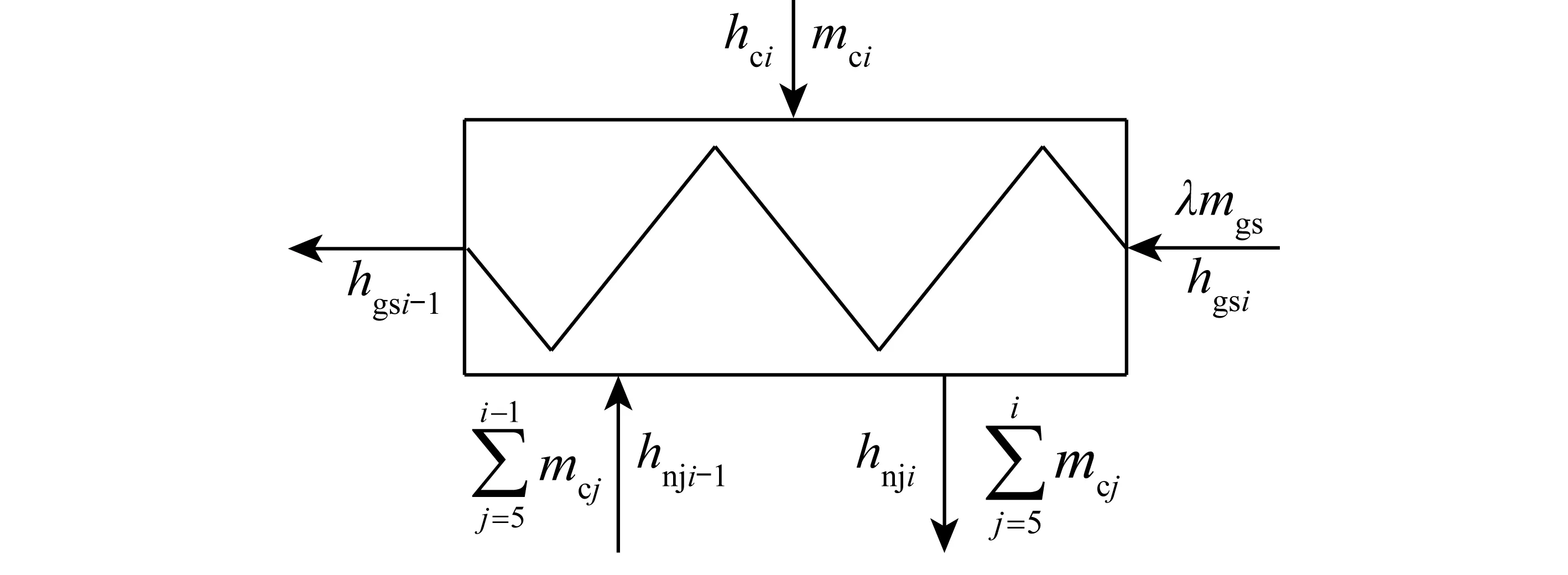

第i级低压加热器的热平衡如图3所示。

图3 第i级表面式低压加热器热平衡Fig.3 Heat balance diagram of i class surface low pressure heater

在忽略低压加热器表面散热时,加热器的热平衡方程为

(4)

式中,hci为第i级抽汽焓,kJ/kg;mci为第i级抽汽流量,kg/s;mgs为凝结水泵流量,kg/s;hgsi为流入加热器的给水焓,kJ/kg;hgsi-1为流出加热器的给水焓,kJ/kg;hnji为流出加热器的抽汽凝结水焓,kJ/kg;mcj为低压加热器凝结水流量,kg/s;hnji-1为流入加热器的抽汽凝结水焓,kJ/kg;λ为流量系数,当冷渣机出水接入低压加热器时,沿给水流向接入口后面的加热器热平衡方程中,λ=1,而之前的加热器热平衡方程中,λ计算方程为

(5)

1~3号高压加热器的热平衡方程为

(6)

对于除氧器,热平衡方程为

(7)

不考虑汽轮机内部泄漏时,汽轮机的输出功率为

式中,hzq为主汽焓,kJ/kg;hzrq为再热汽焓,kJ/kg;hpq为汽机排汽焓,kJ/kg。

冷渣机出水未接入低压加热器,且W=350 MW时,通过求解式(4)~(8),即可计算出凝结水泵基础流量和各级加热器的抽汽流量,进而计算出蒸汽在锅炉内部的吸热量为

(9)

式中,hgs为给水焓,kJ/kg;hgp为高压缸排汽焓,kJ/kg,即二级抽汽焓hc2,kJ/kg。

在凝结水泵的基础流量保持不变的条件下,在冷渣机冷却水出水接入低压加热器的不同位置后,通过求解式(4)~(8),从而计算汽轮机不同的输出功率,同时计算出冷却水从冷渣机中吸收的底渣热量Q2为

Q2=cashmash(tash,i-tash,o)

(10)

底渣余热接入低压加热器后,机组的循环效率η为

(11)

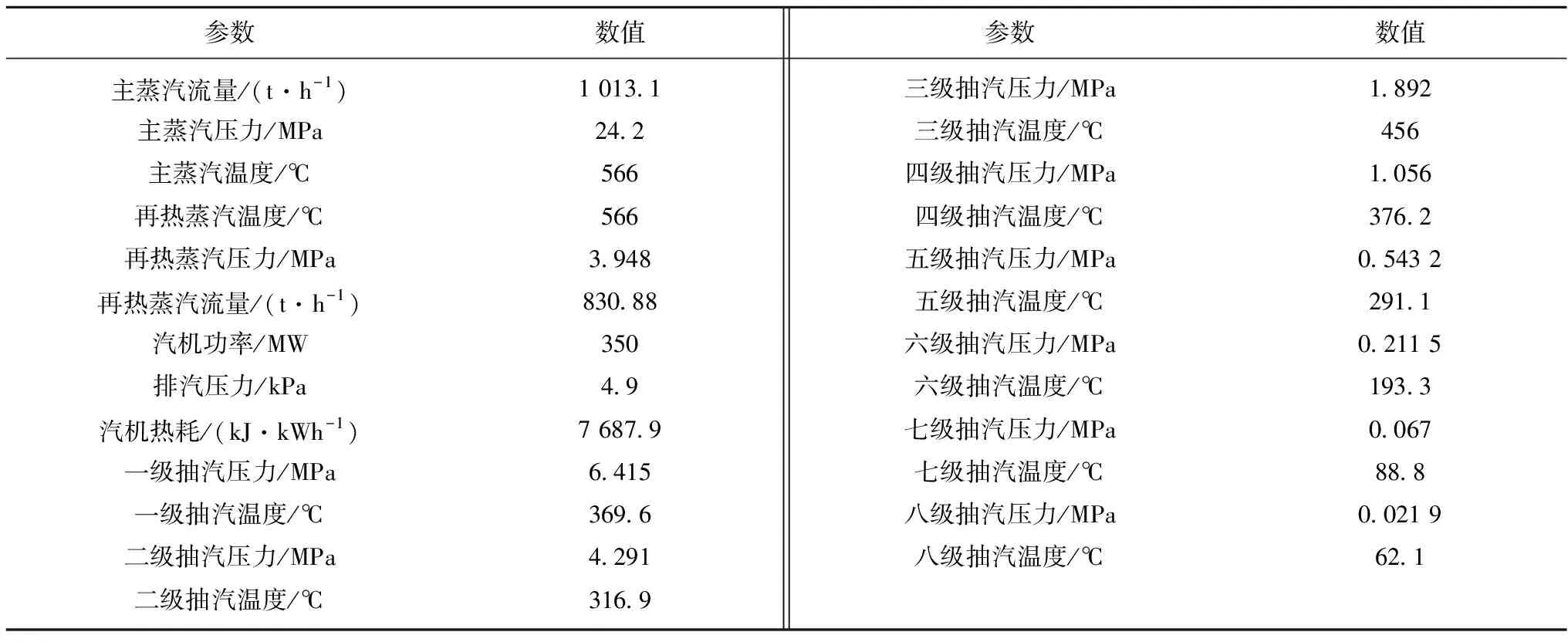

2 计算条件

以某350 MW等级超临界循环流化床锅炉机组的技术参数为依据,对滚筒冷渣机本身的能效水平及其对系统能效指标的影响进行计算。

锅炉部分技术设计参数见表1,各级加热器的进水温度见表2,汽机THA部分技术参数见表3,锅炉煤质分析见表4。

表1锅炉部分设计参数

Table1Partdesignparametersofboiler

项目参数最大连续蒸发量/(t·h-1)1 197.8主汽压力/MPa25.4主汽温度/℃571再热汽压力/MPa4.012再热汽温度/℃569给水温度/℃279.6排烟温度(未修正)/℃135排烟温度(已修正)/℃129过热器减温水流量/(t·h-1)25再热器减温水流量/(t·h-1)10排渣温度/℃850锅炉热效率/%93

表2各加热器设计参数

Table2Heaterdesignparameters

℃

计算中底渣比热取值为1.2 kJ/(kg·℃)[18],飞灰底渣比为1∶1,环境温度取15 ℃。

3 计算结果与分析

3.1 本体效能计算

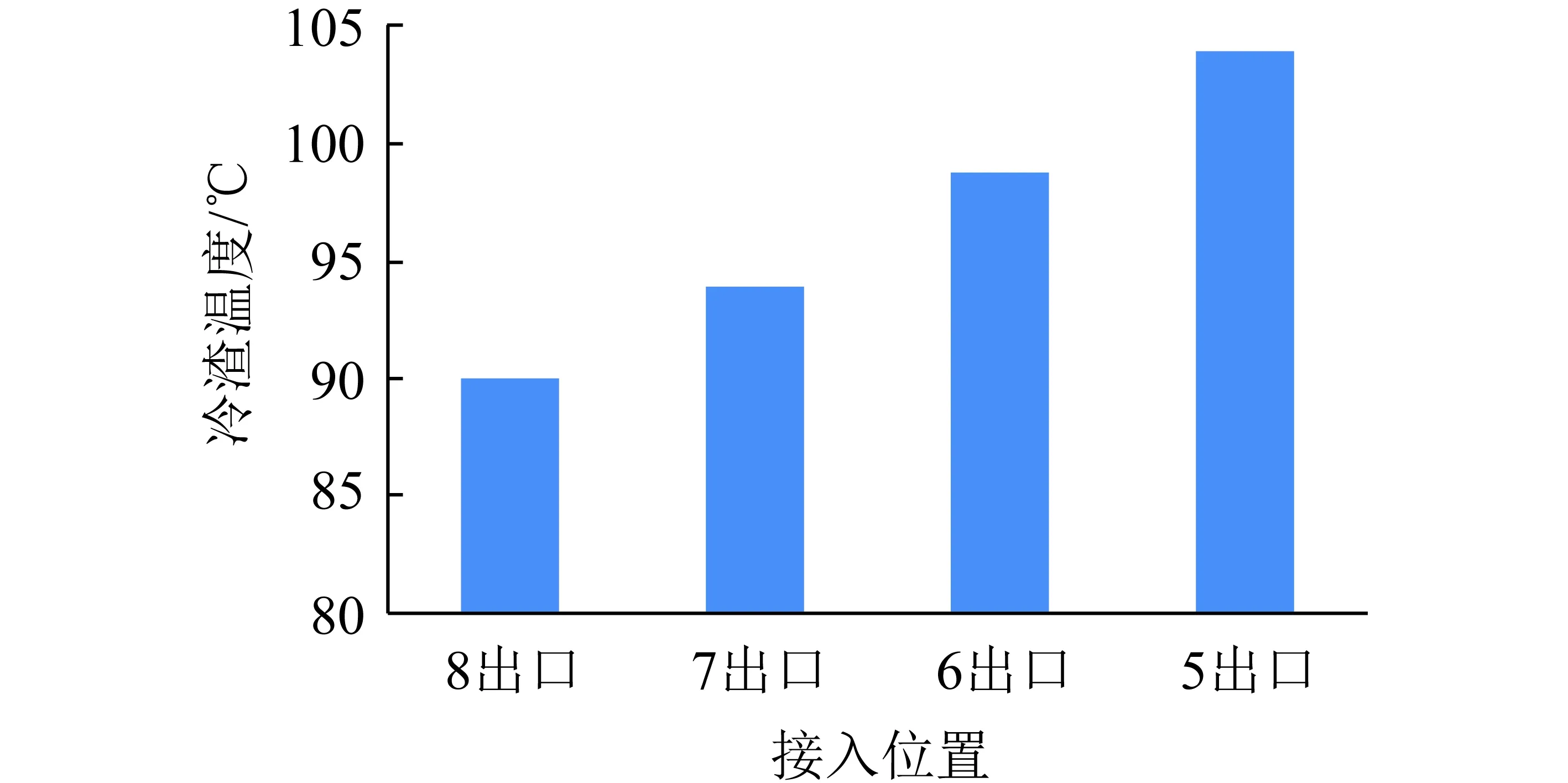

图2所示的冷渣机出水接入低压加热器时,一般有2种情况。第1种是在机组建设之初设备选型时就考虑接入不同低压加热器的出口部位;第2种对于已安装并投运的滚筒冷渣机,通过技术改造,实现改变冷渣机出水口接入不同低压加热器出口位置(图4)。

表3部分汽机THA工况设计参数

Table3PartdesignparametersofturbineTHAworkingcondition

参数数值参数数值主蒸汽流量/(t·h-1)1 013.1 三级抽汽压力/MPa1.892 主蒸汽压力/MPa24.2三级抽汽温度/℃456 主蒸汽温度/℃566四级抽汽压力/MPa1.056 再热蒸汽温度/℃566四级抽汽温度/℃376.2 再热蒸汽压力/MPa3.948 五级抽汽压力/MPa0.543 2 再热蒸汽流量/(t·h-1)830.88 五级抽汽温度/℃291.1 汽机功率/MW350 六级抽汽压力/MPa0.211 5 排汽压力/kPa4.9六级抽汽温度/℃193.3 汽机热耗/(kJ·kWh-1)7 687.9 七级抽汽压力/MPa0.067 一级抽汽压力/MPa6.415 七级抽汽温度/℃88.8 一级抽汽温度/℃369.6 八级抽汽压力/MPa0.021 9二级抽汽压力/MPa4.291 八级抽汽温度/℃62.1二级抽汽温度/℃316.9

表4锅炉煤质分析

Table4Coalqualityanalysis

煤种工业分析/%MtMadAarVdaf元素分析/%CarHarNarOarSt,ar发热量/(MJ·kg-1)Qgr,arQnet,ar燃料消耗量/(t·h-1)设计煤种10.806.9034.5717.1845.252.750.665.520.5418.3917.61157.24校核煤种10.606.7245.2821.3035.032.390.715.120.9415.9715.12183.14

图4 滚筒冷渣机冷却水流量Fig.4 Cooling water flow of drum slag cooler

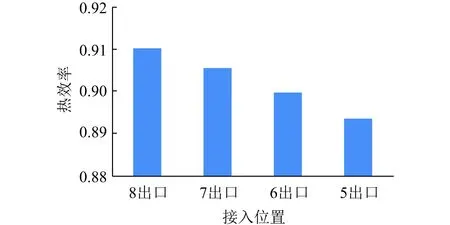

由图4可知,渣量不变而冷却水流量发生变化时,冷却水出水温度将发生变化,可与不同低压加热器出口温度匹配,可接入不同低压加热器出口,提高系统能效。此外,对于新建机组的冷渣机,可在设计制造时适当加大换热面面积,实现冷渣机出水温度升高时,排渣温度基本不变;但对于已有冷渣机,通过减少冷却水流量可提高冷却水出水温度以匹配不同低压加热器出口温度。因冷渣机的结构和换热面积无法改变,总体换热性能基本变化不大,出水温度提高意味着平均换热温差减少,根据式(2),冷渣机的排渣温度将提高,如从90 ℃提高至接近105 ℃(图5);渣量不变时,冷渣机排渣温度提高,意味着排渣温降减少,所以冷渣机回收的热功率减少(图6),冷渣机热效率也随之降低(图7)。在图4~7中,取滚筒冷渣机的基准排渣温度为90 ℃或冷渣机出水接入8号低压加热器出口位置时的排渣温度,此时的换热温差最大。

图5 滚筒冷渣机渣温的变化Fig.5 Variation of slag temperature of drum slag cooler

图6 滚筒冷渣机回收热功率Fig.6 Recover heat power of drum slag cooler

图7 滚筒冷渣机效率Fig.7 Efficiency of drum slag cooler

3.2 对系统能效影响

根据热力学第二定律,热量温度越高,其品质也越高,做功能力也越大。因此,对于滚筒冷渣机,在进渣温度不变时,出水温度越高,相应可接入更高的低压加热器出口,替代参数更高的汽轮机抽汽,从而增加汽轮机发电量,提高系统效率。

根据汽轮机的热平衡图,在设计工况下,汽轮机发电功率为350 MW,以此为基准,计算冷渣机出水不同接入位置时,机组发电功率变化(图8)。

图8 滚筒冷渣机对机组发电功率的影响Fig.8 Effect of drum slag cooler on power generation of unit

由图8可知,在冷渣机出水不接入低压加热器时,机组的功率为350 MW。随着出水温度提高,接入低压加热器的水温不断提高,汽轮机节省的抽汽参数提高,机组发电功率增加。在接入5号低压加热器出口,即除氧器进口时,机组发电功率达到最大值,机组增加的发电功率均超过了1.1 MW,因此出水温度提高时,冷渣机回收热量及本身效率有所降低,但系统发电量增加更多。因此,冷渣机技术发展方向是更高的出水温度,而非一味提高热回收量。以此推测,如果冷渣机的出水温度进一步提高,用来加热高压加热器时(图2(b)),系统电功率增加值会更大。此时由于水温较高,导致水压较大,冷渣机质量标准需进一步提高,甚至需按照压力容量标准制造。随着膜式冷渣机的推广使用[14],管式换热面抗压能力大大高于整体套筒式冷渣机,为进一步提高冷渣机出水温度或压力提供技术基础。

对现有冷渣机进行技术改造,增加换热面积或提高换热系数,在保持排渣温度不变时(图4),相比换热面不变时回收热量增加,因此冷却水流量将略有增加,系统发电功率也要高于渣温变化时的发电功率。同样在出水温度150 ℃、排渣温度保持不变时,机组的发电功率增加近1.2 MW,相比排渣温度提高时增加了0.1 MW(图8)。因此,机组建设之初或冷渣机选型时就需要考虑选择更高出水温度,以达到更好的节能效果,或根据技术改造的投资收益,对冷渣机技术改造做出综合评估。

相比较锅炉蒸汽温度,冷渣机的出水温度较低,热量品质较低,因此,在冷渣机出水接入汽轮机回热系统后,相当于在高参数的热力循环基础上,耦合了一个低参数的热力循环,因此其综合的循环效率有所降低(图9)。由图9可知,随着出水温度的提高,循环效率逐渐上升,但总体上低于冷渣机出水不接入低压加热器出口时的循环效率。

图9 滚筒冷渣机对机组循环效率的影响Fig.9 Effect of drum slag cooler on cycle efficiency of unit

由于冷渣机热量来源于热渣,并没有多消耗燃料,但发电机功率增加,因此机组热效率增加。因此,若底渣热量未回收接入低压加热器,机组的循环效率较高,而锅炉热效率降低,机组效率降低;若热渣热量回收入低压加热器,机组循环效率略有降低,但锅炉效率或机组效率会有所提高。

4 结 论

1)循环流化床锅炉底渣温度高,渣量较大,携带热量较多,若不能充分利用,锅炉效率降低明显。因此,冷渣机应作为锅炉底渣热回收设备使用,将其冷却水接入机组的低压加热器或供暖系统,实现灰渣余热利用。

2)滚筒冷渣机本体热效率受冷却水流量影响较大,适当降低冷却水流量时,滚筒冷渣机的排渣温度会提高,热回收量及热效率降低,但冷却水出水温度提高,可接入更高级低压加热器出口,以实现余热资源的充分利用。

3)滚筒冷渣机的出水接入低压加热器后,机组蒸汽动力循环效率降低,但机组的发电功率将增加,且随着冷渣机出水温度提高,系统增加的发电功率越多,在冷渣机出水达到150 ℃并接入除氧器入口时,至少可增加机组发电功率1.1 MW。

4)机组建设之初或技术改造时,冷渣机设备选型过程中要选择尽可能高的出水温度,因此要不断提高冷渣机的耐压水平和出水温度,以达到更好的系统收益。