基于惯性释放原理的新能源车车架结构分析*

孙辉沈保山王新超陆永能员征文

(1.徐州徐工汽车制造有限公司,徐州221004;2.徐工集团江苏徐州工程机械研究院,徐州221004;3.徐工集团高端工程机械智能制造国家重点实验室,徐州221004)

主题词:车架 多体动力学 惯性释放 结构优化

1 前言

车架作为整车的基体和主要承载部件,在实际工作过程中承受着复杂的外力作用[1],所以车架的强度和刚度在车辆总体设计中十分重要,而进行车架强度分析是车架结构设计改进的基础。传统的车架强度分析通常建立起轮胎与地面的连接关系,并在连接点处建立约束关系,但约束点反力及反力矩会严重改变结构实际受力状态[2-3],造成应力结果奇异。为解决边界问题对分析结果造成的影响,诸多学者对惯性释放在结构分析中的应用进行了研究[1-5],但这些研究虽然在边界约束问题上取得了进步,但因未考虑部件间的非线性接触关系及地面对轮胎载荷的影响,使得分析计算精度较差。

为得到更精确的分析结果,本文基于惯性释放法联合多体动力学建立了整车刚柔耦合模型,在考虑了地面摩擦力与轮荷关系及车架与货箱等组件之间接触关系的前提下,对某新能源车车架进行了强度计算,并根据计算结果对车架高应力区域结构进行了优化,通过试验验证了计算结果的有效性。

2 惯性释放原理

惯性释放[6]允许对无约束的自由结构进行静力分析,其特点是自由结构在外载荷及自身惯性(质量)的作用下均处于静力平衡状态或匀加速状态。对于完全无约束的结构进行强度分析可通过构造一个自平衡微分方程的方法分析结构受力。

设{F}为所有节点分量组成的节点外载荷向量,为所有节点加速度分量组成的任一节点加速度向量。利用有限元方法构造的无阻尼静动力平衡方程(即惯性释放方程)为:

式中,[M]为质量矩阵;N为形态矩阵;ρ为密度;Ω为体积分。

求解式(1)即可得到各节点上为维持平衡所需的节点加速度及惯性力,进而构造一个自平衡力系。因外部载荷由各节点加速度载荷进行平衡,所以在这些边界约束点的反力都为0,可消除约束点对应力计算结果的影响,由此得到更合理计算结果。

3 整车刚柔耦合模型的建立

为准确模拟整车对实际道路的动态响应,考虑了不同垂向力与地面摩擦力的影响及轮胎刚度,采用有限元法和多体动力学方法进行联合仿真。

3.1 有限元模型的建立

3.1.1 工况定义

根据相关设计规范,针对如下几种极限工况下车架受力情况进行分析计算[7]:

a.整车满载通过坑洼路面所受垂向冲击力;

b.汽车急转弯且不侧翻时所受最大横向侧翻力;

c.紧急制动时所受地面摩擦力与自身惯性力;

d.汽车在低速通过不平路面一侧轮胎抬起时车架所受到的扭转力。

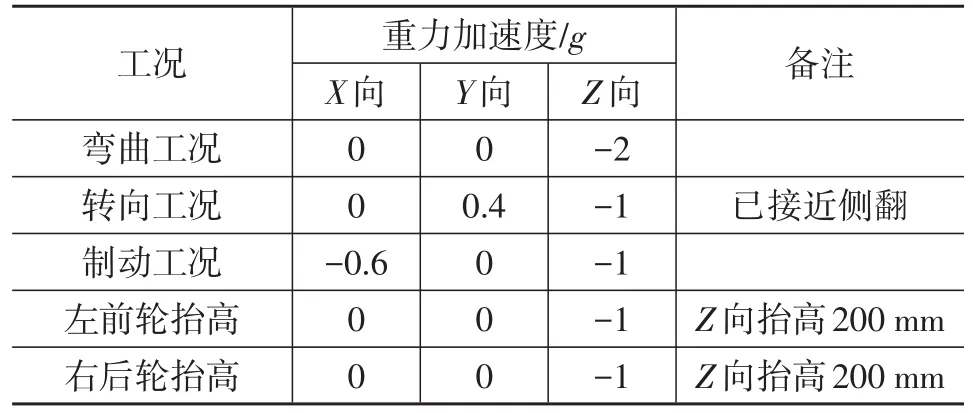

由上述受力状态设置车架强度计算工况,见表1。

表1 车架强度分析计算工况

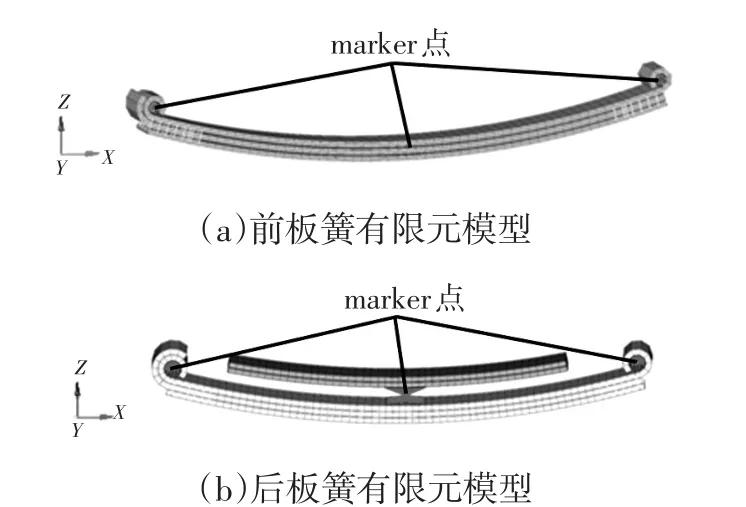

3.1.2 钢板弹簧有限元模型的建立

在前后钢板弹簧两端卷耳及中间位置处分别建立板簧与车架相连接的marker点(外连点),利用gap单元模拟钢板弹簧的片间接触,并对钢板弹簧有限元模型刚度进行校核[8]。板簧总成有限元模型如图1所示。

图1 板簧总成有限元模型

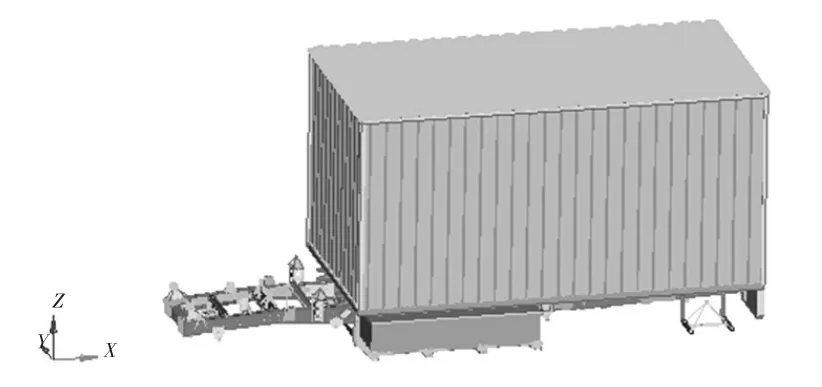

3.1.3 整车有限元模型的建立

图2为整车有限元模型,其纵梁、横梁、货箱总成及各支架等采用壳单元进行划分;板簧支座及驾驶室前支架等采用四面体单元;铆钉、螺栓连接采用rbe2+beam单元;在质量较大零件与车架连接处用rbe2主点作为marker点,marker点数见表2。

图2 整车有限元模型

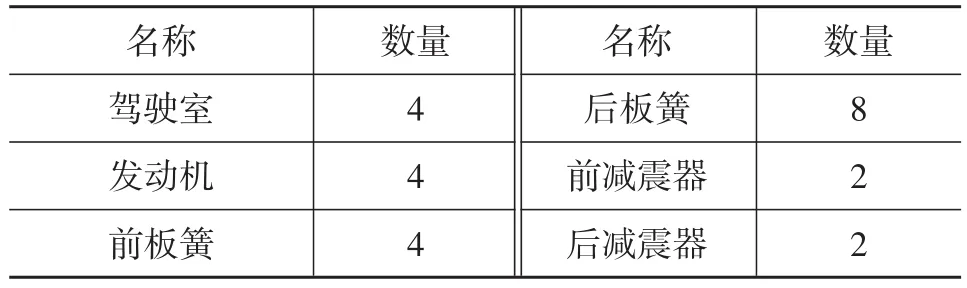

表2 marker点数

为既体现货物质量而又不增加货箱刚度,货物质量通过多个mass单元均布在货箱上。因惯性释放属于线性分析,无法进行接触等非线性分析计算,故通过rbe3+bush+rbe3单元模拟货箱纵梁与车架纵梁间的接触关系,并赋予bush单元等效刚度。

3.2 整车柔性体的建立

通过有限元分析软件分别生成板簧、车架和货箱总成的MNF文件,在ADAMS软件中将各部件装配在一起,并通过柔性体节点添加适当的约束和受力,使柔性体与其它刚体组成一个完整的有机模型。所建立的整车刚柔耦合模型如图3所示。

图3 整车刚柔耦合模型

在各轮胎所处地面条件相同的情况下,各轮胎的静、动摩擦因数相同,所受地面给予的侧向力、纵向力与地面支撑力呈正比关系。为真实描述制动工况下各轮胎所受的摩擦力,在轮胎与试验台间建立X向单向力,并利用函数关系赋予其值为:

式中,F1为某一轮胎受到的来自地面的纵向摩擦力;Fz为该轮胎所受的地面支撑力;μ为整车制动强度,其值等于制动减速度。

通过提取地面对轮胎的支撑力Fz,使各轮胎所受的摩擦力F1之和等于整车的惯性力,以此可确定出各工况下不同轮胎承载力的分配关系。

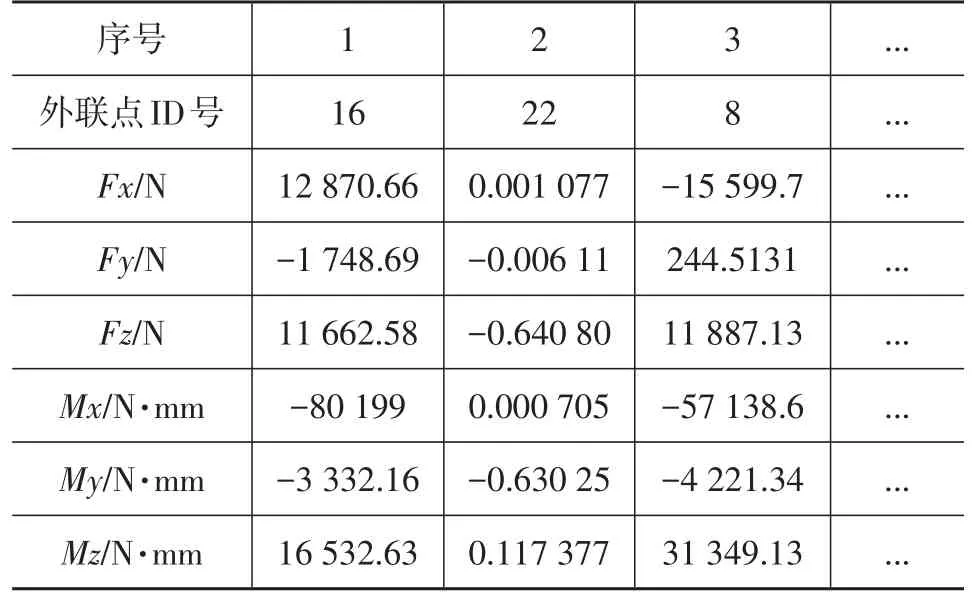

在对弯曲、转向、制动等工况下校核轮荷后,计算输出车架各marker点的力及力矩,因输出内容较多,此处仅列出部分弯曲工况下的外载荷,如表4所示。

表4 弯曲工况下车架marker点载荷

4 车架结构强度分析及优化

4.1 强度分析

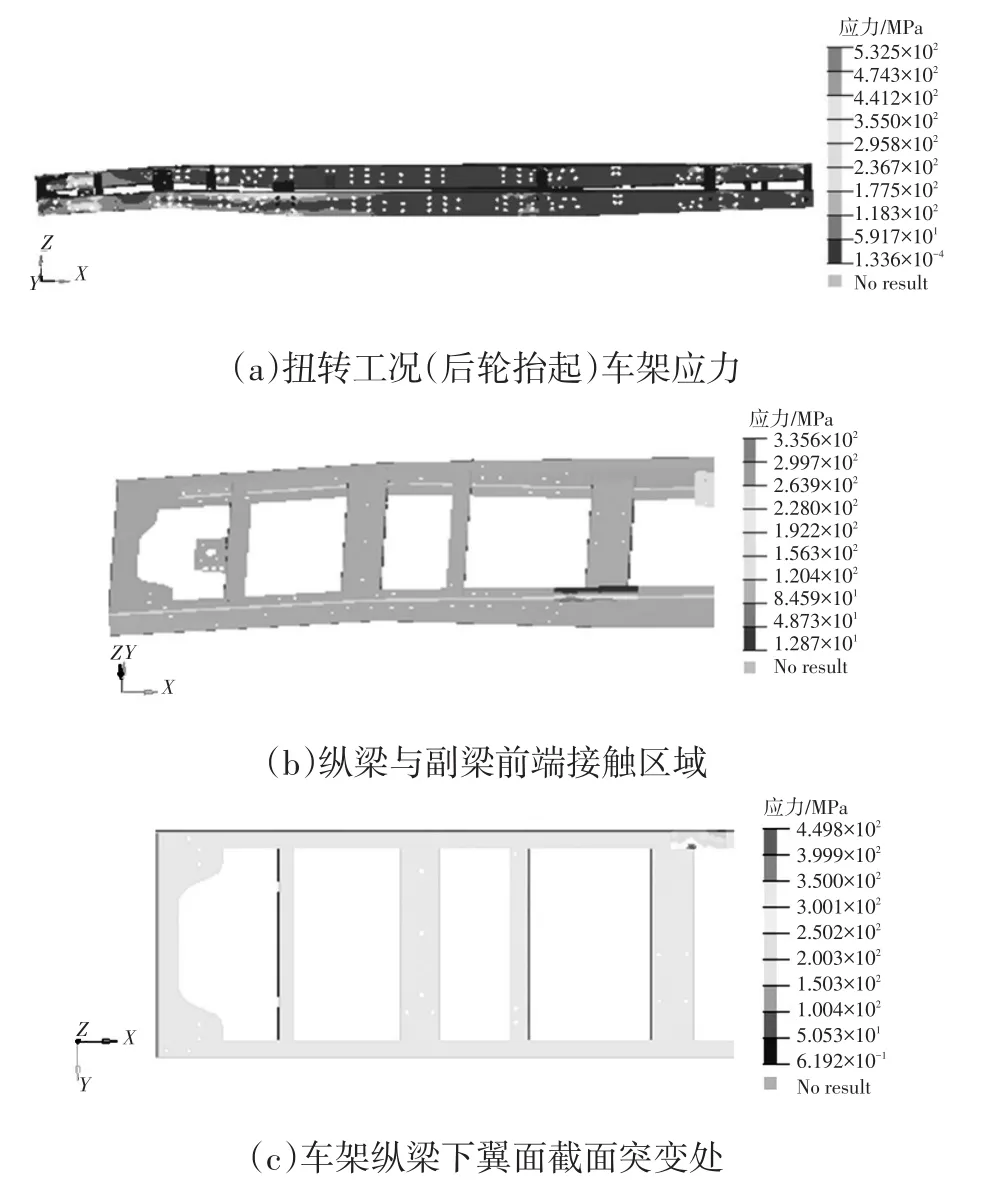

通过bdf文件(Nastran输入文件)将所输出的各marker点的力及力矩施加到车架、货箱总成模型的相应位置,基于惯性释放法,采用Nastran求解器进行求解,结果如图4所示。由图4a可知,在扭转工况下车架多数应力较小;由图4b和图4c可得,车架纵梁与副梁前端接触区域、车架纵梁下翼面截面突变处应力较大,纵梁与副梁前端接触区域最大应力为336 MPa,车架纵梁下翼面截面突变处应力幅约450 MPa,超过材料许用应力(416 MPa),因而在路面激励载荷作用下有发生破坏风险。

图4 原车架结构应力分布云图

4.2 结构优化

根据上述分析结果,在不降低车架整体刚度的前提下对车架高应力区域结构进行优化,将原来车架纵梁与加强板厚度由(4 mm和4 mm)改为(5 mm和3 mm),将副梁前端加长50 mm,加强板前端设计应力释放槽,并将内加强板下翼面初始端避开纵梁下翼面截面突变处,优化方案如图5所示。

图5 车架结构优化前、后对比

优化后方案计算结果如图6所示。由图6b可知优化后结构在扭转工况下纵梁与副梁前端接触区域最大应力为140 MPa,比原结构(336 MPa)减少约196 MPa;从图6c可得,纵梁下翼面截面突变处应力幅值约为275 MPa,比原结构(450 MPa)减少约175 MPa,结构应力有较大改善。

图6 车架结构优化后应力分布云图

5 仿真结果试验验证

5.1 车架应变测量

为方便进行应力试验,选取车架计算应力幅值较高的关键区域进行测试,各测点应变片粘贴位置如图7所示。考虑到车架应力较复杂,因此选取应变花对每个测点在0°、45°、90°三个方向上的线应变进行测量,并根据第四强度理论求出各关键点的应力值。因篇幅原因,仅列出车辆满载右后轮抬高工况测试数据及车架某测点应变测试数据,车轮右后轮抬高高度为200 mm。

图7 测点位置

5.2 试验结果分析

将试验结果与模拟结果进行了对比,如表5所列。由表5可知,仿真结果与测试结果相对误差较小,在板簧支座安装孔附近及纵梁截面变化处应力较大,这与实际情况相符,各测点应力的仿真值与测试值分布趋势一致,表明了计算结果及结构优化的合理性,可作为后续车架或自由体结构分析的参考。

表5 后轮抬起工况下车架应力仿真与测试结果对比

6 结束语

为消除边界条件对车架应力仿真结果造成的影响,在考虑了地面摩擦力与轮荷关系前提下,建立了刚柔耦合整车模型并提取了车架各连接点的载荷,以提取的载荷作为边界载荷输入,基于惯性释放法对车架自由模型进行了结构强度分析,并对结构高应力区域进行了优化设计,通过应力试验进行了验证。结果表明,仿真结果与实测结果较吻合,表明基于惯性释放法可充分释放轮胎处的自由度,可有效消除边界条件对分析结果造成的影响,可得到较合理且符合实际的车架应力分布状态。