油罐车制动跑偏的分析与改进

李自生程超张延平

(1.中国石油运输有限公司,乌鲁木齐830014;2.一汽解放事业本部商用车开发院,长春 130011)

主题词:油罐车 制动跑偏 悬架转向干涉

1 前言

驾驶员在驾驶某型号油罐车时,发现该车在制动过程中出现车辆跑偏现象,存在侵入相邻车道与其它车辆碰撞的危险。油罐车的制动跑偏问题涉及车辆的制动系统、转向系统和钢板弹簧悬架等多个系统因素,其中制动系统两侧的制动力不对称会直接引起制动跑偏;制动时转向系统与钢板弹簧悬架存在运动干涉也会造成车辆跑偏[1]。

针对该油罐车制动跑偏问题,首先测量并调整左右两侧车轮的制动力,消除了车辆左右两侧车轮制动力不相等对车辆制动跑偏的影响,然后将问题聚焦在转向系统与钢板弹簧悬架的运动干涉上,通过建立车辆前悬架动力学模型进行仿真计算,分析了多工况下转向和悬架硬点变化、板簧安装角变化、吊耳长度、衬套刚度变化等因素对制动跑偏的影响。根据分析结果,通过优化转向系统关键连接点的布置,并控制板簧的纵向移动量和S变形,使制动跑偏问题得到有效解决。

2 制动跑偏原因分析

2.1 分析流程

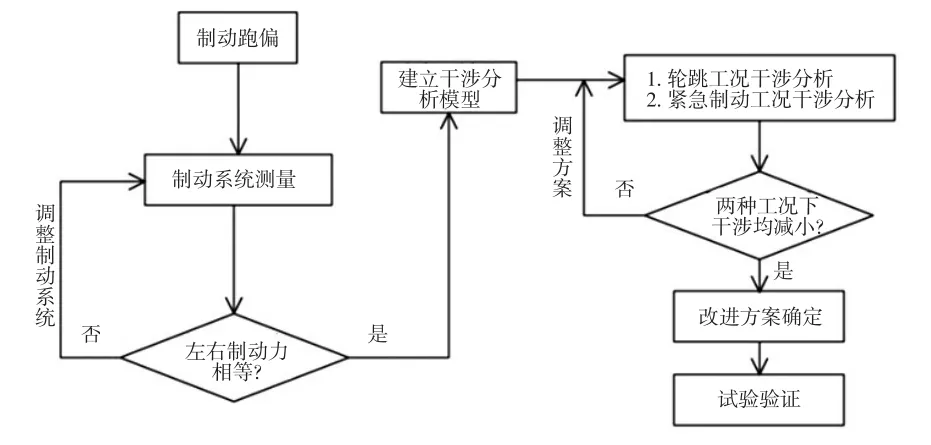

在导致车辆制动跑偏的所有因素中,制动系统的作用是制动跑偏的外在因素,无论转向系统和钢板弹簧的设计是否存在问题,左右制动力的不对称都会导致车辆制动时发生跑偏[2]。转向系统和钢板弹簧悬架的匹配不合理是制动跑偏的内在因素,即使制动时左右制动力相等,由于转向系统和钢板弹簧设计上的不合理也会造成车辆的制动跑偏。车辆制动跑偏问题的分析流程如图1所示。

2.2 制动跑偏分析

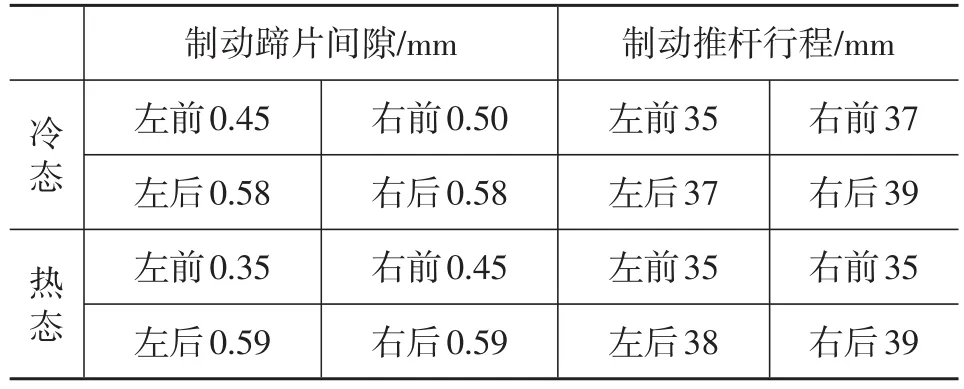

正常车辆制动系统左右两侧的制动响应不应有明显差别,如果车辆左右两侧制动力不一致,必然会引起车辆的跑偏,因此针对发生制动跑偏的油罐车,首先检查并测量左右制动系统参数,结果如表1所列。由表1可知,在冷/热两种状态下,左右两侧的制动蹄片间隙和制动推杆行程基本相等,属于正常范围。

图1 车辆制动跑偏问题分析流程

表1 制动器检测结果

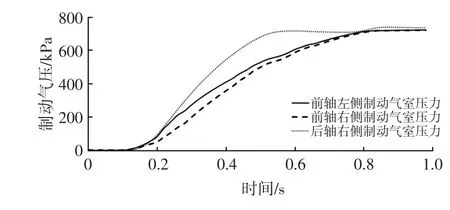

通过测量制动过程中的相关信号,得到油罐车制动系统压力随时间变化曲线,如图2所示。由图2可知,在整个制动过程中,后轴制动响应明显快于前轴制动。前轴左侧和右侧制动气室压力变化过程明显不一致,在0.2~0.6 s区间,前轴左侧制动气室压力上升明显快于右侧,与车辆制动向左跑偏的表现相吻合。

图2 原车前轴左右制动压力

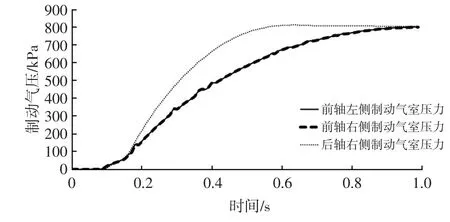

为消除车辆制动系统对制动跑偏的影响,首先应调节左右两侧响应达到一致。通过更改制动系统的前部管路布置,将制动管路的接头由T型三通改为Y型三通,达到左右两侧的制动气室压力上升过程同步,左右两侧气压随时间变化稳定一致,如图3所示。由图3可看出,更改制动系统的前部管路布置后,油罐车在紧急制动过程中向左跑偏改善不明显。因此该车的制动跑偏与车轮制动力不一致相关性较小,主要是由悬架系统与转向系统在设计上存在运动干涉而引起的,需要进行设计上的改进。

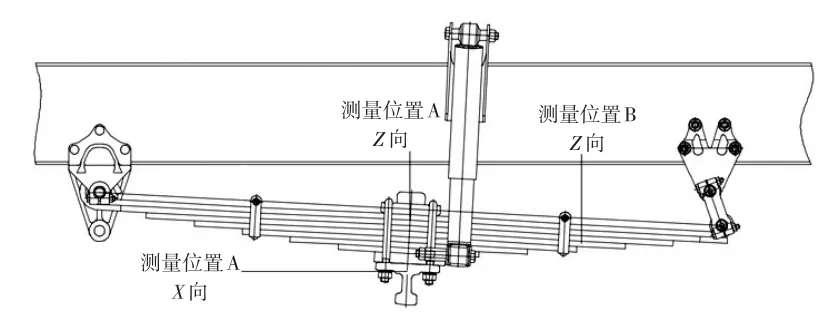

为进一步得到制动过程中板簧悬架的实际运动状态,通过加装位移传感器进行了钢板弹簧紧急制动工况下的位移测量,在板簧中部A处位置测量X向、Z向的位移,在板簧后部B处位置测量Z向位移,如图4所示。

图3 调整后车辆前轴左右制动压力

图4 制动时前钢板弹簧位移的测量位置

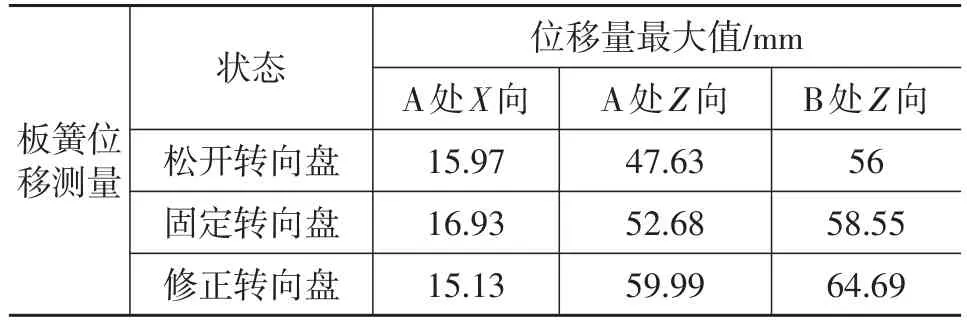

测试结果如表2所列,由表2可知,在紧急制动过程中,由于地面制动力的作用,制动跑偏车辆的钢板弹簧向后的位移量达15 mm以上,同时由于制动过程中轴荷发生转移,板簧向上的位移达47~64 mm,同时板簧B处的Z向位移明显大于A处的Z向位移,表明板簧在紧急制动过程中产生了S变形。

表2 前钢板弹簧制动中位移变化

3 动力学计算分析

3.1 模型建立

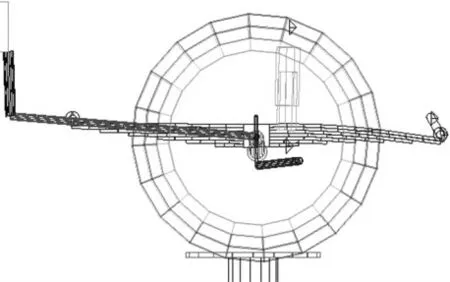

油罐车的前桥装备有多片钢板弹簧,采用循环球式转向机,由纵拉杆连接左车轮的转向节臂,左右转向车轮通过转向横拉杆进行连接。为进行制动跑偏问题的分析,采用多体动力学软件建立了由转向系统、钢板弹簧、前桥构成的油罐车前悬架总成,如图5所示。

图5 油罐车前悬架动力学模型

由于每片钢板弹簧是连续的柔性体,因此在建立模型时将每片钢板弹簧分为相连接的多个集中质量单元,每个质量单元为一个刚体,同时相邻的两个集中质量单元之间用无质量的Timoshenko梁连接起来,各单元连接点位置的选取反映实际板簧的曲率形状特点。在板簧模型中,通过设定各片钢板弹簧的厚度和长度及材料特性来保证板簧的刚度与设计值相符。

该模型可以进行车轮上下跳动的分析,模拟油罐车前轴的轴荷变化,也可以对模型施加纵向力,模拟大制动力下钢板弹簧的受载变形。图6为大制动力作用下板簧的变形情况,由图6可看出,在较大制动力的作用下,钢板弹簧发生了明显的S变形。

图6 大制动力作用下板簧的变形

3.2 计算结果

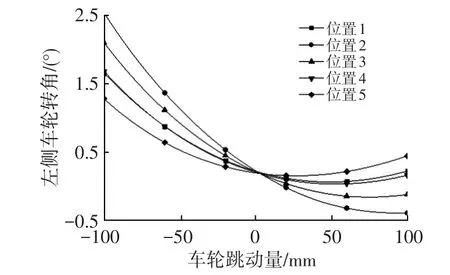

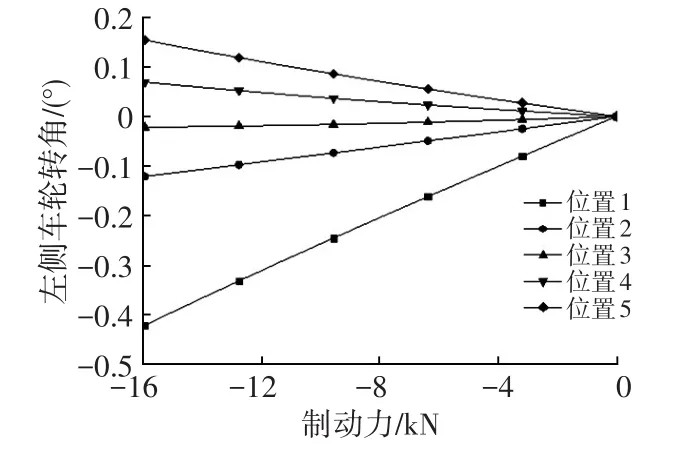

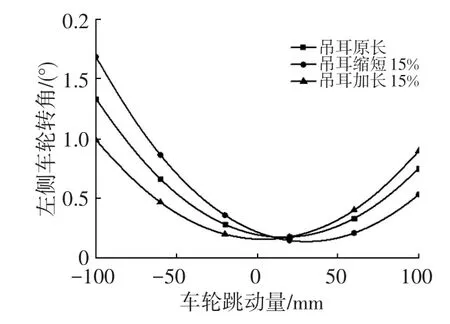

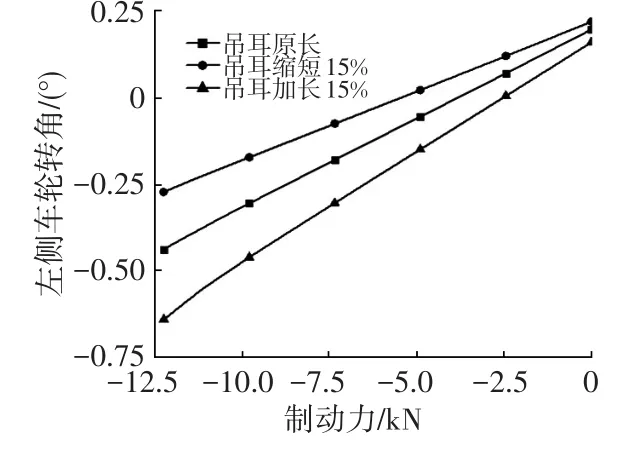

在前悬架总成模型中,钢板弹簧自身刚度、吊耳长度、转向系统铰链点位置、连接衬套等因素都是影响系统响应的变量。利用所建立的模型,分析系统中各变量参数变化对干涉的影响,以找到减小干涉的方案。其中轮跳工况虽然不足以分析紧急制动时钢板弹簧承受的制动力矩,但它反映了轴荷变化时悬架与转向的干涉情况,因此对轮跳和大制动力两种工况进行计算分析,对应各变量的主要计算结果如图7~图12所示。

图7 轮跳工况铰链位置变化的影响

图8 制动工况铰链位置变化的影响

图9 轮跳工况吊耳长度的影响

图10 制动工况吊耳长度的影响

由图7和图8可看出,当施加制动力时,不同的铰链位置引起的车轮转角变化较大,从-0.42°变化至0.15°;由图9和图10可看出,不同吊耳长度对左侧车轮转角有一定的影响,增加吊耳长度会减小车轮转角的变化;由图11和图12可看出,增加衬套刚度会减小车轮转角的变化。

4 实车验证

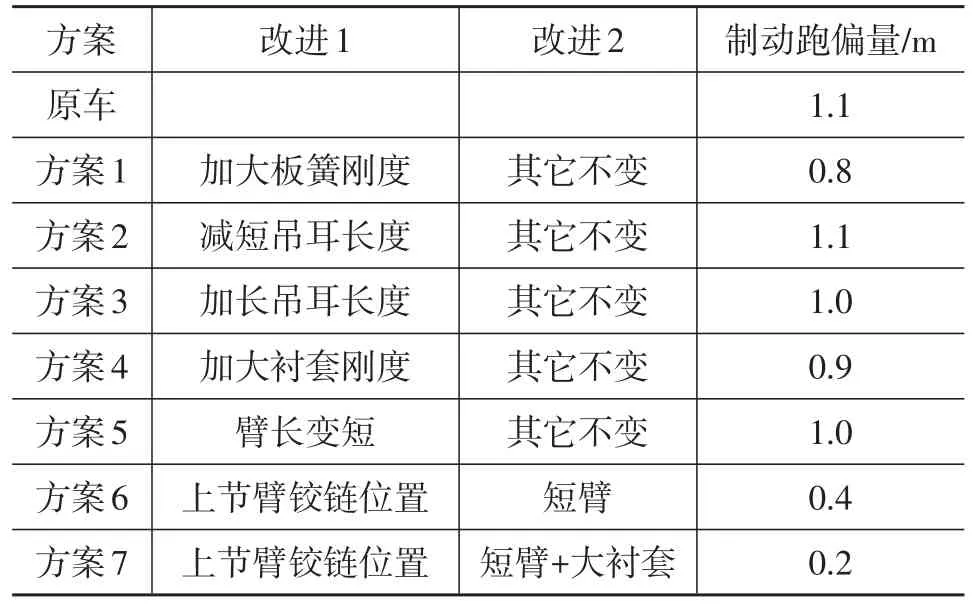

根据仿真计算结果设计了7套改进方案,并逐一在车辆上进行了紧急制动试验验证。试验结果如表3所列。

由表3可知,在相同制动强度条件下,采用刚度更大的钢板弹簧后,钢板弹簧的S变形会减小,而使得前车轮的转角改变较小,所以对制动跑偏有一定的改善,但采用大刚度的钢板弹簧又会给车辆带来平顺性方面的问题,因此不建议采用。吊耳长度的变化是非常容易实现的方案,实际试验表明,减小吊耳长度对制动跑偏没有影响,加长吊耳长度会使车辆的跑偏量减小0.1 m。板簧卷耳处安装有衬套,增大衬套的刚度会减小板簧的纵向位移量,因此有利于改善制动跑偏。转向节臂长度缩短会有助于减小制动跑偏量,但由于涉及到转向系统的传动比,因此变动的空间不大。而根据计算结果调整转向拉杆的铰链点位置是最有效的措施,可明显减小紧急制动时的跑偏量。综合几种方案,最终采取了改变铰链点位置、缩短转向节臂长度和加大衬套刚度等措施,使得车辆的跑偏量控制在0.2 m,保证了汽车的行驶安全性。

表3 各改进方案的制动跑偏量

5 结束语

油罐车制动跑偏是涉及用车安全的重大问题,本文针对某油罐车紧急制动时出现的跑偏问题,探讨了影响该车制动跑偏的因素,主要分析了悬架系统与转向系统干涉所导致的跑偏问题。通过建立包含钢板弹簧前悬架和转向系统的车辆动力学模型,模拟载荷变化引起的车轮跳动工况和紧急制动工况,分析了系统中各因素对转向车轮转角的影响,找到了在紧急制动工况下改善干涉问题的关键因素并提出了改进措施,通过实车试验验证了改进措施的正确性和可行性。